在静电纺丝设备中积累交叉对齐的纤维的方法和装置

在静电纺丝设备中积累交叉对齐的纤维的方法和装置

1.相关申请的交叉引用

2.本技术要求由中央俄克拉荷马大学(university of central oklahoma)(申请人)以莫里斯

·

哈夫(maurice haff)的名义于2019年7月2日提交的序列号为16/460,589以及于2020年3月27日提交的序列号为16/833,116、题为“在静电纺丝设备中积累交叉对齐的纤维的方法和装置”的美国专利申请的权益,出于所有目的,其全部公开内容通过引用整体并入本文。

3.关于在联邦资助的研究或开发下进行的发明的权利的声明

4.本发明是在没有政府支持的情况下做出的。

技术领域

5.本发明总体上涉及静电纺丝领域。更具体地,本发明涉及微米到纳米尺寸直径的交叉对齐的纤维在收集器上的受控聚集,以通过静电纺丝工艺生成各种维度的层状结构。

6.本文中提及的所有参考文献、专利和专利申请均通过引用整体并入,就好像它们均已在本文中完整阐述一样。请注意,该申请是申请人的一系列申请中的一个申请,涵盖了用于实现纳米纤维生物医学应用的方法和装置。术语“纤维”和术语“纳米纤维”可以互换使用,两个术语都不是限制性的。本文的公开超出了支持本文阐述的特定发明的权利要求所需的内容。这不应被解释为发明人由此将未要求保护的公开内容和主题发布到公共领域中。相反地,旨在提交专利申请以涵盖以下公开的所有主题。还请注意,下面经常使用的术语“本发明”或“该发明”并不意味着只讨论了一项发明。反而,当使用术语“本发明”或“该发明”时,指的是在使用该术语的段落中讨论的特定发明。

7.发明背景

8.静电纺丝(或静电纺丝)聚合物以形成极小直径纤维的基本概念首先由anton formhals获得专利(美国专利第1,975,504号)。静电纺丝纤维和由其形成的非织布传统上可用于过滤应用,但已开始在其他行业中受到关注,包括在非织布纺织应用中作为阻隔织物、擦拭物、医疗和制药用途,等等。

9.静电纺丝是一种工艺,通过该工艺可以将具有微米至纳米尺寸直径的静电聚合物纤维沉积在诸如平板之类的基材上。举例来说,如图1所示,westbroek等人(us20100112020)举例说明了电纺纤维在平板上的沉积。此类纤维具有较高的表面积体积比,可以改善收集在基材上的纤维结构的结构特性和功能特性。通常,将聚合物溶液的射流从带高正电荷的金属针(即发射器)驱动到通常接地的基材。当通过在液滴和平板之间施加电势差而带电时,聚合物溶液的固定液滴和悬垂液滴可以获得稳定的形状。在无粘性、牛顿和粘弹性液体的情况下,这些稳定的形状仅源于弹力和表面张力的平衡。在具有非松弛弹力的液体中,该力也会影响形状。当达到临界电位并且任何进一步增加都会破坏平衡时,液体主体将获得称为泰勒锥(taylor cone)的圆锥形状。

10.包括胶原蛋白、明胶、壳聚糖、聚(乳酸)(poly(lactic acid),pla)、聚(乙醇酸)(poly(glycolic acid),pga)和聚(丙交酯-共-乙交酯)(poly(lactide-co-glycolide),

plga)的合成聚合物已经用于静电纺丝。除了聚合物的化学结构之外,还有许多参数,例如溶液特性(例如粘度、电导率、表面张力、聚合物分子量、偶极矩和介电常数)、工艺变量(例如流速、电场强度、光纤发射器[例如针]和收集器[例如平板,鼓]之间的距离、发射器尖端设计和收集器几何形状)以及环境条件(例如,温度、湿度和空气速度)可以被操纵以生产具有期望的成分、形状、尺寸和厚度的纤维。聚合物溶液粘度和收集器几何形状是决定电纺纤维尺寸和形态的重要因素。在临界溶液粘度以下,来自毛细管尖端的加速射流由于表面张力而分解成液滴。在临界粘度以上,液滴上感应电荷分布产生的排斥力克服了表面张力,加速射流不会破裂,并导致接地目标上的纤维聚集。已经使用了多种目标类型,平板和鼓式目标很常见。例如,如图2所示,韩国专利kr101689740b1阐明了在静电纺丝中使用鼓式目标。虽然图1所示的纤维显示为单线程,但射流离开针尖后,纤维的射流在其表面分成许多分支(yarin,kyarin,a.l.,w.kataphinan和d.h.reneker(2005)。2005年ataphinan等人在应用物理杂志第98(6)的“纳米纤维静电纺丝的分支”)(yarin,k yarin,a.l.,w.kataphinan and d.h.reneker(2005).“branching in electrospinning of nanofibers.”journal of applied physics 98(6):-ataphinan et al.2005)。如果不加以控制,纤维的分支会在目标收集器上产生不均匀的沉积。本发明的一个目的是使纤维能够更受控地沉积以实现纤维在收集器上的更均匀和交叉对齐的分布。

[0011]

许多工程应用需要纤维在基材上的均匀分布。例如,与组织工程相关的最重要的细胞形态之一是细长的单向细胞对齐。许多组织,例如神经、骨骼肌和心肌、肌腱、韧带和血管,都包含以高度对齐布置取向的细胞,因此需要为这些组织类型设计的支架能够诱导对齐的细胞布置。有据可查的是,细胞在对齐的基材(例如凹槽和纤维)上采用线性取向。可以使用静电纺丝方法制造对齐的纳米纤维阵列【2004年广告材料第16期第1151-1170页li d和xia y的纳米纤维的静电纺丝:重新发明轮子?】[li d,xia y.electrospinning of nanofibers:reinventing the wheel?adv mater.2004;16:1151-1170]和许多研究表明,细胞与这些支架中的纤维方向对齐。众所周知,可以通过将纤维吸引到一对电接地的相对旋转圆盘或一对电接地的平行线来对齐电纺纤维。众所周知,纤维的交叉对齐可以通过首先在平行收集器(例如旋转圆盘或平行线)之间吸引纤维,然后将这些纤维收集在基材上,将基材旋转90度,然后收集更多纤维以产生交叉对齐的纤维层来实现。举例来说,如图3a所示,khandaker等人在美国专利9,359,694中阐明了在纤维收集中使用相对圆盘。此外,如图3b所示,khandaker等人在美国专利9,809,906中阐明了在纤维收集中使用平行线。如zhang等人报道的那样,也可以实现层中纤维的交叉对齐,其中,使用由具有导电边缘的两个旋转圆盘组成的收集器在一个取向上收集纤维,以及使用辅助电极以诱导静电场迫使纤维在另一个方向上对齐,电纺双轴取向垫。(2010年jianfeng zhang,dongzhi yang,ziping zhang和jun nie(2008)在聚合物高级技术第21期第606-608页的“单纤维双轴取向垫的制备”)(jianfeng zhang,dongzhi yang,ziping zhang,and jun nie(2008).“preparation of biaxial orientation mats from single fibers.”polym.adv.technol 2010,21 606-608.)双轴取向结构形成于每层的旋转速度的变化,在静电纺丝工艺中无需旋转纤维垫。然而,发现双轴取向的程度强烈依赖于圆盘的旋转速度。据报道,该方法的显著缺陷是在形成第二交叉对齐的纤维层时破坏第一纤维层。这似乎是制造更大尺寸垫子的限制因素,因为第一层中的纤维无法承受施加第二层所需的更高转速所施加的力。平行收集板也已被使

polycaprolactone/poly(ethylene succinate)for on-demand release of biocides,acs omega 2019 4(2),4063-4070)。通过同轴静电纺丝制造了一种基于聚羟基脂肪酸酯(polyhydroxyalkanoates,pha)的核壳结构纳米纤维垫,在纳米纤维的核中加入了广谱强效杀菌剂。生产的纳米纤维垫包含随机取向的基于pha的核壳纳米纤维。纤维的随机结构限制了与伤口的表面接触以及由此导致的存在于垫外层的杀生物剂的触发释放。进一步地,纳米纤维的随机取向表现出低于细胞迁移和伤口渗出液的最佳孔隙率。图5阐明了曼尼托巴大学(university of manitoba)的abdali等人报道的用于生产用于伤口敷料应用的基于核壳(pha)的纳米纤维垫的静电纺丝方法。

[0016]

由美国国家航空航天局(national aeronautics and space administration,nasa)开发的静电纺丝装置旨在生产包含对齐纤维的更大尺寸纤维垫。nasa的兰利研究中心(langley research center)创建了一种改进的静电纺丝装置(如图6所示),如美国专利7,993,567中所公开的,用于纺丝高度对齐的聚合物纤维。nasa开发了一种装置,该装置使用辅助对电极来对齐纤维,以便在静电纺丝工艺中控制纤维分布。由辅助电极施加的静电力会产生会聚电场,从而控制旋转收集器表面上的纤维分布。当施加正电荷时,聚合物溶液以设定的流速通过喷丝头(即发射器)的尖端排出。带负电的辅助电极位于带电喷丝头的对面。当聚合物射流从喷丝头喷出时,电荷差异会产生电场,该电场有效地控制聚合物射流的行为。当纤维落在旋转的收集心轴(即鼓式收集器)上时,电场控制由聚合物溶液形成的纤维和垫的分布。该公开内容记载“伪编织垫是通过以0

°

/90

°

的方式静电纺丝多层而产生的。这是通过将第一层静电纺丝到附接到收集器的膜上实现的,从收集器手动移除聚合物膜,将其旋转90

°

,将其重新附接到收集器并在第一层的顶部静电纺丝第二层,使得第二层相对于第一层成90

°

布置。在每个方向上收集纤维一分钟。在此配置中观察到高度对齐。为了评估较厚的伪编织垫的质量,在每个方向(0

°

/90

°

)上重复铺设程序15次,每个取向持续30-60秒,总共产生30层”。当从交叉对齐的纳米纤维膜的成本效益商业生产的角度考虑时,“移除聚合物膜,将其旋转90

°

,将其重新附接到收集器并在第一层之上静电纺丝第二层”所需且重复的步骤是nasa的567专利中教导的方法和装置的主要缺陷。虽然在旋转过程中鼓支撑附着的纤维以及防止层破坏,与zhang等人报道的方法不同,但反复手动移除薄膜会导致收集的纤维出现一些错位,从而扭曲所得纤维垫中纤维的交叉对齐。此外,在静电纺丝的商业应用中,与反复手动移除膜和重新附着在收集器上相关的劳动力成本和生产时间成本过高。

[0017]

用于制造更大尺寸、结构良好、包含来自许多纤维分支的交叉对齐的电纺纤维,而没有纤维层破坏和手动过程的膜的方法和装置尚未解决。例如,在制造一系列纤维药物递送设备(包括用于伤口护理应用的设备)以及至少组织工程支架、医疗级过滤器和防护织物时,需要更大维度的膜。需要一种可扩展的方法,通过该方法可以在静电纺丝工艺中将均匀分布的纤维沉积在收集器上,从而在无需人工干预的情况下实现交叉对齐的纤维沉积和更大尺寸的纤维膜。

技术实现要素:

[0018]

在一方面,本发明提供了一种用于在静电纺丝设备中收集纤维线的装置,该装置

包括具有多个段的细长组件,多个段由至少第一段、第二段和中间段组成,第一段定位并连接在中间段的一端,第二段定位并连接在中间段的另一端,第一段和第二段在边缘处呈现圆周导体。

[0019]

在一方面,每个圆周导体均是可充电的,并且在第一段和第二段上呈现边缘、条带或圆盘中的一个。

[0020]

在一方面,本发明从至少一个发射器静电纺丝纳米级纤维流中收集纤维,纤维流包括许多带电的纤维分支,其中,至少一个发射器是可充电的,并且具有定位成偏移、远离和位于第一段上的圆周导体与第二段上的圆周导体之间的尖端。

[0021]

在另一方面,本发明提供了作为可安装在支撑结构上的细长组件的分段收集器,用于围绕纵轴旋转细长组件,其中,将电荷至少施加到第一段上的圆周导体和第二段上的圆周导体,并且细长组件在旋转期间接地时对收集的纤维进行保持。

[0022]

在一方面,本发明提供了一种用于双向吸引从至少一个发射器排出的电纺纤维的方法和装置,朝向至少第一段和第二段中的每个段上的至少一个圆周导体吸引纤维,并且吸引朝向至少一个可充电转向电极放电的纤维,圆周导体和至少一个转向电极可被充以与施加到至少一个纤维发射器的电荷极性相反的电荷。

[0023]

在一方面,本发明提供了一种制造包含交叉对齐的纳米纤维的结构良好的膜的方法和装置,为细胞迁移和从伤口流出的渗出液提供了最佳孔隙率,将与伤口的表面接触最大化,并且在存在感染的情况下支持触发释放杀菌剂。

[0024]

在另一方面,本发明提供了一种成本有效地制造可用作伤口护理敷料(包括例如用于治疗全部和部分厚度的烧伤和溃疡的皮肤,以及急性和外伤的伤口护理敷料)中内层的不同维度的交叉对齐的纳米纤维膜的方法和装置。

[0025]

在一方面,本发明提供了一种用于制造包含交叉对齐的纳米纤维的更大尺寸的纤维膜的方法和装置,消除了在收集器上纤维沉积的手动步骤,以提供一种有效的、商业上可行的工艺,用于生产至少一种纤维药物递送膜、伤口护理敷料或组织工程支架。

[0026]

在另一方面,本发明提供了一种用于制造不同维度的纳米纤维膜的方法和装置,装置包括可互换地重新配置以能够制造不同尺寸的膜的多个段。

[0027]

在一方面,本发明的装置包括具有多个段的细长组件,多个段由至少第一段、第二段、第三段、第四段以及中间段组成,其中,第一段和第三段位于中间段的一端,第二段和第四段位于中间段的另一端,段位置可互换,除中间段外的每个段均呈现为可充电的圆周导体从而电纺纳米纤维,接地时的细长组件在旋转过程中将收集的纤维保持在适当位置。

[0028]

在一方面,第一段和第二段可包括至少薄金属圆盘,每个薄金属圆盘可旋转地安装在单独的驱动马达上,并且在基座安装件上可移动地分离,以接纳第一段和第二段(即,圆盘)之间的中间段。

[0029]

在一方面,中间段可以包括使用绝缘连接器连接到第一段和第二段(即,圆盘)的金属圆柱体或鼓。安装在第一段和第二段(即,圆盘)之间的中间段(即,圆柱体)的长度决定了可以制造的膜的宽度。

[0030]

在一方面,可以通过插入不同长度的中间段来改变膜的宽度维度,并且可以调节中间段、第一段和第二段的直径以确定可以制造的膜的长度。

[0031]

在一方面,本发明提供了一种可用于配置有一个或多个转向电极的静电纺丝设备

中的分段收集器,转向电极是可编程充电的,使得发射器纤维流从至少一个可充电发射器朝向电极的椭圆运动路径是可变的。

[0032]

在另一方面,本发明提供了一种可在静电纺丝设备中使用的分段收集器,其在收集器分段上呈现了多个可编程可充电导体,增加了朝向细长组件(即,收集器)的每一端定位的分段的数量,每个段上的每个导体可充电并与相邻段隔开有限距离。

[0033]

在另一方面,本发明提供了一种用于通过改变边缘导体上的电荷、从边缘导体去除电荷以及将所述边缘导体电接地中的至少一种方式来控制纤维收集的装置和方法。

[0034]

在一方面,多个可编程可充电导体可以包括与细长组件(即,收集器)的表面周向接合并电绝缘的金属条带或边缘。

[0035]

在一方面,多个可编程可充电导体可以包括可连接圆盘,用于定位在至少第一段和第二段的一端处并且与该端电绝缘。

[0036]

在另一方面,本发明提供的纤维收集器可用于静电纺丝设备中,静电纺丝设备包括控制器,用于管理设备的可充电组件的充电状态、从高压电源接收电荷的可充电组件、第一段和第二段以及延伸段上的导体(即,边缘导体、条带、圆盘)的充电状态、以及一个或多个转向电极的充电状态,由控制器确定。

[0037]

在另一方面,本发明提供的纤维收集器可用于静电纺丝设备中,其中,至少一个转向电极或多个转向电极与发射器对齐固定安装。

[0038]

在另一方面,本发明提供的纤维收集器可用于静电纺丝设备中,其中,至少一个转向电极可移动地安装在机械臂上,用于相对于发射器和细长组件进行重新定位。多个电极也可以被安装在机械臂上。

[0039]

在另一方面,本发明提供的纤维收集器可用于静电纺丝设备中,其中,至少一个发射器(即,喷丝头)或多个发射器与至少一个转向电极对齐固定安装。

[0040]

在另一方面,本发明提供的纤维收集器可用于配备有至少一个发射器(即,喷丝头)的静电纺丝设备中,至少一个发射器被配置为生产电纺核壳纳米纤维,核和壳包含生产具有新特性的纤维膜所需的不同材料组合物或不同化学组合物。

[0041]

在另一方面,本发明提供了一种将多个纤维层形成为膜的装置和方法,每层中的所述纤维相对于相邻层中的纤维以正交或倾斜角进行交叉对齐。

[0042]

附图的简要说明

[0043]

图1是示意性地图示了如美国专利申请20100112020中示例的使用靶板的静电纺丝工艺的方法的图。

[0044]

图2是示意性地图示了如韩国专利kr101689740中教导的使用鼓式收集器的静电纺丝工艺的方法的图。

[0045]

图3a是示意性地图示了如美国专利9,359,694中教导的在纤维收集中使用一对带电相对圆盘的静电纺丝工艺的方法的图。

[0046]

图3b是示意性地图示了如美国专利9,809,906中教导的使用一对带电收集器线的静电纺丝工艺的方法的图。

[0047]

图4是图示了如韩国专利kr101224544中教导的使用两个平行板的静电纺丝工艺的方法的图。

[0048]

图5是图示了用于生产收集在平板上的同轴纤维的典型的静电纺丝设置的图。

[0049]

图6是示出了由nasa开发并在美国专利7,993,567中公开的静电纺丝装置的图。

[0050]

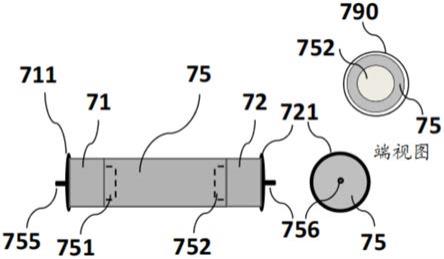

图7是示出了包含第一段、第二段和中间段的本发明实施例的部件的非限制性图。

[0051]

图8是示出了包含第一段、第二段和中间段的本发明实施例的部件的非限制性图,其中,第一段和第二段与中间段分离(即,分开)。

[0052]

图9是示出了包含第一段、第二段、第三段、第四段和中间段的本发明实施例的部件的非限制性图,其中,第一段、第二段、第三段、第四段和中间段分离(即,分开)。

[0053]

图10是示出了包含第一段(即,金属条带)、第二段(即,金属条带)、第三段(即,金属条带)和第四段(即,金属条带)的本发明实施例的部件的非限制性图,其中,金属条带周向安装在中间段上。

[0054]

图11是示出了配置有附接到中间段(例如,细长圆柱体)的第一段(即,金属圆盘)、第二段(即,金属圆盘)的本发明实施例的部件的非限制性图。

[0055]

图12是示出了包含位于第一段和第二段之间的中间段以共同呈现作为驱动单元上的纤维收集器安装的细长圆柱形结构的本发明实施例的部件的非限制性图。

[0056]

图13是示出了安装在静电纺丝设备中作为配置有第一段(即,圆盘)、第二段(即,圆盘)和中间段(即,细长圆柱体)的纤维收集器的本发明的实施例的非限制性图。

[0057]

图14是示出了安装在静电纺丝设备中作为纤维收集器的本发明的实施例的非限制性图,其中,纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第一段边缘导体和第二段边缘导体之间。

[0058]

图15是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第一段边缘导体和第二段边缘导体之间。

[0059]

图16是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第一段边缘导体和第二段边缘导体之间,并且多个分支纤维被吸引到带电发射器和具有相反电荷的转向电极之间,分支纤维垂直跨越并靠近附着到第一段和第二段的纳米纤维。

[0060]

图17是示出了安装在静电纺丝设备中作为配置有第一段(即,金属条带)、第二段(即,金属条带)、第三段(即,金属条带)和第四段(即,金属条带)的纤维收集器的本发明的实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第三段(即,金属条带)和第四段(即,金属条带)之间。

[0061]

图18是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第三段(即,金属条带)和第四段(即,金属条带)之间,并且多个分支纤维被吸引到带电发射体和具有相反电荷的电极之间,分支纤维垂直跨越附接到第三段和第四段的纳米纤维。

[0062]

图19是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,第一段(即,圆盘)和第二段(即,圆盘)各自可旋转地安装在单独的驱动马达上,并且在基座安装件(未示出)上可移动地分离,可调节以在第一段和第二段之间接纳中间段(即,圆柱体),并且使用绝缘连接器(未示出)将中间段连接到第一段和第二段(即,圆盘)。

[0063]

图20是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,该设备配置有多个转向电极。

[0064]

图21是示出了安装在静电纺丝设备中作为纤维收集器的本发明实施例的非限制性图,其中,在发射器组件中配置多个发射器。

[0065]

图22是呈现用于制造多层、交叉对齐的纳米纤维膜的本发明的方法的非限制性图,多层、交叉对齐的纳米纤维膜可用于构建至少分层的伤口护理敷料或生物医学支架。

具体实施方式

[0066]

简要地:

[0067]

图1是示意性图示了使用如美国专利申请20100112020中示例的靶板的典型静电纺丝工艺的方法的图。这种类型的典型静电纺丝设置基本上由注射泵、带针的注射器、高压电源和平板收集器组成。通过施加由电源产生的5kva至20kva范围内的高压,使注射器针头带电。收集器板通常接地。收集的纤维在收集器板上随机定向。

[0068]

图2是示意性地图示了使用如韩国专利kr101689740中教导的鼓式收集器的静电纺丝工艺的方法的图。这种类型的典型静电纺丝设置主要由注射泵、带针头的注射器、高压电源和转鼓收集器组成。通过施加由电源产生的通常在5kva至20kva范围内的高压来为注射器针头充电。鼓式收集器通常接地。收集的纤维围绕鼓缠绕,并且通常可以如图所示沿一个方向对齐或随机定向。

[0069]

图3a是示意性地图示了如美国专利9,359,694中教导的在纤维收集中使用一对带电相对圆盘的静电纺丝工艺的方法的图。这种类型的静电纺丝设置主要由注射泵、带针头的注射器、高压电源和一对收集器圆盘组成。通过施加由电源产生的通常在5kva至20kva范围内的高压来为注射器针头充电。收集器圆盘可以带电或接地。收集的纤维通常在一个方向上对齐,并用固定基材(未示出)的机械臂进行收集。

[0070]

图3b是示意性地图示了如美国专利9,809,906中教导的使用一对带电的收集器线的静电纺丝工艺的方法的图。这种类型的典型静电纺丝设置主要由注射泵、带针头的注射器、高压电源和一对收集器线组成。通过施加由电源产生的通常在5kva至20kva范围内的高压来为注射器针头充电。收集器线也可以接地。收集的纤维通常在一个方向上对齐并被手动采集。

[0071]

图4是示意性地图示了如韩国专利kr101224544中教导的使用两个平行板的静电纺丝工艺的方法的图。这种类型的典型静电纺丝设置主要由注射泵、带针头的注射器、高压电源和一对带电或接地的收集器组成,收集器可以是如图所示的平行板。通过施加由电源产生的通常在5kva至20kva范围内的高压来为注射器针头充电。收集器板通常接地。如图所示,收集的纤维通常在一个方向上对齐,并且可以通过在板之间和在收集的纤维下方放置基材来进行收集。需要旋转基材以在基材上实现纤维的纤维交叉对齐。

[0072]

图5是示出了典型的同轴静电纺丝设置的图。核壳配置使用同轴喷嘴,同轴喷嘴包含由同心圆管包围的中心管。向同轴喷嘴分别泵入两种不同的聚合物溶液,并且者两种不同的聚合物溶液同时从带电的发射器中喷出。当在喷丝头和收集器之间施加高压时形成泰勒锥。以射流形式将内部和外部溶液喷射到带电的收集器。溶液射流中的溶剂蒸发,形成核壳纳米纤维。本发明的每个实施例都可以用作静电纺丝设备中的纤维收集器,配置为使用类似于所示那些的静电纺丝部件来生产实心或核壳纳米纤维。

[0073]

图6是示出了由nasa开发并在美国专利7,993,567中公开的静电纺丝装置的图。该

装置使用辅助对电极来对齐纤维,以在静电纺丝工艺中控制纤维分布。由辅助电极施加的静电力会产生会聚电场,从而控制旋转收集器表面上的纤维分布。当施加正电荷时,以设定的流速通过喷丝头的尖端将聚合物溶液排出。带负电的辅助电极位于带电喷丝头的另一面。电荷差异产生的电场可有效控制从喷丝头喷出时聚合物射流的行为;当聚合物溶液落在旋转的收集心轴上时,电荷差异产生的电场最终控制由聚合物溶液形成的纤维和垫子的分布。纤维的交叉对齐需要使用安装在心轴上的收集膜,并在每个纤维层的沉积之间手动移除和旋转该膜。

[0074]

图7是示出了包含第一段、第二段和中间段的本发明实施例的部件的非限制性图,第一段和第二段均配置有可充电导体。图中所示的实施例包括周向驻留在第一段上的可充电边缘导体和周向驻留在第二段上的可充电边缘导体。边缘导体与第一段和第二段电绝缘。中间段定位并连接在第一段和第二段之间以共同呈现细长圆柱形结构。第一段、第二段和中间段可以电接地或悬浮。

[0075]

图8是示出了包含第一段、第二段和中间段的本发明实施例的部件的非限制性图,其中,第一段和第二段与中间段断开并分离。图中所示的实施例包括周向驻留在第一段上的可充电边缘导体和周向驻留在第二段上的可充电边缘导体。边缘导体与第一段和第二段电绝缘。如图所示,第一段和第二段可以可拆卸地连接到中间段以共同呈现细长圆柱形结构。细长圆柱形结构可以在不同直径(例如,1cm至20cm)和长度(例如,3cm至20cm)的范围内配置,以能够制造不同维度的交叉对齐的纳米纤维膜。第一段、第二段和中间段可以电接地或悬浮。

[0076]

图9是示出了包含第一段、第二段、第三段、第四段和中间段的本发明实施例的部件的非限制性图,其中,第一段、第二段、第三段,第四段和中间段断开并分离。图中所示的实施例包括周向驻留在第一段、第二段、第三段和第四段上的可充电边缘导体。边缘导体与第一段、第二段、第三段和第四段电绝缘。如图所示,第一段,第二段,第三段,第四段和中间段可以彼此可拆卸地连接以共同呈现细长圆柱形结构。第一段、第二段、第三段、第四段和中间段可以电接地或悬浮。

[0077]

图10是示出了配置有作为金属条带的第一段、作为金属条带的第二段、作为金属条带的第三段和作为金属条带的第四段的本发明实施例的部件的非限制性图,其中,金属条带周向安装在中间段上并与中间段电绝缘。多个纳米纤维可以被吸引并附接到第一段(即,金属条带)和第二段(即,金属条带)上,或者被吸引并跨越带电的条带对之间的中间段(即,细长圆柱体)的长度附着在第三段(即,金属条带)和第四段(即,金属条带)之间。

[0078]

图11是示出了配置有作为金属圆盘的第一段、作为金属圆盘的第二段的本发明实施例的部件的非限制性图,这两个段可移除地连接到中间段(即,细长圆柱体)。多个纳米纤维可以被吸引并跨越中间段(即,细长圆柱体)的长度附接到第一段(即,金属圆盘)和第二段(即,金属圆盘)。

[0079]

图12是示出了包含位于第一段和第二段之间的中间段以共同呈现作为驱动单元上的纤维收集器安装的细长圆柱形结构的本发明实施例的部件的非限制性图。可由驱动单元围绕纵轴旋转圆柱形结构,纵轴对齐穿过圆柱形结构的中心并延伸穿过圆柱形结构的长度。图中所示的实施例包括周向驻留在第一段上的可充电边缘导体和周向驻留在第二段上的可充电边缘导体。

[0080]

图13是示出了安装在静电纺丝设备中的本发明实施例的非限制性图。本发明实施例被示出包括第一段(即,圆盘)、第二段(即,圆盘)和中间段(即,细长圆柱体)。使用绝缘连接器(图11)将中间段连接到第一段和第二段。第一段和第二段是可充电的。中间段可以带电、保持电中性或电接地。第一段和第二段可以安装在单独控制的驱动马达上,驱动马达可移动地安装在基座上。可以增加第一段和第二端之间的跨度以能够将中间段安装在绝缘连接器上。

[0081]

图14是示出了本发明实施例的非限制性图,其中,纳米纤维跨越中间段(即,细长圆柱体)的长度附着在配置有边缘导体的第一段和配置有边缘导体的第二段之间。带电的电纺纤维被吸引到第一段边缘导体和第二段边缘导体,以与带电的纤维相反的极性对第一段边缘导体和第二段边缘导体进行充电。电纺纤维的鞭打作用特性导致纤维来回移动,在旋转过程中,纤维附接在周向设置在第一段边缘导体和第二段边缘导体的点上。

[0082]

图15是示出了本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第一段边缘导体和第二段边缘导体之间。带电的电纺纤维被吸引到第一段边缘导体和第二段边缘导体,以与带电的纤维相反的极性对第一段边缘导体和第二段边缘导体进行充电。电纺纤维的鞭打作用特性导致纤维来回移动,在旋转过程中所述纤维附接到周向设置在第一段边缘导体和第二段边缘导体上的点。由至少一个驱动马达围绕纵轴共同旋转第一段、中间段和第二段。纳米纤维跨越由中间段占据的分离空间附着在围绕第一段边缘导体和第二段边缘导体的多个点处。

[0083]

图16是示出了本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在配置有边缘导体的第一段和配置有边缘导体的第二段之间,当中间段电接地时,纳米纤维被支撑并固定在中间段的表面上。多个分支纤维示出为在带电发射器和具有相反电荷的转向电极之间被吸引,分支纤维垂直跨越并靠近附接到驻留在第一段和第二段上的边缘导体的纳米纤维。发射器被配置用于对包含许多带电纤维分支的纳米级纤维流进行静电纺丝。发射器可以带电,并且具有远离第一段的绝缘导体和第二段的绝缘导体并在它们之间偏移定位的尖端。提供支撑结构,用于围绕纵轴旋转细长组件(第一段、第二段和中间段),并且当转向电极带电时,不向第一段和第二段施加电荷。提供可充电转向电极,用于沿着与纤维流的运动路径基本正交的运动路径吸引纤维流,所述纤维流被吸引到驻留在跨越中间段的第一段和第二段上的边缘导体上。当中间段旋转并电接地时,纤维被吸引并保持在中间段的表面上。沿纵轴对齐的纤维在旋转过程中保持在电接地中间段的表面上的适当位置。

[0084]

图17是配置有第一段(即,金属条带)、第二段(即,金属条带)、第三段(即,金属条带)和第四段(即金属条带)的本发明实施例的非限制性图,其中,多个纳米纤维被示为跨越中间段(即,细长圆柱体)的长度附着在第三段(即,金属条带)和第四段(即,金属条带)之间。带电的电纺纤维被吸引到第三段(即,金属条带)和第四段(即,金属条带),第一段(即,金属条带)和第二段(即,金属条带)保持在中性状态。相对于带电的电纺纤维以相反的极性对第三段(即,金属条带)和第四段(即,金属条带)进行充电。电纺纤维的鞭打作用特性导致周向附接到第三段(即,金属条带)和第四段(即,金属条带)的纤维来回移动。由至少一个驱动马达围绕纵轴共同旋转第一段、第三段、中间段、第二段和第四段。纳米纤维跨越由中间段占据的分离空间附着在围绕第三段(即,金属条带)和第四段(金属条带)周边的多个点

处。沿纵轴对齐的纤维在旋转过程中保持在电接地中间段的表面上的适当位置。

[0085]

图18是示出了本发明实施例的非限制性图,其中,多个纳米纤维跨越中间段(即,细长圆柱体)的长度附着在第三段(即,金属条带)和第四段(即,金属条带)之间,并且多个分支纤维被吸引在带电发射器和具有相反电荷的电极之间,分支纤维正交地跨越附接到第三段和第四段的纳米纤维。发射器被配置用于对包含许多带电的纤维分支的纳米级纤维流进行静电纺丝,发射器可以带电且具有远离第一段的绝缘导体和第二段的绝缘导体并在它们之间偏移定位的尖端。提供支撑结构,用于围绕纵轴旋转细长组件(第一段、第二段、第三段、第四段和中间段)并且当转向电极带电时,没有电荷被施加到第一段、第二段、第三段或第四段。可提供可充电转向电极,用于沿着与被吸引到跨越中间段的第三段和第四段的纤维流的运动路径基本正交的运动路径吸引纤维流。当第三段和第四段之间的中间段电接地时,纤维被吸引并保持在中间段的表面上。纤维沿着纵轴对齐并且在旋转过程中被保持在电接地中间段的表面上的适当位置。

[0086]

图19是示出了本发明实施例的非限制性图,其中示出了第一段(即,圆盘)和第二段(即,圆盘),每个段都可旋转地安装在单独的驱动马达上并且可移动地与基座安装件分离,其中,可以调节间隔以在第一段和第二段(即,圆盘)之间接纳中间段,并且使用绝缘材料连接器将中间段(即,圆柱体)连接到第一段和第二段(即,圆盘)。第一段和第二段是可充电的。中间段可以带电、保持电中性或电接地。第一段和第二段可以安装在可移动地安装在基座上的可单独控制的驱动马达上。可以增加第一段和第二段之间的跨度以能够将中间段安装在绝缘连接器上。可以减小跨度以将中间段固定在操作位置。可选择不同长度的中间段并将其安装在第一段和第二段之间以生产相应宽度的纳米纤维膜。可提供可充电转向电极,用于沿着与被吸引到跨越中间段的第一段和第二段的纤维流的运动路径基本正交的运动路径吸引纤维流。当第一段和第二段之间的中间段电接地时,纤维被吸引并保持在中间段的表面上。沿纵轴对齐的纤维在旋转过程中保持在电接地中间段的表面上的适当位置。

[0087]

图20是示出了安装在配置有多个转向电极的静电纺丝设备中的本发明实施例的非限制性图。转向电极可以可编程地充电,使得从至少一个发射器朝向电极的分支纤维流的运动路径是可变的。发射器的位置也可以改变。提供支撑结构,用于使本发明的细长组件(第一段、第二段和中间段)绕纵轴旋转,并且在转向电极带电的同时没有电荷被施加到第一段和第二段。提供可充电转向电极,用于沿着与被吸引到第一段和第二段边缘导体的纤维流的运动路径基本正交或倾斜的运动路径吸引纤维流,纤维跨越中间段。当第一段和第二段之间的中间段变成电接地或带相反电荷时,纤维被吸引并保持在中间段的表面处。

[0088]

图21是示出了安装在静电纺丝设备中的本发明实施例的非限制性图,其中,在发射器组件中配置多个发射器。可以通过将发射器组件配置为如图所示的多个发射器来对包括但不限于实心、空心和核壳的多种纤维类型进行静电纺丝。来自发射器组件中的每个发射器的电纺纤维的化学成分可能不同。

[0089]

图22是图示了用于制造可用于构造至少分层伤口护理敷料的交叉对齐的纳米纤维膜的本发明方法的非限制性图像。本发明的优选实施例至少包含安装在静电纺丝设备中的第一段、第二段和中间段(即,统称为细长组件)。根据至少一个发射器对纳米级纤维流进行电纺,纤维流包含许多带电的纤维分支,至少一个发射器带电并且具有远离第一段的绝缘导体和第二段的绝缘导体并在它们之间偏移定位的尖端。至少一个发射器可以被配置为

生产实心、中空或核壳纤维中的任意一种。通过施加具有第一极性的电压对驻留在第一段和第二段中的每一段上的周缘导体进行充电,同时至少将中间段保持在电中性或电接地中的一种,与至少一个发射器上的电荷相反的极性充电以实现电势差。绕纵轴旋转细长组件,带电的纤维分支被驻留在第一段和第二段上周缘导体上的相反的电荷吸引,其中,纤维跨越第一段和第二段上的边缘导体之间的分离距离交替地附接到第一段和第二段的周缘导体。第一段、第二段和中间段保持电中性,并且当从第一段和第二段中的每一个段上的边缘导体上移除电荷时,第一段、第二段和中间段设置为电接地,吸引附接到边缘导体的纤维。沿纵轴对齐的纤维在旋转过程中保持在电接地中间段的表面上的适当位置。通过旋转细长组件并用与施加到至少一个发射器的电荷相反极性的电荷对至少一个转向电极进行充电,所述至少一个发射器产生带电的纤维流,将交叉对齐的纤维施加到跨越第一段边缘导体和第二段边缘导体之间的间隔距离附接到第一段、第二段和中间段的纤维层上。沿着由施加到至少一个发射器和至少一个电极的相反电荷产生的电磁场中的场线对分支纤维进行分离,并且带电的纤维分支周向附接到第一段、第二段和中间段(即,共同地细长组件),共同的段被电接地。

[0090]

详细地:

[0091]

现在参考图7,非限制性图示出了包含第一段71、第二段72和中间段75的优选实施例中本发明装置的部件。图中所示的优选实施例包括周向驻留在第一段71上并与第一段71电绝缘的可充电边缘导体711,以及周向驻留在第二段72上并与第二段72电绝缘的可充电边缘导体721。中间段75位于第一段71和第二段72之间,以共同呈现细长圆柱形结构。第一段71和第二段72均配置有绝缘连接器(图8,分别是712和722),用于分别在751和752连接点处接合中间段75。第一段71和第二段72均配置有连接点755和756,用于安装在如图12所示的驱动单元上。第一段71、第二段72和中间段75可以电接地或悬浮。收集器托盘790(例如,医用织物)可以围绕细长圆柱形结构进行周向附接,托盘纤维以交叉对齐的层施加到细长圆柱形结构上。直到达到膜中期望的交叉对齐的纤维层的数量时才移除收集器托盘790。此后移除膜(和收集器托盘(如果使用的话))。可以以交叉对齐的纤维层将纤维直接施加到没有收集器托盘的细长圆柱形结构上。

[0092]

现在参考图8,非限制性图示出了包含第一段71、第二段72和中间段75的优选实施例中本发明装置的部件,其中,第一段和第二段与中间段75分离(即,分开)。图中所示的优选实施例包括周向驻留在第一段71上并与第一段71电绝缘的可充电边缘导体711,以及周向驻留在第二段72上并与第二段72电绝缘的可充电边缘导体721。连接器712可以将第一段71连接到中间段75的一端751处。连接器722可以将段72连接到中间段75的与所连接的第一段71相对的一端752处。如图所示的配置有边缘导体(711、721)的段的相对位置不是限制性的,而是可以互换的。如图所示,第一段71和第二段72可以可拆卸地连接到中间段75,以共同呈现细长圆柱形结构。第一段71和第二段72均配置有连接点755和756,用于安装在如图12所示的驱动单元上。当在静电纺丝设备中安装和使用时,第一段71、第二段72和中间段75可以电接地或悬浮(即,中性)。

[0093]

现在参考图9,非限制性图示出了包含第一段71、第二段72、第三段73、第四段74和中间段75的优选实施例中本发明装置的部件,其中,第一段71、第二段72、第三段73、第四段74和中间段75彼此分离(即,分开)。图中所示的优选实施例包括周向驻留在第一段71、第二

段72、第三段73和第四段74上并与第一段71、第二段72、第三段73和第四段74电绝缘的可充电边缘导体(711、721、731、741)。如图所示,第一段71、第二段72、第三段73、第四段74和中间段75可以彼此可拆卸地连接,以共同呈现细长圆柱形结构。连接器712可以将第一段71连接到第三段73的端点733处。连接器732可以将段73连接到中间段75的一端751处。连接器722可以将段72连接到段74的端点743处。连接器742可以将段74连接到中间段75的与连接的第三段73相对的端点752处。连接器712、722、732和742是电绝缘连接器。如图所示的配置有边缘导体(711、721、731、741)的段的相对位置不是限制性的,而是可以互换的。第一段71和第二段72均配置有连接点755和756,用于安装在如图12所示的驱动单元上。当安装在静电纺丝设备中时,第一段71、第二段72、第三段73、第四段74和中间段75可以电接地或悬浮(即,中性)。

[0094]

现在参考图10,非限制性图示出了配置作为第一段(即,金属条带)81、第二段(即,金属条带)82、第三段(即,金属条带)和第四段(即,金属条带)84的本发明的优选实施例的部件,其中,金属条带周向地安装在中间段75上并且与中间段75电绝缘,每个金属条带可充电并呈现边缘。多个纳米纤维可以被吸引并附着到第一段(即,金属条带)81和第二段(即,金属条带)82,或者被吸引并附着在第三段(即,金属条带)83和第四段(即金属条带)84之间,当这些相应的导体对带电时,纤维跨越中间段(即,细长圆柱体)75的长度。中间段75配置有连接点755和756,用于安装在图17所示的驱动单元上。

[0095]

现在参考图11,非限制性图示出了配置作为可在连接点751和752处分别附接到中间段(即,细长圆柱体)的第一段(即,金属圆盘)91、第二段(即,金属圆盘)92的本发明的优选实施例的部件。可以使用绝缘连接器911和921将第一段91和第二段92附接到中间段75。可以跨越中间段(即,细长圆柱体)75的长度将多个纳米纤维吸引并附接到第一段(即,金属圆盘)上的圆周边缘91上的圆周边缘以及第二段(即,金属圆盘)92上的圆周边缘。第一段91和第二段92均配置有连接点915和925,用于安装在如图13所示的驱动单元上。

[0096]

现在参考图12,非限制性图示出了包含安装在驱动单元上的第一段71、第二段72和中间段75的优选实施例(图7)中本发明装置的部件,其中,驱动单元包含基部50、支撑件51和52以及驱动马达58和59。图中所示的优选实施例包括周向驻留在第一段71上并与第一段71电绝缘的可充电边缘导体711,以及周向驻留在第二段72上并与第二段72电绝缘的可充电边缘导体721。中间段75位于第一段71和第二段72之间,以共同呈现细长圆柱形结构,可以由驱动单元驱动电机58和/或59旋转圆柱形结构。第一段71和第二段72均配置有绝缘连接器(图8、分别是712和722),用于分别在751和752连接点处与中间段75接合。第一段71和第二段72均配置有连接点(图8、755和756),用于安装在如图所示的驱动单元上。第一段71、第二段72和中间段75可以电接地或悬浮(即,中性)。

[0097]

现在参考图13,非限制性图示出了安装在诸如美国专利申请序列号14/734,147中公开的静电纺丝设备(生产带电纤维53)中的本发明的优选实施例(图11)。本发明的部件示出为至少包括第一段91(即,圆盘)、第二段92(即,圆盘)和中间段75(即,细长圆柱体)的多个收集器段。第一段91定位并连接在中间段75的一端,第二段92定位并连接在中间段75的另一端。使用绝缘连接器(911和921,图11)将中间段75连接到第一段91和第二段92。第一段91(即,圆盘)和第二段92(即,圆盘)是可充电的,并且为电纺纳米纤维提供可充电的周缘导体。中间段75可以保持电中性或电接地。第一段91和第二段92可以安装在单独控制的驱动

马达(58和59)上,驱动马达可以可移动地安装在基座50上。可以增加支撑件51和52之间的跨度以能够安装使用绝缘连接器(91和92,图11)连接在一起的第一段91、第二段92和中间段75。至少一个发射器12可被配置用于对包含实心、中空或核壳纤维中的任一种的纳米级纤维流进行静电纺丝。泵10可配置有一个或两个储液器(图5)以容纳聚合物溶液。至少一个发射器12可以被充电并且被配置具有远离第一段91的绝缘导体和第二段92的绝缘导体并在它们之间偏移定位的尖端。至少一个发射器12可以被配置为产生静电纺丝设备(图1)中典型的实心纤维。至少一个发射器12可以被配置为生产核壳纤维(图5)。可从诸如ram

é‑

hart instrument co.,succasunna,nj等来源商购获得用于对同轴纳米纤维(又名,核壳纳米纤维)进行静电纺丝的发射器(又名,喷丝头、针)。可以使用两个用于泵送聚合物溶液的注射器,以及喷丝头,喷丝头通常由一对毛细管组成,其中一根较小的管子同心地插入(内)较大的(外)毛细管内,以形成同轴配置(图5)中的结构。每个毛细管均连接到专用的包含由注射泵或气压系统独立提供的溶液的储液器。例如,可以使用两个注射泵(图5、112和113)将提供的两种溶液推动到提供两个输入的同轴喷丝头(图5,111)。在同轴喷丝头(图5,111)内,两种流体都流入设备的尖端,在那里将一种溶液注入另一种溶液会产生同轴流。壳流体拖动在静电纺丝射流的泰勒锥处的内部流体。两种聚合物溶液均连接到高压源(图5,114)并且在壳溶液液体的表面上形成电荷积累。壳液的液态复合弯月面由于电荷-电荷排斥而伸长和伸展。这形成了圆锥形状(泰勒锥)。由于施加的电势增加,电荷积累增加到某个阈值,此时细射流从锥体延伸。壳溶液中会产生压力,通过“粘性拖曳”和“接触摩擦”导致核溶液的剪切。剪切导致核液体变形为锥形,并在锥体的尖端处形成复合同轴射流。如果复合锥体保持稳定,则核将均匀地结合到壳中,从而生成核壳纤维。随着核壳纤维向带电导体移动(例如,图13,91和92;图14,711和721),射流经历弯曲不稳定性,产生来回鞭打轨迹并且两种溶剂在核壳流中蒸发,形成核壳纳米纤维。可以提供持有驱动马达(58和59)作为基座50的一部分的支撑结构,用于围绕纵轴旋转细长组件(91、75、92),并且向至少第一段91和第二段92施加电荷。

[0098]

现在参考图14,非限制性图示出了安装在生产带电纤维53的静电纺丝设备中的本发明的优选实施例(如图7所示),其中,纳米纤维54跨越第一段、第二段和中间段71、72和75(即,细长圆柱体)的长度附接在驻留在第一段71上的带电边缘导体711和驻留在第二段72上的带电边缘导体721之间。控制器100管理至少一个发射器12、第一段边缘导体711、第二段边缘导体721、第一段、第二段和中间段71、72和75的充电状态、聚合物流速、以及细长组件(71、711、75、72、721)的旋转速度。带电的电纺纤维54被吸引到第一段边缘导体711和第二边缘导体721,第一段边缘导体711和第二边缘导体721以与带电纤维54相反的极性被充电。电纺纤维的鞭打作用特性导致发射的纤维53来回移动,当细长组件(71、711、75、72、721)旋转时,纤维54跨越第一段、第二段和中间段71、72和75周向地附接到第一段边缘导体711和第二段边缘导体721的边缘。

[0099]

现在参考图15,非限制性图示出了安装在生产带电纤维53的静电纺丝设备中的本发明的优选实施例(如图7所示),其中,多个纳米纤维54跨越至少第一段71、第二段72和中间段75(即,细长圆柱体)的长度附接到周缘导体711和721。带电的电纺纤维53被吸引到第一段边缘导体711和第二段边缘导体721,以相对于施加到发射器12和带电纤维53的电荷相反的极性对第一段边缘导体711和第二段边缘导体721进行充电。发射器12被配置用于对包

含任何实心、空心或核壳纤维中的任意一种的纳米级纤维流进行静电纺丝,发射器12可以带电、并且具有远离第一段边缘导体711和第二段边缘导体721并在它们之间偏移定位的尖端。电纺纤维的鞭打作用特性导致发射的纤维来回移动,随着细长组件的旋转,纤维54周向附接到第一段边缘导体711和第二段边缘导体721。由至少一个驱动马达(58、59)共同围绕纵轴旋转第一段71、中间段75和第二段72。在段(71、72、75)的共同旋转期间,纳米纤维54附着在围绕第一段边缘导体711和第二段边缘导体721周边的多个点处,纳米纤维54基本上对齐并至少跨越由中间段75占据的分离空间。将中间段75与第一段71和第二段72一起电接地将纳米纤维54吸引到每个段的表面。沿纵轴排列的纤维在旋转过程中保持在电接地中间段的表面上的适当位置。

[0100]

现在参考图16,非限制性图示出了安装在静电纺丝设备中的本发明的优选实施例(如图7所示),其中,多个纳米纤维54附着在第一段边缘导体711和第二段边缘导体721之间并周向环绕第一段边缘导体711和第二段边缘导体721,基本上与第一段、第二段和中间段71、72、75(即,细长圆柱体)对齐并跨越第一段、第二段和中间段71、72、75(即,细长圆柱体)。将中间段75与第一段71和第二段72一起电接地将纳米纤维54吸引并保持在每个段的表面上。从发射器12排出的多个分支纤维86被吸引到带电发射器12和具有相反电荷的转向电极87之间,分支纤维86基本上对齐并正交跨越并靠近纳米纤维54,纳米纤维54在旋转期间附接到第一段边缘导体711和第二段边缘导体721,并在接地时被吸引到第一段71、第二段72和中间段75。发射器12被配置用于对包含实心、空心或核壳纤维中的任何一种的纳米级纤维流进行静电纺丝,发射器12可带电、并且具有远离第一段边缘导体711和第二段边缘导体721并在第一段边缘导体711和第二段边缘导体721之间偏移定位的尖端。提供支撑结构,用于围绕纵轴旋转细长组件(第一段71、第二段72和中间段75),并且当转向电极87带电时,没有电荷被施加到第一段边缘导体711和第二段边缘导体721。沿纵轴对齐的纤维54在旋转期间保持在电接地中间段75的表面上的适当位置。提供可充电转向电极87,用于沿着与被吸引到跨越至少中间段75的第一段边缘导体711和第二段边缘导体721的纤维流的运动路径基本正交的运动路径吸引纤维流。当每个段变成电接地时,纤维86附接到组合的第一段71、第二段72和中间段75的表面,并且覆盖存在于第一段71、第二段72和中间段75的表面处的纳米纤维54。通过交替,在第一段71、第二段72和中间段75的共同旋转期间,在电极87上施加相反电荷,同时在第一段边缘导体和第二段边缘导体(711和721)上施加相反电荷,可以积累多层纳米纤维(54和86),每层中的纳米纤维基本对齐,并且每层中对齐的纤维与包含相邻层的对齐的纤维基本正交。可以选择不同长度的中间段75并将其安装在第一段71和第二段72之间,以使用本文教导的方法和装置(图22中图示的)生产具有相应不同宽度并包含在中间段75、第一段和第二段(71和72)的表面处收集的交叉对齐的纳米纤维的纤维膜。

[0101]

现在参考图17,非限制性图示出了安装在生产带电纤维53的静电纺丝设备中的本发明的优选实施例(如图10所示),该实施例配置有第一段81(即,金属条带)、第二段82(即,金属条带)、第三段83(即,金属条带)、第四段84(即,金属条带)和中间段75,其中,多个纳米纤维54跨越第三段和第四段(83和84)之间的中间段75(即,细长圆柱体)的长度附接到第三段83(即,金属条带)和第四段84(即,金属条带)。金属条带(81、82、83、84)附接到中间段75的表面并与中间段75电绝缘,中间段75在支撑件51和52之间延伸整个长度,包含细长圆柱

体。当利用与纤维53上的电荷相反的电荷进行充电时,带电的电纺纳米纤维53被吸引到第三段83和第四段84,第一段81和第二段82保持在电中性状态。第三段83和第四段84以相对于带电发射器12和电纺纤维53相反的极性带电。电纺纤维的鞭打作用特性导致发射的纤维来回移动,排出的纤维53周向附着如同附接到第三段83和第四段84的附接纤维54。由至少一个驱动马达(58、59)围绕纵轴共同旋转第一段81、第三段83、中间段75、第二段83和第四段84。纳米纤维54跨越由第三段和第四段(83和84)之间的中间段75占据的分离空间附着在围绕第三段83和第四段84周边的多个点处,纤维54大致对齐。将中间段75电接地吸引纳米纤维54到中间段75的表面,并将纤维保持在第三段和第四段(83和84)之间。可以通过共同选择并将电荷施加到第一段和第二段(81和82)或第三段或第四段(83和84)来改变收集的纳米纤维54的长度。与在带电的第三段和第四段(83和84)之间收集纤维相比,对第一段和第二段(81和82)进行充电将导致收集更长的纤维。

[0102]

现在参考图18,非限制性图示出了安装在静电纺丝设备中的本发明的优选实施例(图10),其中,多个纳米纤维54跨越第三段和第四段(83和84)之间的中间段75(即,细长圆柱体)的长度附接到第三段83(即,金属条带)和第四段84(即,金属条带)。沿纵轴对齐的纤维54在旋转期间保持在电接地中间段75的表面上的适当位置。多个分支纳米纤维86被吸引在带电的发射器12和具有相反电荷的电极87之间,分支纳米纤维86基本上对齐并且基本上正交跨越附接到第三段和第四段(83和84)的纳米纤维54。发射器12被配置用于对包含多个带电的纤维分支86的纳米级纤维流进行静电纺丝,发射器12可带电并且具有远离第三段83的边缘导体和第四段84的边缘导体并且在它们之间偏移定位的尖端。提供支撑结构,用于围绕纵轴旋转细长组件(第一段81、第二段82、第三段83、第四段84和中间段75)并且当转向电极87带电时没有电荷被施加到第一段81、第二段82、第三段83或第四段84。提供可充电转向电极87,用于沿着与被吸引到跨越那些段(83和84)之间的中间段75的第三段和第四段(83和84)的纤维(统称为54)的运动路径基本正交的运动路径吸引纤维流(统称为86)。当电极87带电时,由于中间段电接地,纤维(统称为54)被附接到第三段和第四段(84和85)之间的中间段75的表面。可以通过共同选择向第一段和第二段(82和83)或向第三段和第四段(84和85)施加电荷来改变收集的纳米纤维54的长度。与在带电的第三段和第四段(83和84)之间收集纤维相比,对第一段和第二段(82和83)充电将促使收集更长的纤维。与对第一段和第二段(81和82)进行充电同时将中间段75、第三段和第四段(83和84)共同接地相比,仅在带电的第三段和第四段(83和84)之间的跨距中同时将中间段75电接地将导致纳米纤维的交叉对齐具有更窄的宽度。发射器12被配置用于对包括实心、空心或核壳纤维中的任一种的纳米级纤维流进行静电纺丝。

[0103]

现在参考图19,非限制性图示出了安装在静电纺丝设备中的本发明的优选实施例(如图11所示),其中,第一段91(即,圆盘)和第二段92(即,圆盘)中的每个段可旋转地安装到单独的驱动马达(58、59)并且可移动地与基座安装件50分离,第一段和第二段可以调节以接纳第一段91和第二段92(即,圆盘)之间的中间段75。使用如图11所示的绝缘连接器911和921将中间段75(即,圆柱体)连接到第一段91和第二段92(即,圆盘)的如图11所示的连接点751和752处。第一段91和第二段92是可充电的。中间段75可以保持电中性或电接地。沿纵轴对齐的纤维54在旋转期间保持在电接地中间段75的表面上的适当位置。第一段91和第二段92安装在可移动地安装在基座安装件50上的可单独控制的驱动马达(58和59)上。第一段

91和第二段92之间的跨度可以增加以能够将中间段75连接到绝缘连接器911和921(图11)。绝缘连接器911和921可以被配置为分别插入到接收端口751和752中。减小跨度以将中间段75固定在操作位置。可以选择不同长度的中间段并将中间段安装在第一段91和第二段92之间,以使用本文教导的方法和装置(参见图22)生产具有相应宽度并包含在中间段75的表面收集的交叉对齐的纳米纤维的纤维膜。在开始静电纺丝操作之前将收集器托盘(例如,医疗织物,图7,790)附接到中间段75将在收集器托盘表面上收集纳米纤维54和86,并在实现期望的交叉对齐纤维的层数并完成静电纺丝操作后启用一种收获交叉对齐的纤维膜的方法。在使用本发明的优选实施例在静电纺丝设备中产生多层纤维膜的方法中没有干预手动步骤。在达到期望的纤维的层数之前,无需移除收集器托盘(图7,790)。

[0104]

图20是示出了安装在配置有多个转向电极87的静电纺丝设备中的本发明的优选实施例(如图7所示)的非限制性图像。转向电极87可以被可编程地充电,使得从至少一个发射器12朝向电极87的分支纤维流(统称为86)的运动路径是可变的。可以通过对偏心定位的电极87进行充电而偏心移动运动路径。也可以相对于细长组件(71、72、75)和电极87改变发射器12的位置。对电极87或发射器12进行重新定位,会将纤维(统称为86)的交叉对齐改变成相对于分别收集在第一段和第二段上的带电边缘导体71和72之间的纤维54的倾斜角。沿纵轴对齐的纤维54在旋转期间保持在电接地中间段75的表面上的适当位置。

[0105]

图21是示出了安装在多个发射器212配置在发射器组件210中的静电纺丝设备中的本发明的优选实施例(如图7所示)的非限制性图像。可以通过将发射器组件210配置为如图所示的多个发射器来对包括但不限于实心、空心和核壳纤维的多种纤维类型进行静电纺丝。从发射器组件210中的每个发射器212电纺的纤维的化学成分可以不同。

[0106]

现在参考图22,非限制性图示出了在如图15、16和20所示配置的静电纺丝设备中使用本发明的优选实施例(如图7和图8所示)的方法,用于制造可用于构建多层纳米纤维膜的交叉对齐的纳米纤维膜。也可以在使用图9、图10和图11所示的本发明的优选实施例的静电纺丝设备中实施该方法。使用本发明的装置生产的交叉对齐的纳米纤维膜至少可用于构建可用于多种生物医学应用(包括用于组织工程的细胞外基质和用于伤口护理的分层的纳米纤维膜)的纳米纤维基质。该方法的步骤包括:

[0107]

[步骤1]在静电纺丝设备中旋转多段收集器,该收集器配置有至少包含第一段、第二段和中间段的多个段,第一段和第二段均包括可充电的、周缘导体;

[0108]

[步骤2]激活用于实心、空心或核壳纤维生产的发射器;

[0109]

[步骤3]对来自如图15至21所示的至少一个发射器12的纳米纤维流进行静电纺丝,至少一个发射器12带电并且具有远离如图15和图16所示的第一段71和第二段72的可充电周缘导体并位于其之间偏移定位的尖端;

[0110]

[步骤4]通过施加具有第一极性的电压对第一段边缘导体711和第二段边缘导体721进行充电,同时至少将中间段75(图15和图16)保持在电中性或电接地中的一种,以与至少一个发射器12(图15和图16)上的电荷相反的极性充电以实现电势差。

[0111]

[步骤5]围绕纵轴旋转统称为第一段71、第二段72、中间段75(图15和图16)的多段收集器,带电纤维53被驻留在第一段71上的周缘导体711和驻留在第二段72上的周缘导体721上的相反电荷吸引,纤维54跨越第一段边缘导体711和第二段边缘导体721之间的第一段、第二段和中间段(71、72、75,图15)占据的间隔距离交替地附接到第一段71的周缘导体

711和第二段72的周缘导体721;

[0112]

[步骤6]将第一段、第二段和中间段(71、72、75,图15)设置为电接地并改变电荷水平、极性或从图15的第一段边缘导体711和图15的第二段边缘导体721移除电荷,以将跨越边缘导体(711、721)间隔距离的纤维54吸引到多段收集器(71、72、75)的表面;

[0113]

[步骤7]利用与施加到至少一个发射器12的电荷具有相反极性的电荷对图16的至少一个转向电极87进行充电,所述至少一个发射器12产生沿电磁场中的场线分离的带电纤维流(统称为86),该电磁场由施加到至少一个发射器(12,图16)和至少一个电极(87,图16)的相反电荷产生;

[0114]

[步骤8]将带电的纳米纤维(86,图16)吸引到包含第一段、第二段和中间段(71、72、75,图16)的多段收集器的表面,并覆盖存在于多段收集器(71、72、75)的表面处的纳米纤维(54,图16),共同旋转多段收集器(71、72、75),沿运动路径向至少一个转向电极87吸引带电的纳米纤维分支86并周向附接到多段收集器(71、72、75,图16),第一段、第二段和中间段(71、72、75,图16)电接地并定位在纳米纤维86的视线中以收集在附着在第一段、第二段和中间段(如图16所示的71、72、75)的表面的纳米纤维层(54,图16)上交叉对齐的纳米纤维(86,图16),对细长组件(71、72、75)进行旋转;

[0115]

[步骤9]对纤维进行静电纺丝,同时交替(例如以60秒为周期)在电极(87,图16)上施加相反电荷并在第一段和第二段(71和72,图16)上共同施加相反电荷时,积累多层纳米纤维(54、86,图16),直到达到期望的层数(例如,18-24层,更多或更少的层数取决于膜的预期用途)。每一层中收集的纤维与包含相邻层的收集的纤维基本对齐并基本正交。

[0116]

安装在图12至图21的非限制性图中所示的本发明的优选实施例(图7至图11)可以收集从至少一个同轴发射器12(即,喷丝头)排出的核壳纳米纤维。在优选实施例中,用于收集纤维线的方法包括提供至少如图13至图21中的任一个图所示配置的静电纺丝设备。举例来说,静电纺丝设备可至少包括具有由第一段71、第二段72和中间段75组成的多个段的细长组件(71、72、75,图16),第一段71定位并附着在中间段75的一端,第二段72定位并附着在中间段75的另一端。从至少一个同轴发射器12对纳米级核壳纤维流83进行电纺,纤维流83包含许多带电的纤维分支,至少一个同轴发射器12带电并且具有远离第一段边缘导体711和第二段边缘导体721并在第一段边缘导体711和第二段边缘导体721之间偏移定位的尖端。通过施加具有第一极性的电压对第一段71和第二段72进行充电,同时至少将中间段75保持在电中性或电接地中的一种,对驻留在段71和72上的边缘导体(711、721)进行充电并赋予与至少一个同轴发射器12上的电荷相反的极性以实现电势差。多段收集器(71、72、75)包含围绕纵轴旋转的至少三个段(71、72、75),并且纵向跨越至少中间段75通过第一段71的周缘导体711和第二段72的周缘导体721上的相反电荷吸引带电的纤维分支53。通过静电纺丝产生的纤维的典型的来回鞭打运动呈现出朝向细长组件(71、72、75)的可充电边缘导体(711、721)的纤维分支,其中,纤维54跨越第一段边缘导体711和第二段边缘导体721之间的间隔距离交替地附接到第一段和第二段(71、72)的周缘导体(71、72)。第一段71、第二段72和中间段75在第一段71和第二段72的周缘导体(711、721)上的纤维54收集期间保持电中性,并且当从第一段边缘导体711和第二段边缘导体721移除电荷时将第一段71、第二段72和中间段75设置为电接地。将第一段71、第二段72和中间段75接地,将跨越第一段边缘导体711和第二段边缘导体721之间的分离距离的带电核壳纤维54吸引并保持到共同的表面

(71、72、75),共同的表面在中间段75的旋转期间支撑纤维54。也可以通过向第一段71、第二段72和中间段75施加电荷来实现将纤维54吸引到共同的表面(71、72、75),电荷具有与存在于纤维54上的电荷相反的极性。通过旋转细长组件(71、72、75)并以极性与施加到至少一个同轴发射器的电荷极性相反的电荷对至少一个转向电极87进行充电,在跨越第一段边缘导体711和第二段边缘导体721之间的分离距离的收集表面(71、72、73)上存在的先前收集的纤维层上收集交叉对齐的核壳纤维,其中至少一个同轴发射器产生带电的核壳纤维流86。沿着由施加到至少一个同轴发射器12和至少一个电极87的相反电荷产生的电磁场中的场线分离核壳纤维86。沿着从至少一个同轴发射器12朝向至少一个转向电极87的运动路径吸引带电纤维86。细长组件(71、72、75)被定位(视线)以拦截核壳纤维86,并且带电纤维86周向附接到段71、72和75的共同的表面,共同的表面(71、72、75)电接地或具有与存在于纤维86上的电荷相反的电荷。发射器组件10可被可调节地定位以改变从至少一个发射器12排出的核壳纤维86穿过旋转的细长组件(71、72、75)的角度。类似地,转向电极87或转向电极组件(图20-211)可以被编程或可调节地定位以改变从至少一个发射器12排出的纤维86穿过旋转的细长组件(71、72、75)的角度。

[0117]

可以围绕定位在第一段71和第二段72上的可充电边缘导体(711和721)之间的细长组件(71、72、75)的第一段71、第二段72和中间段75周向且共同地附接(例如)医用织物或其他多孔材料形式的收集器托盘(790,图7)。当从第一段和第二段(71和72)的边缘导体(711、721)移除电荷并且第一段71、第二段72和中间段75的共同的表面电接地或充以相反的电荷时,核壳纤维流中的带电的纤维分支54附接到跨越分离距离的第一段和第二段(71和72)的带电边缘导体(711、721)之间的收集器托盘(790,图7)的表面。当带电的核壳纤维流86采取朝向至少一个带电电极87的运动路径并通过旋转多个段收集器(71、72、75)拦截时,带电的核壳纤维流86围绕电接地或带电的共同的表面的圆周附接到第一段和第二段(71和72)的电中性边缘导体(711、721)之间的收集器托盘(790,图7)。重复前述过程产生包含核壳纳米纤维层的纤维膜,其中,每一层纤维86中的纤维86与纤维54的每一相邻层中的纤维54基本正交。

[0118]

在一些实施例中,至少一个转向电极87(例如,如图16和图18所示的)可以被可移动地安装在机械臂组件(未示出)上,用于相对于发射器12和多段收集器(81、82、83、84,图18)进行重新定位。对至少一个电极87进行重新定位改变了静电纺丝过程中纤维86的运动路径,并且可用于以与施加到先前施加的层中的纤维54成倾斜角度将纤维86施加到多段收集器(81、82、83、84,图18)上的一层中。在一些实施例中,多个电极87(例如图20)也可以被安装在机械臂组件(未示出)上或者它们可以固定地被安装在基座(211,图20)上。通过控制施加到多个转向电极(图20)中的每个转向电极87的电荷水平和施加充电的顺序,可以改变带电纤维分支86朝向安装在基座(211,图18)上的多个转向电极87的运动路径,并且可以控制将纤维应用到多段收集器(81、82、83、84,图18)上。在一些实施例中,取决于对被静电纺丝的材料的操作要求,第一段和第二段(81和82)也可以与中间段75一起电接地。至少围绕多段收集器(81、82、83、84)的中间段75周向固定的收集器托盘(790,图7)可以包括生物医学纺织品或伤口敷料医用织物中的一种,并且单个或多个织物或织物层可以用来构造托盘。可使用本方法和装置制造分层的药物递送敷料,将配制用于药物释放的纳米纤维与生物医学纺织品或其他类型的伤口敷料织物相结合,并使用医用敷料的典型部件(例如混凝

剂和吸收剂)进行进一步组装。可以通过将发射器组件(210,图21)配置为具有如图21所示的多个发射器(212,图21)来对包括但不限于实心和核壳纤维的多种纤维类型进行静电纺丝。从发射器组件(210,图21)中的每个发射器进行电纺的纤维的化学成分可能不同。所得纤维膜可包括组织生长刺激剂,纤维膜提供例如三维(three-dimensional,3d)支架或细胞外基质(extracellular matrix,ecm)以支持组织再生。

[0119]

示例:

[0120]

参考以下非限制性实施例可以更好地理解本公开。

[0121]

使用本发明的装置和方法生产的纳米纤维支架结构和对齐的纤维在医学中具有应用,包括人造器官部件、组织工程、植入材料、药物递送、伤口敷料和医用纺织材料。纳米纤维支架结构可用于对抗hiv-1病毒,并可用作避孕药。在伤口愈合过程中,纳米纤维支架结构在受伤部位组装并保持原状,将身体自身的生长因子吸引到受伤部位。这些生长因子包括天然存在的物质,例如能够刺激细胞生长、增殖、愈合和细胞分化的蛋白质和类固醇激素。生长因子对于调节多种细胞过程很重要。通过控制支架结构孔隙率,包含较大尺寸细胞的生长因子可保留在伤口部位以促进愈合,同时允许包含较小细胞液的渗出液通过。通过本发明和方法生产的支架结构也可用于将药物递送到伤口部位。

[0122]

掺有使用本发明和方法生产的纳米纤维的防护材料可以包括吸声材料、针对化学和生物战剂的防护服,以及用于检测化学和生物剂的传感器应用。掺有使用本发明的装置和方法生产的对齐纤维和支架结构的手套可以被配置为提供持久的抗菌特性。纺织行业中的应用包括运动服装、运动鞋、登山、雨衣、外套和婴儿尿布。有纳米纤维的餐巾和湿巾可能含有针对多种生物危害和化学物质通过改变颜色发出信号的抗体(可能有助于识别厨房中的细菌)。

[0123]

过滤系统应用包括hvac(heating ventilation and air conditioning,hvac)系统过滤器、ulpa(ultra low penetration air filter,ulpa)过滤器、空气、油、燃料过滤器,用于汽车、卡车运输和飞机用途,以及用于饮料、制药、医疗应用的过滤器。应用包括用于新的空气和液体过滤应用的过滤介质,例如真空吸尘器。使用本发明的装置和方法生产的脚手架结构能够实现高效微粒捕集或hepa(high efficiency particulate air filter,hepa)类型的空气过滤器,并且可以用于能够循环空气的再呼吸设备。符合hepa标准的过滤器有许多应用,包括用于个人防护装备、医疗设施、汽车、飞机和家庭。过滤器必须满足某些效率标准,例如由美国能源部(united states department of energy,doe)制定的标准。

[0124]

使用本发明的装置和方法生产的对齐的纤维和支架结构的能量应用包括锂离子电池、光伏电池、膜燃料电池和染料敏化太阳能电池。其他应用包括通过编织成衣服的压电纳米纤维来操作个人电子设备的微功率、各种催化剂的载体材料以及光催化空气/水净化。

[0125]

使用本发明的方法和装置,可以将对齐的纤维施加到包括纸条、织物或薄纸的基材上。可以应用进一步的热处理来熔化纤维,从而与各种基材类型产生非常牢固的粘合。

[0126]

使用本发明的方法和装置,对齐的纤维可以布置在类似支架的结构中,然后用柔性粘合材料涂覆或覆盖,其中,组合的产品被层叠在损坏的表面上作为修复或其他目的,例如,当向纤维施加电流时启用加热层。

[0127]

使用本发明的方法和装置,可以将对齐的纤维布置在支架结构中,调节纤维之间

的间距以实现基本特定的数值以产生具有限定孔隙率的过滤材料。

[0128]

本发明的装置可用于可在用户位置之间移动的便携式设备,以在基材上生产和对齐纤维以用于特定目的。本发明的装置还可以用于集成到实验室环境中的独立设备中,以在基材上生产和对齐纤维,用于多种研究目的。本发明的装置可以用在独立的制造设备中,用于生产包含交叉对齐的纤维的更大规模的产品。

[0129]

本发明的装置可以用作制造过程的一部分,按比例缩放以生产相对大量的包含对齐的纤维的产品。缩放的制造过程可以包括本发明的装置的多个实例。本发明的装置可以配置成多种尺寸,可用于适于小批量生产的较小规模静电纺丝机到适于较大批量生产掺入纳米纤维的产品的较大尺寸机器。任何规模的机器都可以包含多段配置,并且可以被重新配置。

[0130]

本发明的装置和方法可用于用交叉对齐的纳米纤维涂覆生物医学纺织品或伤口敷料医用织物。单个或多个织物或织物层可用于构建伤口敷料。可使用本方法和装置制造分层的药物递送敷料,将配制用于药物释放的纳米纤维与生物医学纺织品或其他类型的伤口敷料织物进行组合,并使用医用敷料的典型成分(例如基质、凝结剂和吸收剂)进行进一步组装。

[0131]

本发明的装置和方法能够制造包含通过可纤维化溶液组合物的变化表现出可调节的特性和功能的材料的纳米纤维支架。本发明可用于将包括但不限于基于聚合物、陶瓷、金属和稀土材料的一系列材料电纺成交叉对齐的纳米纤维膜。生物活性颗粒可被引入到形成纤维的溶液中或被涂覆到纤维上。电纺纤维随后可以是最终纳米复合材料的一部分。可以将非聚合物颗粒或第二聚合物混合到初级聚合物溶液中并进行电纺,以在交叉对齐的纳米纤维膜中形成混合超细纤维。使用本发明的装置和方法将商业矿物或稀土元素纳米分散到静电纺丝溶液中以产生交叉对齐的纳米纤维膜,可以产生特定的膜功能,例如增加的热阻、光致发光或维持磁性的能力。本发明的装置和方法可以增加生产的功能材料的数量并拓宽潜在应用的范围,包括创建先进的多功能纳米复合材料,为多部门应用整合了各种功能。本发明可用于静电纺丝纳米纤维增强水凝胶、掺有生物电喷雾细胞的电纺水凝胶以及包含抗菌和抗病毒特性的电纺水凝胶。本发明使混合纳米结构可应用于诸如涂层、包装、生物医学设备和其他多功能应用的用途成为可能。由本发明生产的交叉对齐的纳米纤维膜实现的生物医学应用包括但不限于特定软组织(例如肌肉、神经、肌腱、韧带、皮肤和血管应用)的工程化。现有技术中公开的其他静电纺丝方法的内在限制目前阻碍了生产这些材料的临床功效。传统的静电纺丝方法缓慢且不适合制造厚支架。本发明的方法和装置克服了这些限制,使得能够使用交叉对齐的纳米纤维材料修复包括皮肤和小血管在内的薄组织,制造具有修复肌腱、韧带、肌肉、骨骼以及潜在的大型空心器官所需维度的支架。

[0132]

可以使用本发明的装置和方法将所有类型的可生物降解聚合物电纺成交叉对齐的纳米纤维膜,包括任何在体内经酶促或非酶促分解、不产生有毒分解产物、并具有释放药物能力的可生物降解聚合物。实例包括以下任意一种:聚乳酸、聚乙醇酸、聚乳酸和聚乙醇酸的共聚物、胶原蛋白、明胶、甲壳质、壳聚糖、透明质酸、聚氨基酸例如聚-l-谷氨酸和聚-l-赖氨酸、淀粉、聚-s-己内酯、聚琥珀酸乙二醇酯、聚-β-羟基链烷酸酯,等等。可以根据期望单独或组合使用这些聚合物。此外,可以组合使用生物相容性聚合物和生物可降解聚合物以生产用于特定功能目的的交叉对齐的纳米纤维膜。

[0133]

本发明的装置和方法能够制造交叉对齐的纳米纤维膜,将选出以下任一种免疫抑制剂掺入纤维中:他克莫司(fk506)、环孢菌素、西罗莫司(雷帕霉素)、硫唑嘌呤、霉酚酸酯及其类似物;抗炎药选自地塞米松、羟甲基松、可的松、脱氧皮质酮、氟氢可的松、倍他米松、泼尼松龙、泼尼松、甲泼尼龙、对米松、曲安西龙、氟米松、氟轻松、醋酸氟轻松、氟泼尼松龙、哈西奈德、丙酮缩氟氢羟龙、甲基泼尼松、甲羟松、氢化可的松、6a-甲基泼尼松龙、泼尼松龙、倍他米松、水杨酸衍生物、双氯芬酸、萘普生、舒林酸、美洒辛及其类似物。

[0134]

本发明的装置和方法能够制造将抗炎剂掺入纤维中的交叉对齐的纳米纤维膜。可用的抗炎剂的实例包括肾上腺皮质类固醇和非类固醇。其具体示例包括地塞米松、羟基可的松、可的松、脱氧皮质酮、氟氢可的松、倍他米松、泼尼松龙、泼尼松、甲泼尼龙、帕拉米松、曲安西龙、氟米松、氟轻松、氟轻松龙、哈西奈德、丙酮缩氟氢羟龙、甲基泼尼松、甲羟松、氢化可的松、6a-甲基泼尼松龙、泼尼松龙、倍他米松、水杨酸衍生物、双氯芬酸、萘普生、舒林酸、美洒辛及其类似物。在某些应用中,地塞米松和消炎痛可能是优选的。

[0135]

本发明的装置和方法能够制造掺有止血材料的交叉对齐的纳米纤维膜。例如,可以使用本发明对自膨胀止血聚合物进行静电纺丝,以从由超吸收性聚合物和芯吸粘合剂组成的吸收性材料形成膜。交叉对齐的纳米纤维膜中的自膨胀止血聚合物纳米纤维在吸收血液后迅速膨胀,从而对伤口表面产生直接的填塞作用。此外,在出血部位吸收血液的水相后凝血因子和血小板的浓度会促进凝血。可以使用本发明的装置和方法对壳聚糖溶液进行静电纺丝,以提供粘膜粘附成分,使二氧化硅与伤口床保持接触,以通过吸附和脱水促进凝块形成,并促进红细胞结合。通过使用本发明制造的交叉对齐的纳米纤维膜可以提供临时皮肤替代物,保护伤口床免受外部污染,同时递送止血剂和抗菌剂,并允许排出渗出物。

[0136]

鉴于本描述,本发明的各个方面的进一步修改和替代实施例对于本领域技术人员来说将是显而易见的。因此,该描述仅被解释为说明性的并且是为了教导本领域技术人员实施本发明的一般方式。应当理解的是,本文所示和描述的本发明的形式将被视为实施例的示例。此外,应当理解的是,除了具体描述的之外,还可以利用和实践本发明。可以替换本文图示和描述的那些元素和材料,部件和过程可以颠倒,并且可以独立地使用本发明的某些特征,在受益于本发明的描述之后,所有对于本领域技术人员来说都是显而易见的。在不脱离如以下权利要求中描述的本发明的精神和范围的情况下,可以对本文描述的元素进行改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1