经口摄入用吸附剂及其制造方法与流程

1.本发明涉及具有多个微粒子吸附剂的经口摄入用吸附剂及其制造方法。

背景技术:

2.以往,公开了多种由活性炭构成的吸附效率高的微粒子吸附剂。专利文献1中的微粒子吸附剂使用了作为医疗用的、以酚醛树脂为原料生成的活性炭。随试验结果一并记载了该活性炭的比表面积大,能够有效地吸附毒性物质和有害物质、代谢废物这一情况。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利第5144965号公报

技术实现要素:

6.发明要解决的技术问题

7.然而,在上述文献中并未记载对微粒子吸附剂进行杀菌。由于是医疗用的,因此在医院等中使用时进行杀菌即可,但在例如市售品那样,制成为易于服用的胶囊封装的情况下,需要在将微粒子吸附剂填充至胶囊之前进行杀菌来作为安全卫生措施。

8.本发明是考虑到这样的情况而提出的,其目的在于,提供一种经口摄入用吸附剂,保证安全卫生性,使其易于经口摄入,吸附性能良好。此外,其目的还包含提供一种能够简便且迅速地制造这样的经口摄入用吸附剂的制造方法。

9.用于解决上述技术问题的方法

10.为了实现上述目的,本发明的经口摄入用吸附剂是具有多个微粒子吸附剂的经口摄入用吸附剂,其特征在于,所述微粒子吸附剂通过对平均粒径设为50~600μm、比表面积设为1000~3300m2/g的球状微粒子活性炭进行杀菌而成,所述球状微粒子活性炭是对由合成树脂构成的原材料通过外部加热和基于微波的内部加热而进行加热、实施活化处理而生成的。

11.此外,本发明的经口摄入用吸附剂的制造方法是具有多个微粒子吸附剂的经口摄入用吸附剂的制造方法,其特征在于,具备如下工序:活性炭生成工序,对由合成树脂构成的原材料通过外部加热和基于微波的内部加热而进行加热、进行活化处理,生成平均粒径设为50~600μm、比表面积设为1000~3300m2/g的球状微粒子活性炭;杀菌工序,对球状微粒子活性炭进行杀菌,形成所述微粒子吸附剂。

12.发明效果

13.由于本发明的经口摄入用吸附剂被设为上述的构成,因此能够保证安全卫生性,并使其经口摄入性良好。此外,由于比表面积大,因此吸附性能也良好。

14.此外,由于本发明的经口摄入用吸附剂的制造方法被设为上述的步骤,因此能够简便且迅速地制造吸附性能优异的上述经口摄入用吸附剂。

附图说明

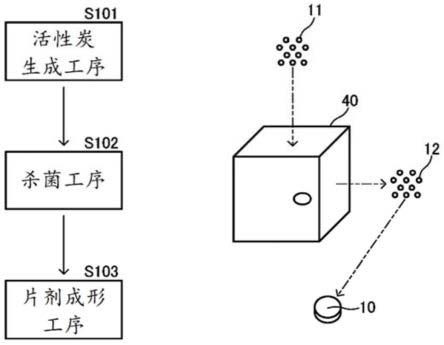

15.图1是示出本发明的一实施方式的经口摄入用吸附剂的制造方法的概略流程图。

16.图2是在该制造方法中使用的活性炭生成系统的构成图。

17.图3是在该系统中使用的反应炉的示意剖视图。

18.图4是在该系统中生成的球状微粒子活性炭的示意剖视图。

19.图5是示出本发明的另一实施方式的经口摄入用吸附剂的制造方法的概略流程图。

具体实施方式

20.以下,参照附图对本发明的实施方式进行说明。

21.首先,对本经口摄入用吸附剂10的制造方法(以下简称为制造方法)的概略基本步骤进行说明。

22.作为本制造方法的制造对象的经口摄入用吸附剂10具有多个微粒子吸附剂12。其制造方法具备如下工序:活性炭生成工序,对由合成树脂构成的原材料通过外部加热和基于微波的内部加热进行加热,进而实施活化处理,生成平均粒径设为50~600μm、比表面积设为1000~3300m2/g的球状微粒子活性炭11;杀菌工序,对该球状微粒子活性炭11进行杀菌,形成微粒子吸附剂12。

23.总地来说,该经口摄入用吸附剂10具有多个微粒子吸附剂12,微粒子吸附剂12是对由合成树脂构成的原材料通过外部加热和基于微波的内部加热进行加热来实施活化处理生成的、平均粒径设为50~600μm、比表面积设为1000~3300m2/g的球状微粒子活性炭11进行杀菌而生成的。

24.此外,多个微粒子吸附剂12可以被一体化。经口摄入用吸附剂10例如可以是将多个微粒子吸附剂12成形为片剂而成的,也可以是填充至胶囊而成的,即,该制造方法也可以包含将结束了杀菌工序的多个微粒子吸附剂12一体化的一体化工序。

25.接着,参照图1~图4对第1实施方式的制造方法进行说明。在本实施方式的制造方法中,依次执行活性炭生成工序(图1的s101)、杀菌工序(图1的s102)、一体化工序(片剂成形工序)(图1的s103)。

26.(1)活性炭生成工序(图1的s101)

27.活性炭生成工序是使用图1所示的活性炭生成系统20实施的工序。如图2所示,该系统20采用了将微波加热和除此之外的加热并用的混合反应炉(反应炉21)。

28.该反应炉21是用于将作为有机材料的原材料炭化、活化的炉,被设为形成有作为原材料的装填对象的内部反应炉22和对该反应部进行加热的外部加热炉23的双重炉的结构的外部加热式反应炉。

29.外部加热炉23是将炉外壁24和与内部反应炉22的反应部(反应空间)相接的炉内壁25之间作为燃料气体的燃烧室26使用的气体加热炉。在反应炉21外设置有从外部对该燃烧室26进行加热的气体燃烧器(gas burner)39。在初始阶段首先能够通过使用该气体燃烧器39进行外部加热来进行原材料的初始加热。即使原材料不吸收微波,也可通过该气体燃烧器39进行外部加热。

30.内部反应炉22被设为通过导波管31导入利用微波发生装置30发生的微波,由此对

原材料的内部进行加热的构成,并具有为了进行炉内的气氛控制而供给惰性气体的炉内气体导入口32。此外,如图3所示,该反应炉21具备对内部反应炉22的反应部进行搅拌的搅拌翼35和其旋转轴36。

31.外部加热炉23的燃烧室26具有燃料气体的气体排气口33和气体导入部34,构成将在内部反应炉22的内部发生的可燃性气体通过气体排气口33导入燃烧室26的气体导入部34、用作燃料气体使其燃烧的自燃式的反应炉21。由于其为这样的构成,因此加热效率良好。

32.此外,在该反应炉21中具有与外部连通的原材料装入口27,进而为了进行后述的水蒸气活化,被设为具有导入水蒸气的水蒸气导入口37(参照图3)的构成。反应炉21进一步具有排出炭化物的自动排出口28,该自动排出口28与对排出的炭化物进行冷却的冷却槽29连接。此外,如图4所示,在反应炉21内的上下部设有用于冷却旋转轴36的冷却气体导入口38。

33.接着,对使用了该活性炭生成系统20的活性炭生成工序的详细步骤进行说明。

34.使用酚醛树脂或聚对苯二甲酸乙二酯(pet)等合成树脂作为有机材料即原材料。设想最终形成的微粒子吸附剂12的尺寸,首先,将酚醛树脂等合成树脂材料粉碎,对粉碎片进行加工形成多个球体。

35.通过原料装入口27将多个合成树脂球体投入反应炉21内,在搅拌的同时通过气体燃烧器39从外部进行加热。球体在反应炉21内通过外部加热逐渐炭化,并进一步通过微波从球体的内部被加热。其结果为,从球体外部的加热和从内部的加热同时推进使炭化进一步推进。此外,在炭化的过程中,由于炭化的部位成为发热体,因此加热效率变得良好。

36.如上所述,将通过加热从被炭化物(球体)发生的气体从内部反应炉22导入外部加热炉23的燃烧室26使其燃烧,由此对气体加热器39的加热进行补充,其结果为,迅速且高效地推进外部加热。

37.此外,作为使用了微波的内部加热的方法,也可以将直接加热和设置微波吸收体或透射体、反射体来进行的间接加热(基于传导、对流等)组合来构成。例如,可以使用由微波吸收体构成的被炭化物用容器。

38.这样,多个球体在规定的温度(例如700~800℃)下发生热分解并炭化。之后,在反应炉21内以规定的温度(例如900~1000℃)使炭化物与通过水蒸气导入口37导入的水蒸气反应进行活化处理。通过该水蒸气活化,在炭化的球体形成多孔质结构。

39.在这样的活化处理之后,提纯去除杂质,进行筛分,能够得到期望的粒径的球状微粒子活性炭11。期望将该球状微粒子活性炭11的平均粒径设为50~600μm左右。另外,例如在将平均粒径设为200μm的情况下,期望以达到最大1成左右的误差的范围内的方式使其大致均一,从而粒径达到190~210μm。

40.图4是球状微粒子活性炭11的示意剖视图,在球状微粒子活性炭11形成有在球体的表面开口的多个孔部(大孔11a)。该大孔11a朝向球体内部延伸,以该大孔11a为主干而分支形成有多个微孔11b。

41.在保证吸附性能的前提下,期望将球状微粒子活性炭11设为这些微细孔的综合容积为0.9~2.0cm3/g、细孔峰直径为0.5~2.0nm左右的活性炭。

42.此外,在保证吸附性能的前提下,期望将球状微粒子活性炭11的比表面积设为

1000~3300m2/g。在此,比表面积是指将包含大孔11a、微孔11b的内表面的球状微粒子活性炭11的表面积按照每单位重量换算得到的。另外,在将平均粒径为50~600nm的酚醛树脂在上述的条件下炭化并进行水蒸气活化的情况下,比表面积达到1000~2000m2/g左右。

43.另外,图4的剖视图为示意图,实际上,孔部(大孔11a)大量形成于球状微粒子活性炭11的表面,并且它们基本上较浅地形成。

44.此外,作为活化处理,也可以使用二氧化碳或空气等来代替水蒸气活化。进一步地,也可以进行使用了koh(氢氧化钾)等的碱活化。

45.作为用于炭化、活化处理的反应炉21不限于图2、图3所示的方案,而是能够采用各种方案。此外,也可以使用在不同的炉中实施炭化与活化处理的系统。

46.(2)杀菌工序(图1的s102)

47.作为对球状微粒子活性炭11进行杀菌的方法,期望采用能够对包含大孔11a、微孔11b两者内部在内的部位充分杀菌那样的杀菌方法。

48.例如,能够设想使用图1所示那样的高压釜装置40,使球状微粒子活性炭11收容于该装置内并进行热杀菌。若使用高压釜装置40,则能够在高温高压下进行对象物的热杀菌,在饱和水蒸气中,即使是100℃以上的高温,也能够在保持水分的状态下加热对象物。因此,能够使对象物的微细部位的菌死亡并去除(灭菌)。

49.作为杀菌方法也可以不为像这样的高温高压杀菌,可以利用不使用水分的干热灭菌、在100℃以下长时间进行加热的低温杀菌、使用蒸气以100℃以上的湿热加热的高温杀菌、在120℃以上进行湿热的超高温杀菌等各种热杀菌方法。

50.此外,也可以进行基于电磁波或紫外线、x射线、γ射线、电子束、脉冲光等的杀菌。进一步地,也可以使用高压杀菌或真空杀菌等方法。

51.另外,由于光或电磁波难以到达在球状微粒子活性炭11形成的微细的大孔11a、微孔11b的内部,因此比起这样的杀菌方法,更期望采用热杀菌方法,特别是期望采用基于高压釜装置40的高温高压灭菌方法。

52.通过在实施了活性炭生成工序之后执行以上那样的杀菌工序,能够形成能够将体内的毒性物质或有害物质、代谢废物以及多余的营养成分等吸附的安全卫生性高的微粒子吸附剂12。

53.(3)一体化工序(图1的s103、图5的s203)

54.在图1所示的制造方法中,作为将微粒子吸附剂12一体化的一体化工序,执行将杀菌完毕的多个微粒子吸附剂12成形为片剂的片剂成形工序(图1的s103)。

55.具体而言,利用对多个微粒子吸附剂12加入由乳糖或淀粉、结晶纤维素等构成的赋形剂等粘合得到的物质冲压成形为固定的形状等公知的冲片方法来制造由片剂构成的经口摄入用吸附剂10即可。此外,考虑到易于经口摄入,片剂可以施加糖衣包衣、薄膜包衣。

56.作为能够利用于微粒子吸附剂12的片剂化的赋形剂,除了上述以外,还可例举蔗糖、还原异麦芽酮糖、海藻糖、麦芽糖醇、赤藓糖醇、粉末纤维素、蛋壳钙、贝壳未煅烧钙、膳食纤维、糊精、麦芽糊精、玉米淀粉、蔗糖脂肪酸酯、硬脂酸钙、硬脂酸镁、微粒二氧化硅等。

57.此外,图5是示出另一实施方式的经口摄入用吸附剂10的制造方法的概略流程图。在该制造方法中,作为一体化工序,执行将多个微粒子吸附剂12填充至胶囊内的胶囊化工序(图5的s203)来代替图1的片剂成形工序。

58.作为胶囊,使用植物性、动物性(明胶)的硬胶囊即可。此外,也可以在明胶中加入甘油等作为增塑剂并制成片材,将微粒子吸附剂12夹入其中进行填充,成形为压接成型的软胶囊型胶囊制剂。

59.在胶囊剂的情况下,由于不使用赋形剂,因此能够将更多的微粒子吸附剂12一体化。此外,由于不使用赋形剂,因此在球状微粒子活性炭11的表面开口的多个孔部(大孔11a、微孔11b)不会被堵塞,吸附的效率性也良好。

60.此外,虽然无论在片剂化的情况下还是在胶囊化的情况下,都期望将粒径设为大致均匀,但为了高效地利用一体化时的微粒子吸附剂12之间的间隙,也可以使平均粒径不同的微粒子吸附剂12混合存在。例如,可以将平均粒径为500μm的与平均粒径为200μm的个数的比例以7比3的方式掺混。特别是在片剂化的情况下,由于赋形剂的比例变得较大,因此使大小粒径的微粒子吸附剂12混合存在较为高效。

61.这样,能够生成作为片剂或作为胶囊制剂经口摄入的经口摄入用吸附剂10。虽然也根据作为目标的片剂或胶囊制剂的大小等而不同,但若微粒子吸附剂12的平均粒径为200μm则能够将100~2000个微粒子吸附剂12一体化,若平均粒径为500μm则为30~500个。

62.此外,由于必须使经口摄入用吸附剂10在体内分离、分散为微粒子吸附剂12的状态,因此作为片剂的成型成分或胶囊成分显然需要溶解性。期望考虑到吸附的对象物或部位(胃或小肠、大肠等)而调节溶解性的程度(溶解速度)来将多个微粒子吸附剂12一体化。例如,可通过使各种胶囊的厚度不同来调节溶解速度。当然,也可以形成为在口腔内等溶化、溶解那样的速溶性的片剂。

63.此外,作为经口摄入用吸附剂10,也可以是将平均粒径不同的多种经口摄入用吸附剂10混合而成的。例如,在经口摄入用吸附剂10为片剂的情况下,形成多层,将各个层分别以各自不同的平均粒径的经口摄入用吸附剂10成形。在形成为多层的情况下,可以使溶解速度在每层中不同。

64.例如,可以使各层中赋形剂的种类不同,或者使层的厚度不同,或者设为3层以上并使中央的层的溶解缓慢,从而使各层的溶解的时机不同。通过这样的方法,能够将在多个部位(胃或小肠、大肠等)之间使层溶解的时机错开。例如,能够使其中一层在小肠溶解,该层的微粒子吸附剂12在小肠发挥吸附作用,另一层在大肠溶解,该层的微粒子吸附剂12在大肠发挥吸附作用。

65.另外,由于图5所示的实施方式中的活性炭生成工序(s201)及杀菌工序(s202)与图1所示的相同,因此赋予相同的附图标记,省略其说明。

66.如以上那样制造的经口摄入用吸附剂10能够在医疗中使用,通过制成片剂或胶囊制剂,即使是大量的微粒子吸附剂12也变得易于经口服用,并且由于能够将微粒子吸附剂12的量设为适量,因此也能够在普通家庭等中作为无需由使用者对微粒子吸附剂12的量进行调整的保健品使用。例如,能够用作与便秘缓解用、减肥用、维持健康用等目的对应的保健品。进一步地,还能够用作止泻剂、整肠剂。

67.另外,经口摄入用吸附剂10也可以是不实施一体化工序(图1的s103、图5的s203)而未将多个微粒子吸附剂12一体化的状态下的经口摄入用吸附剂10。在这样的情况下,调节处于分离状态的微粒子状的吸附剂的量并且直接摄入或者用糯米纸包裹着摄入即可。

68.这样,利用微粒子吸附剂12(球状微粒子活性炭11)的较大的比表面积,经口摄入

用吸附剂10能够大量吸附毒性物质或有害物质、代谢废物等。经口摄入用吸附剂10进而还能够吸附在体内产生的不需要的生成气体。此外,由于微粒子吸附剂12也吸附营养成分等,因此能够用作减肥用的吸附剂。另外,由于微粒子吸附剂12为球状而没有尖锐部分,因此不会对胃或肠的内壁等体内的部位造成损伤。

69.此外,由于微粒子吸附剂12为球状,在表面形成有多个开口(大孔11a的开口),因此吸附效率比一般的活性炭更良好。例如椰子壳活性炭等以树木作为原料的活性炭虽然以导管形成有细孔,但是由于是导管,孔从表面的开口连通到深处位置,深处部分的吸附难以进行,吸附效率比微粒子吸附剂12差。

70.此外近年来,市售有使细孔包含营养成分(维生素等)而成的食用炭(吸附炭),但即使该吸附炭进入体内,由于细孔较深,营养成分也有可能不从细孔中释出就被排泄掉。从而,在该情况下,营养成分不会被补给到体内,也不会进行毒性物质或有害物质、代谢废物的吸附。相比于此,本微粒子吸附剂12能够不浪费地发挥吸附作用。由于本微粒子吸附剂12的大孔11a大量形成于球体的表面,因此在使其包含营养成分的情况下,预先使大孔11a的表面附近包含营养成分,使得该营养成分易于在体内释放出即可。

71.进入体内并发挥吸附作用的经口摄入用吸附剂10和不需要的经口摄入用吸附剂10由于其粒径微小,因此不产生疼痛或异常地通过大肠等内部,与粪便一起被排出。

72.此外,由于微粒子吸附剂12经由杀菌工序生成,因此可保证安全卫生性,使用者能够安心摄入经口摄入用吸附剂10。进一步地,由于可靠地进行了对球状微粒子活性炭11的杀菌,因此即使实施活性炭生成工序制造球状微粒子活性炭11之后处于放置状态,也能够通过实施之后的杀菌工序而生成安全卫生性优异的微粒子吸附剂12。

73.进一步地,在本制造方法中,由于通过外部加热与基于微波加热的内部加热进行了原料的炭化,因此能够迅速且可靠地将原材料均匀炭化,能够避免内部未被炭化的生的状态的球状微粒子活性炭11生成。因此,使用者能够放心地摄入吸附效率良好的经口摄入用吸附剂10。

74.附图标记说明

75.10 经口摄入用活性炭

76.11 球状微粒子活性炭

77.11a 大孔

78.11b 微孔

79.12 微粒子吸附剂

80.20 活性炭生成系统、系统

81.21 反应炉

82.22 内部加热炉

83.23 外部加热炉

84.24 炉外壁

85.25 炉内壁

86.26 燃烧室

87.27 原材料装入口

88.28 自动排出口

89.29 冷却槽

90.30 微波发生装置

91.31 导波管

92.32 炉内气体导入口

93.33 气体排气口

94.34 气体导入部

95.35 搅拌翼

96.36 旋转轴

97.37 水蒸气导入口

98.38 冷却气体导入口

99.39 气体燃烧器

100.40 高压釜装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1