一种可植入抗菌涂层及其制备方法以及应用

1.本发明涉及生物材料表面改性领域,更具体地涉及一种可植入抗菌涂层及其制备方法以及应用。

背景技术:

2.细菌感染是可植入医疗器械失效的首要并发症之一,如牙种植体、内固定系统、人工关节等。为降低感染风险,人们常利用局部释放或固载抗生素、抗菌肽、抗菌金属及其化合物(如银、铜、锌)等,设计直接针对细菌的抗菌表面。但是,因哺乳动物细胞和细菌具有许多相似的粘附机制,这些设计很难同时满足可植入医疗器械表面的抗菌和长期安全性(包括组织整合)需求,故这类技术大多不能达到临床应用要求。

3.研究表明,生物材料植入相关感染不但与细菌污染有关,还与植入材料引起不良反应,损害宿主抵御细菌侵袭的内在免疫能力有关。因此,针对人体组织损伤修复的固有免疫反应过程设计抗菌表面,将更有希望获得长效抗菌性能实现临床应用。纤维蛋白原在伤口愈合急性期反应中起关键作用,是抵抗微生物入侵的第一道物理屏障。医疗器械植入过程中,纤维蛋白原会立即吸附在与液体接触的器械表面,并影响器械与人体免疫细胞的相互作用及后续反应。然而,纤维蛋白原在生物材料(包括金属和高分子材料)上吸附往往会促进细菌粘附,从而不利于减少植入相关感染。尽管过去几十年,人们对纤维蛋白原在生物材料表面吸附的动力学和相关机理已有较系统了解,直接调控纤维蛋白原吸附赋予可植入医疗器械抗菌功能的却鲜有报导。

4.钙掺杂生物材料(如钛及其合金)具有优异生物相容性可促进组织整合(尤其骨组织)。但是,仅仅钙掺杂却不足以防止细菌定植材料表面,甚至可促进细菌在材料表面增殖,亦对减少生物材料植入相关感染不利。为兼顾材料表面的抗菌功能和生物相容性能,需要钙掺杂与抗菌剂复合使用,如专利cn 201210537119.3中将钙掺杂与银掺杂复合。这将增加相关表面处理技术量产的成本,不利植入器械安全性长期管控和临床应用。此外,虽然有报道显示钙离子可与纤维蛋白原结合,从而改变该蛋白的三维构象[biochimica et biophysica acta 1989,995,70-74][biophysical chemistry 2004,112,131-140],但是,利用钙与纤维蛋白原的反应实现抗菌目的仍未有报道。

技术实现要素:

[0005]

本发明的目的是提供一种可植入抗菌涂层及其制备方法以及应用,从而解决现有技术中抗菌涂层因直接采用抗菌剂而容易引发抗生素耐药、引起宿主不良反应、不利组织修复或整合的问题。

[0006]

为了解决上述技术问题,本发明采用以下技术方案:

[0007]

根据本发明的第一方面,提供一种可植入抗菌涂层的制备方法,包括以下步骤:s1:提供一种可植入材料,将钙混入该可植入材料的表面,在所述可植入材料上形成一种复合表面,所述复合表面中钙的混入量为5~30at.%;s2:采用不含钙的磷酸缓冲盐溶液配制

一种浓度为0.1~50mg/l的纤维蛋白原溶液;以及s3:将步骤s1制备的复合表面浸泡于步骤s2配制的纤维蛋白原溶液中,30~45℃保温一定时间,清洗,干燥,即可制得一种可植入抗菌涂层。

[0008]

优选地,步骤s1中,所述可植入材料包括:钛、铁、锆、钽、铌、聚醚醚酮。

[0009]

但是应当理解的是,此处仅作为举例而非限制,本发明步骤s1所进行的钙掺杂技术为物理过程,对基材化学组成并无限制,因此在可植入医疗器械领域中常用的植入材料均适用于本发明。

[0010]

进一步优选地,步骤s1中,所述钙的混入量为5~15at.%。

[0011]

进一步优选地,步骤s2中,所述纤维蛋白原的浓度为0.1~30mg/l。

[0012]

优选地,步骤s1中,将钙混入该可植入材料的表面的方法为真空镀膜技术。

[0013]

但是应当理解的是,由于金属钙非常活泼,采用真空镀膜技术比较好控制,因此本发明步骤s1实际并不仅限于真空镀膜技术。

[0014]

优选地,步骤s1中,所述真空镀膜技术包括:离子注入,和/或热蒸发,和/或电子束蒸发。

[0015]

根据本发明,如果采用纯金属作为钙源,可采用热蒸发与电子束蒸发结合;如果采用含钙化合物或合金作为钙源,可仅采用热蒸发或电子束蒸发;如果以钙与钛的混合物为钙源,单独采用电子束蒸发即可沉积在钛基材上。

[0016]

优选地,离子注入工艺参数为:真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min;热蒸发工艺参数为:温度300~800℃,真空度10-2

pa~10-6

pa,沉积时间为1~60min;电子束蒸发工艺参数为:电压5~15kv,电流50~150a,真空度10-2

pa~10-6

pa,沉积时间为1~60min。

[0017]

优选地,步骤s3中,30~40℃保温1~3小时。

[0018]

根据本发明的第二方面,提供一种根据上述制备方法制备得到的可植入抗菌涂层。

[0019]

根据本发明的第三方面,提供一种可植入抗菌涂层在制备医用耗材中的应用,所述医用耗材包括:人工骨、人工关节、种植牙、血管支架。

[0020]

如背景技术中所述,有报道显示钙离子可与纤维蛋白原结合,从而改变该蛋白的三维构象,虽然该报道中使用cacl2作为钙源提供钙离子,利用钙离子与纤维蛋白原α链的c端反应实现,但是这种构象的改变并未见报道有抗菌功能。因此,本发明首要技术难点在于,如何引导纤维蛋白原在基材表面吸附并暴露其具有抗菌功能的片段,如果只吸附不暴露抗菌片段,就没有抗菌功能。

[0021]

与该报道不同的是,本发明通过将纯金属钙加入基材表面,利用金属钙与空气中的氧气及水溶液反应,释放钙离子并同时提供碱性环境,这可使钙离子不但与纤维蛋白原α链的c端反应,还同时与bβ链的n端反应,从而暴露纤维蛋白原的bβ15-42片段,实现抗菌功能。

[0022]

本发明的核心思想在于,可选地采用真空镀膜技术制备钙与可植入材料的复合表面,再预吸附纤维蛋白原层,通过释放钙来调控纤维蛋白原的吸附构象,进而获得抗菌性能,制备出了一种可植入抗菌涂层。

[0023]

根据本发明,纤维蛋白原吸附构象的调控主要通过控制基材中钙含量来实现,低

浓度的钙不能有效暴露纤维蛋白原的抗菌片段;过高浓度的钙可能使纤维蛋白原过早变性,从而不能有效吸附在基材表面,因此本发明优选的钙混入量为5~30at.%,过低或过高浓度的钙均达不到最佳抗菌目的。

[0024]

根据本发明的研究发现,仅仅混有钙或仅仅吸附纤维蛋白原的可植入材料均无显著抑制细菌生长的效果,而同时混有钙且吸附纤维蛋白原的可植入材料却具有显著抑菌效果。根据本发明提供的抗菌涂层可用于具有组织整合要求的可植入器械表面,如人工骨、人工关节、种植牙系统、血管支架等。

[0025]

根据本发明提供的一种可植入抗菌涂层及其制备方法以及应用,其相对现有技术具有的优越性主要在于:

[0026]

1)采用人体中存在的两种组分,即钙和纤维蛋白原,作为制备抗菌涂层的原料,通过控制它们之间的反应,激活抗菌功能,实现抗菌目的,避免了现有技术大多采用人体中不存在的有毒组分,导致安全性较差的问题;

[0027]

2)目前抗菌涂层主要采用对细菌有毒的材料制备,而本发明所采用的钙或纤维蛋白原均对细菌粘附没有抑制效果,但是适当浓度钙和纤维蛋白原反应后却有显著抑制效果,因此具有非显而易见性;

[0028]

3)研究发现,根据本发明制备的同时混有钙且吸附纤维蛋白原的可植入材料具有显著抑菌效果,可用于具有组织整合要求的可植入器械表面,如人工骨、人工关节、种植牙系统、血管支架等,因此具有非常广阔的应用前景。

附图说明

[0029]

图1示出了实施例1中在光滑的纯钙和纯钛复合表面的钙浓度深度分布结果;

[0030]

图2示出了实施例1中光滑的纯钛表面吸附纤维蛋白原所得材料表面在原子力显微镜下观察得到的图像;

[0031]

图3示出了实施例1中光滑的纯钙和纯钛复合表面吸附纤维蛋白原所得材料表面在原子力显微镜下观察得到的图像;

[0032]

图4示出了实施例2中粗糙的纯钙与纯钛复合表面吸附纤维蛋白原所得材料表面在原子力显微镜下观察得到的图像;

[0033]

图5示出了实施例3中钙混入浓度过低时复合表面吸附纤维蛋白原所得材料表面在原子力显微镜下观察得到的图像;

[0034]

图6示出了实施例4中纤维蛋白原浓度过高时复合表面吸附纤维蛋白原所得材料表面在原子力显微镜下观察得到的图像;

[0035]

图7示出了实施例5中钙混入浓度过高可使纤维蛋白原呈“块状”吸附观察得到的图像;

[0036]

图8示出了实施例6中纤维蛋白原浓度过低不能形成“网状”吸附观察得到的图像;

[0037]

图9示出了实施例7中绿脓杆菌在纯钛薄膜表面37℃培养24h后的形貌;

[0038]

图10示出了实施例7中绿脓杆菌在吸附纤维蛋白原的纯钛薄膜表面37℃培养24h后的形貌;

[0039]

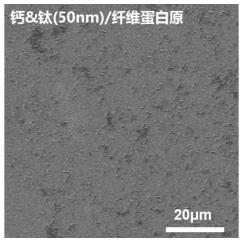

图11示出了实施例7中绿脓杆菌在纯钙和纯钛复合薄膜(厚度50nm)表面37℃培养24h后的形貌;

[0040]

图12示出了实施例7中绿脓杆菌在吸附纤维蛋白原的纯钙和纯钛复合薄膜(厚度50nm)表面37℃培养24h后的形貌;

[0041]

图13示出了实施例7中鼠间充质干细胞在吸附纤维蛋白原的材料表37℃培养24h后的形貌;

[0042]

图14示出了实施例8中绿脓杆菌在纯钙和纯钛复合薄膜(厚度100nm)表面37℃培养24h后的形貌;

[0043]

图15示出了实施例8中绿脓杆菌在吸附纤维蛋白原的纯钙和纯钛复合薄膜(厚度100nm)表面37℃培养24h后的形貌;

[0044]

图16示出了实施例9中绿脓杆菌在吸附纤维蛋白原的纯钙和纯钛复合薄膜(厚度25nm)表面37℃培养24h后的形貌。

具体实施方式

[0045]

以下结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围。

[0046]

实施例1

[0047]

先对块状纯钛表面进行抛光处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入光滑纯钛表面制得复合表面,用x光电子能谱(xps)测得其表面钙含量可为16.9at.%(图1)。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为0.1~1mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜观察材料表面。可见纤维蛋白原在纯钛表面呈“粒状”吸附(图2),而在混有钙的钛表面却呈“网状”吸附(图3)。这一结果表明钙混合,可调控纤维蛋白原在钛表面的吸附构象。

[0048]

实施例2

[0049]

先对块状纯钛表面进行喷砂酸蚀处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入上述粗糙纯钛表面制得复合表面,用xps测得其表面钙含量可为5.0~15.6at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为30~50mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜(afm)观察材料表面。可见纤维蛋白原在混有钙的粗糙钛表面呈“网状”吸附(图4)。

[0050]

实施例3

[0051]

先对块状纯钛表面进行抛光处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入光滑纯钛表面制得复合表面,用x光电子能谱(xps)测得其表面钙含量可为2.7~4.6at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为0.1~1mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜观察材料表面。未见纤维蛋白原在混有钙的光滑纯钛表面呈实施例1所示“网状”吸附(图5)。

[0052]

实施例4

[0053]

先对块状纯钛表面进行抛光处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入光滑纯钛表面制得复合表面,用x光

电子能谱(xps)测得其表面钙含量可为15.1~21.9at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为50~60mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜(afm)观察材料表面。未见纤维蛋白原在混有钙的钛表面呈实施例2所示“网状”吸附,而以纤维蛋白原涂层的形式出现(图6)。

[0054]

实施例5

[0055]

先对块状纯钛表面进行抛光处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入光滑纯钛表面制得复合表面,用x光电子能谱(xps)测得其表面钙含量可为30.7~41.6at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为0.1~1mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜观察材料表面。常见纤维蛋白原在混有钙的光滑纯钛表面呈“块状”吸附(图7)。

[0056]

实施例6

[0057]

先对块状纯钛表面进行喷砂酸蚀处理,再采用离子注入技术(真空度10-2

pa~10-6

pa;注入电压5~40kv,注入时间20~120min),将纯钙混入上述粗糙纯钛表面制得复合表面,用xps测得其表面钙含量可为5.0~15.6at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为0.01~0.1mg/l的纤维蛋白原溶液。将混合钙的钛材料浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后用原子力显微镜(afm)观察材料表面。未见纤维蛋白原在混有钙的钛表面呈实施例2所示“网状”吸附(图8)。

[0058]

实施例7

[0059]

采用热蒸发(钙源,热蒸发温度300~800℃)与电子束蒸发(钛源,工作电压5~15kv,电流50~150a)复合的工艺(真空度10-2

pa~10-6

pa;沉积时间为4min),沉积纯钙与纯钛复合的薄膜(厚度约为50nm),用x光电子能谱(xps)测得其表面钙含量可为11.1at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为10mg/l的纤维蛋白原溶液。将纯钙与纯钛复合的薄膜浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后种植绿脓杆菌(108cells/ml)并在37℃培养24h后脱水干燥,再用扫描电镜观察细菌在材料表面的生长情况。可见细菌在纯钛表面(图9)、吸附纤维蛋白原的纯钛表面(图10)和仅混有钙的纯钛表面(图11)均生长正常,而在吸附纤维蛋白原的钙和钛混合薄膜表面其生长却显著受到抑制(图12)。进一步检测显示,这种抑制效果与薄膜中的钙改变纤维蛋白原吸附构象有关。更重要的是,哺乳动物细胞(鼠间充质干细胞)可在材料表面正常粘附生长(图13)。

[0060]

实施例8

[0061]

采用热蒸发(钙源,热蒸发温度300~800℃)与电子束蒸发(钛源,工作电压5~15kv,电流50~150a)复合的工艺(真空度10-2

pa~10-6

pa;沉积时间为8min),沉积纯钙与纯钛复合的薄膜(厚度约为100nm),用x光电子能谱(xps)测得其表面钙含量可达10.1at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为10mg/l的纤维蛋白原溶液。将纯钙与纯钛复合的薄膜浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后种植绿脓杆菌(108cells/ml)并在37℃培养24h后脱水干燥,再用扫描电镜观察细菌在材料表面的生长情况。可见细菌在仅混有钙的纯钛表面(图14)可正常生长,而在

吸附纤维蛋白原的钙和钛混合薄膜表面其生长却显著受到抑制(图15)。进一步检测显示,这种抑制效果与薄膜中的钙改变纤维蛋白原吸附构象有关。

[0062]

实施例9

[0063]

采用热蒸发(钙源,热蒸发温度300~800℃)与电子束蒸发(钛源,工作电压5~15kv,电流50~150a)复合的工艺(真空度10-2

pa~10-6

pa;沉积时间为1.5min),沉积纯钙与纯钛复合的薄膜(厚度约为25nm),用x光电子能谱(xps)测得其表面钙含量为2.85at.%。用不含钙的磷酸缓冲盐溶液(pbs)配置浓度为10mg/l的纤维蛋白原溶液。将纯钙与纯钛复合的薄膜浸泡在上述纤维蛋白原溶液中,在37℃保温1小时,随后用pbs和去离子水清洗,放置自然干燥后种植绿脓杆菌(108cells/ml)并在37℃培养24h后脱水干燥,再用扫描电镜观察细菌在材料表面的生长情况。可见细菌仍然可在经纤维蛋白原溶液培育的样品表面正常生长(图16),这与钙含量低时,不易引起纤维蛋白原吸附构象变化而未暴露其抗菌片段有关。

[0064]

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1