一种中药饮片全自动生产线及其生产工艺的制作方法

1.本发明涉及中药饮片生产加工技术领域,具体涉及一种中药饮片全自动生产线及其生产工艺。

背景技术:

2.中药饮片是中药材经过按中医药理论、中药炮制方法,经过加工炮制后的,可直接用于中医临床的中药;这个概念表明,中药材、中药饮片并没有绝对的界限,中药饮片包括了部分经产地加工的中药切片,原形药材饮片以及经过切制、炮炙的饮片;前两类在管理上应视为中药材,只是根据中医药理论在配方、制剂时作饮片理解。

3.国内的中药饮片生产技术改造较晚,是中药各产业中最薄弱的环节,而中药饮片生产工艺一般包括清洗、切片、干燥、挑选等工艺。目前中药饮片生产加工的生产条件简陋,大都使用单机人工辅助进行一些生产加工,其生产效率低,所需劳动力大,中药饮片的质量难以保证,严重影响了中药材中药饮片加工和大量生产。因此,以上问题亟需解决。

技术实现要素:

4.本发明要解决的技术问题是提供一种中药饮片全自动生产线及其生产工艺,实现了中药饮片的全自动化生产,提高了生产效率,节约了生产成本,保障了生产质量。

5.为解决上述技术问题,本发明采取如下技术方案:本发明的一种中药饮片全自动生产线,其创新点在于:包括破碎清洗机构、第一传输带、蒸煮机构、第二传输带、烘干机构、第三传输带、炮炙机构、第四传输带、干燥机构、第五传输带和打包机构;所述破碎清洗机构的出料端通过第一传输带与所述蒸煮机构的进料口连接,且所述蒸煮机构的出料口通过第二传输带与所述烘干机构的进料口连接,并将中药原料依次经破碎、清洗、沥干、蒸煮后送入烘干机构进行烘干处理;所述烘干机构的出料口通过第三传输带与所述炮炙机构的进料口连接,且所述炮炙机构的出料口通过第四传输带与所述干燥机构的进料口连接,并将炮炙得到的中药饮片送入干燥机构进行晾干处理;所述干燥机构的出料口通过第五传输带与所述打包机构的进料口连接,并对晾干后的中药饮片进行打包处理。

6.优选的,所述破碎清洗机构包括壳体、进料管、排液管、出料漏斗、出料管、电机、转轴、搅拌叶片和导流板;所述壳体为竖直设置的中空圆柱体结构,且其下半部分呈倒圆台状;在所述壳体的上表面中间位置还竖直设有进料管,且所述进料管的下端竖直向下延伸至所述壳体的内部,并与所述壳体的内部连通;在所述壳体的外侧壁一侧中间位置处还水平垂直固定设有电机,且所述电机的输出端垂直延伸至所述壳体的内部,并与同轴心设置的所述转轴的一端联动连接,所述转轴的另一端与所述壳体的内侧壁垂直转动连接,且在其上沿轴向还依次间隔套接设有数个搅拌层,在每一所述搅拌层内沿其圆周方向还分别均布间隔设有数个搅拌叶片,每一所述搅拌叶片的一端分别与所述转轴固定连接,且在电机的驱动下,搅拌叶片对壳体内的中药原料进行破碎处理;在所述壳体的外侧壁一侧偏下位置还垂直设有排液管,所述排液管设于所述电机的相反一侧,且其一端垂直延伸至所述壳

体的内部,并与所述壳体的内部连通;在所述壳体的内部偏下位置还水平倾斜设有导流板,且所述导流板设于每一所述搅拌叶片的正下方,所述导流板的下端抵紧贴合在所述壳体的内侧壁靠排液管处,且其上端倾斜延伸出所述壳体的外侧壁,并与所述壳体活动插接;在所述壳体的下表面中间位置还垂直嵌入设有出料漏斗,所述出料漏斗的上端竖直向上延伸至所述壳体的内部,且与所述壳体的内部连通,所述出料漏斗的下端通过第三电磁阀与竖直设置的所述出料管上端连通,且所述出料管的下端通过第一传输带与所述蒸煮机构的进料口连接。

7.优选的,还包括第一密封盖;在所述进料管的上端还套接设有第一密封盖,所述第一密封盖与所述进料管相匹配,且二者之间密封螺接。

8.优选的,还包括第二密封盖、第一电磁阀和滤网;在所述排液管的一端内部还套接设有滤网,且所述滤网与所述排液管的内部相匹配;在所述排液管的另一端还套接设有第二密封盖,所述第二密封盖与所述排液管相匹配,且二者之间密封螺接;在所述排液管上还竖直固定设有第一电磁阀,且所述第一电磁阀设于所述第二密封盖与所述壳体之间。

9.优选的,在所述排液管的一端下边沿还水平倾斜设有支撑板,且所述支撑板的倾斜角度为2

°

~5

°

,所述支撑板的一端与所述壳体的内侧壁固定连接,且其另一端朝所述出料漏斗的方向倾斜向下设置;所述导流板的倾斜角度为2

°

~5

°

,且其下端密封抵紧在所述排液管与所述支撑板的接合处;在所述导流板的上端与所述壳体的接合处还倾斜固定设有密封垫,所述密封垫为与所述导流板相匹配的中空长方体结构,且与所述壳体嵌入式固定连接。

10.优选的,在所述导流板超出所述壳体的部分上下两侧还对称设有限位板,每一所述限位板均为倾斜设置的长方形结构,且均与所述导流板的倾斜角度相一致,并分别与所述壳体的外侧壁固定连接;在上面一个所述限位板的上表面中间位置还竖直设有销轴,所述销轴的下端竖直向下依次贯穿上面一个所述限位板、导流板以及下面一个所述限位板,并对所述导流板进行水平方向限位。

11.优选的,还包括刮料板以及合页;在所述导流板的上端与所述壳体内侧壁的接合处还设有刮料板,所述刮料板为长方形结构,且其一端通过合页与所述壳体的内侧壁旋转连接,所述刮料板的另一端搭接在所述导流板的上表面上。

12.优选的,每一所述搅拌层内的搅拌叶片围成的直径呈递增设置,且每一所述搅拌叶片另一端与所述导流板上表面之间的间距均相等。

13.优选的,还包括水管、喷淋嘴和第二电磁阀;在所述壳体的内部偏上位置还水平设有u形结构的水管,所述水管的一端与所述壳体的内顶面密封固定连接,且其另一端竖直向上延伸出所述壳体的上表面,并与所述第二电磁阀固定连接;所述水管分别与所述进料管以及每一所述搅拌叶片互不干涉设置,且在其底部沿其长度方向还间隔设有数个喷淋嘴,每一所述喷淋嘴分别与所述水管密封连通,且其喷淋端均朝下设置,并对所述壳体的内部进行喷淋。

14.本发明的一种中药饮片全自动生产线的生产工艺,其创新点在于包括以下步骤:步骤一:将分拣后的中药原料通过进料管投入至壳体内,并通过破碎清洗机构进行破碎、清洗和沥干处理;步骤二:将沥干后的中药原料送入蒸煮机构,在90~120℃的蒸煮温度下,进行蒸煮处理1~2h;

步骤三:将蒸煮后的中药原料送入烘干机构,在30~50℃的烘制温度下,进行烘干处理,直至七成干;步骤四:将烘干后的中药原料送入炮炙机构,在400~500℃的炮炙温度下,进行炮炙处理10~20min,并得到中药饮片;步骤五:将炮炙得到的中药饮片送入干燥机构进行晾干处理;步骤六:在第五传输带上对晾干后的中药饮片进行筛选质检,再送入至打包机构进行打包处理。

15.本发明的有益效果:(1)本发明实现了中药饮片的全自动化生产,提高了生产效率,节约了生产成本,保障了生产质量;(2)本发明通过设置破碎清洗机构,集破碎、清洗、沥干为一体,从而提高了生产效率,节约了生产成本,保障了生产质量。

附图说明

16.为了更清晰地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的附图简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

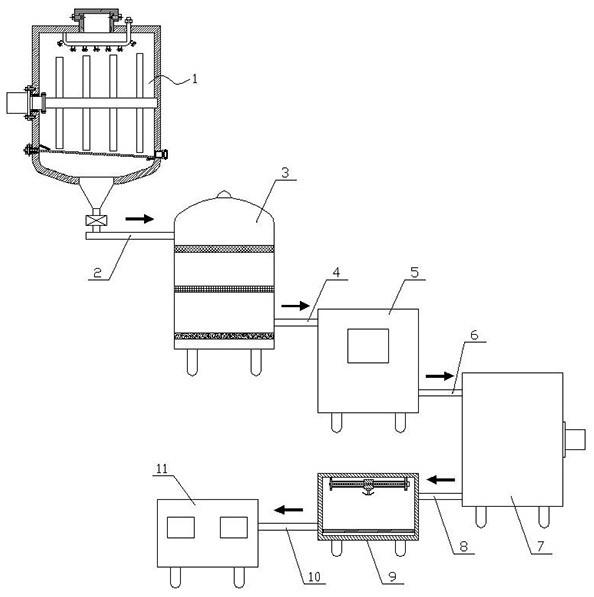

17.图1为本发明一种中药饮片全自动生产线的示意图。

18.图2为图1中破碎清洗机构的结构示意图。

19.其中,1

‑

破碎清洗机构;2

‑

第一传输带;3

‑

蒸煮机构;4

‑

第二传输带;5

‑

烘干机构;6

‑

第三传输带;7

‑

炮炙机构;8

‑

第四传输带;9

‑

干燥机构;10

‑

第五传输带;11

‑

打包机构;101

‑

壳体;102

‑

进料管;103

‑

第一密封盖;104

‑

排液管;105

‑

第二密封盖;106

‑

第一电磁阀;107

‑

滤网;108

‑

电机;109

‑

转轴;110

‑

搅拌叶片;111

‑

导流板;112

‑

合页;113

‑

刮料板;114

‑

销轴;115

‑

限位板;116

‑

密封垫;117

‑

水管;118

‑

喷淋嘴;119

‑

支撑板;120

‑

第二电磁阀;121

‑

出料漏斗;122

‑

第三电磁阀;123

‑

出料管。

具体实施方式

20.下面将通过具体实施方式对本发明的技术方案进行清楚、完整地描述。

21.本发明的一种中药饮片全自动生产线,包括破碎清洗机构1、第一传输带2、蒸煮机构3、第二传输带4、烘干机构5、第三传输带6、炮炙机构7、第四传输带8、干燥机构9、第五传输带10和打包机构11;具体结构如图1、图2所示,破碎清洗机构1的出料端通过第一传输带2与蒸煮机构3的进料口连接,且蒸煮机构3的出料口通过第二传输带4与烘干机构5的进料口连接,并将中药原料依次经破碎、清洗、沥干、蒸煮后送入烘干机构5进行烘干处理;烘干机构5的出料口通过第三传输带6与炮炙机构7的进料口连接,且炮炙机构7的出料口通过第四传输带8与干燥机构9的进料口连接,并将炮炙得到的中药饮片送入干燥机构9进行晾干处理;干燥机构9的出料口通过第五传输带10与打包机构11的进料口连接,并对晾干后的中药饮片进行打包处理。其中,蒸煮机构3、烘干机构5、炮炙机构7、干燥机构9和打包机构11均可采用现有的设备。

22.本发明中破碎清洗机构1包括壳体101、进料管102、排液管104、出料漏斗121、出料管123、电机108、转轴109、搅拌叶片110和导流板111;如图1、图2所示,壳体101为竖直设置的中空圆柱体结构,且其下半部分呈倒圆台状;在壳体101的上表面中间位置还竖直设有进料管102,且该进料管102的下端竖直向下延伸至壳体101的内部,并与壳体101的内部连通;其中,在进料管102的上端还套接设有第一密封盖103,该第一密封盖103与进料管102相匹配,且二者之间密封螺接,从而对壳体101的内部起到保护作用。

23.本发明在壳体101的外侧壁一侧偏下位置还垂直设有排液管104,该排液管104设于电机108的相反一侧,且其一端垂直延伸至壳体101的内部,并与壳体101的内部连通;如图1、图2所示,在排液管104的一端内部还套接设有滤网107,且该滤网107与排液管104的内部相匹配;在排液管104的另一端还套接设有第二密封盖105,第二密封盖105与排液管104相匹配,且二者之间密封螺接;其中,在排液管104上还竖直固定设有第一电磁阀106,且该第一电磁阀106设于第二密封盖105与壳体101之间,从而便于通过第一电磁阀106来控制排液管104的排放。

24.如图1、图2所示,在壳体101的下表面中间位置还垂直嵌入设有出料漏斗121,该出料漏斗121的上端竖直向上延伸至壳体101的内部,且与壳体101的内部连通,出料漏斗121的下端通过第三电磁阀122与竖直设置的出料管123上端连通,且出料管123的下端通过第一传输带2与蒸煮机构3的进料口连接。

25.如图1、图2所示,在排液管104的一端下边沿还水平倾斜设有支撑板119,且该支撑板119的倾斜角度为2

°

~5

°

,支撑板119的一端与壳体101的内侧壁固定连接,且其另一端朝出料漏斗121的方向倾斜向下设置,从而便于将排液管104处的中药原料汇集到出料漏斗121处。

26.本发明在壳体101的内部偏下位置还水平倾斜设有导流板111,该导流板111设于每一个搅拌叶片110的正下方,且其倾斜角度为2

°

~5

°

;如图1、图2所示,导流板111的下端密封抵紧在排液管104与支撑板119的接合处,且其上端倾斜延伸出壳体101的外侧壁,并与壳体101活动插接;其中,在导流板111的上端与壳体101的接合处还倾斜固定设有密封垫116,该密封垫116为与导流板111相匹配的中空长方体结构,且与壳体101嵌入式固定连接。

27.如图1、图2所示,在导流板111超出壳体101的部分上下两侧还对称设有限位板115,每一个限位板115均为倾斜设置的长方形结构,且均与导流板111的倾斜角度相一致,并分别与壳体101的外侧壁固定连接;在上面一个限位板115的上表面中间位置还竖直设有销轴114,销轴114的下端竖直向下依次贯穿上面一个限位板115、导流板111以及下面一个限位板115,并对导流板111进行水平方向限位。

28.如图1、图2所示,在导流板111的上端与壳体101内侧壁的接合处还设有刮料板113,该刮料板113为长方形结构,且其一端通过合页112与壳体101的内侧壁旋转连接,刮料板113的另一端搭接在导流板111的上表面上,并对导流板111上的中药原料进行清理。

29.本发明在壳体101的外侧壁一侧中间位置处还水平垂直固定设有电机108,且电机108的输出端垂直延伸至壳体101的内部,并与同轴心设置的转轴109的一端联动连接,转轴109的另一端与壳体101的内侧壁垂直转动连接,且在其上沿轴向还依次间隔套接设有数个搅拌层,如图1、图2所示,在每一个搅拌层内沿其圆周方向还分别均布间隔设有数个搅拌叶片110,每一个搅拌叶片110的一端分别与转轴109固定连接,且在电机108的驱动下,搅拌叶

片110对壳体101内的中药原料进行破碎处理;其中,每一个搅拌层内的搅拌叶片110围成的直径呈递增设置,且每一个搅拌叶片110另一端与导流板111上表面之间的间距均相等,从而确保对中药原料进行彻底地破碎。

30.如图1、图2所示,在壳体101的内部偏上位置还水平设有u形结构的水管117,该水管117的一端与壳体101的内顶面密封固定连接,且其另一端竖直向上延伸出壳体101的上表面,并与第二电磁阀120固定连接;其中,水管117分别与进料管102以及每一个搅拌叶片110互不干涉设置,且在其底部沿其长度方向还间隔设有数个喷淋嘴118,每一个喷淋嘴118分别与水管117密封连通,且其喷淋端均朝下设置,并对壳体101的内部进行喷淋。

31.本发明的一种中药饮片全自动生产线的生产工艺,包括以下步骤:步骤一:将分拣后的中药原料通过进料管102投入至壳体101内,并通过破碎清洗机构1进行破碎、清洗和沥干处理;在上述步骤中,通过喷淋嘴118对壳体101内的中药原料进行喷淋,同时在电机108的驱动下,搅拌叶片110对中药原料进行搅拌清洗,并进行破碎处理;然后打开第二密封盖105,当排出的水不再浑浊时停止喷淋管喷淋,并继续通过搅拌叶片110对中药原料进行搅拌,从而达到沥干的效果;当排液管104不再排水时,拔出销轴114,向外取出导流板111使之与壳体101分开,同时刮料板113对导流板111上的中药原料进行清理,再由出料管123通过第一传输带2送入至蒸煮机构3。

32.步骤二:将沥干后的中药原料送入蒸煮机构3,在90~120℃的蒸煮温度下,进行蒸煮处理1~2h。

33.步骤三:将蒸煮后的中药原料送入烘干机构5,在30~50℃的烘制温度下,进行烘干处理,直至七成干;在上述步骤中,烘干机构5内可设置电加热装置,也可设置循环热水来进行热交换,从而达到烘干的效果。

34.步骤四:将烘干后的中药原料送入炮炙机构7,在400~500℃的炮炙温度下,进行炮炙处理10~20min,并得到中药饮片。

35.步骤五:将炮炙得到的中药饮片送入干燥机构9进行晾干处理;在上述步骤中,干燥机构9内可设置风扇进行风冷冷却,从而达到晾干的效果。

36.步骤六:在第五传输带10上对晾干后的中药饮片进行筛选质检,再送入至打包机构11进行打包处理。

37.本发明的有益效果:(1)本发明实现了中药饮片的全自动化生产,提高了生产效率,节约了生产成本,保障了生产质量;(2)本发明通过设置破碎清洗机构1,集破碎、清洗、沥干为一体,从而提高了生产效率,节约了生产成本,保障了生产质量。

38.上面所述的实施例仅仅是本发明的优选实施方式进行描述,并非对本发明的构思和范围进行限定,在不脱离本发明设计构思的前提下,本领域中普通工程技术人员对本发明的技术方案作出的各种变型和改进均应落入本发明的保护范围,本发明的请求保护的技术内容,已经全部记载在技术要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1