一种带驱动头的微创手术细长轴组件的制作方法

一种带驱动头的微创手术细长轴组件

本技术是名称为:一种用于微创手术的细长轴组件和手术器械、申请日为:2019年05 月15日、申请号为:201910400368.x的发明专利申请的分案申请。

技术领域

1.本发明涉及手术器械,尤其涉及一种带驱动头的微创手术细长轴组件。

背景技术:

2.腔镜手术(包括硬管腔镜,纤维内窥镜),即采用加长的腔镜手持器械,经由自然腔道或构建的穿刺通道进入患者体内,完成组织抓取,剪切,分离,凝血,缝合闭合等操作。相对于传统开腹手术,其主要优势在于减小创伤和减轻病痛及加速恢复。腔镜手术中,医生通常只能借助器械触及患者内脏器官,无法用手直接感知;另外腔镜手术医生的视野严重受限,只能借助内窥镜及影像系统实时观测器械工作头部的局部区域。由于术中医生视野受限且缺乏触觉反馈,因此对于腔镜手持器械(腔镜剪刀,腔镜抓钳,腔镜分离钳等) 的精确性,一致性,操控性等方面提出了很高的要求。

3.到目前为止,重复使用的腔镜手持器械(简称复用器械)占据市场主导地位,一次性使用的腔镜手持器械(简称一次性器械)临床应用相对较少。然而很多医学文献深入剖析了复用器械存在诸多问题,一篇名为safety evaluation of surgical instruments,a thesissubmitted for the degree of philosophy doctor(phd)of university of dundee,february 2017的博士论文,详细总结了复用器械的清洗,配送和使用中存在的不可靠不可控问题,例如人体血液中的离子极易腐蚀不锈钢复用器械,到目前为止尚无可靠的解决方案。

4.一次性器械可有效解决复用器械的诸多问题,然而优质的一次性器械成本太高。一篇名为reducing the cost of laparoscopy:reusable versus disposable laparoscopic instruments, minimally invasive surgery,volume 2014的研究论文,其研究表明一次性器械的应用成本约为复用器械应用成本的10倍。价格高昂的一次性器械加重了患者的负担,严重阻碍了腔镜手术的发展。器械成本主要包括零件制造成本,组装成本,灭菌成本,储运成本等。在保证甚至优化其功能性能前提下,降低成本非常难。其中最困难的挑战之一就是如何改进器械的头部结构。到目前为止,现有腔镜器械大量使用销钉铆接形成转动关节。关节销的铆接固定必须非常精细:第一需确保销钉的刚性和硬度足够,第二需确保铆接牢固以防销钉脱落,第三需确保销钉与匹配孔的间隙合理,可顺滑的转动。关节销的铆接通常需要由经验丰富的高级技工多次手工修配完成,并经过多次验证和确认,这大大增加了器械的制造成本。优化设计并制造出性能接近,等同甚至超越复用器械的一次性使用腔镜手持器械,同时又显著降低整体的成本,非常困难但意义重大。

技术实现要素:

5.因此,为解决现有问题,提出一种可有效降低制造成本的安装基座,细长轴组件和

手术器械。

6.在本发明的又一个方面,提出一种细长轴组件,包含基座及与之匹配的第一颌,第二颌和驱动头。所述基座包含轴肩及延伸至远端的第一固定臂和第二固定臂。所述第一颌包含第一颌尾和连接其的第一颌腕及延伸至远端的第一颌头;所述第二颌包含第二颌尾和连接其的第二颌腕及延伸至远端的第二颌头。第一颌尾和第二颌尾被夹在第一固定臂和第二固定臂之间,第一颌尾与第一固定臂构成第一转动副,第二颌尾与第二固定臂构成第二转动副;驱动头被夹在第一颌尾和第二颌尾之间,所述驱动头与第一颌尾构成第一凸轮副,所述驱动头与第二颌尾构成第二凸轮副。驱动头可沿中心轴方向平移,驱动所述第一凸轮副中发生相对滑动从而迫使第一转动副相互转动,驱动所述第二凸轮副中发生相对滑动从而迫使第二转动副相互转动。

7.一种实现方案中,所述第一转动副包含第一外侧副和第一内侧副,所述第二转动副包含第二外侧副和第二内侧副。

8.一种具体的方案中,第一外侧副包含部分圆柱固定面和切口特征,所述第一内侧副包含部分圆柱体和窄体特征,所述部分圆柱固定面和部分圆柱体构成第一转动副,当第一转动副旋转至窄体特征和切口特征相对齐时,第一转动副可脱离。

9.又一种具体的方案中,所述细长轴组件包含极限状态,临界状态和工作状态,且满足以下关系:le1<lu1,lw1≤le1;其中,lu1为驱动头极限位移,le1为驱动头临界位移,lw1为驱动头工作位移。

10.一种实施方案中,所述第一,第二颌尾被夹在第一固定臂和第二固定臂之间并自由接触而无额外的销轴固定或额外固定措施。又一种实施方案中,所述驱动头被夹在第一颌尾和第二颌尾之间并自由接触而无额外固定措施。

11.又一具体实施方案中,所述第一颌,第二颌,驱动头和基座满足如下关系: hw1+hj2+δ2=hb1;其中:hw1为第一颌腕的厚度尺寸,hj2为第二颌尾的厚度,δ2为加工误差,hb1为基座的第一固定臂和第二固定臂的间距。

12.又一具体实施方案中,所述细长轴组件的工作张角awork,当0

°

≤awork≤60

°

时,第一颌腕始终与第二颌尾接触,第二颌腕始终与第一颌尾接触,所述第一颌腕(第二颌腕)的外形设计成可避开所述驱动头的轴向运动轨迹。

13.又一种方案中,所述驱动头被夹在第一颌尾和第二颌尾之间并自由接触而无额外销钉固定或额外固定措施。

14.又一种具体的实施方案中,所述第一颌,第二颌,驱动头和基座满足如下关系: hj1+hj2+hd1+δ1=hb1;其中:hj1为第一颌尾的厚度;hj2为第二颌尾的厚度;hd1 为驱动块体的厚度;hb1为第一,第二固定臂的间距,δ1为加工误差。

15.又一种具体的实施方案中,所述第一颌尾包含环形的第一从动槽,所述驱动头包含第一驱动凸耳,所述第一驱动凸耳与第一从动槽匹配构成第一凸轮副,并满足如下几何关系:lj1≥ld1;其中lj1为第一从动槽的槽远端的几何形心与第一转动副轴线沿着扣合面的最短距离,ld1第一驱动凸耳轴心线与中心轴的最短距离。

16.又一种具体的实施方案中,所述第一颌尾包含第一从动槽和第一从动槽近端开口构成近端开放的第一从动槽,所述驱动头包含第一驱动凸耳,所述第一驱动凸耳和第一从

动槽匹配构成第一凸轮副。所述细长轴组件包含极限状态,临界状态和工作状态三种状态,极限状态时第一驱动凸耳与第一从动槽完全脱离;临界状态时第一驱动凸耳与所述第一从动槽近端开口相对齐;工作状态时第一驱动凸耳与第一从动槽匹配构成第一凸轮副。

17.又一种具体的实施方案中,所述基座,包含轴肩及延伸至远端的第一固定臂和第二固定臂,其中,轴孔贯穿轴肩,运动基面和扣合面大致垂直相交,其交线与所述轴孔的第一中心轴基本重合;所述第一固定臂的远端包含由第一安装面朝向运动基面延伸的第一凸台或由第一安装面朝向固定臂内部凹陷的第一固定孔;所述第二固定臂的远端包含由第二安装面朝向运动基面延伸的第二凸台或由第二安装面朝向固定臂内部凹陷的第二固定孔;所述第一凸台或第一固定孔用以安装第一颌并与之构成可快拆的第一转动副;所述第二凸台或第二固定孔用以安装第二颌并与之构成可快拆的第二转动副。

18.一种方案中,基座包含第一凸台,所述第一凸台包含横截面直径为df1的第一固定圆柱部分和截面宽度为bf1的第一窄体特征,其中bf1<df1。所述第一圆柱部分用以连接第一颌构成第一转动副。所述第一窄体特征使得第一颌能以某个特定角度旋转装配到基座中与第一凸台构成第一转动副,同时第一颌能以某个特定角度旋转拆卸使第一转动副脱离。

19.又一种方案中,所述第一窄体特征与所述扣合面形成夹角ap1,所述0≤ap1≤45

°

。第一颌在工作中旋转到任意角度的过程中,可增大第一转动副的动态配合面积(动态接触面积。

20.又一种方案中,基座同时包含第一凸台和第二凸台,第一凸台的延伸高度hf1,第二凸台的延伸高度hf2,第一固定臂和第二固定臂的间距hb1,其中hf1<0.5*hb1,hf2< 0.5*hb1。

21.又一种方案中,所述轴孔的直径cd1,所述第一凸台和第二凸台之间的最小距离l1,其中cd1<l1。

22.又一种方案中,基座还包含由轴肩延伸至第一凸台临近区域并与第一固定臂连成一体的高度为hr1的第一加强臂,以及由轴肩延伸至第二凸台临近区域并与第二固定臂连成一体的高度为hr2的第二加强臂;第一固定臂和第二固定臂的间距hb1,其中hr1≤0.5*hb1, hr2≤0.5*hb1。第一加强臂提高了第一固定臂的变形刚度从而使固定更牢固和应用中的变形更小,器械运动更顺畅和精确。

23.又一种方案中,所述第一,第二加强臂具有恰当的长度length,使得所述第一固定臂和第二固定臂具备足够的弹性和足够的刚度,所述第一固定臂和第二固定臂无需额外固定措施,仅依靠第一,第二固定臂自身的弹力给予安装在第一固定臂和第二固定臂之间的零件足够的固定力,既防止被固定物脱落又防止固定力太大阻碍被固定物的灵活运动。

24.在本发明的又一个方面,提出一种静管组件包含前述任意一种基座及与之相连接的中空管,所述中空管包含管远端和管近端及其间延伸的管壁,所述管远端与所述轴肩相连接。

25.一种实现方案中,静管组件的基座采用金属粉末注射成型制造,所述基座与中空管之间采用焊接连接。

26.又一种实现方案中,静管组件的轴肩包括延伸至近端的固定壁,所述基座采用金属粉末注射成型制造,所述中空管采用热塑性材料制造,然后采用胶水粘接方式或者加热过盈配合法或者采用二次注塑法将所述中空管的管远端包覆在所述固定壁的外表面。

27.又一种实现方案中,静管组件的轴肩包括延伸至近端的固定壁,所述固定壁的外表面还包括一个或多个凹陷部位和/或一个或多个凸起部位,所述基座采用金属粉末注射成型制造,所述中空管采用金属材料制造,所述中空管的管远端包裹在所述固定壁的外表面并以机械外力挤压变形法使得所述中空管与所述固定壁连接起来。

28.又一种实现方案中,静管组件的基座与第一颌构成可快装快拆的第一转动副,与第二颌构成可快装快拆的第二转动副,所述第一转动副和第二转动副的拆卸和重装过程中不产生额外零件。

29.又一种实现方案中,所述基座同时包含第一凸台和第二凸台,其中第一凸台包含横截面直径为df1的第一固定圆柱部分和截面宽度为bf1的第一窄体特征,其中bf1<df1;所述第一圆柱部分用以连接第一颌构成第一转动副。

30.又一种实现方案中,所述基座同时包含第一固定孔和第二固定孔,其中第一固定孔包含直径为df3的第一圆柱面和宽度为bf3的第一切口,其中bf3<df3;所述第一圆柱面用以连接第一颌构成第一转动副。

31.在本发明的又一个方面,提出一种用于微创手术的手术器械,包含前述细长轴组件,还包含与细长刚组件连接的手柄组件。

附图说明

32.为了更充分的了解本发明的实质,下面将结合附图进行详细的描述,其中:图1是基座30的侧面示意图;图2是基座30由远端向近端的投影视图;图3是基座30a的侧面示意图;图4是基座30b的侧面示意图;图5是图4的5-5剖视图;图6是基座30c的侧面示意图;图7是基座30d的侧面示意图;图8是图7的8-8剖视图;图9是基座30e的侧面示意图;图10是基座30e由远端向近端的投影视图;图11是基座30f的远端向近端的投影视图;图12是图11的12-12剖视图;图13是基座30g的侧面示意图;图14是基座30g由远端向近端的投影视图;图15是图13的15-15剖视图;图16是基座30h的侧面示意图;图17是基座30h由远端向近端的投影视图;图18是基座30i的侧面示意图;图19是图18的19-19剖视图;图20是图19的20-20剖视图;图21是静管组件4的侧面示意图;

图22是图21的22-22剖视图;图23是动杆组件5的侧面示意图;图24是动杆组件5由远端向近端的投影视图;图25是工作颌10的立体示意图;图26是工作颌20的立体示意图;图27是细长轴组件2的临界状态示意图;图28是细长轴组件2的头部局部立体示意图;图29是细长轴组件2的头部局部侧面投影示图;图30是工作颌20a的立体示意图;图31是第一颌10b(第二颌20b)的内侧投影视图;图32是第一颌10b(第二颌20b)的垂直于咬合面的投影视图;图33是细长轴组件2b的装配方法示意图;图34是细长轴组件2b的头部局部侧面投影示图;图35是细长轴组件2b的头部局部立体示意图(由近端向远端的视角);图36是细长轴组件2b的头部局部立体示意图(由远端向近端的视角);图37是细长轴组件2c的头部局部立体示意图(基座被隐藏);图38是图37所示细长轴组件的侧面投影视图(基座被显示);图39是图38的39-39剖视图;图40是图38的40-40剖视图;图41是图38的41-41剖视图;图42是器械1的手柄侧面示意图;在所有的视图中,相同的标号表示等同的零件或部件。

具体实施方式

33.这里公开了本发明的实施方案,但是,应该理解所公开的实施方案仅是本发明的示例,本发明可以通过不同的方式实现。因此,这里公开的内容不是被解释为限制性的,而是仅作为权利要求的基础,以及作为教导本领域技术人员如何使用本发明的基础。

34.参考图1,为方便表述,后续凡接近操作者的一方定义为近端,而远离操作者的一方定义为远端。进行腔镜手术时,通常使用穿刺套管组件(未示出)在患者体壁建立器械进出患者体内的手术通道,各种微创器械,例如器械1就可以通过套管组件形成的通道插入到体腔。术中可能需要同时使用一个或多个套管组件,而器械1也根据手术需要配置一个或多个进行同时操作。

35.一种典型的腔镜手持器械1包含基座30。图1-2详细描绘了所述基座30的结构和组成。所述基座30包含轴肩31及延伸至远端的第一固定臂33和第二固定臂34,所述第一,第二固定臂形成间距为hb1的安装空间300。轴孔32贯穿轴肩31,运动基面371和扣合面 372大致垂直相交,其交线与所述轴孔32的第一中心轴37基本重合。所述第一固定臂33 的远端包含从第一安装面330朝向运动基面371延伸的高度为hf1的第一凸台331;所述第二固定臂34的远端包含从第二安装面340朝向运动基面371延伸的高度为hf2的第二凸台 341。所述安装面330,安装面340与所述基面371三者大致平行。一种方案中,hf1+hf2 <hb1。

36.又一种方案中,所述第一凸台331,第二凸台341分别处于所述扣合面372的两侧且不对称;所述第一凸台331,第二凸台341分别处于所述基面371的两侧且不对称。

37.又一种案中,所述轴孔32的直径cd1,所述第一凸台331和第二凸台341之间的最小距离l1,其中cd1<l1。

38.图3描绘了本发明的又一基座30a。图3中几何结构的标号与图1-2中相应的标号相同,表示相同标号的结构是基本等同的。后文不同实施例中凡相同标号表示其结构基本等同。所述基座30a与所述基座30的结构相似,主要区别在于凸台设置。简要的,所述基座 30a包含包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂 34。基座30a的第一固定臂33的远端包含从第一安装面330朝向运动基面371延伸的第一凸台331a;基座30a的第二固定臂34的远端包含从第二安装面340朝向运动基面371延伸的第二凸台341a。即以第一凸台331a替代所述基座30的第一凸台331,以第一凸台341a 替代所述基座30的第二凸台341,从而构成新的基座30a。

39.一种具体的方案中,所述第一凸台331a包含横截面直径为df1的第一固定圆柱部分 333a和截面宽度为bf1的第一窄体特征334a,其中bf1<df1。一种可选的方案中,所述第一圆柱固定部分333a包含两个相向布置的圆柱面,而所述第一窄体特征包含两个相向布置的切平面,然而也可以只包含一个切平面或者异形切除面,形成含有部分圆柱体和部分窄体的异形圆柱体331a(或称为异形棱柱体331a)。一种实现方案中,所述第二凸台341a包含横截面直径为df2的第二固定圆柱部分343a和截面宽度为bf2的第二窄体特征344a,其中bf2<df2。一种可选的方案中,所述第二圆柱固定部分343a包含两个相向布置的圆柱面,而所述第二窄体特征344a包含两个相向布置的切平面,然而也可以包含一个切平面或者异形切除面,形成含有部分圆柱体和部分窄体的异形圆柱体341a(或称为异形棱柱体341a)。

40.一种优选的方案中,所述窄体特征334a与所述扣合面372形成夹角ap1,所述窄体特征344a与所述扣合面372形成夹角ap2,一种具体的实现方案中,所述0≤ap1≤45

°

, 0≤ap2≤45

°

。

41.图4-5描绘了本发明的又一基座30b。所述基座30b与所述基座30的结构相似,主要区别在于凸台设置。简要的,所述基座30b包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂34。基座30b的第一固定臂33的远端包含从第一安装面330朝向固定臂内凹陷的第一固定孔331b;基座30b的第二固定臂34的远端包含从第二安装面340朝向固定臂内凹陷的第二固定孔341b。即以第一固定孔331b替代所述基座30 的第一凸台331,以第二固定孔341b替代所述基座30的第二凸台341,从而构成新的基座 30b。

42.图6描绘了本发明的又一基座30c。所述基座30c与所述基座30的结构相似,主要区别在于固定孔的设置。简要的,所述基座30c包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂34。基座30c的第一固定臂33的远端包含从第一安装面330朝向固定臂内凹陷的第一固定孔331c;基座30c的第二固定臂34的远端包含从第二安装面340朝向固定臂内凹陷的第二固定孔341c。所述第一固定孔331c包含直径为df3 的第一圆柱面333c和宽度为bf3的第一切口334c,所述切口334c切去部分所述第一固定孔331c,形成半开口结构,bf3<df3。所述第二固定孔341c包含直径为df4的第二圆柱面 343c和宽度为bf4的第二切口344c,所述切口344c切去部分所述第二固定孔341c,形成半开口结构,bf4<df4。即以含切口的第一固定孔331c替代所述基座30b的第一固定孔 331b,以含切口的第二固定

孔341c替代所述基座30b的第二固定孔341b,从而构成新的基座30c。

43.图7-8描绘了本发明的又一基座30d。所述基座30d与所述基座30的结构相似,主要区别在于固定孔的设置。简要的,所述基座30d包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂34。基座30c的第一固定臂33的远端包含从第一安装面330朝向运动基面371延伸的第一凸台331a;基座30c的第二固定臂34的远端包含从第二安装面340朝向固定臂内凹陷的第二固定孔341b。即以第二固定孔341b替代所述基座30a的第二凸台341a,从而构成新的基座30d。

44.图9-10描绘了本发明的又一基座30e。所述基座30e与所述基座30的结构相似,主要区别在于固定孔的设置。简要的,所述基座30e包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂34。基座30c的第一固定臂33的远端包含从第一安装面330朝向固定臂内凹陷的第一固定孔331c;基座30c的第二固定臂34的远端包含从第二安装面340朝向运动基面371延伸的第二凸台341。即以第二凸台341替代所述基座 30c的第二固定孔341c,从而构成新的基座30e。

45.图11-12描绘了本发明的又一基座30f,所述基座30f与所述基座30d的结构基本相同,区别仅在于所述基座30的第一凸台331a和第二固定孔341b分别处于所述运动基面371 的两侧且位置关系对称(第一凸台331a和第二固定孔341b的轴线共轴)。

46.图13-15描绘了本发明的又一基座30g,所述基座30g与所述基座30a的结构近似。简单的说,所述基座30c包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂 33,第二固定臂34,第一凸台331a和第二凸台341a。所述基座30g还包含由轴肩31延伸至第一凸台331a临近区域并与第一固定臂33连成一体的高度为hr1的第一加强臂339g,以及由轴肩31延伸至第二凸台341a临近区域并与第二固定臂34连成一体的高度为hr2的第二加强臂349g。所述第一,第二加强臂可较大程度的提高第一,第二固定臂的变形刚度。一种设计方案中,所述第一加强臂339g和第二加强臂349g分别处于所述扣合面372的两侧且不对称。一种具体的方案中,hr1≤0.5*hb1,hr2≤0.5*hb1,这种设置既可以较大程度的提高第一,第二固定臂的变形刚度,又可以简化基座30g的制造工艺,大幅度的降低零件制造成本。

47.图16-17描绘了本发明的又一基座30h,所述基座30h与所述基座30g的结构近似。简单的说,所述基座30c包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂 33,第二固定臂34。所述第一固定臂33的远端包含由一个第一圆柱面332h和多个侧平面 333h构成的第一棱柱331h,所述第一圆柱面332h和多个侧平面333h的交线处于同一个虚拟圆柱面上。所述第二固定臂34的远端包含由一个第二圆柱面342h和多个侧平面343h构成的第二棱柱341h,所述第二圆柱面342h和多个侧平面343h的交线处于同一个虚拟圆柱面上。所述基座30g还包含由轴肩31延伸至第一棱柱331h临近区域并与第一固定臂33连成一体的高度为hr1的第一加强臂339h,以及由轴肩31延伸至第二凸台341a临近区域并与第二固定臂34连成一体的高度为hr2的第二加强臂349h。所述第一,第二加强臂可较大程度的提高第一,第二固定臂的变形刚度。一种设计方案中,所述第一加强臂339g和第二加强臂349g分别处于所述扣合面372的两侧且不对称。一种具体的方案中,hb1>hr1> 0.5*hb1,hb1>hr2>0.5*hb1,这种设置既可以较大程度的提高第一,第二固定臂的变形刚度,又可以简化基座30h的制造工艺,大幅度的降低零件制造成本。基座30h与基座30g 相比,基座30h的制造工艺更加简化,同时其第一,第二臂的变形刚度更大。

48.本领域的技术人员结合本发明已披露的图形和前文相应的描述应该可以理解,所述基座30,30b,30c,30d,30e,30f均可以增加与基座30g相同或相似的第一,第二加强臂;所述基座30b,30c可增加与基座30h相同或相似的第一,第二加强臂;较大程度的提高第一,第二固定臂的变形刚度的同时不增加基座的制造成本。

49.图18-20描绘了本发明的又一基座30i,所述基座30i与所述基座30g的结构近似。简单的说,所述基座30c包含轴肩31,轴孔32,运动基面371,扣合面372,第一固定臂33,第二固定臂34,第一凸台331,第二凸台341。所述基座30i还包含由轴肩31延伸至第一凸台331临近区域并与第一固定臂33连成一体的高度为hr1的第一加强臂339i,以及由轴肩31延伸至第二凸台341临近区域并与第二固定臂34连成一体的高度为hr2的第二加强臂349i。所述第一,第二加强臂可较大程度的提高第一,第二固定臂的变形刚度。

50.一种设计方案中,所述第一加强臂339i包含第一限位圆柱部分337i,所述第二加强臂349i包含第二限位圆柱部分347i,图19-20展示的第一,第二限位圆柱部分与轴孔32的直径相等,然而所述圆柱部分337i,347i的直径也可以小于轴孔32的直径。

51.一种设计方案中,所述第一加强臂339i(第二加强臂349i)的具有足够的恰当的长度length,使得所述第一固定臂33和第二固定臂34具备足够的弹性和足够的刚度,则所述第一固定臂和第二固定臂无需额外固定措施,仅依靠第一,第二固定臂自身的弹力给予安装在第一固定臂和第二固定臂之间的零件足够的固定力,实现即防止被固定物脱落又防止固定力太大从而阻碍被固定物的灵活运动。具体的取值可采用有限元法计算和试验验证取得。

52.所述基座30(30a,30b,30c,30d,30e,30f,30g,30h,30i)有多种方法制造,例如用金属棒材去除材料(例如铣屑)或者多个零件组合焊接,或者采用3d打印法制造。为了较大幅度的降低零件的制造成本以用于一次性器械中,优选金属粉末注射成型(powdermetalinjectionmoldingtechnology,后文简称mim)或金属铸造(简称mc工艺)或高强度塑料注塑成型(简称im工艺)生产所述基座。mim是将现代塑料注射成型技术引入粉末冶金领域而形成的一门新型粉末冶金成型技术。简单的说,首先制备金属粉末(例如17-4ph,sus316,sus440不锈钢金属粉末等),然后将固体粉末与有机粘结剂均匀混练,然后在加热塑化状态下用注射成形机注入模腔内固化成形,然后用化学或热分解的方法将成形坯中的粘结剂脱除,最后经烧结致密化得到最终产品。采用mim工艺进行大批量生产,既满足精度和强度要求,又能将单件成本大幅度降低。本领域的技术人员应该能够理解,采用mim工艺制造时,基座30(30a,30b,30c,30g,30h,30i)的模具制造成本更低而零件生产效率相对更高。

53.参考图21-22,一种静管组件4包含前述任意一种基座及与之相连接的中空管40,所述中空管40包含管远端41和管近端49及其间延伸的管壁45,所述管壁45限定出与所述轴孔32大致同心的中心通孔46,所述管远端41与所述轴肩31相连接。本领域的技术人员应该可以理解,所述基座与所述中空管40可采用多种连接方式,包括但不限于焊接,螺纹连接,胶水粘接等等。如图22所示,优选的,所述轴肩31还包括延伸至近端的固定壁35。一种可选的方案中所述固定壁35的外表面还包括一个或多个凹陷部位351,和/或一个或多个凸起部位353;然而所述固定壁35的外表面也可以是光滑无凸凹结构的平面或曲面。一种方案中,所述中空管40采用热塑性材料制造,然后采用胶水粘接方式,或者过盈配合方式(可以加热辅助装配),或者采用二次注塑法将所述中空管40的管远端41包覆在所述固定壁35的外表

面(如图22所示)。所述二次注塑法,即预先将所述基座放入设计好的注塑模具中,再注塑所述中空管40使其连成整体。又一种方案中,所述中空管40采用金属材料制造(例如不锈钢材料),将所述中空管40的管远端41套在所述固定壁35的外表面并采用挤压变形法使得所述中空管40与所述固定壁35连接起来,例如采用冲压工具或液压工具在所述管远端41的外周施加挤压力迫使所述管远端41向内部收缩变形使其与所述固定壁35连接起来。

54.参考图23-24,一种动杆组件5包含驱动头70和与之连接的驱动杆80。所述驱动头 70包含第二中心轴71,虚拟第一横平面711和虚拟第一纵平面712大致垂直相交,其交线与所述第二中心轴71基本重合。第一平移面74和第二平移面75与所述纵平面712基本平行的并限定出厚度为hd1的驱动块体73。第一驱动凸耳740由所述平移面74向所述块体 73外部延伸高度hp1;第二驱动凸耳750由所述平移面75向所述块体73外部延伸高度hp2。第一驱动凸耳740几何形心与中心轴71的距离为ld1,第二驱动凸耳750几何形心与中心轴71的距离为ld2,ld1与ld2可以相等或不等。一种方案中,所述第一驱动凸耳740和第二驱动凸耳750处于所述纵平面712的两侧且不对称;所述第一驱动凸耳740和第二驱动凸耳750处于所述横平面711的两侧且不对称。所述第一平移面74和第二平移面75向近端延伸与驱动颈部72相交,所述凸耳740(或凸耳750)沿轴线方向与驱动颈部72的最短距离ldx1。所述驱动杆80包含杆远端81和杆近端89及其间延伸的杆部分85,所述杆近端89包含大致垂直驱动杆轴线的环形切槽88,所述杆远端81与所述驱动颈部72相连接,所述驱动杆80的轴线与所述第二中心轴71大致重合。

55.参考图25和图29,一种工作颌10,其近端包含由第一外侧面11和第一内侧面12 限定的厚度为hj1的第一颌尾13。第一基孔14由所述第一外侧面11向颌尾13内部凹陷,而第一从动槽15由所述第一内侧面12向颌尾13内部凹陷。第一颌腕16与所述第一颌尾 13连成整体并向远端延伸形成第一颌头19。所述第一基孔14包含直径为dr1的第一圆柱基面142和宽度为br1的第一切口141,所述切口141切去部分所述圆柱基面142,形成半开口结构。一种可选的方案中,br1<dr1。所述第一从动槽15包含宽度尺寸为ss1的第一从动槽近端开口151。图25所示第一从动槽15没有贯穿第一外侧面11,也可完全贯穿颌尾13;图25所示第一基孔14完全贯穿颌尾13,也可不穿透至所述第一内侧面12。

56.参考图26和图29,一种工作颌20,其近端包含由第二外侧面21和第二内侧面22 限定的厚度为hj2的第二颌尾23。第二基柱24由所述第二外侧面21向颌尾外部延伸凸起,而第二从动槽25由所述第二内侧面22向颌尾23内部凹陷。第二颌腕26与所述第二颌尾 23连成整体并向远端延伸形成第二颌头29。

57.参考图27-29,一种细长轴组件2,包含基座30d和中空管40组成的静管组件,动杆组件5,工作颌10和工作颌20。其中第一颌尾13和第二颌尾23被夹在基座30d的第一固定臂33和第二固定臂34之间,第一安装面330与第一外侧面11相匹配,第二安装面340 与第二外侧面21相匹配。所述第一凸台331a与第一基孔14相匹配构成第一转动副100;第二固定孔341b与第二基柱24相匹配构成第二转动副200。

58.驱动头70被夹在第一颌尾和第二颌尾之间,其中第一平移面74与第一内侧面12相匹配;第二平移面75与第二内侧面22相匹配;第一驱动凸耳740与第一从动槽15相匹配构成第一凸轮副700;第二驱动凸耳750与第二从动槽25相匹配构成第二凸轮副800(图中未示出)。所述驱动头70可沿轴线方向平移运动,迫使第一驱动凸耳740与第一从动槽 15产生相

对运动从而驱动第一颌10绕第一转动副100旋转;第二驱动凸耳750与第二从动槽25产生相对运动从而驱动第二颌20绕第二转动副200旋转。

59.现参考图27-29,又一种设计方案中,所述细长轴组件2包含极限状态,临界状态和工作状态三种状态,与之相应的所述驱动头70包含包括极限位移lu1,临界位移le1和工作位移lw1(位移测量方式:第一驱动凸耳740与第一凸台331a沿轴线方向的最短距离)。图27-28中将所述基座30d进行了透视化(虚拟)处理,用双点画线表示,以后凡以双点划线表示的结构,均表示透视化(虚拟)处理。

60.极限状态:lu1<ldx1,极限状态下第一凸轮副可相互脱离,即工作颌10可绕第一转动副旋转使第一驱动凸耳740与第一从动槽15完全脱离,颌尾的形状和尺寸设计成其旋转过程中与所述驱动颈部72不相互干涉,称此种状态为极限状态。

61.临界状态:le1<lu1,工作颌可绕第一转动副100旋转使第一驱动凸耳740与所述第一从动槽近端开口151a相对齐。此种临界状态下,当由近端向远端移动所述驱动头70,则凸耳740与从动槽15完全脱离,即转变为极限状态;当由远端向近端移动所述驱动头70,则凸耳740与从动槽15相互配合,转变为工作状态。

62.工作状态:lw1≤le1,所述第一驱动凸耳740经由第一从动槽近端开口151进入第一从动槽15并与之匹配构成第一凸轮副700。工作状态中,当由近端向远端移动所述驱动头70,所述第一凸轮副700(第二凸轮副800)间产生相对滑动,从而推动工作颌10(工作颌20)绕转动副旋转张开或闭合。

63.所述细长轴组件2可快速的拆卸和装配,而且装配和拆卸过程中都不需要安装或拆卸细小的销轴或其他细小零散部件,因此可以较大程度的提高装配和拆卸的效率,从而大幅度降低装配成本和成品报废率,从而大幅度降低一次性器械的整体成本。其装配方法,简单的说,先将驱动头70置于基座30d中,先将工作颌20装入,调整使第二驱动凸耳750 与第二从动槽25匹配构成第二凸轮副800并使第二固定孔341b与第二基柱24相匹配构成第二转动副200;再将驱动头置于极限位移lu1,将第一窄体特征334a对齐第一切口141 插入,旋转使第一固定圆柱部分333a和第一圆柱基面142匹配构成第一转动副100,最后旋转工作颌10并移动驱动头70,使第一驱动凸耳740经由第一从动槽近端开口151进入第一从动槽15并与之匹配构成第一凸轮副700。所述细长轴组件2的拆卸方法是前述装配方法的逆操作,本领域技术人员结合图文容易理解,因此不再详述。可增加额外的限位机构使得器械1在使用过程中将所述驱动头70的位移限制在工作位移lw1≤le1,有效防止使用中工作颌脱出。最简单的,合理的设置所述中空管40和驱动杆80的长度尺寸,使细长轴组件2与手柄组件组装成一个整体时,手柄组件的限位确保lw1≤le1。本领域的技术人员,在理解本发明的思想后,其他限位机构也是可以想到的。

64.又一种细长轴组件2a(图中未示出)包含基座30e,驱动头70,工作颌10a和工作颌 20a。图30描绘了又一种工作颌20a,所述工作颌20a与工作颌20结构相似,区别仅在于基柱和从动槽的设置,简要的说,工作颌20a的第二颌尾23包含由第二外侧面21向颌尾外部延伸的第二基柱24a和由第二内侧面22向颌尾内部凹陷的第二从动槽25a。所述第二基柱24a包含直径为dr4的第二圆柱基体242a和宽度为br4的第二窄体特征241a,br4< dr4。所述第二从动槽25a包含第二从动槽近端开口251a。又一种工作颌10a(图中未示出) 与工作颌10近似,区别仅在于基孔和从动槽的设置,简要的说,工作颌10a的第一基孔14a 不包含第一切

口,工作颌10a的第一从动槽15a不包含从动槽近端开口。

65.所述细长轴组件2a同样包含极限状态,临界状态和工作状态。同样可快速的拆卸和装配,而且装配和拆卸过程中不需要安装或拆卸细小的销轴或其他细小零散部件。简要的说,先将驱动头70置于基座30e中,先将工作颌10装入,调整使第一驱动凸耳740与第一从动槽15a匹配构成第一凸轮副700a并使第一凸台331与第一基孔14a相匹配构成第一转动副100a;再将驱动头置于极限位移,再将第二窄体特征241a对齐第二切口344c插入,旋转使第二圆柱基体242a和第二圆柱面343c匹配构成第二转动副200a,最后旋转工作颌 20并移动驱动头70,使第二驱动凸耳750经由第二从动槽近端开口251a进入第二从动槽 25并与之匹配构成第二凸轮副800a。所述细长轴组件2a的拆卸方法是前述装配方法的逆操作,本领域技术人员结合图文容易理解,因此不再详述。

66.本领域的技术人员应该可以理解,将不同的第一(第二)凸台,第一(第二)基孔,第一(第二)基柱,第一(第二)固定孔,第一(第二)切口,第一(第二)窄体特征进行替代或结合,可产生了不同的设计方案。例如,第一转动副可由第一凸台和第一基孔构成,也可由第一固定孔和第一基柱构成。前述实施例已经列举了几种组合,基于前文描述,本领域技术人员应该能够理解如下概括性的语言阐述本发明其中一个发明思想:概括的说,所述第一转动副包含第一外侧副(例如前述固定臂上的固定孔或颌尾上的基孔) 和第一内侧副(例如前述固定臂上的凸台或颌尾上的基柱),同理,所述第二转动副包含第二外侧副和第二内侧副。一种方案中,所述第一外侧副包含部分圆柱固定面和切口特征,所述第一内侧副包含部分圆柱体和窄体特征,所述部分圆柱固定面和部分圆柱体构成第一转动副,当第一转动副旋转至窄体特征和切口特征相对齐时,第一转动副可脱离,所述第一转动副可以被旋转拆卸。当第一转动副可以被旋转拆卸时,所述第二转动副并不需要包含窄体特征和切口特征,仍然可以方便拆卸。当然,第二转动副也可以同样的包含窄体特征和切口特征。不同组合方式可改变组件的装配方法或细化的性能区别,更多的区别技术特征结合和替换也是可以想到的。为了节约篇幅,在此不穷举。

67.在理解上述发明思想后,本领域技术人员应该容易理解本发明所述基座的功能(有益效果)。基座用以连接(安装)第一颌和第二颌。所述基座30a(30d,30f)包含第一凸台,其第一凸台包含横截面直径为df1的第一固定圆柱部分和截面宽度为bf1的第一窄体特征,其中bf1<df1。所述第一圆柱部分用以连接第一颌构成第一转动副,所述第一窄体特征使得第一颌能以某个特定角度旋转装配到基座中与第一凸台构成第一转动副,同时第一颌能以某个特定角度旋转拆卸使第一转动副脱离。

68.一种优选的方案中,所述第一窄体特征与所述扣合面形成夹角ap1,其中0≤ap1 ≤45

°

,第一颌在工作中旋转到任意角度的过程中,可增大第一转动副的动态配合面积(动态接触面积),使得配合更紧密和平稳,临床应用中给予手术医生更精确的反馈信息。

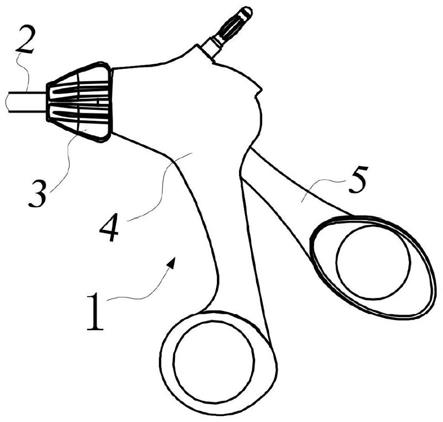

69.所述基座30c(30e)包含第一固定孔,其第一固定孔包含直径为df3的第一圆柱面和宽度为bf3的第一切口,其中bf3<df3。同样,所述第一圆柱面用以连接第一颌构成第一转动副,所述第一切口使得第一颌能以某个特定角度旋转装配到基座中与第一固定孔构成第一转动副,同时第一颌能以某个特定角度旋转拆卸使第一转动副脱离。当第一转动副可被旋转装配或拆卸时,第二转动副并不需包含窄体特征和切口特征,仍然可以方便拆卸。

70.结合前文理解,前述基座30a(30d,30e,30f)的几何结构参与构成第一转动副的第

一内侧副或者第一外侧副。所述第一外侧副包含部分圆柱固定面和切口特征,所述第一内侧副包含部分圆柱体和窄体特征,所述部分圆柱固定面和部分圆柱体构成第一转动副,当第一转动副旋转至窄体特征和切口特征相对齐时,第一转动副可脱离,所述第一转动副可以被旋转拆卸。当第一转动副可以被旋转拆卸时,所述第二转动副并不需要包含窄体特征和切口特征,仍然可以方便拆卸。当所述基座30a(30d,30e,30f)用于构成手术器械 (手术器械的头部组件或细长轴组件)时,可快速的拆卸和装配,而且装配和拆卸过程中不需要安装或拆卸细小的销轴或其他细小零散部件。从而解决了背景所述的“关节销的铆接通常需要由经验丰富的高级技工多次手工修配完成,并经过多次验证和确认,这大大增加了器械的制造成本”难题,提高了一次性产品的一致性并大幅度降低制造成本。

71.本领域的技术人员应该可以理解,基座30a(30d,30f)与基座30c(30e)相比,其中基座30c(30e)的零件加工制造成本相对较低,但同等尺寸的前提下,基座30a(30d, 30f)强度更高,第一转动副的动态配合面积(动态接触面积)更大,使用体验更好。

72.图31-34描绘了本发明的又一细长轴组件2b。所述细长轴组件2b包含第一颌10b,第二颌20b,基座30g及与之连接的中空管40和动杆组件5。

73.图31-32详细的描绘了所述第一颌10b和第二颌20b的结构和组成。所述第一颌10b (第二颌20b)与前述工作颌10(工作颌20)结构相似,主要区别在于颌腕,基孔和从动槽的设置。简要的,所述第一颌10b包含第一外侧面11,第一内侧面12,第一颌尾13,第一颌腕16及第一颌头19。第一基孔14b由所述第一外侧面11向颌尾13内部凹陷,而第一从动槽15b由所述第一内侧面12向颌尾13内部凹陷。所述第一基孔14b包含直径为dr1 的第一圆柱基面142b和宽度为br1的第一切口141b,所述切口141b切去部分所述圆柱基面142b,形成半开口结构。所述第一从动槽15b包含第一从动槽远端159b以及由槽远端延伸至第一从动槽近端151b的大致平行的槽侧面。所述槽近端151b,槽侧面和槽远端159b 构成封闭的跑道型环形槽。虽然图中展示的所述槽侧面为平直面,然而也可以是弯曲曲面。所述第一颌腕16b包含第一支撑面17b。

74.所述第二颌20b包含第二外侧面21,第二内侧面22,第二颌尾23,第二颌腕26及第二颌头29。第二基孔24b由所述第二外侧面21向颌尾23内部凹陷,而第二从动槽25b 由所述第二内侧面22向颌尾23内部凹陷。所述第二基孔24b包含直径为dr2的第二圆柱基面242b和宽度为br2的第二切口241b,所述切口241b切去部分所述圆柱基面242b,形成半开口结构。所述第二从动槽25b包含第二从动槽远端259b以及由槽远端延伸至第二从动槽近端251b的大致平行的槽侧面。所述槽近端251b,槽侧面和槽远端259b构成封闭的跑道型环形槽。所述第二颌腕26b包含第二支撑面27b。

75.现参考图33-34,所述第一颌10b,第二颌20b被夹在所述基座30g的第一固定臂33 和第二固定臂34之间;其中第一外侧面11与第一安装面330匹配,第二外侧面21与所述第二安装面340匹配,第一支撑面17b与第二内侧面22匹配,第二支撑面27b与第一内侧面12匹配;第一凸台331a与第一基孔14b构成第一转动副100b,第二凸台341a与第二基孔24b构成第二转动副200b。

76.所述驱动头70被夹在第一颌尾13b和第二颌尾23b之间,第一内侧面12d与第二内侧面22d之间,第一从动斜槽15b与第一驱动凸耳740构成第一凸轮副700b;第二从动斜槽25b与第二驱动凸耳750构成第二凸轮副800b。本领域技术人员结合前文容易理解其运动和

驱动关系。简单的说,当驱动头70沿轴线移动时,第一凸轮副700b产生相对滑动,使第一颌10b绕第一转动副100b旋转张开或闭合。驱动头70与第二颌20b之间的相互作用近似,不再详述。

77.所述细长轴组件2b可快速的拆卸和装配,而且装配和拆卸过程中都不需要安装或拆卸细小的销轴或其他细小零散部件。一种细长轴组件2b的装配方法及步骤如下:s1,第一颌,第二颌和动杆组件5配合:将第一驱动凸耳740插入第一从动槽15b中构成第一凸轮副700b,将第二驱动凸耳750插入第二从动槽25b中构成第二凸轮副800b,转动第一,第二颌使第一平移面74与第一内侧面12相匹配,第二平移面75与第二内侧面22 相匹配;s2,与基座配合:将s1步骤中装好的组件一起装入基座30g中,首先使第一外侧面11与第一安装面330匹配而第二外侧面21与第二安装面340匹配,并将所述第一窄体特征334a 对齐所述第一切口141b,同时所述第二窄体特征344a对齐所述第二切口241b;然后平移并转动所述第一,第二颌,使第一圆柱基面142b与第一固定圆柱部分333a相匹配构成第一转动副100b,第二圆柱基面242b与第二固定圆柱部分343a相匹配构成第二转动副200b (参考图33-34理解)。

78.一种具体的设计方案中,槽远端159b的几何形心与第一基孔14b的圆心沿着扣合平面的最短距离为lj1,其中lj1≥ld1。近似的,在细长轴组件2b中,所述驱动头70包含极限状态,临界状态和工作状态三种状态,与之相应的所述驱动头70括极限位移lu2(第一窄体特征334a与所述第一切口141b完全脱离时),临界位移le2(第一窄体特征334a与所述第一切口141b对齐时)和工作位移lw2(第一圆柱基面142b与第一固定圆柱部分333a 相匹配构成第一转动副100b)。所述细长轴组件2b同样可快速的拆卸和装配,而且装配和拆卸过程中不需要安装或拆卸细小的销轴或其他细小零散部件。相对于前述细长轴组件2 (2a),其第一,第二凸轮副由封闭的跑道型环形槽构成,可增强所述颌尾的强度,并有助于减少器械外表的锋利边角,减小临床应用的意外损伤。

79.在本发明的又一个方面,一种细长轴组件包含第一颌,第二颌和基座。所述基座包含轴肩及延伸至远端的第一固定臂和第二固定臂,轴孔贯穿轴肩,运动基面和扣合面大致垂直相交,其交线与所述轴孔的第一中心轴基本重合。所述第一颌包含第一颌尾,第二颌包含第二颌尾;所述第一,第二颌尾被夹在第一固定臂和第二固定臂之间并自由接触而无额外的销轴固定或额外固定措施。

80.一种可选的实施方案中,所述第一,第二颌尾被夹在第一固定臂和第二固定臂之间,其中第一颌尾与第一固定臂构成第一欠约束转动副,第二颌尾与第二固定臂构成第二欠约束转动副。

81.一种具体的实施方案中,所述第一欠约束转动副包含第一外柱面和第一内柱体;所述第一欠约束转动副的第一旋转轴线与所述扣合面大致平行并与所述运动基面大致垂直;所述第一外柱面和第一内柱体包含2个自由度,即围绕所述第一旋转轴线的旋转自由度和沿着所述第一旋转轴线的平移自由度。同理,一种具体的实施方案中,所述第二欠约束转动副包含第二外柱面和第二内柱体;所述第二欠约束转动副的第二旋转轴线与所述扣合面大致平行并与所述运动基面大致垂直;所述第二外柱面和第二内柱体包含2个自由度,即围绕所述第二旋转轴线的旋转自由度和沿着所述第二旋转轴线的平移自由度。

82.连杆机构学中通常将构成转动副的两个构件(即本发明中所述的固定臂和颌尾)作为刚体研究,机构学中的标准转动副,构成转动副的两个构件只允许围绕转动副的旋转轴线的转动自由度,而无其他自由度。微创手术器械中大量使用标准转动副,这导致了背景所述的“关节销的铆接通常需要由经验丰富的高级技工多次手工修配完成,并经过多次验证和确认,这大大增加了器械的制造成本”。

83.本发明中,将构成转动副的两个构件(固定臂和颌尾)作为弹性体研究,允许转动副包含2个自由度,利用固定臂的弹性变形和微创手术器械工作中的受力特点,实现所述第一,第二颌尾被夹在第一固定臂和第二固定臂之间并自由接触而无额外的销轴固定或额外固定措施。利用固定臂的弹性变形自适应能力,确保第一(第二)欠约束转动副既可牢固连接部脱落又可顺滑的转动。

84.一种具体设计方案中,所述第一颌,第二颌,驱动头和基座满足如下关系: hj1+hj2+hd1+δ1=hb1;其中:hj1为第一颌尾的厚度;hj2为第二颌尾的厚度;hd1为驱动块体的厚度;hb1为第一,第二固定臂的间距,δ1为加工误差。

85.继续参考图31-34,又一具体设计方案中,所述第一颌腕16b的尺寸满足如下关系: hw1+hj2+δ2=hb1,其中:hw1为第一颌腕16b的厚度尺寸,hj2为第二颌尾23b的厚度,δ2为加工误差,hb1为基座的第一固定臂和第二固定臂的间距。

86.继续参考图31-34,又一具体设计方案中,所述第二颌腕26b的尺寸满足如下关系: hw2+hj1+δ3=hb1,其中:hw2为第二颌腕26b的厚度尺寸,hj1为第一颌尾13b的厚度,δ为加工误差,hb1为基座的第一固定臂和第二固定臂的间距。

87.现参考图34-36,又一具体设计方案中,所述细长轴组件2b的工作张角awork,通常0

°

≤awork≤80

°

,第一颌腕16b(第一颌腕26b)的外形设计成,在细长轴组件2b的工作张角awork范围内,所述第一支撑面17b与第二内侧面22始终接触,第二支撑面27b 与第一内侧面12始终接触,且所述第一颌腕16b(第二颌腕26)的外形设计成可避开所述驱动头70的轴向运动轨迹,即细长轴组件2b工作中第一颌腕16b(第二颌腕26)与驱动头70不相互干涉。所述第一颌腕和第二颌腕的合理设置,有利于增加在工作中旋转到任意角度时第一颌和第二颌在基座之间的动态配合面积(动态接触面积),从而减小第一颌和第二颌工作中的运动窜动或摆动,配合更紧密和平稳,临床应用中给予手术医生更精确的反馈信息。

88.本领域的技术人员在理解本发明关于“可快速的拆卸和装配,而且装配和拆卸过程中不需要安装或拆卸细小的销轴或其他细小零散部件”的基础上,应该容易理解所述基座 30g(30h,30i)的有益效果。所述基座30g(30h)的高度为hr1的第一加强臂,可较大程度的提高第一固定臂的变形刚度,当加工制造零件基座30g(30h)零件时,第一加强臂有利于提高抗加工变形能力;当基座30g(30h)用于构成手术器械(手术器械的头部组件或细长轴组件)时,可快速的拆卸和装配而且装配和拆卸过程中不需要安装或拆卸细小的销轴或其他细小零散部件,而第一加强臂提高了第一固定臂的变形刚度从而使固定更牢固和应用中的变形更小,器械运动更顺畅和精确,临床应用中给予手术医生更精确的反馈信息。当hr1≤0.5*hb1,这种设置可以较大程度的简化基座30g的mim制造法的模具设计和后续加工工艺,大幅度的降低零件制造成本。

89.图37-41描绘了本发明的又一细长轴组件2c。所述细长轴组件2c包含第一颌10c,

第二颌20c,基座30i及与之连接的中空管40和动杆组件5。

90.为方便观察,图37中隐藏了基座30i,结合图18和图38一起理解。所述第一颌10c 包含第一颌腕16c及延伸至近端的第一颌尾13c和延伸至远端的第一颌头19c,所述第一颌尾的远端包含第一基孔14c,其近端包含第一从动槽15c。所述第一颌头19c包含第一弯刀片191c和第一刀刃195c。所述第二颌20c包含第二颌腕26c及延伸至近端的第二颌尾23c 和延伸至远端的第二颌头29c,所述第二颌尾的远端包含第二基孔24c,其近端包含第二从动槽25c。所述第二颌头29c包含第二弯刀片291c和第二刀刃295c。

91.所述第一颌10c,第二颌20c被夹在所述基座30i的第一固定臂33和第二固定臂34 之间;所述第一刀刃195c颌第二刀刃295c接触;第一凸台331与第一基孔14c构成第一转动副100c,第二凸台341与第二基孔24c构成第二转动副200c。所述驱动头70被夹在第一颌尾13b和第二颌尾23b之间,第一从动槽15c与第一驱动凸耳740构成第一凸轮副700c;第二从动槽25c与第二驱动凸耳750构成第二凸轮副800c。本领域技术人员结合前文容易理解其运动和驱动关系。简单的说,当驱动头70沿轴线移动时,第一凸轮副700c产生相对滑动,使第一颌10c绕第一转动副100c旋转张开或闭合;第二凸轮副800c产生相对滑动,使第二颌20c绕第二转动副200c旋转张开或闭合;从而驱动第一刀刃195c颌第二刀刃295c 相互滑动,实现剪切功能。

92.参考图38-39并结合前文,第一凸台331与第一基孔14c构成第一欠约束转动副100c,第二凸台341与第二基孔24c构成第二欠约束转动副200c。第一,第二欠约束转动副在沿着转动副的旋转轴线方向具有平移自由度,使得一细长轴组件2c的剪刀尖端剪切时,第一,第二固定臂可弹性变形自适应调整,从而实现锋利而轻盈的操作(剪切)体验。

93.基座30i的第一加强臂339i(第二加强臂349i)的具有足够的恰当的长度length,使得所述第一固定臂33和第二固定臂34具备足够的弹性和足够的刚度,则所述第一固定臂和第二固定臂无需额外固定措施,仅依靠第一,第二固定臂自身的弹力给予安装在第一固定臂和第二固定臂之间的零件足够的固定力,实现即防止被固定物脱落又防止固定力太大从而阻碍被固定物的灵活运动。第一,第二加强臂的长度length的取值受到材料种类,材料硬度,几何结构,设计过盈量等众多因数影响,可采用有限元法计算和试验验证取得。

94.本领域的技术应该容易想到,前述基座可用在腔镜手术器械,纤维镜手术器械,显微外科手术器械等领域。这些类别的器械按其形态和功能不同,可以分为弯分离钳,弯剪刀,胆囊钳,细齿抓钳,胃抓钳,肠抓钳,鳄鱼钳等等,对现有的此类器械稍做适应性修改,可用本发明的任一基座,兼容多种多样钳头或剪刀片,从而大幅度的提高成本。优选的,将mim工艺制造的基座标准化,可单独销售给不同厂家共同使用,从而更大程度的降低器械的零件成本和装配成本,推动微创手术快速发展。

95.在本发明的另一个方面,提供一种用于微创手术的手持器械,包含前述任意一种细长轴组件,还包括与细长轴组件连接的转轮3,第一手柄4和第二手柄5。如图41-42所示,一种实现方案中,手持器械1包含前述任意一种细长轴组件,所述细长轴组件同时与转轮3 和第一手柄4连接,所述杆近端89与第二手柄5相连接,所述第一手柄4和第二手柄5相互配合并可绕手柄转轴转动,使得驱动杆80与中空管40产生轴向相对运动,进而迫使所述驱动头沿轴向运动,进而使第一凸轮副(第二凸轮副)中产生相对滑动,进而驱动第一颌(第二颌)绕第一转动副(第二转动副)旋转,实现第一颌与第二颌的张开和合拢动作。又一种设计

方案中,所述器械1还包含包覆在所述中空管40外表的绝缘管,金属电极经由导电簧片与中空管或驱动杆导通,当所述金属电极组件与高频电外科设备连接时,器械1 可用于手术电凝,电切等操作。所述中空管40和驱动杆80可以采用柔性材料或柔性机构实现,则所述细长轴组件的杆部组件呈现整体柔性,器械可用于单孔经脐手术,泌尿科手术,支气管手术或消化系统手术。

96.美国专利us5489290,us5947996,us6340365,us7931667,us8551077,us8926599 等披露了多种细长轴组件与手柄的快速连接和拆卸机构,这些机构稍作适应性修改,均可用于本发明的细长轴组件与手柄之间的连接。到目前为止的现有技术已经披露了很多种用于微创手术的手柄组件,对其稍作适应性更改均可以用于连接和驱动本发明所述的细长轴组件,不再详述。已经展示和描述了本发明的很多不同的实施方案和实例。本领域的一个普通技术人员,在不脱离本发明范围的前提下,通过适当修改能对所述方法和器械做出适应性改进。好几种修正方案已经被提到,对于本领域的技术人员来说,其他修正方案也是可以想到的。因此本发明的范围应该依照附加权利要求,同时不应被理解为由说明书及附图显示和记载的结构,材料或行为的具体内容所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1