一种新型超薄芯体的制备方法与流程

1.本发明涉及一次性卫生用品领域,尤其涉及一种新型超薄芯体的制备方法。

背景技术:

2.卫生巾、纸尿裤等吸收性卫生用品一般由主要与皮肤接触使用的透液性表层、非皮肤接触使用的不透液底层、在透液性表层和不透液底层之间的吸收芯体层等结构层次组成。其中吸收芯体层主要具有吸收、存储、锁住体液的功能,是衡量吸收性卫生用品吸收性能好坏的关键结构层次。吸收芯体层一般由吸水性纤维和高分子吸收树脂颗粒按照一定比例和结构分布来进行设计。

3.如中国专利申请号:201410176570.6公开了一种吸收芯体,包括吸收芯体表层、吸收芯体中间层和吸收芯体底层,所述吸收芯体表层为一定量的绒毛浆纤维与少量高分子吸收树脂颗粒混合体,所述吸收芯体中间层为大量绒毛浆纤维与大量高分子吸收树脂颗粒的混合体,所述吸收芯体底层为一定量的绒毛浆纤维,所述吸收芯体中间层和吸收芯体底层的紧密程度大于吸收芯体表层的紧密程度。其详细公开了现有的芯体的结构。

4.上述芯体通过绒毛浆纤维与高分子吸水树脂颗粒混合体的比例差别区分成三层结构,一定程度上提升了下渗速度以及防止反渗的效果;但是,其吸水量有限,在提升吸水量的同时,其厚度也需相对提升,使得制成的成品的厚度过大,降低舒适性。

技术实现要素:

5.因此,针对上述的问题,本发明提供一种吸收量大且厚度薄的新型超薄芯体的制备方法。

6.为实现上述目的,本发明采用了以下技术方案:

7.一种新型超薄芯体的制备方法,包括以下步骤:

8.1)将面层以连续输送的方式进入到凹凸辊装置中,使得面层上压制出凹槽以及预留出导流槽区域,所述凹槽的周沿形成连接区,定义沿面层的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向;

9.2)将所述面层上凹槽的开口朝上,并通过下料装置向各个所述凹槽内添加高分子吸水树脂材料,各所述凹槽内的高分子吸水树脂材料的体积与凹槽的体积之间的比值为1:1.5~3;

10.3)对步骤2的制品的上表面连续喷胶处理;

11.4)将底层以连续输送的方式覆盖于步骤4的制品上,使得凹槽周沿的连接区与底层初次连接,并且导流槽区域与底层初次连接形成导流槽,所述底层的横向宽度尺寸比面层的横向宽度尺寸大4mm~20mm,使得底层分为覆盖有面层区域的第一部以及分布于第一部横向两侧的第二部;

12.5)通过热压合方式将凹槽周沿的连接区与底层二次连接,从而形成相互分离的吸收单元;

13.6)通过热压合或者超声波焊接的方式将步骤5的制品中分布于导流槽的纵向中部区域的面层和底层二次连接;

14.7)将底层的第二部翻折包覆于面层的横向两侧上,且通过超声波焊接方式固定连接;

15.8)将步骤7的制品分切形成单个的芯体本体。

16.进一步的,沿纵向方向上的相邻两所述凹槽之间的距离为0.5mm~3mm。

17.进一步的,上述步骤5和步骤6中,当均采用热压合方式二次连接时,通过热压辊同步进行。

18.进一步的,上述步骤5中,热压合的温度为55℃~105℃。

19.进一步的,所述导流槽的个数为两个,各所述导流槽呈弧形结构,且其凹面朝向横向外侧。

20.进一步的,所述芯体本体沿纵向方向依次分为前区、中区和后区,所述导流槽分布于中区,位于前区、后区上的所述吸收单元呈矩阵分布。

21.进一步的,所述中区通过两所述导流槽分成第一区、第二区和第三区,位于第一区、第三区上的所述吸收单元沿纵向方向单列分布。

22.进一步的,位于第二区的中部上的所述吸收单元沿纵向方向单列分布,位于第二区的纵向两侧上的所述吸收单元沿纵向方向双列分布。

23.进一步的,所述吸收单元内的高分子吸水树脂材料的体积与吸收单元的体积之间的比值由芯体本体的纵向中部向纵向两侧逐渐减小。

24.进一步的,位于中部的所述吸收单元内的高分子吸水树脂材料的体积与吸收单元的体积之间的比值比位于前区和后区的所述吸收单元内的高分子吸水树脂材料的体积与吸收单元的体积之间的比值大。

25.通过采用前述技术方案,本发明的有益效果是:本新型超薄芯体的制备方法,该制备方法简便,制备效率高,能够在已有的生产线中进行改进,并与主线并线生产,实现在线制备,大大降低了生产成本,且制备的产品的吸收量大且厚度薄,使用舒适性高;具体的,通过制备过程中,通过面层与底层的粘胶实现初次连接,接着通过热压合方式将凹槽周沿的连接区与底层二次连接以及分布于导流槽的纵向中部区域的面层和底层二次连接,能够保持高分子吸水树脂材料的分布均匀性,提高吸收量以及吸收均匀性,并且如此结构设置,提供扩容空间使得高分子吸水树脂材料在二次吸收中能够充分膨胀,进一步提高吸收量。

附图说明

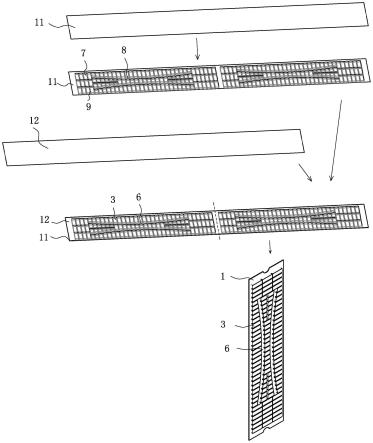

26.图1是本发明实施例的工艺流程图;

27.图2是本发明实施例中芯体本体的俯视结构示意图;

28.图3是本发明实施例中芯体本体的立体结构示意图;

29.图4是本发明实施例中芯体本体的剖视结构示意图;

30.图5是本发明实施例中凹凸辊组件的左视结构示意图;

31.图6是本发明实施例中凹辊、第一凸辊、第二凸辊的配合状态下的剖视结构示意图;

32.图7是图6中a处的局部放大图;

33.图8是本发明实施例中凹辊的辊体的展开状态下的结构示意图。

具体实施方式

34.现结合附图和具体实施方式对本发明进一步说明。

35.本发明实施例为:

36.参考图1所示,一种新型超薄芯体的制备方法,包括以下步骤:

37.1)将面层11以连续输送的方式进入到凹凸辊装置200中,使得面层11上压制出凹槽7以及预留出导流槽区域8,所述凹槽7的周沿形成连接区9,定义沿面层11的输送方向延伸为纵向方向,沿其宽度方向延伸为横向方向,沿纵向方向上的相邻两所述凹槽7之间的距离为0.5mm~3mm,优选的为0.8mm;

38.2)将所述面层11上凹槽7的开口朝上,并通过下料装置向各个所述凹槽7内添加高分子吸水树脂材料13,各所述凹槽7内的高分子吸水树脂材料13的体积与凹槽7的体积之间的比值为1:1.5~3;

39.3)对步骤2的制品的上表面连续喷胶处理;

40.4)将底层12以连续输送的方式覆盖于步骤4的制品上,使得凹槽7周沿的连接区9与底层12初次连接,并且导流槽区域8与底层12初次连接形成导流槽6,所述底层12的横向宽度尺寸比面层11的横向宽度尺寸大4mm~20mm,优选的为10mm,使得底层12分为覆盖有面层11区域的第一部121以及分布于第一部121横向两侧的第二部122;

41.5)通过热压合方式将凹槽7周沿的连接区9与底层12二次连接,从而形成相互分离的吸收单元3,且热压合的温度为55℃~105℃,优选的为58℃;

42.6)通过热压合或者超声波焊接的方式将步骤5的制品中分布于导流槽6的纵向中部区域的面层11和底层12二次连接;

43.7)将底层12的第二部122翻折包覆于面层11的横向两侧上,且通过超声波焊接方式固定连接;

44.8)将步骤7的制品分切形成单个的芯体本体1。

45.值得注意的是,上述步骤5和步骤6中,当均采用热压合方式二次连接时,通过热压辊同步进行。

46.本新型超薄芯体的制备方法,该制备方法简便,制备效率高,能够在已有的生产线中进行改进,并与主线并线生产,实现在线制备,大大降低了生产成本,且制备的产品的吸收量大且厚度薄,使用舒适性高;具体的,通过制备过程中,通过面层11与底层12的粘胶实现初次连接,接着通过热压合方式将凹槽7周沿的连接区9与底层12二次连接以及分布于导流槽6的纵向中部区域的面层11和底层12二次连接,能够保持高分子吸水树脂材料13的分布均匀性,提高吸收量以及吸收均匀性,并且如此结构设置,提供扩容空间使得高分子吸水树脂材料13在二次吸收中能够充分膨胀,进一步提高吸收量。

47.本实施例中,参考图2、图3与图4所示,所述芯体本体1包括面层11、底层12以及分布于面层11和底层12之间的高分子吸水树脂材料13,所述底层12的横向宽度尺寸比面层的横向宽度尺寸大4mm~20mm,优选的为10mm,所述底层12包括覆盖有面层11区域的第一部121以及分布于第一部121横向两侧的第二部122,所述底层的第二部122向上弯折包覆于面层的横向两侧,且通过第二连接线2固定连接,所述第二连接线2是通过超声波焊接、热压合

或者粘胶形成,优选的为超声波焊接,所述芯体本体1上具有若干个相互分离的吸收单元3,所述吸收单元3的周侧设有第一连接线4,所述第一连接线4是通过超声波焊接或者热压合形成,优选的为热压合,通过第一连接线4将面层11与底层12固定连接,使得面层11与底层12之间形成一容腔5,所述高分子吸水树脂材料13填充于所述容腔5内,具体的,所述芯体本体1沿纵向方向依次分为前区101、中区102和后区103,所述导流槽6分布于中区102,位于前区101、后区103上的所述吸收单元3呈矩阵分布,所述吸收芯体1的中区102设有导流槽6,所述导流槽6的个数为两个,各所述导流槽6呈弧形结构,且其凹面朝向横向外侧,所述导流槽6具有位于纵向中部的压合区61以及位于纵向两端的粘合区62,所述压合区61是通过超声波或者热压合的方式将面层11与底层12固定连接形成,所述粘合区62是通过粘胶的方式将面层11与底层12固定连接形成,并且,所述中区102通过两所述导流槽6分成第一区1021、第二区1022和第三区1023,位于第一区1021、第三区1023上的所述吸收单元3沿纵向方向单列分布,位于第二区1022的中部上的所述吸收单元3沿纵向方向单列分布,位于第二区1022的纵向两侧上的所述吸收单元3沿纵向方向双列分布,由此使得芯体本体1上具有供高分子吸水树脂材料13吸收膨胀的膨胀空间,使得高分子吸水树脂材料13的吸水量进一步提升,且保证其吸收的饱满性,提高吸收效率。

48.并且,位于所述吸收单元3内的高分子吸水树脂材料13的体积与吸收单元3的体积之间的比值为1:1.5~3,并且,所述吸收单元3内的高分子吸水树脂材料13的体积与吸收单元3的体积之间的比值由芯体本体1的纵向中部向纵向两侧逐渐减小;当然,也可以是,位于中区102的所述吸收单元3内的高分子吸水树脂材料13的体积与吸收单元3的体积之间的比值比位于前区101和后区103的所述吸收单元3内的高分子吸水树脂材料13的体积与吸收单元3的体积之间的比值大,在提供高分子吸水树脂材料13较大的膨胀空间中,并且降低高分子吸水树脂材料13的使用量,提高节能环保效果。

49.通过第一连接线4将面层11和底层12来固定连接,使得面层11与底层12之间形成一容腔5,高分子吸水树脂材料13填充于该容腔5内形成吸收单元3,使得高分子吸水树脂材料13固定,且能够较好的均匀分布于芯体本体1上,进一步防止泄露的风险,如此结构,能够省去绒毛浆纤维的固定作用,进而较好的降低芯体本体1的厚度,实现超薄效果,提高吸水量的同时,大大降低产品厚度,极大提高使用的舒适性,同时,通过设置的导流槽6以及通过导流槽6上分布的压合区61和粘合区62,在一次吸水过程中,液体通过导流槽6快速导流,使得芯体本体1被快速吸收,在二次吸水过程中,吸收单元内的高分子吸水树脂材料13过量吸收膨胀后,第一连接线4和导流槽6上的粘合区62被撑开,实现扩容,有利于高分子吸水树脂材料13的膨胀,进而提高吸收量,且处于导流槽6上的压合区61依旧起到导流效果,提高芯体本体1的使用效果;通过底层12的横向宽度尺寸比面层11的横向宽度尺寸大10mm,并且将底层12的第二部122向上弯折包覆于面层11的横向两侧,且通过第二连接线2固定连接,从而防止分布于面层11和底层12之间的高分子吸水树脂材料13泄漏;位于吸收单元3内的高分子吸水树脂材料13的体积与吸收单元3的体积之间的比值为1:1.5~3,能够提供高分子吸水树脂材料13的膨胀空间。

50.本实施例中,参考图5至图8所示,所述凹凸辊装置200包括导辊210、凹辊220、第一凸辊230、第二凸辊240,所述第一凸辊230、第二凸辊240分别设于凹辊220的横向两侧,所述导辊210分布于第二凸辊240下侧,所述凹辊220上具有定型槽221以及对定型槽221进行加

热的加热组件229,所述第一凸辊230上具有第一凸块231,所述第二凸辊240上具有第二凸块241以及对第二凸块241进行冷却的冷却组件,面层11通过导辊210导向进入到凹辊220上,且通过凹辊220上的定型槽221预先加热膨松,在通过凹辊220上的定型槽221与第一凸辊230上的第一凸块231配合,实现凹槽220的7的预先成型,并由凹辊220转动,实现面层11的输送,再通过凹辊220上的定型槽221与第二凸辊240上的第二凸块241配合,实现稳压成型,由于第二凸块241的温度远小于面层11温度,使得面层11上的凹槽7成型,且成型效果好。

51.具体的,所述凹辊220包括轴体222、套设与轴体222上辊体223、分布于轴体222的横向两侧且设于辊体223与轴体222之间的两个连接环224以及设于轴体222轴向一端的第一齿轮20,所述轴体222、两个连接环224和辊体223之间形成一气腔225,所述定型槽221分布于辊体223上且气腔225贯通连接,所述辊体223上设有导流成型槽226,所述导流成型槽226的深度尺寸小于定型槽221的深度尺寸,所述导流成型槽226的侧壁与其相邻的定型槽221贯通连接,其中一所述连接环224上设有与气腔225连通的进气口227,另一连接环224上设有与气腔225连通的出气口228,所述加热组件229包括设于轴体222两侧的配气盘2291、集气盘2292、导风管2293、加热装置2294和鼓风机2295,所述配气盘2291与进气口227连通,所述集气盘2292与出气口228连通,所述集气盘2291、鼓风机2295通过三通、导风管2293与加热装置2294连接,所述加热装置2294通过导风管2293与集气盘2292连接;

52.所述第一凸轮230包括第一轴体232、套设于第一轴体232上的第一辊体233,所述第一凸块231设于第一辊体233上,且与凹辊220上的定位槽221相适配,所述第一凸块231的纵向截面呈梯形结构,所述辊体223上与导流成型槽226相适配处设有按压块234;所述第一凸块231的横向截面积尺寸小于定型槽221的开口尺寸面积,第一凸块231的自由端设有沿面层11的纵向方向贯通的安装槽235,所述安装槽235内设有两顶板236以及设于两顶板236之间的复位弹簧237,所述第一轴体232的轴向一端设有与第一齿轮20啮合的第二齿轮30;

53.空气通过加热装置2294加热后,并通过配气盘2291进入到气腔225内,一部分通过定型槽221排出,另一部分通过集气盘2292收集并重复利用,降低能耗,面层在导辊210导向向包覆于凹辊220上,通过定型槽221排出的热气对面层11上指定位置进行加热,使其膨松,再通过第一凸辊230上的第一凸块231与定型槽221配合,实现凹槽7预先成型,并且按压块234与导流成型槽226配合按压面层11同时预先成型导流槽6,由于导流成型槽226的侧壁与其相邻的定型槽221贯通连接以及第一凸块231的横向截面积尺寸小于定型槽221的开口尺寸面积、第一凸块231的纵向截面呈梯形结构,使得面层11具有缓冲空间,防止面层断裂,再者,在第一凸块231将面层11顶入到定型槽221内,第一凸块231的自由端嵌入到气腔225内,并且第一凸块231上的复位弹簧237推动两顶板236向相反方向运动,进一步撑开凹槽7下端,使得后续的凹槽7稳压成型做准备,从而能够实现沿纵向方向上的相邻两所述凹槽7之间的距离为0.8mm的距离,并保证凹槽7的深度尺寸,从而容纳较多的高分子吸水树脂材料13,保证了芯体本体1的吸收量,同时顶板236的作用使得凹槽7的周侧在第一凸块231脱离时,处于松软状态;

54.所述第二凸辊240包括第二轴体242、设于第二轴体242上的第二辊体243,所述第二凸块241设于第二辊体243上,所述第二凸块241与凹辊220上的定型槽221相适配,所述第二凸块241的纵向截面呈长方形结构,所述第二轴体242的轴向一端设有与第一齿轮20啮合

的第三齿轮40,所述冷却组件设于第二凸辊240上,所述冷却组件包括贯穿设于第二辊体243上的冷却管244以及与冷却管244连接散热装置,其为现有技术,在此不过多赘述;

55.在面层11上凹槽7预先成型,并持续加热膨松下,再通过第二凸块241与定型槽221的配合,实现凹槽7的定型,其成型效果好,较好的保持凹槽7的形状,有利于高分子吸水树脂材料13的填充。

56.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1