齿轨铁路齿轮齿条时变啮合刚度的计算方法、设备、介质与流程

1.本发明涉及机械动力学技术领域,特别是一种齿轨铁路齿轮齿条时变啮合刚度的计算方法、设备、介质。

背景技术:

2.山地齿轨轨道交通主要通过列车转向架牵引齿轮与铺设在轨道中心线处的齿条之间的啮合传动以克服传统铁路轮轨在大坡道地段黏着力不足的问题。作为齿轨列车在大坡度运行时最为关键的承载结构,牵引齿轮及齿条结构是保证列车安全、平稳运行的重要系统,因此研究齿轨铁路齿轮-齿条动力系统的动力特性具有重要作用。

3.时变啮合刚度是齿轮齿条传动系统主要激励来源之一,研究齿轮齿条的时变啮合刚度对其相关动力特性研究提供准确而有效激励输入具有重要意义。目前,关于时变啮合刚度的研究主要集中在齿轮传动系统上,针对齿轮齿条时变啮合刚度的相关文献较少,且在解析计算齿轮齿条时变啮合刚度时往往直接将齿条等同于齿轮从而进行计算。而齿轮齿条传动与齿轮传动无论是结构还是功能方面均有较明显的区别:齿轮的基体截面构造呈圆形,约束轴位于齿轮中心,齿轮传动实现旋转运动之间的传递功能;而齿条的基体截面构造呈矩形,常在其两端设置铰接约束进行固定,齿轮齿条传动则是实现旋转与平移运动之间的转换,两者不仅结构、功能不同,而且还具有不同约束边界条件。此外从啮合特性上来说,齿轮传动的啮合刚度曲线由单个周期啮合曲线组成,而仅两端铰接支撑的齿轮齿条啮合刚度在一个齿条长度范围内是非周期的。因此,齿轮齿条传动和齿轮传动虽然均是采用齿传动形式,但还是存在较大差异性的。为较为准确反映计算结果,现有技术中在研究此类动力特性上通常采用有限元分析建模进行仿真,但建模过程复杂,需要大量原始数据,计算量大,每变动一个参数就会重新建模再分析,响应速度慢。

4.因此,有必要特地针对齿轨铁路齿轮-齿条时变啮合刚度提出一种高效、准确的解析计算方法。

技术实现要素:

5.本发明的目的在于:针对现有技术缺乏高效而又准确的齿轮齿条时变啮合刚度计算方法的问题,提供一种齿轨铁路齿轮齿条时变啮合刚度的计算方法、设备、介质。

6.为了实现上述目的,本发明采用的技术方案为:

7.一种用于确定齿轮齿条时变啮合刚度的计算方法,包括以下步骤:

8.根据齿轮的轮齿弯曲刚度kb、轮齿剪切刚度ks、轮齿轴向压缩刚度ka和齿轮基体刚度kf,获得齿轮单齿刚度kc;

9.根据齿条的轮齿弯曲刚度k

bt

、轮齿剪切刚度k

st

、轮齿轴向压缩刚度k

at

和齿条基体刚度k

ft

,获得齿条单齿刚度k

t

;其中齿条基体刚度k

ft

采用以下公式获得:

10.11.式中,f为啮合力,β为压力角,x表示啮合点在齿条基体中轴线上对应的作用点在水平方向上的位移,y表示啮合点在齿条基体中轴线上对应的作用点的挠度,其中,当啮合力延长线在齿条基体中轴线上的交点位于齿条基体外时,齿条基体中轴线上作用点视为啮合点在齿条基体中轴上的垂足;当啮合力延长线在齿条基体中轴线上的交点位于齿条基体内时,齿条基体中轴线上作用点视为该交点;

12.计算齿轮与齿条之间的接触刚度k

ht

;

13.根据齿轮单齿刚度kc、齿条单齿刚度k

t

及齿轮与齿条的接触刚度k

ht

,得到齿轮齿条单对齿的啮合刚度ki,i为齿轮齿条啮合轮齿的编号;

14.将任意时刻各啮合接触点的齿轮对啮合刚度ki累加,得到齿轮齿条时变啮合刚度。

15.本发明将齿轮齿部刚度和齿条齿部均分解成方向两两垂直的弯曲刚度、剪切刚度和轴向压缩刚度,通过采用势能原理法并结合材料力学应变能公式能够分别求取得到齿轮或齿条上齿部弯曲刚度、剪切刚度和轴向压缩刚度;本发明在计算齿轮齿条基体刚度时,充分考虑了齿轨铁路齿轨结构支撑约束方式、齿条挠度变形的影响,采用挠度叠加法求出齿条基体变形从而获得齿条基体刚度。这样建立形成的齿条齿轮时变啮合刚度计算模型能够更贴合齿轮齿条副的实际工况,计算精度更高;而且相比有限元方法大大地提高了计算效率。

16.优选地,齿轮单齿刚度kc采用以下公式得到:

17.优选地,齿条单齿刚度k

t

采用以下公式得到:

18.优选地,求取齿条基体刚度k

ft

时,当齿轮与齿条啮合时啮合力延长线与齿条基体中心线交点在齿条基体外,啮合位置处对应齿条基体中轴线上的作用点的水平方向位移x及挠度y分别为

[0019][0020][0021]

当啮合力延长线与齿条基体中心线交点在齿条基体内时,啮合位置处对应齿条基体中轴线上的作用点的水平方向位移x及挠度y分别为

[0022][0023][0024]

式中,fa为啮合力f沿x方向的分力,fb为啮合力f沿y方向的分力,a1、b1分别是啮合点在齿条基体中轴线上对应的垂足点的x轴坐标值,b1是齿条全长与a1绝对值的差值,a2、b2分别为啮合力延长线与齿条基体中轴线交点到齿条两侧铰接端的距离,x

b0

为啮合点在x轴方向上的坐标值,e为弹性模量,a为齿条基体横截面积,l为齿条长度,m为齿条端部的等效

转矩,i为齿条基体截面惯性矩。

[0025]

优选地,采用基体刚度修正模型计算齿轮基体刚度kf,齿轮基体刚度kf通过以下公式获得:

[0026][0027]

式中,β为压力角,l为齿宽,e为弹性模量,sf为临界部分齿厚,uf为啮合线处齿高,l*、m*、p*、q*为与齿轮基圆和内孔半径有关的常数。

[0028]

优选地,本发明通过以下公式求取齿轮齿条接触刚度k

ht

:式中的e为弹性模量,l为齿宽(齿轨铁路上齿轮和齿条采用相同齿宽),υ为泊松比。

[0029]

优选地,齿轮齿条单对齿的啮合刚度ki通过以下公式获得:

[0030]

一种数据处理的电子设备,包括:

[0031]

一个或多个处理器;

[0032]

存储装置,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现上述计算方法。

[0033]

一种计算机可读介质,其上存储有计算机程序,所述程序被处理器执行时实现上述计算方法。

[0034]

综上所述,由于采用了上述技术方案,本发明的有益效果是:

[0035]

本发明所提出针对齿条齿轨的时变啮合刚度计算方法,充分考虑了齿条支撑方式、齿条挠度变形的影响,其所形成的齿条齿轮时变啮合刚度计算模型能够更贴合齿轮齿条副的实际工况,计算精度更高,且相比有限元方法大大地提高了计算效率。本发明可为齿轨铁路齿轮-齿条动力系统的相关研究提供准确而有效激励输入,从而提供有效数据支撑。

附图说明

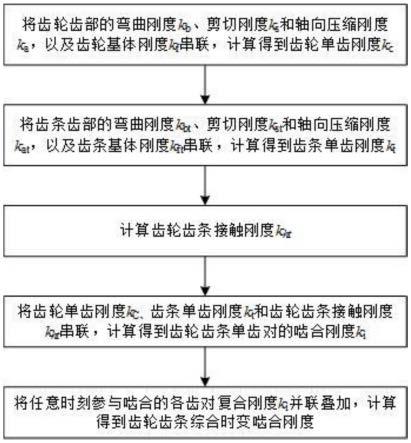

[0036]

图1是用于确定齿轮齿条时变啮合刚度的解析计算流程图。

[0037]

图2是齿轮受力示意图。

[0038]

图3是齿条受力示意图。

[0039]

图4是关于齿轮的有限元建模模型示意图。

[0040]

图5是关于齿条的有限元建模模型示意图。

[0041]

图6是采用有限元分析结果和采用本方法理论解析结果的对比图(齿宽b=60mm、模数m=31.831mm)。

[0042]

图7是采用有限元分析结果和采用本方法理论解析结果的对比图(齿宽b=80mm、模数m=31.831mm)。

具体实施方式

[0043]

下面结合附图,对本发明作详细的说明。

[0044]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0045]

实施例1

[0046]

本实施例提供的一种用于确定齿轮齿条时变啮合刚度的解析计算方法,基于势能原理,并综合考虑轮齿变形、hertz接触变形、齿轮与齿条基体变形,建立了齿轮齿条时变啮合刚度解析计算模型。齿轮齿条综合时变啮合刚度由齿轮刚度、齿条刚度以及齿对接触刚度组成。

[0047]

求解齿轨列车牵引齿轮的刚度时,将齿轮轮齿简化为齿根圆上的悬臂梁;齿轮刚度分解为轮齿(即齿部)的弯曲刚度kb、剪切刚度ks和轴向压缩刚度ka,以及齿轮基体刚度kf;通过势能原理法求解轮齿刚度,齿轮基体刚度采用基体刚度修正模型进行求解,将齿轮的轮齿刚度和基体刚度串联即可获得齿轮刚度。求解齿条刚度时,齿条考虑成两端铰接支撑的结构形式,同理将齿条刚度分解为齿部的弯曲刚度k

bt

、剪切刚度k

st

和轴向压缩刚度k

at

,以及齿条基体刚度k

ft

;齿条齿部刚度采用能量法求解,采用挠度叠加法求出基体变形,从而获得齿条基体刚度,将轮齿刚度和基体刚度串联即可获得齿条刚度。将齿轮刚度、齿条刚度、齿对接触刚度串联即可获得单齿对啮合刚度;多齿啮合刚度通过单齿啮合刚度并联叠加获得,最后即可获得随啮合齿数周期性变化的齿轮齿条综合时变啮合刚度,主要步骤如图1所示。

[0048]

具体设计方法如下:

[0049]

(1)基于势能原理求解齿轮刚度kc。齿轮受力情况如图2所示。将齿轮刚度分解为轮齿的弯曲刚度kb、剪切刚度ks、轴向压缩刚度ka和齿轮基体刚度kf,由材料力学中应变能公式可得:

[0050][0051]

式中,ub为轮齿弯曲势能,us为轮齿剪切势能,ua为轮齿压缩势能,uf为齿轮基体变形势能,f为啮合力。

[0052]

由于能量叠加,储存在齿轮中总的势能为:

[0053][0054]

所以推导得出齿轮单齿刚度kc为:

[0055]

其中:齿轮基体刚度kf可采用现有的基体刚度修正模型计算,具体通过以下公式获得:

[0056][0057]

式中,β为压力角,l为齿宽,e为弹性模量,sf为临界部分齿厚,uf为啮合线处齿高,l*、m*、p*、q*为与齿轮基圆和内孔半径有关的常数。

[0058]

齿轮轮齿的弯曲刚度、剪切刚度、轴向压缩刚度可进一步结合下列材料力学中应变能公式获得:

[0059][0060][0061][0062]

式中,m1、m2分别为啮合力对过渡曲线和渐开线上任意一点产生的力矩;i

y1

、i

y2

分别为过渡曲线和渐开线上任意一点的截面惯性矩;a

y1

、a

y2

分别为过渡曲线和渐开线上任意一点的横截面积;α为剪切截面系数(矩形取1.2);e为材料弹性模量;g为剪切模量;fa、fb分别为啮合力在x、y方向的分力;y1、y2分别为过渡曲线和渐开线上任意一点的y轴坐标。

[0063]

为了计算方便,将位移转换成角位移进行积分,转换后的弯曲刚度、剪切刚度、轴向压缩刚度可分别由下列式子求出:

[0064][0065][0066][0067]

(2)齿条刚度k

t

计算:与齿轮刚度类似,齿条刚度也可分解为轮齿弯曲刚度k

bt

、轮齿剪切刚度k

st

、轮齿轴向压缩刚度k

at

和齿条基体刚度k

ft

,所以齿条单齿刚度k

t

同理可推导表示为:

[0068]

具体地,齿条基体刚度k

ft

采用挠度叠加进行计算,考虑齿条两端采用铰接约束,本实施例通过先分别计算齿条基体在x方向和y方向上的位移,再通过叠加原理将位移等效为啮合力方向上的位移,利用胡克定理求出齿条基体刚度。结合图3中齿轮齿条啮合时齿条受力示意图,将啮合力沿啮合力方向等效至啮合力方向与齿条基体中轴线交点处,随着接触位置的变化,啮合力方向与中轴线交点也会改变(如b2点和b

22

点),当交点在齿条基体内和基体外时需要采用不同的计算方法。

[0069]

1)当啮合力延长线与齿条基体中心线交点在基体外时,以图中对应的啮合点b为例,啮合力延长线与齿条基体中轴线在基体外的b2处相交,啮合点在齿条基体中轴线上对应的垂足点为b1:

[0070]

齿条左端的等效转矩为式中,yb为对应啮合点b的y轴坐标。

[0071]

根据挠度计算公式,齿条基体中轴线上与啮合点b对应的b1处的挠度为

式中,az为啮合接触点b的x轴坐标;l为齿条长度;i为齿条基体截面惯性矩。

[0072]

b1处在x方向上的位移为式中,a为齿条基体横截面积,az是啮合点在齿条基体中轴线上对应的垂足点的x轴坐标值,bz是齿条全长与a1绝对值的差值;f

ataz

/(ea)为az段的压缩位移,用此位移等效啮合力在bb2段的压缩位移。

[0073]

从而根据叠加原理,得到

[0074]

2)当交点在齿条基体内时,以图示中对应的啮合点b0为例,啮合力延长线与齿条基体中轴线在基体内的b

22

处相交:

[0075]

根据挠度计算公式,b

22

处挠度为式中ay、by分别为交点b

22

到齿条左右铰接端的距离。

[0076]

交点b

22

处在x方向上的位移为式中,x

b0

为啮合点b0在x轴方向上的坐标值,f

at

(x

b-ay)/(ea)为h段的压缩位移,用此位移等效啮合力在b0b

22

段的压缩位移。

[0077]

从而由叠加原理,得到相应齿条基体刚度为

[0078]

因此,综上整理,根据位移叠加原理及胡克定理,齿条基体刚度k

ft

可以表示为:

[0079][0080]

式中,f为啮合力,β为压力角,x表示齿条基体中轴线上作用点在水平方向上的位移,y表示啮合点在齿条基体中轴线上对应作用点的挠度,其中,当啮合力延长线在齿条基体中轴线上的交点位于齿条基体外时,齿条基体中轴线上作用点视为啮合点在齿条基体中轴上的垂足;当啮合力延长线在齿条基体中轴线上的交点位于齿条基体内时,齿条基体中轴线上作用点视为该交点。

[0081]

另一方面,齿条轮齿的弯曲刚度k

bt

、剪切刚度k

st

和轴向压缩刚度k

at

的计算方法参考现有齿轮刚度的计算方法,如下:

[0082][0083][0084]

[0085]

式中,m3为啮合力对齿条接触线上任意一点产生的力矩;iy为齿条接触线上任意一点的截面惯性矩;ay为齿条接触线上任意一点的横截面积;α为剪切截面系数(矩形取1.2);f

at

和f

bt

分别为啮合力在x、y方向的分力;y3为齿条接触线上任意一点的y轴坐标。

[0086]

(3)齿轮齿条单齿啮合刚度计算:根据力与应变能关系,齿轮齿条在啮合过程中,储存在一对齿中的能量为

[0087][0088]

式中,i表示某单个啮合齿对的编号,k

ht

为齿轮齿条的hertz接触刚度。通过hertz接触刚度计算公式得到齿轮齿条接触刚度为

[0089][0090]

式中,υ为泊松比,l为齿宽。

[0091]

所以,齿轮齿条单对齿的啮合刚度可表示为

[0092][0093]

(4)齿轮齿条周期啮合刚度计算:通过齿轮齿条啮合几何关系判断啮合齿数n。由于齿条两端铰接约束,齿轮沿齿条方向滚动和平移,所以,啮合线也沿齿条方向平移且与齿条齿面垂直;通过判断任意时刻啮合线与齿条齿面的交点数量,可以确定该时刻参与啮合的轮齿对数,将对应啮合接触点的复合刚度并联起来,即相叠加就能得出双齿或多齿啮合的复合刚度,即齿轮齿条综合时变啮合刚度可表示为

[0094]

如对于齿轮齿条啮合,重合度2<ε<3,啮合刚度可表示为:

[0095][0096]

式中,k

c,i

表示第i对齿的齿轮啮合刚度,k

t,i

表示第i对齿的齿条啮合刚度,k

ht

为齿轮齿条赫兹接触刚度。

[0097]

进一步地,以山地齿轨列车齿轮齿条传动系统为研究对象,其齿轮齿条传动的设计参数如表1所示。通过三维软件catia构建齿轮齿条三维模型,如图4、图5所示,利用有限元分析软件abaqus建立齿轮齿条有限元模型,采用有限元分析方法进行齿轮齿条的有限元建模及静力学分析。齿轮中心采用固定约束,约束齿条两端除转动外的所有自由度,采用c3d8r网格,根据齿轨列车齿轮齿条传递的载荷大小,分别在齿轮齿条各啮合位置的每个结点上沿啮合线方向施加大小为50n的载荷,通过提取模型的应变能,利用刚度、作用力以及应变能之间的关系式计算啮合刚度。

[0098]

表1齿轮齿条传动参数

[0099][0100]

通过有限元法及本实施例提出的解析方法,在不同条件下验证齿轮齿条时变啮合刚度解析模型的准确性,如图6与图7中所展示的在不同齿宽(60mm、80mm)下结果对比所示。通过计算结果对比可以看出,本文中提出的解析计算方法的计算结果十分贴近有限元建模分析结果,精度较高,且与有限元方法相比,操作简单、有效,计算量小,大大地提高了计算效率。

[0101]

通过上述齿轮齿条时变啮合刚度解析计算方法建立的计算模型,与有限元计算结果对比,能够验证建立的解析计算模型的正确性。基于本实施例建立的理论解析计算模型,可进一步研究垂向间隙hz(实际使用过程中齿轮分度圆与齿条分度线之间存在的间隙)、传动压力角与齿条长度对齿轮齿条时变啮合刚度的影响规律,从而为齿轨铁路参数设计提供有效的数据支持。

[0102]

本文所提出的齿轨铁路齿轮-齿条时变啮合刚度解析方法,简单高效,且准确性高,后期可有效用于齿轨铁路轮齿啮合系统的激励输入。

[0103]

实施例2

[0104]

一种数据处理的电子设备,包括:

[0105]

一个或多个处理器;

[0106]

存储装置,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现实施例1中的计算方法。

[0107]

实施例3

[0108]

一种计算机可读介质,其上存储有计算机程序,所述程序被处理器执行时实现实施例1中的解析计算方法。

[0109]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1