一种微针阵列电极及其制备方法

1.本发明涉及生物电信号监测技术领域,特别涉及一种微针阵列电极及其制备方法。

背景技术:

2.生物电信号是由人体细胞和组织活动产生的有规律的电现象,可反映生物体的生命活动状态,主要包含肌电、脑电、心电这几类电信号。生物电信号的监测是获取人体电信号最主要的手段,在疾病诊疗的过程中发挥着越来越重要的作用。

3.目前,微针阵列电极因其可以无痛刺穿人体角质层获取高质量电信号,无需皮肤制备即可以进行便利的长时信号监测等优点,被广泛应用于生物电信号采集领域。

4.现有技术中,微针阵列电极一般使用导电材料作为微针衬底,或在微针阵列衬底表面溅射一层导电金属作为导电层的方式使微针具有导电性,但现有制备方式制备的微针阵列电极普遍具有导电性差、获取信号精度差等问题,难以推广应用。

技术实现要素:

5.为了解决上述问题,本发明提供一种微针阵列电极及其制备方法。

6.本发明的上述技术目的是通过以下技术方案得以实现的:一种微针阵列电极,包括衬底、衬底一侧表面上布置的微针阵列,所述微针阵列表面镀附有网状导电层,所述微针阵列由若干微针通过阵列排布而成,网状导电层连接微针阵列中的每一根微针。

7.通过采用上述技术方案,在衬底布置微针阵列的一面镀附网状导电层,通过网状导电层的网状结构,提升微针上表面与导电层接触面积,在微针阵列电极插入人体皮肤时,能显著提高与人体皮肤活性层的接触面积,通过增大导电区域面积的方式,减小微针阵列电极阻抗,达到良好的信号提取目的。

8.进一步的,所述网状导电层内为不规则网孔,各网孔面积大小在300nm

2-10000nm2之间。网状导电层内设不规则网孔,网口面积大小在300nm2~10000nm2之间,网口大小过大会导致微针电极导电金属区域体积变小,进而导致插入后与皮肤接触总面积变小,阻抗升高;网口面积过小会导致疏松导电层褶皱展开面积过小,插入后与皮肤总接触面积小,阻抗升高。

9.进一步的,所述网状导电层由导电金属材料、导电合金材料中至少一种材料构成。网状导电层由导电材料制成,由于其具备良好的导电性,可以减少传输中的信号干扰,可更精确提取信号。

10.进一步的,所述衬底及微针与网状导电层之间设置有增强过渡层。

11.通过采用上述技术方案,设置增强过渡层,增加衬底及微针与网状导电层之间的结合力,防止网状导电层脱落,增强微针阵列电极的使用寿命,保障微针电极的安全使用。

12.优选的,所述衬底设置为柔性衬底,所述柔性衬底与微针阵列之间通过粘结层连接。通过粘结层将柔性衬底与刚性的微针阵列之间连接,柔性衬底可以很好的与皮肤贴合,

微针阵列可以更好地刺穿人体角质层,有利于生物电信号的采集。

13.进一步的,所述微针阵列中微针具有一锥形尖端,微针高度为50μm-800μm,微针底部直径为20μm-300μm,微针长径比为0.5-3,所述相邻两微针中心轴之间的距离为100μm-1500μm;所述柔性衬底厚度为50μm-5000μm;所述粘结层厚度为0.1μm-50μm。通过本技术方案,微针采用锥形设计便于更好的刺穿人体角质层,其长径比、相邻微针间距设计以保障刚性微针针体强度和安全性。柔性衬底厚度过低会导致衬底强度过低,容易发生断裂,柔性衬底厚度过高会导致衬底延展性、可弯曲性不佳,无法完全贴合皮肤达到舒适的使用效果。粘结层用于提高刚性微针针体与柔性衬底之间的结合力强度,防止微针脱落,并且在半柔性微针阵列电极制备过程中,对于柔性衬底起到保护作用。

14.一种微针阵列电极制备方法,包括以下步骤:

15.sa1:在衬底上通过刻蚀工艺制备微针阵列;

16.sa2:在微针阵列表面通过磁控溅射共溅射工艺制备多金属导电层;

17.sa3:将带有多金属导电层的微针阵列电极放入酸性溶液中,发生反应去除多金属导电层中的多余金属,得到网状导电层的微针阵列电极。

18.通过采用上述技术方案,通过磁控溅射共溅射方法在微针阵列上溅射增强过渡层和多金属导电层,再通过酸性溶液清洗掉多金属导电层中的部分可被腐蚀的导电金属,得到特定金属构成的网状导电层,从而得到带有网状导电层的微针阵列电极,制备工艺简单,可批量化生产。

19.进一步的,所述步骤sa1包括以下步骤:

20.sa11:取0.1mm-10mm的用于制备微针阵列的板材作为衬底材料,用200nm-300nm的硅氧化物层作为刻蚀阶段微针阵列区域的掩膜层;

21.sa12:使用波瑞斯刻蚀工艺进行异性刻蚀,通入浓度为60ml/min-80ml/min的c4f8气体蚀刻8s-10s;通入浓度为1100ml/min-1300ml/min的sf6气体钝化6s-10s;通入浓度为30ml/min-50ml/min的c4f8气体蚀刻15s-20s;

22.sa13:刻蚀完成后去除掩膜层,用有机清洗剂进行清洗,在板材的一侧得到微针阵列。

23.通过采用上述技术方案,通过波瑞斯刻蚀工艺制备微针阵列,工艺简单,可根据需求得到尺寸合适的锥形微针阵列。

24.一种微针阵列电极制备方法,用于制备设置于柔性衬底上的微针阵列电极,其特征在于包括以下步骤:

25.sb1:制备柔性衬底材料混合液;

26.sb2:将柔性衬底材料混合液倒入固化模具中;

27.sb3:在刚性基板背面涂布用于制备粘结层的粘结剂;

28.sb4:将刚性基板背面放入固化模具中,使刚性基板背面浸入柔性材料混合液中,柔性材料混合液不淹没刚性基板正面部分;

29.sb5:将固化模具放入烧结炉中烧结,得到柔性衬底/粘结层/刚性基板的复合层;

30.sb6:在刚性基板正面通过刻蚀工艺形成微针阵列,刻蚀深度直至粘结层;

31.sb7:在微针阵列表面通过磁控溅射共溅射工艺制备多金属导电层;

32.sb8:将带有多金属导电层的微针阵列电极放入酸性溶液中,发生反应去除多金属

导电层中的多余金属,得到网状导电层的微针阵列电极。

33.通过采用上述技术方案,制备出的柔性衬底微针电极可以与人体皮肤良好贴合,使用舒适,有利于生物电信号的采集。

34.进一步的,所述步骤sb7包括:

35.sb71:将制备的微针阵列进行加热预处理,加热至60℃-80℃;

36.sb72:通入ar气体调整气压为0.5pa-5pa,使用偏压为-300v~-250v,功率为330w-450w的射频等离子清洗10min-20min;

37.sb73:控制反应腔室的气压为0.2pa-0.6pa,载盘速度为4r/min-7r/min,溅射靶材为钛靶,钛靶工作偏压为50v,溅射功率为240w-350w,循环溅射2次,单次溅射时间为10min-15min,两次循环后降温5min-10min,关闭钛靶工作偏压,得到厚度为0.3μm-0.6μm的ti增强过渡层;

38.sb74:控制反应腔室的气压为0.3pa-0.7pa,载盘速度为2r/min-5r/min,共溅射靶材为金靶、铁靶,金靶工作偏压为60v-80v,溅射功率为200w-300w、铁靶工作偏压为70v-110v,溅射功率为250w-350w,循环溅射4次,单次溅射时间为15min-25min,每镀两道降温5min-10min,得到厚度为0.7μm-1.5μm的多金属导电层;

39.sb75:溅射完成后降温15min-20min,关闭金靶、铁靶工作偏压,从镀膜室中移出带有多金属导电层的微针阵列电极。

40.通过采用上述技术方案,通过磁控溅射共溅射方法溅射先溅射一层钛增强过渡层,再溅射一层金、铁复合多金属导电层,增强过渡层与多金属导电层之间连接紧密,不易脱落。

41.进一步的,所述步骤sb7包括:

42.sc71:将制备的微针阵列进行加热预处理,加热至60℃-80℃;

43.sc72:通入ar气体调整气压为0.5pa-5pa,使用功率为200w-400w的射频等离子清洗10min-20min;

44.sc73:控制反应腔室的气压为0.2pa-0.6pa,载盘速度为2r/min-5r/min,溅射靶材为钛钨靶,靶材中钛、钨比例为3∶1,钛钨靶工作偏压为50v-80v,溅射功率为240w-350w,循环溅射1次,溅射时间为10min-15min,溅射完成后降温10min-15min,关闭钛钨靶工作偏压,得到厚度为0.2μm-0.5μm的钛钨增强过渡层;

45.sc74:控制反应腔室的气压为0.3pa-0.7pa,载盘速度为3r/min-6r/min,共溅射靶材为银靶、锌靶,银靶工作偏压为75v-100v,溅射功率为350w-450w、锌靶工作偏压为40v-70v,溅射功率为250w-300w,循环溅射2-4次,每次溅射时长为15min-20min,每镀两道降温5min-10min,得到厚度为1μm-3μm多金属导电层;

46.sc75:溅射完成后降温15min-20min,关闭银靶、锌靶工作偏压,从镀膜室中移出带有多金属导电层的微针阵列电极。

47.通过采用上述技术方案,通过磁控溅射共溅射方法溅射先溅射一层钛钨增强过渡层,再溅射一层银、锌复合多金属导电层,增强过渡层与多金属导电层之间连接紧密,不易脱落。

48.综上所述,本发明具有以下有益效果:

49.1、本技术中,通过在衬底布置微针的一面及微针表面镀附网状导电层,通过网状

导电层的网状结构,提升微针上表面与导电层接触面积,在微针阵列电极插入人体皮肤时,能显著提高与人体皮肤活性层的接触面积,通过增大导电区域面积的方式,减小微针阵列电极阻抗,达到良好的信号提取目的;

50.2、本技术中,通过在网状导电层内设不规则网孔,网口面积大小在300nm2~10000nm2之间,以保证微针阵列电极插入后与皮肤的总接触面积,获得合适的微针阵列电极阻抗,提高信号提取效果;网口大小过大会导致微针电极导电金属区域体积变小,进而导致插入后与皮肤接触总面积变小,阻抗升高;网口面积过小会导致疏松导电层褶皱展开面积过小,插入后与皮肤总接触面积小,阻抗升高;

51.3、本技术中,通过磁控溅射共溅射方法在微针阵列上溅射增强过渡层和多金属导电层,再通过酸性溶液清洗掉多金属导电层中的部分可被腐蚀的导电属,得到特定金属构成的网状导电层,从而得到带有网状导电层的微针阵列电极,制备工艺简单,可批量化生产。

52.4、本技术中,柔性衬底可以很好的与皮肤贴合,使得生物电信号的采集更加方便、精准。

附图说明

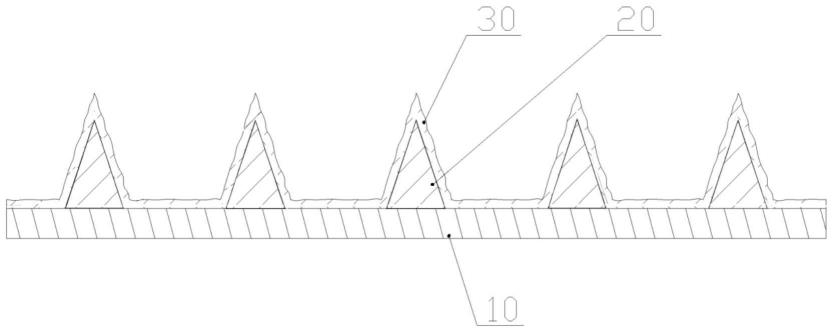

53.图1是本发明实施例一的剖面结构示意图;

54.图2是本发明实施例磁控溅射共溅射多金属导电层的剖面结构示意图;

55.图3是含增强过渡层的微针阵列电极的剖面结构示意图;

56.图4为本发明实施例柔性衬底微针阵列电极的剖面结构示意图;

57.图中:10、衬底;20、微针阵列;30、网状导电层;40、增强过渡层;50、多金属导电层;60、粘结层。

具体实施方式

58.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

59.实施例一

60.如图1所示,本技术实施例公开一种微针阵列电极,包括衬底10、衬底一侧表面上布置的微针阵列20,所述微针阵列表面镀附有网状导电层30,所述微针阵列由若干微针通过阵列排布而成,网状导电层连接微针阵列中的每一根微针。本技术的微针阵列为二维分布阵列,列排布形式包括同心圆周均布或矩形区域内均布方式之一。

61.衬底由不锈钢、铜、金、钨、铂、银、铁、硅中至少一种材料制成。

62.衬底一侧表面上阵列布置有若干微针,微针阵列中微针的高度为120μm-800μm,底部直径为30μm-400μm,长径比为1.0-2.5,相邻两微针中心轴之间的距离为100μm-1500μm。

63.衬底布置微针阵列的一面表面镀附有增强过渡层40,增强过渡层由钛、钨等材料制成。通过磁控溅射方式在衬底布置微针的一面表面镀附增强过渡层可增加微针与网状导电层之间的结合力,防止网状导电层脱落,增强微针阵列电极的使用寿命。

64.增强过渡层的网状导电层的厚度为0.5μm-30μm。其由导电金属材料、导电合金材料中至少一种材料构成,导电金属材料如钛、铜、铂、金、钨、银等,导电合金材料如铂金、铜钨等,由于其具备良好的导电性,可以减少传输中的信号干扰,可更精确提取信号。

65.网状导电层内为不规则网孔,各网孔面积大小均在300nm

2-10000nm2之间,网口大小过大会导致插入后与皮肤总接触面积变小,阻抗升高;网口面积过小会导致疏松导电层厚度过薄插入后与皮肤总接触面积变小,阻抗升高;网孔面积在300nm

2-10000nm2之间,可以保证微针阵列电极插入后与皮肤的总接触面积适中,从而使得微针阵列电极阻抗大小适合,可以有效提高信号提取效果。

66.具体的,网状导电层通过在增强过渡层外通过磁控溅射方法镀附多金属导电层50,然后将多金属导电层放到酸性液体(如盐酸、硫酸等)中发生反应,对多金属导电层中的某一种金属进行腐蚀,保留多金属导电层中特定的导电层材料,得到带有疏松网孔的网状导电层。通过网状导电层的疏松网孔状结构,提升微针上表面与导电层接触面积,在微针阵列电极插入人体皮肤时,能显著提高与人体皮肤活性层的接触面积,通过增大导电区域面积的方式,减小微针阵列电极阻抗,达到良好的信号提取目的。

67.具体制备方法包括以下步骤:

68.s1:在衬底上通过湿法刻蚀制备微针阵列;

69.s2:在衬底及微针阵列表面通过磁控溅射共溅射方法制备增强过渡层40和多金属导电层;

70.s3:将带有多金属导电层的微针阵列电极放入酸性溶液中,发生反应去除多金属导电层中的部分可被腐蚀金属,得到带网状导电层的微针阵列电极。

71.实施例二

72.一种微针阵列电极,包括衬底,微针阵列、网状导电层和增强过渡层。

73.衬底材料为硅,增强过渡层材料为钛,网状导电层材料为金,多金属导电层中待腐蚀金属为铁。

74.具体制备方法包括以下步骤:

75.s1:在衬底上通过湿法刻蚀制备微针阵列;具体步骤如下:

76.s1.1:取2.0mm的硅片作为衬底材料,用200nm的硅氧化物层作为刻蚀阶段微针柱状针体区域掩膜层;

77.s1.2:使用波瑞斯刻蚀工艺进行异性刻蚀,通入浓度为60ml/min的c4f8气体蚀刻10s;通入浓度为1100ml/min的sf6气体钝化10s,其中,硅与硅氧化物的刻蚀比为450:1,刻蚀深宽为120:1;通入浓度为30ml/min的c4f8气体蚀刻20s;

78.s1.3:刻蚀完成后去除掩膜层,用有机清洗剂进行清洗。

79.刻蚀过程中必须严格控制刻蚀时间,并保证刻蚀高度小于硅片高度;并且保证在刻蚀过程中,阵列中的微针不会分离。刻蚀完成后得到高度为500μm、底部直径为250μm、长径比为2.0、相邻微针针体中心轴之间的距离为1600μm的微针阵列。

80.s2:在衬底及微针阵列表面通过磁控溅射共溅射方法制备增强过渡层和多金属导电层;具体步骤如下:

81.s2.1:将步骤s1制备的微针阵列进行加热预处理,加热至60℃;

82.s2.2:通入ar气体调整气压为0.5pa,使用偏压为-300v,功率为330w的射频等离子

清洗20min;

83.s2.3:控制反应腔室的气压为0.2pa,载盘速度为4r/min,溅射靶材为钛靶,钛靶工作偏压为50v,溅射功率为240w,循环溅射2次,单次溅射时间为15min,两次循环后降温5min,关闭钛靶工作偏压,得到厚度为0.3μm的ti增强过渡层;

84.s2.4:控制反应腔室的气压为0.3pa,载盘速度为2r/min,共溅射靶材为金靶、铁靶,金靶工作偏压为60v,溅射功率为200w、铁靶工作偏压为70v,溅射功率为250w,循环溅射4次,单次溅射时间为25min,每镀两道降温5min,得到厚度为0.7μm的多金属导电层;

85.s2.5:溅射完成后降温15min,关闭金靶、铁靶工作偏压,从镀膜室中移出带有多金属导电层的微针阵列电极;其中多金属导电层的材料为金和铁,金和铁的质量比例为5∶1,多金属导电层的厚度为0.7μm。

86.s3:将带有多金属导电层的微针阵列电极放入稀硫酸溶液中,稀硫酸溶液采用98%的稀硫酸配水,98%稀硫酸与水的比例为1:4,然后放入加热反应炉中,在95℃温度下反应15min,去除多金属导电层中的铁,保留金,得到带网状导电层的微针阵列电极。

87.实施例三

88.一种微针阵列电极,包括衬底,微针阵列、网状导电层和增强过渡层。

89.衬底材料为硅,增强过渡层材料为钛,网状导电层材料为金,多金属导电层中待腐蚀金属为铁。

90.具体制备方法包括以下步骤:

91.s1:在衬底上通过湿法刻蚀制备微针阵列;具体步骤如下:

92.s1.1:取2.0mm的硅片作为衬底材料,用200nm的硅氧化物层作为刻蚀阶段微针柱状针体区域掩膜层;

93.s1.2:使用波瑞斯刻蚀工艺进行异性刻蚀,通入浓度为80ml/min的c4f8气体蚀刻8s;通入浓度为1300ml/min的sf6气体钝化6s,其中,硅与硅氧化物的刻蚀比为450:1,刻蚀深宽为120:1;通入浓度为50ml/min的c4f8气体蚀刻15s;

94.s1.3:刻蚀完成后去除掩膜层,用有机清洗剂进行清洗。

95.刻蚀过程中必须严格控制刻蚀时间,并保证刻蚀高度小于硅片高度;并且保证在刻蚀过程中,阵列中的微针不会分离。刻蚀完成后得到高度为500μm、底部直径为250μm、长径比为2.0、相邻微针针体中心轴之间的距离为1600μm的微针阵列。

96.s2:在衬底及微针阵列表面通过磁控溅射共溅射方法制备增强过渡层和多金属导电层;具体步骤如下:

97.s2.1:将步骤s1制备的微针阵列进行加热预处理,加热至60℃;

98.s2.2:通入ar气体调整气压为5pa,使用偏压为-250v,功率为450w的射频等离子清洗10min;

99.s2.3:控制反应腔室的气压为0.6pa,载盘速度为7r/min,溅射靶材为钛靶,钛靶工作偏压为50v,溅射功率为350w,循环溅射2次,单次溅射时间为10min,两次循环后降温10min,关闭钛靶工作偏压,得到厚度为0.6μm的ti增强过渡层;

100.s2.4:控制反应腔室的气压为0.7pa,载盘速度为5r/min,共溅射靶材为金靶、铁靶,金靶工作偏压为80v,溅射功率为300w、铁靶工作偏压为110v,溅射功率为350w,循环溅射4次,单次溅射时间为15min,每镀两道降温10min,得到厚度为1.5μm的多金属导电层;

101.s2.5:溅射完成后降温20min,关闭金靶、铁靶工作偏压,从镀膜室中移出带有多金属导电层的微针阵列电极;其中多金属导电层的材料为金和铁,金和铁的质量比例为5∶1,多金属导电层的厚度为1.5μm。

102.s3:将带有多金属导电层的微针阵列电极放入稀硫酸溶液中,稀硫酸溶液采用98%的稀硫酸配水,98%稀硫酸与水的比例为1:4,然后放入加热反应炉中,在95℃温度下反应15min,去除多金属导电层中的铁,保留金,得到带网状导电层的微针阵列电极。

103.实施例四

104.一种微针阵列电极,包括衬底,微针阵列、网状导电层和增强过渡层。

105.衬底材料为硅,增强过渡层材料为钛钨,网状导电层材料为银,多金属导电层中待腐蚀金属为锌。

106.具体制备方法包括以下步骤:

107.s1:在衬底上通过湿法刻蚀制备微针阵列;具体步骤如下:

108.s1.1:取2.0mm的硅片作为衬底材料,用300nm的硅氧化物层作为刻蚀阶段微针柱状针体区域掩膜层;

109.s1.2:使用波瑞斯刻蚀工艺进行异性刻蚀,通入浓度为60ml/min的c4f8气体蚀刻10s;通入浓度为1100ml/min的sf6气体钝化10s,其中,硅与硅氧化物的刻蚀比为450:1,刻蚀深宽为120:1;通入浓度为30ml/min的c4f8气体蚀刻20s;

110.s1.3:刻蚀完成后去除掩膜层,用有机清洗剂进行清洗。

111.刻蚀过程中必须严格控制刻蚀时间,并保证刻蚀高度小于硅片高度;并且保证在刻蚀过程中,阵列中的微针不会分离。刻蚀完成后得到高度为500μm、底部直径为200μm、长径比为2.5、相邻微针针体中心轴之间的距离为700μm的微针阵列。

112.s2:在衬底及微针阵列表面通过磁控溅射共溅射方法制备增强过渡层和多金属导电层;具体步骤如下:

113.s2.1:将步骤s1制备的微针阵列进行加热预处理,加热至60℃;

114.s2.2:通入ar气体调整气压为0.5pa,使用功率为200w的射频等离子清洗20min;

115.s2.3:控制反应腔室的气压为0.2pa,载盘速度为2r/min,溅射靶材为钛钨靶,靶材中钛、钨比例为3∶1,钛钨靶工作偏压为50v,溅射功率为240w,循环溅射1次,溅射时间为15min,溅射完成后降温10min,关闭钛钨靶工作偏压,得到厚度为0.2μm钛钨增强过渡层;

116.s2.4:控制反应腔室的气压为0.3pa,载盘速度为3r/min,共溅射靶材为银靶、锌靶,银靶工作偏压为75v,溅射功率为350w、锌靶工作偏压为40v,溅射功率为250w,循环溅射4次,每次溅射时长为15min,每镀两道降温5min;

117.s2.5:溅射完成后降温15min,从镀膜室中移出带有多金属导电层的微针阵列电极;其中多金属导电层的材料为银和锌,银和锌的质量比例为4:1,多金属导电层的厚度为1μm。

118.s3:将带有多金属导电层的微针阵列电极放入稀盐酸溶液中,稀盐酸溶液采用98%的稀盐酸配水,98%稀盐酸与水的比例为1:4,然后放入加热反应炉中,在95℃温度下反应15min,去除多金属导电层中的锌,保留银,得到带网状导电层的微针阵列电极。

119.实施例五

120.一种微针阵列电极,如图4所示,包括衬底,微针阵列、网状导电层和增强过渡层。

800μm,底部直径为20-300μm,长径比为0.5-3,合适的长径比有利于保障刚性微针的针体强度。相邻两微针中心轴之间的距离为100μm-1500μm,以保证各微针之间互不干涉。

140.本实施例一种微针阵列电极的制备方法是,

141.sd1:制备柔性衬底材料混合液;所述混合液选用聚二甲基硅氧烷混合液;将聚二甲基硅氧烷主剂与硬化剂溶液按照1:10的比例进行混合,将混合后溶液放入抽真空试验机中,调整气压为0.003pa,抽真空5min后得到无气泡的聚二甲基硅氧烷混合液;

142.sd2:将聚二甲基硅氧烷混合液倒入固化模具中,混合液高度为3mm;

143.sd3:取高度为600μm的硅刚性基板,在刚性基板背面涂布用于制备粘结层的二氧化硅偶联剂;

144.sd4:刚性基板背面放入固化模具中,使刚性基板背面浸入柔性材料混合液中,柔性材料混合液不淹没刚性基板正面部分;

145.sd5:将固化模具放入烧结炉中烧结,设定烧结温度为120℃,烧结时间为5min,得到柔性衬底/粘结层/刚性基板的复合层;

146.sd6:在刚性基板正面通过刻蚀工艺形成微针阵列,刻蚀深度直至粘结层;具体包括步骤:

147.sd61:设计微针阵列铬板掩模版;

148.sd62:将柔性衬底/粘结层/刚性基板的复合层放在等离子清洗机中清洗,去除刚性基板表面氧化膜与杂质;

149.sd63:将清洗过的复合层放在匀胶机上,通过滴附的方式将光刻胶均匀地涂在刚性基板表面,甩胶台转速为2000rpm,光刻胶涂覆厚度为4.5μm;

150.sd64:使用掩模版曝光显影,得到微针阵列掩膜层;

151.sd65:使用波瑞斯刻蚀工艺进行刻蚀,通入浓度为50ml/min的c4f8气体蚀刻3s;通入浓度为100ml/min的sf6气体钝化1s;通入浓度为10ml/min的c4f8气体蚀刻5s;

152.sd66:使用50nm的钛氧化物作为微针锥体针体刻蚀掩模层,通入浓度为50ml/min的c4f8气体蚀刻4s;通入浓度为100ml/min的sf6气体钝化2s;通入浓度为10ml/min的c4f8气体蚀刻4s,得到微针阵列柱状微针基体;

153.sd67:除掩膜层后再通过等离子刻蚀,将柱状微针基体刻蚀成锥形微针阵列;

154.sd7:在微针阵列表面通过磁控溅射共溅射工艺制备多金属导电层;具体包括步骤:

155.sd71:将制备的微针阵列进行加热预处理,加热至60℃;

156.sd72:通入ar气体调整气压为0.5,使用偏压为-300v,功率为330w的射频等离子清洗10min;

157.sd73:控制反应腔室的气压为0.2pa,载盘速度为4r/min,溅射靶材为钛靶,钛靶工作偏压为50v,溅射功率为240w,循环溅射2次,单次溅射时间为10min,两次循环后降温5min,关闭钛靶工作偏压,得到厚度为0.3μm的ti增强过渡层;

158.sd74:控制反应腔室的气压为0.3pa,载盘速度为2r/min,共溅射靶材为金靶、铁靶,金靶工作偏压为60v,溅射功率为200w、铁靶工作偏压为70v,溅射功率为250w,循环溅射4次,单次溅射时间为15min,每镀两道降温5min,得到厚度为0.7μm的多金属导电层;

159.sd75:溅射完成后降温15min,关闭金靶、铁靶工作偏压,从镀膜室中移出带有多金

属导电层的微针阵列电极;

160.sd8:将带有多金属导电层的微针阵列电极放入酸性溶液中,发生反应去除多金属导电层中的铁金属,得到网状导电层的微针阵列电极。

161.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1