一种复方胃蛋白酶颗粒及其制备方法与流程

1.本发明属于药品生产领域,具体涉及一种复方胃蛋白酶颗粒及其制备方法。

背景技术:

2.复方胃蛋白酶颗粒是一种浅红色至浅棕色颗粒,味酸甜,适应症为用于消化不良、食欲缺乏。消化道出血患者禁用,在碱性环境中活性降低。本品中胃蛋白酶为一种蛋白水解酶,能在胃酸参与下使凝固的蛋白质分解成蛋白视及蛋白胨和少量多肽;维生素b1参与体内辅酶形成,是碳水化合物代谢所必需;山楂可消食健胃。

3.目前,胃蛋白酶在生产及存储过程中,由于胃蛋白酶不稳定,导致其含量损失和活性降低;常规加工工艺也会导致制得的复方胃蛋白酶颗粒溶解不彻底,干燥时间较长,导致能耗增加,进而增加了加工成本。

技术实现要素:

4.本发明的目的在于提供了一种复方胃蛋白酶颗粒及其制备方法,有效解决了常规工艺中复方胃蛋白酶颗粒的制备方法中对胃蛋白酶含量不稳定,溶解不彻底,干燥时间较长的问题。

5.为解决上述技术问题,本发明采用了以下方案:

6.一种复方胃蛋白酶颗粒的制备方法,包括以下步骤:

7.s1.将各处方量辅料,混合均匀,得到第一混合物料;

8.s2.将胃蛋白酶溶于纯化水后,再加入到山楂浸膏中,得到第二混合物料;

9.s3.将第二混合物料加入到第一混合物料,得到第三混合物料;

10.s4.将第三混合物料进行过筛制湿粒、干燥和定量分装。

11.优选地,所述s1步骤中,处方量辅料分别为维生素b1、蔗糖粉、葡萄糖。

12.优选地,所述s2步骤中,将胃蛋白酶溶于0.5-2倍纯化水后,再加入到山楂浸膏中。

13.优选地,所述s3步骤中,第二混合物料以喷雾方式加入到第一混合物料中,边喷边搅拌,第二混合物料喷完时停止搅拌。

14.优选地,所述s3步骤中,第二混合物料以直接加入方式加入到第一混合物料中,第二混合物料加完搅拌1min。

15.优选地,所述s3步骤中,搅拌转速150转/分,切刀转速2500转/分。

16.优选地,所述s4步骤中,所述制湿粒的网筛为8*8旋转网筛。

17.优选地,所述s4步骤中,干燥时进风温度为70~90℃,物料温度为60~70℃,测定水分至≤5.0%时结束干燥。

18.一种复方胃蛋白酶颗粒,采用上述的一种复方胃蛋白酶颗粒的制备方法所制得。

19.本发明的有益效果为:

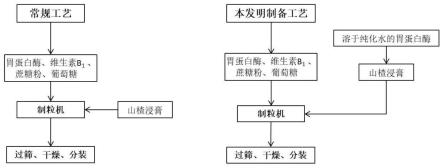

20.1、本发明提供了一种复方胃蛋白酶颗粒的制备方法。常规工艺中各原料组分通过两次加入混合,而本发明改进了各原料组分的加入方式,为三次加入混合,即首先将各辅料

进行混合;其次将溶于纯化水的胃蛋白酶加入山楂浸膏中;最后将溶于纯化水的胃蛋白酶与山楂浸膏的混合物和各辅料的混合物进行混合。这种加入方式使胃蛋白酶充分溶解并且不易分解,提高了胃蛋白酶的含量和活性。

21.2、本发明的干燥温度为:进风温度为90℃,物料温度为70℃进行干燥,测定水分至≤5.0%时结束干燥。相比于常规工艺的干燥温度,本发明的干燥温度小于常规工艺,缩短了干燥时间,减少不必要的能源消耗,进而节约加工成本。

22.3、本发明制备工艺制粒时的网筛为8*8旋转网筛,与常规工艺使用的16目筛网相比,本发明制得的颗粒疏松,溶解完全,且速度快,提升了颗粒性能和溶解性能,同时有利于缩短干燥时间。

附图说明

23.图1为常规工艺与本发明制备工艺的流程图。

具体实施方式

24.为了更清楚地展现本发明地目的、技术方案和优点,下面将结合实施例对本技术作进一步说明。

25.实施例

26.为探究本发明的最佳制备工艺,在常规工艺基础上,进行本发明各制备工艺的筛选、最优项试验和可重复性的对比试验,具体包括以下步骤:

27.步骤一、在常规工艺的基础上,进行各制备工艺的对比试验,筛选出各制备工艺的最优项;

28.步骤二、将各制备工艺的最优项进行组合试验,得出本发明的制备工艺;

29.步骤三、将本发明的制备工艺进行可重复性试验。

30.具体地,进行以下对比试验。

31.步骤一、在常规工艺的基础上,进行各制备工艺的对比试验,筛选出各制备工艺的最优项

32.1、常规工艺:(如图1)

33.(1)依次将胃蛋白酶1.5g,维生素b15g,蔗糖粉3800g,葡萄糖5640g,加入到湿法制粒机中,混合均匀;

34.(2)手动一次性加入处方量粘合剂山楂浸膏1230.8g到湿法制粒机中,搅拌2分钟,搅拌转速150转/分,切刀转速2500转/分,形成适宜软材;

35.(3)将步骤(2)得到的适宜软材用16目筛网的摇摆颗粒机制成湿颗粒;

36.(4)将步骤(3)制得的湿颗粒用高效沸腾干燥机进行干燥加热,进风温度不超过105℃,物料温度不超过80℃进行干燥,测定水分至≤5.0%时结束干燥;

37.(5)将步骤(4)干燥后的颗粒按照包装要求进行定量分装。

38.2、为探究最佳的加工工艺,进行试验例与常规工艺进行试验对比,主要探究胃蛋白酶加入方式、不同干燥温度、颗粒性状的对比试验。

39.试验一不同胃蛋白酶的加入方式对胃蛋白酶含量的影响

40.为了研究不同胃蛋白酶的加入方式对胃蛋白酶含量的影响,进行了如表1的以下

试验:

41.表1为常规工艺与不同胃蛋白酶加入方式试验组的对比以及胃蛋白酶含量的检测结果

[0042][0043]

在表1中,试验1组在常规工艺的基础上,将胃蛋白酶用2倍纯化水溶解后加入到湿法制粒机中,其余工艺不变;试验2组在常规工艺的基础上,将胃蛋白酶用0.5倍纯化水分散溶解后再加入到山楂浸膏中搅拌均匀后,再加入到湿法制粒机中,其余工艺不变。

[0044]

从表1中可得出,对照工艺、试验1组和试验2组制备方法得到的复方胃蛋白酶颗粒,通过检测,胃蛋白酶含量关系为:试验2组》试验1组》常规工艺,胃蛋白酶加入方式的最优条件为试验2组,胃蛋白酶含量为13单位/g,即胃蛋白酶先溶于0.5倍纯化水后加入到山楂浸膏后,再将二者加入到湿法制粒机中。

[0045]

试验二不同干燥温度对胃蛋白酶活性的影响

[0046]

为了研究不同干燥温度对胃蛋白酶活性的影响,进行了如表2的以下试验:

[0047]

表2为常规工艺与不同干燥温度试验组对胃蛋白酶活性的影响

[0048][0049]

在表2中,试验1组在常规工艺的基础上,干燥时进风温度为90℃,物料温度70℃,其余工艺不变;2组在常规工艺的基础上,干燥时进风温度为70℃,物料温度60℃,其余工艺不变。

[0050]

从表2中可得出,对照工艺、试验1组和试验2组制备方法得到的复方胃蛋白酶颗粒,通过检测,胃蛋白酶含量关系为:试验2组》试验1组》常规工艺,干燥步骤中最优的干燥温度为试验2组,胃蛋白酶含量为12.9单位/g,即进风温度70℃,物料温度60℃。

[0051]

试验三不同颗粒性状对其溶化性的影响

[0052]

为了研究不同颗粒性状对其溶化性的影响,进行了如表3的以下试验:

[0053]

表3为常规工艺与不同颗粒性状试验组对其溶化性的影响

[0054][0055]

在表3中,试验1组在常规工艺的基础上,将山楂浸膏加入到湿法制粒机后的搅拌时间变为1min,采用16目筛网摇摆颗粒剂制湿颗粒,其余工艺不变;试验2组在常规工艺的基础上,山楂浸膏采用高压喷射枪头以喷雾的方式加入到湿法制粒机中,山楂浸膏加完停止搅拌,采用8*8旋转筛网进行分散制湿颗粒,其余工艺不变。

[0056]

从表3得出,常规工艺、试验1组和试验2组制备方法制得的复方胃蛋白酶颗粒,试验2组采用山楂浸膏采用高压喷射枪头以喷雾的方式加入到湿法制粒机中,山楂浸膏加完停止搅拌,采用8*8旋转筛网进行分散制湿颗粒,溶解完全且速度快,且此工艺的干燥时间为1.2小时,为最优,相比于常规工艺和试验1组提高了40%,缩短了加工时间。

[0057]

综上,在此步骤中,各制备工艺的最优项分别为:

[0058]

1)胃蛋白酶的加入方式为胃蛋白酶用0.5倍(0.75ml)纯化水分散溶解后再加入到山楂浸膏;

[0059]

2)干燥温度为进风温度70℃,物料温度60℃;

[0060]

3)在制备颗粒时为山楂浸膏采用喷雾式加入,浸膏加完时停止搅拌,加完时停止搅拌;采用8*8旋转筛网进行分散制粒。

[0061]

步骤二、将各制备工艺的最优项进行组合试验,得出本发明的制备工艺

[0062]

试验四不同干燥温度对胃蛋白酶加入方式与不同颗粒性状的最优项进行对比

[0063]

为了研究常规工艺与试验组中不同干燥温度对胃蛋白酶加入方式与颗粒性状的最优项进行对比,进行了如下的对比试验:

[0064]

对比组1的制备工艺:

[0065]

(1)依次将维生素b15g,蔗糖粉3800g,葡萄糖5640g,加入到湿法制粒机中,混合均匀;

[0066]

(2)将溶于0.5倍(0.75ml)纯化水的胃蛋白酶1.5g,再加入到山楂浸膏1230.8g后,再将二者以喷雾方式加入到湿法制粒机中,边喷边搅拌,喷完时停止搅拌,搅拌转速150转/分,切刀转速2500转/分,形成适宜软材;

[0067]

(3)将步骤(2)得到的适宜软材采用8*8旋转筛网进行分散制成湿颗粒;

[0068]

(4)将步骤(3)制得的湿颗粒用高效沸腾干燥机进行干燥加热,进风温度为70℃,物料温度为60℃进行干燥,测定水分至≤5.0%时结束干燥;

[0069]

(5)将步骤(4)干燥后的颗粒按照包装要求进行定量分装,即得。

[0070]

对比组2的制备工艺:

[0071]

在对比组1的基础上,将步骤(4)的干燥温度为进风温度为90℃,物料温度为70℃

进行干燥,其他工艺条件保持不变。

[0072]

表4为常规工艺和不同干燥温度对胃蛋白酶加入方式与颗粒性状的最优项进行对比

[0073][0074]

在表4中,对比组1和对比组2在实施例步骤一最优项的基础上,胃蛋白酶的加入方式与过筛网制湿颗粒一致,采用不同的干燥温度对胃蛋白酶加入方式与颗粒性状的最优项进行对比,研究胃蛋白酶含量、颗粒性状及溶化性、以及干燥时间。

[0075]

从表4可以得出,常规工艺、对比组1和对比组2制得的复方胃蛋白酶颗粒,对比组1和对比组2制得的复方胃蛋白酶颗粒性状及溶化性评价为一致,但是2组的干燥时间为1.2小时,相比于常规工艺和1组分别提高了40%和20%,缩短了干燥时间,节约成本。

[0076]

综上,本发明的一种复方胃蛋白酶颗粒的制备工艺(如图1),主要包括以下步骤:

[0077]

1、配方:维生素b15g,蔗糖粉3800g,葡萄糖5640g,胃蛋白酶1.5g,山楂浸膏1230.8g。

[0078]

2、制备工艺:

[0079]

(1)依次将维生素b1,蔗糖粉,葡萄糖,加入到湿法制粒机中,混合均匀;

[0080]

(2)将溶于0.5倍(0.75ml)纯化水的胃蛋白酶,再加入到山楂浸膏溶解后,再将二者以喷雾方式加入到湿法制粒机中,边喷边搅拌,喷完时停止搅拌,搅拌转速150转/分,切刀转速2500转/分,形成适宜软材;

[0081]

(3)将步骤(2)得到的适宜软材采用8*8旋转筛网进行分散制成湿颗粒;

[0082]

(4)将步骤(3)制得的湿颗粒用高效沸腾干燥机进行干燥加热,进风温度为90℃,物料温度为70℃进行干燥,测定水分至≤5.0%时结束干燥;

[0083]

(5)将步骤(4)干燥后的颗粒按照包装要求进行定量分装,即得。

[0084]

步骤三、将本发明的制备工艺进行可重复性试验

[0085]

具体地,进行本发明复方胃蛋白酶颗粒制备工艺人工与自动化可重复性的试验对比,如表5所示。

[0086]

表5为对照工艺与自动化工艺组对产品工艺及质量的可重复性的探究

[0087][0088]

注:rsd为相对标准偏差,其数值越小,表示数据越稳定。

[0089]

在表5中,对照工艺为人工添加辅料,进行混合搅拌时间的监督管理;自动化工艺组为将把原辅料混合时间,搅拌转速,切刀转速参数输入到自动化设备中,各项工艺参数设置成功,采用自动化设备运行执行相应工艺参数。每组进行5次重复。

[0090]

从表5可以得出,自动化工艺组所制得复方胃蛋白酶颗粒中,胃蛋白酶含量、颗粒性状及溶化性与干燥时间显著大于对照工艺组,其自动化工艺组的rsd显著小于对照工艺组。因此,自动化工艺组提高了胃蛋白酶的稳定性、产品的颗粒性能及溶化性,同时,由于干燥时间的缩短,减少了能源损耗,有利于节约成本。

[0091]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1