一种红参加工装置的制作方法

本发明涉及红参加工领域,具体涉及一种红参加工装置。

背景技术:

1、目前,中国从事人参种植、加工和贸易的企业众多,但是都是小而散的经营模式。

2、红参作为人参的一种深加工产品,具有抑制癌细胞增长,抗氧化等诸多功效。作为深加工后的红参较鲜参更具有经济价值。但是这样一个具有巨大市场价值的产品由于制备工艺落后,存在着制备方法原始,使得产品的品质不稳定,能源利用率低下,对操作工人的熟练程度要求高,劳动强度大等诸多问题。

3、当前红参加工方法中,在红参制备过程中蒸制和干燥两个工序的操作决定了红参成品的品质和等级,进而决定了红参的经济价值。

4、红参的蒸制方法:红参的蒸制目前仍然采用传统锅灶蒸制的方式,即人工将刷洗干净的人参码放到笼屉上,多个笼屉放到蒸锅上,从锅的底部通入蒸汽或直接烧水产生蒸汽,圆汽后维持一定时间停汽出屉,完成蒸制过程。

5、红参的干燥方法:红参的干燥目前大数已经由传统的自然干燥转变为烘房干燥的方法,即蒸制完成的红参人工放入控制温湿度的烘房干燥、脱水;干燥一定时间后运出烘房进行回潮;回潮后的红参再次进入烘房干燥。如此反复多次,达到红参的标准要求。

6、当前红参加工工艺和加工设备存在着加工工艺原始,加工方法粗狂,设备简陋,受人为和外界环境影响大的诸多问题,是导致行业内产品品质和设备性能低下的主要原因:1、产品品质方面:红参蒸制过程中蒸汽通气量是人工根据供汽蒸汽压力和经验手动调整阀门完成的,没有精确控制,此种控制方式,易出现爆浆(破肚)、硬芯(生心)、白皮等问题,影响产品最终品质;蒸汽蒸制的过程中,蒸汽与人参表面接触,先期人参温度尚未与蒸汽温度一致时,蒸汽易在人参表面凝结成水滴,造成人参内部大量有效成分被置换出来,降低了成品红参的有效成份含量。蒸制过程中蒸汽与鲜参内部能量交换缓慢,造成大量蒸汽被排出浪费;干燥的方式较粗狂,完全凭借人工经验,遇到外界影响(例如天气变化,温度变化)增加产品品质控制难度。2、能源损耗方面:红参蒸制过程中全程蒸汽通入,多余蒸汽从笼屉上部溢出,损失大量能源;红参干燥过程中,烘房的热桥和腔体消耗了大量热量,增加了能源消耗。3、产品蒸制过程中产生大量凝水,这些凝水带走人参有效成份,降低产品品质的同时,也增加了副产品的利用难度;蒸汽的散失带走人参中挥发性物质的损失。

7、针对当前红参加工的设备的简陋和方法过于原始的问题,当前出现了可以实现一定程度控制的红参加工设备,但也存在着一些问题,例如:存在需要分别进行蒸制和干燥的问题;通过通入蒸汽或者蒸锅使水沸腾产生蒸汽无法控制蒸汽量、鲜参所需补充水量和参盘内各位置的鲜参的温度均匀度,导致红参加工品质不稳定;通过淋水的方式提供蒸汽导致红参加工品质不稳定;通过常压蒸制导致红参加工品质不稳定的问题以及需要熟练人工完成操作的问题。因此,当前需要一种新的红参加工的技术方案,解决上述问题。

技术实现思路

1、本技术提供了一种红参加工装置,解决了当前的红参加工设备的存在需要分别进行蒸制和干燥,通过通入蒸汽或者蒸锅使水沸腾产生蒸汽无法控制蒸汽量、鲜参所需补充水量和参盘内各位置的鲜参的温度均匀度,导致红参加工品质不稳定,通过淋水的方式提供蒸汽导致红参加工品质不稳定,通过常压蒸制导致红参加工品质不稳定以及需要熟练人工完成操作的问题。

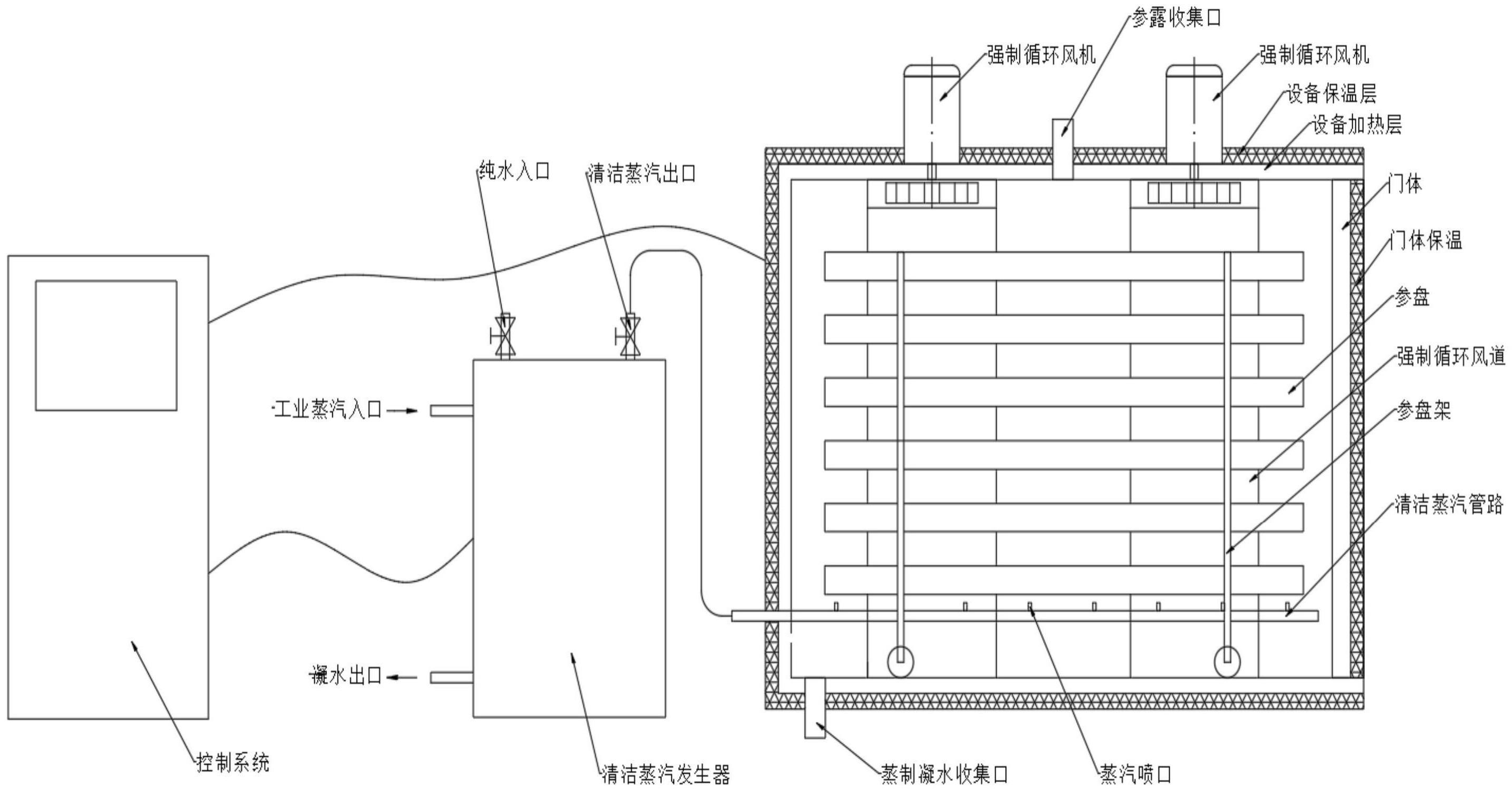

2、为了解决上述问题,本技术提供了一种红参加工装置,包括:一箱体、清洁蒸汽发生单元和控制系统,箱体上设置有箱门、进气口和排气口,箱体为密闭腔式结构,从外层到内层依次设置为保温层、加热层和强制循环风道,加热层内均匀分布有多个为设备腔室内提供辐射热能的第一加热单元,为蒸汽或干燥空气在箱体内部进行气体循环所用的多个强制循环风道设置在加热层内侧,每个强制循环风道顶部设置一辅助换热器,每一个辅助换热器上均设置两个开口,用于为辅助换热器提供热媒和冷媒;清洁蒸汽发生单元,用于为箱体内部提供清洁蒸汽;箱体顶部还设有连通入箱体内部的温湿度传感器及压力传感器,温湿度传感器及压力传感器均与控制系统相连,用于监测箱体内部的温湿度数据及压力数据,并传送给控制系统;控制系统根据得到的箱体内的温湿度数据及压力数据,进行相应控制。

3、进一步地,上述红参加工装置还可包括:强制循环风机,与辅助换热器连通的强制循环风机设置于箱体外侧,其中一个辅助换热器对应一个强制循环风机,辅助换热器用于根据循环气体温度变化进行能量补充,保证循环气体温度衡定;所述强制循环风道的顶部分别设有两个开口,与箱体外部的进气口和排气口相连通,强制循环风道由强制循环风机出口侧的强制循环送风道和强致循环风机吸口侧的强制循环回风道组成,在强制循环风道的箱体侧壁内侧一侧设置有多个均流装置,强制循环送风道中每相邻两个均流装置之间设置有多个导流孔道,导流孔道由控制系统控制导流孔道调节板来导流孔道的开启关闭以及导流孔道打开尺寸;强制循环回风道中两个相邻均流装置之间设置强制循环空气吸入孔板,空气或蒸汽由强制循环回风道中的强制循环空气吸入孔板进入强制循环风道,并在强制循环风机的控制下,沿单一方向运动,沿着强制循环风道,进入强制循环送风道,并经均流装置和导流孔道,以平流方式进入箱体,均匀分布到各参盘中的鲜参上面。

4、进一步地,上述红参加工装置还可包括:清洁蒸汽发生单元为外部清洁蒸汽发生器,外部清洁蒸汽发生器用于为箱体内部提供清洁蒸汽;箱体底部设置一清洁蒸汽管路,清洁蒸汽管路为杆状,杆的上部设有多个用于蒸汽出口的蒸汽喷口,该清洁蒸汽管路穿过箱体,与箱体外部的清洁蒸汽发生器相连。

5、进一步地,上述红参加工装置还可包括:所述外部清洁蒸汽发生器包括四个口:纯水入口、清洁蒸汽出口、第一工业蒸汽入口及凝水出口,其中,将测定的鲜参含水量输入控制系统,控制系统自动计算出蒸制所需加入纯水数值,控制系统通过纯水入口按照计算得到的数值将纯水加入到外部清洁蒸汽发生器中,外部清洁蒸汽发生器通过第一工业蒸汽入口进入的工业蒸汽将纯水蒸发,产生清洁蒸汽,工业蒸汽由于能量损失转化为凝水,通过外部清洁蒸汽发生器的凝水出口排出,产生的清洁蒸汽通过清洁蒸汽出口进入箱体内的清洁蒸汽管路,通过清洁蒸汽管路上的蒸汽喷口进入箱体内部,并通过强制循环回风道上的强制循环空气吸入孔板由强制循环风机吸入蒸汽和空气的混合气体,在强制循环风机的控制下,经辅助换热器由强制循环送风道中的导流孔道送回箱体内部,实现箱体内部的空气及蒸汽的循环流动。

6、进一步地,上述红参加工装置还可包括:清洁蒸汽发生单元为内部蒸汽发生器,内部蒸汽发生器包括:一加水口,加水口设置在箱体底部,加水口与箱体底部的储水槽相连,储水槽底部设有第二加热单元;加水口上部设有一与控制系统相连的用于感应加入的水量的流量计;加水口下部还设有第二工业蒸汽入口及蒸汽凝水口,与第二加热单元相连通,其中,将测定的鲜参含水量输入控制系统,控制系统自动计算出蒸制所需加入纯水数值,控制系统通过纯水入口按照计算得到的数值将纯水加入进入箱体底部的储水槽,并控制加水口下方的工业蒸汽入口通入工业蒸汽,由储水槽底部的第二加热单元将储水槽中的水加热产生蒸汽;工业蒸汽由于能量损失转化为凝水,由蒸汽凝水口排出,产生的清洁蒸汽进入强制循环风道,并通过强制循环回风道上的强制循环空气吸入孔板由强制循环风机吸入蒸汽和空气的混合气体,在强制循环风机的控制下,经辅助换热器由强制循环送风道中的导流孔道送回箱体内部,实现箱体内部的空气及蒸汽的循环流动。

7、进一步地,上述红参加工装置还可包括:所述将测定的鲜参含水量输入控制系统,控制系统自动计算出蒸制所需加入纯水数值,具体是指:根据所需蒸汽量为鲜参失水量的100%-130%,控制系统通过计算公式:加水量=鲜参重量*(1-鲜参含水百分比)*n,得到蒸制所需加入纯水数值,其中n取值为1至1.3。

8、进一步地,上述红参加工装置还可包括:参盘车,用于推进或推出所述箱体,参盘车包括多个用于鲜参摆放的参盘,参盘车的底部设置有车轮;

9、所述导流孔道由控制系统控制导流孔道调节板来导流孔道的开启关闭以及导流孔道打开尺寸,具体是指:控制系统根据参盘规格和人参码放形式,控制导流孔道调节板将导流孔道孔隙设定在20mm至80mm。

10、进一步地,上述红参加工装置还可包括:所述箱体与箱门之间包括密封单元,密封单元包括聚氨酯密封圈或者充气密封圈;其中,密封单元为充气密封圈,箱门内部安装有一气管,控制系统控制气管所连接的阀门,由阀门控制压缩空气,进行充气密封圈的充气、保持和放气的操作。

11、进一步地,上述红参加工装置还可包括:所述第一加热单元为通过蒸汽能源或电加热能源提供加热能源为设备腔室内提供辐射热能;第二加热单元为通过蒸汽能源或电加热能源提供加热能源将储水槽中的水加热产生蒸汽。

12、进一步地,上述红参加工装置还可包括:参露收集口和蒸汽凝水汇集槽,参露收集口设置在箱体的顶部,用于收集蒸制过程中产生的参露;蒸汽凝水汇集槽设置在箱体的底部,用于收集蒸制过程中产生的参膏。

13、通过上述方案,应用本技术,本技术的装置采用密闭箱体结构,该结构形式提供了红参蒸制过程中的封闭空间,保证在蒸制和干燥过程中,没有热介质散失,同时密闭的箱体可以满足蒸制过程中的压力升高(加压)和压力维持(保压)需要,形成了鲜参由里及表的压力梯度,大大加快了热能由鲜参表层向深层组织传导的速度。缩小了鲜参里外组织熟化速度的差异。同时,设备内的压力还大大增加了蒸汽分子热运动的激烈程度,降低了设备内部空间不同部位的温度梯度,使温度场均匀性得到较明显改善。加压蒸制的方法将原有蒸制过程1小时圆汽时间缩短至5~15分钟,蒸制2.5~3小时缩短至30~60分钟,避免了过程中蒸汽外溢情况,整个蒸制过程不但大大缩短红参加工时间,提高了工作效率,还降低了能源损耗;箱体采用密闭腔式结构,箱体内壁外部均匀分布蒸汽、电力或加热介质等形式的加热装置,该加热装置可以精确控制加热温度,保证箱体内部的温度均匀,降低因箱体对外部环境传热造成的温度场不均一。加热装置外部设置有效的保温层,能保证箱体热量不对环境散失,提高能源使用效能,降低损耗。箱体的整体加热方式,可以有效的控制箱体内部升温速度,保证鲜参的温度逐步增加在接近蒸制温度时,开始通入蒸汽,同时箱体加温系统协助控制箱体温度,保证蒸制过程的温度均衡。箱体和箱门间采用密封圈或者充气密封圈形式完成整个箱体和箱门间的密封,加压充气密封装置大大降低设备加工精度;针对红参加工过程中可能产生的附属物质,箱体内设置了参膏收集器,在需要时可以收集蒸制过程中产生的参膏。设置了参露收装置,在需要时可以完成参露的收集,提高了装置的生产价值;红参加工装置采用先进的自动化控制系统,可以精确测量红参加工过程中的各项关键参数,经计算后反馈给控制部件,有控制部件精确控制加工过程中的各项介质的供给,从而在保证产品品质稳定的情况下做到能源消耗最小,降低对熟练工人的依赖;本技术由于采用了设备加热层方式,提升了鲜参蒸制前的产品自身温度,整个蒸制过程采用加压和保压蒸制,在蒸汽热能交换和分子渗透方面优于传统常压蒸制,强制循环系统,保证了蒸制箱体内部的温度场均匀,附属装置可以有效收集红参蒸制过程的副产品,蒸制、干燥一体设计减少了产品搬运强度。本技术采用了诸多技术,最终达到提升产品生产效率,降低能源消耗和损失,提升产品质量,保证产品质量稳定。

- 还没有人留言评论。精彩留言会获得点赞!