一种魔方的中心轴及其制备方法与流程

1.本发明涉及魔方的技术领域,尤其是涉及一种魔方的中心轴及其制备方法。

背景技术:

2.魔方包括二阶魔方、三阶魔方、四阶魔方和金字塔魔方等,其中,魔方的核心是中心轴。

3.现有的公告号为cn204182114u的中国发明专利公开了一种魔方中心块的安装结构,通过连杆拧入轴头内,形成中心轴,这样的中心轴安装在魔方内时,才将连杆拧入轴头内,难以控制连杆拧入轴头的深度,导致魔方的安装精度较差,影响魔方的角块和棱块的组装,从而影响玩魔方的体验。

4.为了解决上述问题,公告号为cn204767333u的中国发明专利公开了一种魔方的轴心结构,连杆放入注塑模具,通过注塑使得连杆的嵌置部与轴心一体成型,从而形成中心轴。以优化中心轴的精度,使得中心轴组装成魔方时精度较好,从而优化玩魔方的体验。若将这种中心轴组装成用于竞赛的魔方,由于轴心由塑料注塑形成,会受到塑胶材料、模具精度以及塑胶成型条件影响,使得轴心的精度和强度不够,在高速转动魔方时,连杆松动使得轴心可能会裂开,导致魔方损坏。

5.为了解决上述问题,我司将魔方的中心轴采用粉末冶金的工艺制备,使得中心轴的材质为金属,以保障中心轴具有足够的强度。这种中心轴的造价高昂,每根中心轴的造价至少需要17.5元;且制备出来的中心轴的精度难以保障,出现较多的废品,从而导致中心轴的造价更加高昂。若中心轴直接用多轴机床加工铁块制成,则中心轴的造价更高,导致单个的魔方的造价更高,不利于销售;且中心轴的连杆的直径较小,连杆在加工过程中容易断开,出现较多的废品,从而导致中心轴的造价更加高昂,不利于销售,更不利于中心轴组装成的魔方的销售。

6.因此,我司更改制备中心轴的工艺,在保障中心轴的强度的同时,减少中心轴的制备成本,以降低中心轴组装成的魔方的成本,从而降低魔方的销售价格,进而提升魔方的市场竞争力。

技术实现要素:

7.本发明的目的是提供一种魔方的中心轴及其制备方法,其具有良好的精度和强度,进一步具有造价便宜的优点。

8.本发明的上述发明目的是通过以下技术方案得以实现的:

9.一种魔方的中心轴,所述中心轴包括轴心和若干连杆,所述轴心至少设有一个连接位,所述轴心通过连接位与连杆焊接固定。

10.本发明进一步设置为:所述连接位与连杆之间设有定位结构,以便于轴心与连杆通过定位结构定位连接。

11.本发明进一步设置为:所述定位结构包括设置在轴心的凹槽,所述连杆设有与凹

槽相配合的凸起,所述凸起伸入凹槽内。

12.本发明进一步设置为:所述定位结构包括设置在轴心的凸起,所述连杆设有与凸起相配合的凹槽,所述凸起伸入凹槽内。

13.本发明进一步设置为:所述凸起包括凸柱或凸台,所述凹槽包括圆槽,所述凸柱或凸台伸入圆槽内。

14.本发明进一步设置为:所述凸起和凹槽之间设有相互配合的螺纹。

15.本发明的另一目的是通过以下技术方案得以实现的:

16.一种中心轴的制备方法,如上述的中心轴,其制备步骤如下:

17.(a)制备轴心的毛坯和连杆;

18.(b)将轴心的毛坯进行锻造整形和研磨;

19.(c)对轴心的毛坯和连杆加工,轴心和连杆之间通过加工形成定位结构,以便于轴心和连杆连接定位;

20.(d)将连杆连接于轴心并进行焊接,得到中心轴。

21.本发明进一步设置为:步骤(c)中的所述轴心和连杆采用车床和cnc加工中心加工制备;所述车床优选包括普通车床和数控车床;所述cnc加工中心优选包括三轴cnc和/或五轴cnc至少一种加工设备。

22.本发明进一步设置为:步骤(d)中的所述焊接包括激光焊接、高频焊接、摩擦焊接和/或电渣压力焊接的一种或多种。

23.本发明进一步设置为:步骤(d)所述的中心轴经过打磨和/或抛光处理;所述抛光优选包括电镀抛光和/或电解抛光。

24.综上所述,本发明的有益技术效果为:

25.1.本发明设计科学合理,结构简单,与现有技术相比,中心轴包括轴心和连杆,连杆和轴心之间设有定位结构;定位结构使得连杆和轴心的连接定位更容易,由于连杆和轴心通过定位结构定位,以便于将连杆和轴心焊接在一起,从而形成中心轴;中心轴为金属轴,使得中心轴具有足够的强度;由于中心轴通过轴心和连杆定位焊接而成,该种制备工艺制备的中心轴与我司以前的制备工艺制备的中心轴相比,虽然增加了制备中心轴的工序,但是,工序的增加,一方面,使得中心轴的精度更容易达到预期,另一方面,中心轴的废品量减少,从而减少中心轴的制备成本,其制备成本减少了50%左右,从而提升中心轴的市场竞争力,进而提升了中心轴组装形成的魔方的市场竞争力,使得魔方的销售价格更便宜,以便于销售;由于每根中心轴的制备成本减少50%元左右,制备出的中心轴可靠且稳定,在工业中规模化的生产中心轴时,大大减少了中心轴的成本,从而减少了魔方的成本,有利于提升魔方的销量;

26.2.定位结构包括凹槽和凸起,当凹槽设置在轴心,凸起对应设置在连杆;当凸起设置在连杆,凹槽对应设置在轴心,以便于轴心和连杆连接定位,方便在连杆和轴心之间焊接,实现轴心和连杆固定在一起;

27.3.中心轴的制备方法中,轴心毛坯经铸造得到,毛坯经过锻造、整形、研磨和车床加工,连杆通过车床加工钢条得到,使得轴心和连杆之间形成定位结构,以便于轴心和连杆连接定位,方便将轴心和连杆焊接形成中心轴,中心轴经打磨和抛光处理,得到中心轴;与现有技术相比,虽然增加了中心轴的加工工序,但是,一方面,中心轴的加工变得更容易,另

一方面,保障了中心轴的精度,减少了中心轴的废品率,从而减少中心轴的制备成本;每根中心轴的制备成本减少了50%左右,在工业中规模化的生产中心轴时,大大减少了中心轴的成本,从而减少了魔方的成本,有利于提升魔方的销量。

附图说明

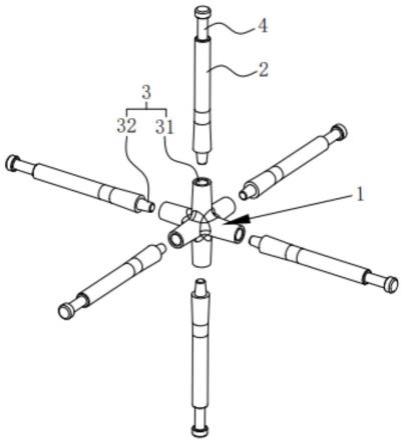

28.图1是本发明的中心轴的结构示意图;

29.图2是本发明的中心轴的爆炸图;

30.图3是本发明的中心轴的结构示意图;

31.图4是本发明的中心轴的爆炸图。

32.图中,1、轴心;2、连杆;3、定位结构;31、凹槽;32、凸起;4、连接槽。

具体实施方式

33.以下结合附图对本发明作进一步详细说明。

34.参照图1至图4,为本发明公开的魔方的中心轴,其中,图1和图2所述的中心轴应用于三阶魔方,其呈三维十字形形状设置,以形成三阶魔方的骨架;图3和图4所述的中心轴应用于金字塔魔方,其呈四脚椎体形状设置,以形成金字塔魔方的骨架。

35.参照图1和图2,中心轴包括轴心1和六根与轴心1焊接固定的连杆2,轴心1呈三维十字形形状设置,连杆2设有卡位,卡位优选为设置在连杆2远离轴心1末端的连接槽4。连杆2与轴心1之间设有用于定位的定位结构3,定位结构3包括设置在轴心1的凹槽31,凹槽31位于轴心1的端部,连杆2设有与凹槽31相配合的凸起32,凸起32位于连杆2一端的端部,凸起32伸入凹槽31内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴;定位结构3还可以包括设置在轴心1的凸起32,凸起32位于轴心1的端部,连杆2设有与凸起32相配合的凹槽31,凹槽31位于连杆2的端部,凸起32伸入凹槽31内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴。凸起32优选为凸柱或凸台,凹槽31为与凸柱或凸台相适配的圆槽,凸柱或凸台伸入圆槽内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴。凸柱或凸台与圆槽之间设有相互适配的螺纹,以便于将凸柱或凸台拧入圆槽内实现螺纹连接,从而连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,以形成中心轴。

36.参照图3和图4,中心轴包括轴心1和四根与轴心1焊接固定的连杆2,轴心1呈四脚椎体形状设置,连杆2设有卡位,卡位优选为设置在连杆2远离轴心1的末端的连接槽4。连杆2与轴心1之间设有用于定位的定位结构3,定位结构3包括设置在轴心1的凹槽31,凹槽31位于轴心1的端部,连杆2设有与凹槽31相配合的凸起32,凸起32位于连杆2一端的端部,凸起32伸入凹槽31内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴;定位结构3还可以包括设置在轴心1的凸起32,凸起32位于轴心1的端部,连杆2设有与凸起32相配合的凹槽31,凹槽31位于连杆2的端部,凸起32伸入凹槽31内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴。凸起32优选为凸柱或凸台,凹槽31为与凸柱或凸台相适配的圆槽,凸柱或凸台伸入圆槽内,实现连杆2与轴心1定位连接,以便于连杆2和轴心1焊接固定,从而形成中心轴。凸柱或凸台与圆槽之间设有相互适配的螺纹,以便于将凸柱或凸台拧入圆槽内实现螺纹连接,从而连杆2与轴心1定位连接,以便于

连杆2和轴心1焊接固定,以形成中心轴。

37.上述两款中心轴的制备方法为:

38.实施例1

39.采用熔模铸造工艺制备轴心1毛坯,将轴心1的毛坯放入锻造机冷锻次,实现轴心1的毛坯锻造整形;利用研磨机对轴心1毛坯的表面进行研磨,实现去掉表面凸起32杂质,以提升轴心1精度;连杆2则是购于市场成段或者成卷的圆形钢材,钢材经普通车床加工形成连杆2;普通车床对轴心1和连杆2加工,使得轴心1的端部切削出凹槽31,连杆2的端部切削成凸起32,凸起32和凹槽31之间形成相适配的螺纹;将凸起32插入凹槽31内,实现连杆2与轴心1定位;将连杆2与轴心1放入精密冶具再次定位,或者由多轴机械臂抓取再次定位;利用激光焊机在连杆2和轴心1之间焊接,实现连杆2与轴心1焊接固定,得到各方向对面同心圆精度

±

0.05mm的中心轴。将中心轴投入打磨机内打磨,使用抛光机对中心轴抛光,以祛除轴心1和连杆2之间的焊纹,得到光滑的中心轴,使得中心轴的表面更加规整和有序。

40.实施例2

41.利用熔模铸造工艺制备轴心1和连杆2的毛坯,将轴心1和连杆2的毛坯放入锻造机冷锻次,实现轴心1和连杆2的毛坯锻造整形;利用研磨机对轴心1和连杆2的毛坯的表面进行研磨,实现去掉表面凸起32杂质,以提升轴心1精度;数控车床对轴心1和连杆2加工,使得轴心1的端部切削出凹槽31,连杆2的端部切削成凸起32,凸起32和凹槽31之间形成相适配的螺纹;将凸起32插入凹槽31内,实现连杆2与轴心1定位;将连杆2与轴心1放入精密冶具再次定位,或者由多轴机械臂抓取再次定位;利用高频焊机在连杆2和轴心1之间焊接,实现连杆2与轴心1焊接固定,得到各方向对面同心圆精度

±

0.05mm的中心轴。将中心轴投入打磨机内打磨,使用电镀抛光机对中心轴抛光,以祛除轴心1和连杆2之间的焊纹,得到光滑的中心轴,使得中心轴的表面更加规整和有序。

42.实施例3

43.利用粉末冶金工艺制备轴心1和连杆2的毛坯;将轴心1和连杆2的毛坯放入锻造机冷锻次,实现轴心1和连杆2的毛坯锻造整形;利用研磨机对轴心1和连杆2的毛坯的表面进行研磨,以提升轴心1和连杆2的精度;利用三轴cnc对轴心1和连杆2加工,使得轴心1的端部切削出凹槽31,连杆2的端部切削成凸起32,凸起32和凹槽31之间形成相适配的螺纹;将凸起32插入凹槽31内,实现连杆2与轴心1定位;将连杆2与轴心1放入精密冶具再次定位,或者由多轴机械臂抓取再次定位;利用摩擦焊机在连杆2和轴心1之间焊接,实现连杆2与轴心1焊接固定,得到各方向对面同心圆精度

±

0.05mm的中心轴。将中心轴投入打磨机内打磨,使用电解抛光机对中心轴抛光,以祛除轴心1和连杆2之间的焊纹,得到光滑的中心轴,使得中心轴的表面更加规整和有序。

44.实施例4

45.利用粉末冶金工业制备轴心1和连杆2的毛坯;将轴心1和连杆2的毛坯放入锻造机冷锻次,实现轴心1和连杆2的毛坯锻造整形;利用研磨机对轴心1和连杆2的毛坯的表面进行研磨,以提升轴心1和连杆2的精度;利用五轴cnc对轴心1和连杆2加工,使得轴心1的端部切削出凹槽31,连杆2的端部切削成凸起32,凸起32和凹槽31之间形成相适配的螺纹;将凸起32插入凹槽31内,实现连杆2与轴心1定位;将连杆2与轴心1放入精密冶具再次定位,或者由多轴机械臂抓取再次定位;利用电渣压力焊机在连杆2和轴心1之间焊接,实现连杆2与轴

心1焊接固定,得到各方向对面同心圆精度

±

0.05mm的中心轴。将中心轴投入打磨机内打磨,使用电解抛光机对中心轴抛光,以祛除轴心1和连杆2之间的焊纹,得到光滑的中心轴,使得中心轴的表面更加规整和有序。

46.根据实施例1-4可知,在制备轴心1和连杆2时,轴心1可以采用粉末冶金的工艺制备,也可以采用熔模铸造工艺制备;连杆2可以采用粉末冶金的工艺制备,也可以采用熔模铸造工艺制备,还可以采用普通车床、数控车床、三轴cnc和五轴cnc切削的工艺制备;其中,普通车床制备连杆2的效率最低,成本最低,五轴cnc制备连杆2的效率最高,成本最高。轴心1和连杆2之间可以采用激光焊接机、高频焊接机、摩擦焊接机和电渣压力焊接机中的至少一种设备焊接固定,以形成中心轴。为了使得中心轴更加规整和有序,利用打磨机对中心轴进行打磨,并采用抛光机、电镀抛光机和电解抛光机至少一种设备对中心轴进行抛光,从而得到光滑的中心轴,以便于中心轴组装成魔方。

47.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1