高抗菌防霉无甲醛多层实木板的制造工艺的制作方法

1.本发明属于板材加工技术领域,具体涉及一种高抗菌防霉无甲醛多层实木板的制造工艺。

背景技术:

2.目前pp膜暂未大量使用于家居装饰,原因在于无法大量生产pp膜无醛板,仅停留于实验室生产阶段,无法解决生产效率的问题,使pp膜无醛板不能够批量化生产。

3.中国专利申请文献“一种耐高温耐老化降解可控pp膜及其制备方法(申请公布号:cn104277335a)”公开了一种耐高温耐老化降解可控pp膜及其制备方法,pp膜包括以下组分:共聚pp、抗氧剂、助抗氧剂、玻璃纤维、硫化钠、卵磷脂、丙三醇、硬脂酸镁和淀粉。制备方法为将共聚pp、玻璃纤维、卵磷脂和硫化钠加入到反应釜中,在温度为180

‑

200℃,在惰性气体保护的氛围下,以80

‑

100r/min的速度搅拌反应50

‑

90min,然后将剩余组分加入,在温度为70

‑

80℃条件下搅拌混合均匀后于双螺杆挤出机中挤出造粒,得到母粒,最后将母粒采用塑料吹膜机挤出吹膜,得到耐高温耐老化降解可控pp膜。该发明的pp膜具有良好的性能,同时可以根据膜本身的性质控制其降解从而达到膜的完全降解,但是其拉伸强度和抗菌防霉效果较差,无法满足应用需求。

4.因此,如何解决pp膜拉伸强度和抗菌防霉效果较差,提高pp膜无醛板生产效率低的问题,成为了研究趋势。

技术实现要素:

5.本发明提供一种高抗菌防霉无甲醛多层实木板的制造工艺,以解决利用现有技术制得的pp膜制得的多层实木板的物理力学性能和抗菌防霉效果较差的技术问题。

6.为了解决以上技术问题,本发明采用以下技术方案:

7.一种高抗菌防霉无甲醛多层实木板的制造工艺,包括以下步骤:

8.(1)将制备好的无甲醛多层板基材,配合使用无醛胶,经过双轴过胶机后,使得基材正反两面有均匀涂抹的无醛胶;

9.(2)在过胶机前端推动基材板进行过胶,接着在过胶机后端接过胶板及铺设pp膜,接板码垛的升降台设置长边及短板的靠山,接着铺设底面pp膜,后接胶板平放至码垛升降台,再铺设正面的pp膜,以此往复,所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒115

‑

130份、卵磷脂15

‑

18份、玻璃纤维4

‑

7份、木薯淀粉12

‑

20份、高抗菌防霉剂3

‑

5份、抗氧剂10761.5

‑

3.2份、硫化钾3

‑

6份、季戊四醇4

‑

8份、硬脂酸锌1.6

‑

2.3份、大豆肽粉5

‑

8份、羧甲基纤维素钠2

‑

3份、多聚赖氨酸3

‑

4.6份;

10.(3)将铺设好的pp膜无醛板放置冷压机进行预压;

11.(4)预压结束后将板材移至热压机进行热压;

12.(5)热压结束后对板材锯边处理,制得高抗菌防霉无甲醛多层实木板。

13.优选地,步骤(1)中无醛胶的胶量在140

‑

153g/m3。

14.优选地,步骤(2)中所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒120份、卵磷脂17份、玻璃纤维6份、木薯淀粉18份、高抗菌防霉剂4份、抗氧剂10762.6份、硫化钾5份、季戊四醇6份、硬脂酸锌2份、大豆肽粉7份、羧甲基纤维素钠2.4份、多聚赖氨酸4份。

15.优选地,所述高抗菌防霉剂的制备方法,包括以下步骤:

16.1)按重量份将尿素32

‑

48份、洋茉莉基丙醛10

‑

16份、草酸7

‑

11份、季戊四醇硬脂酸酯3

‑

5份、硅烷偶联剂kh

‑

7922

‑

3份、五氧化二钒1

‑

2份混合,在温度为50

‑

60℃,微波功率为200

‑

300w,转速为250

‑

350r/min下搅拌1.5

‑

2h,制得混合物a;

17.2)向步骤1)制得的混合物a中加入重量份的膨润土4

‑

7份,在转速为400

‑

600r/min下搅拌0.5

‑

0.7h,制得混合物b;

18.3)向步骤2)制得的混合物b中加入重量份的硬脂酸镁2

‑

3.2份,加热至87

‑

102℃,在转速为200

‑

300r/min下搅拌1

‑

1.5h,制得高抗菌防霉剂。

19.优选地,步骤(2)中所述pp膜的制备方法,包括以下步骤:

20.步骤一,制备高抗菌防霉剂;

21.步骤二,将聚丙烯颗粒、卵磷脂、木薯淀粉、硫化钾、季戊四醇、大豆肽粉、羧甲基纤维素钠、多聚赖氨酸加入到反应釜中,在温度为190

‑

210℃,在氮气保护下,以150

‑

200r/min的速度搅拌反应55

‑

87min,得到混合物a;

22.步骤三,降低混合物a的温度为72

‑

80℃,接着将剩余组分加入到步骤二得到的混合物a中,以250

‑

300r/min的速度搅拌93

‑

123min,得到混合物b;

23.步骤四,将步骤三得到的混合物b放到双螺杆挤出机中挤出造粒,得到母粒,挤出造粒条件为双螺杆挤出机筒后段温度分三段控制,分别控制在200

‑

219℃,料筒前段温度分三段控制,分别控制在210

‑

228℃,机头温度分两段控制,分别控制在220

‑

240℃;

24.步骤五,将步骤四得到的母粒采用塑料吹膜机挤出吹膜,得到pp膜,吹膜机料筒后段温度分三段控制,分别控制在210

‑

220℃,料筒前段温度分三段控制,分别控制在220

‑

230℃,吹胀比为1.6

‑

1.9,螺杆转速25

‑

35r/min,牵引速度30

‑

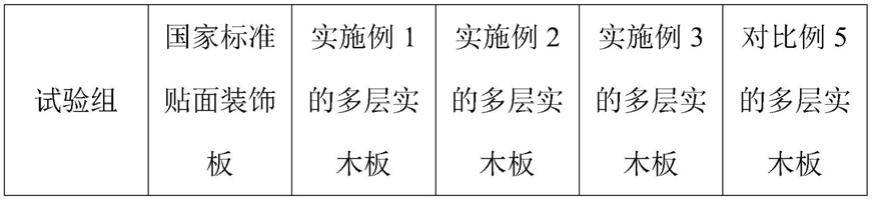

40m/min。

25.优选地,步骤(3)中预压时间为48

‑

62min。

26.优选地,预压压力为6

‑

8mpa。

27.优选地,步骤(4)中热压温度为92

‑

107℃。

28.优选地,热压压力为6

‑

10mpa。

29.优选地,热压时间为50

‑

72min。

30.本发明具有以下有益效果:

31.(1)本发明的高抗菌防霉剂是将尿素、洋茉莉基丙醛、草酸、季戊四醇硬脂酸酯混合,在硅烷偶联剂kh

‑

792的偶联及五氧化二钒的催化作用下,实现有机结合,另外进一步加入具有吸附性能较强的膨润土,可以把细菌吸附过来有效杀死,再通过硬脂酸镁的稳定作用,进一步稳固了高抗菌防霉剂的稳定性,持效发挥高抗菌防霉作用,防止本发明的无甲醛多层实木板发生霉变,极大提高霉变时间和霉变指数等级。

32.(2)目前pp膜暂未大量使用于家居装饰,原因在于无法大量生产pp膜无醛板,仅停留于实验室生产阶段,本发明铺设pp膜无醛板的平均效率达120张/h,解决了生产效率的问题,使pp膜无醛板能够批量化生产,并能满足市场需求。

33.(3)本发明高抗菌防霉无甲醛多层实木板的物理力学性能达到国家标准规定的要

求,并且显著优于利用现有技术制得的pp膜作为饰面材料的无甲醛高性能多层实木板的物理力学性能。

具体实施方式

34.为便于更好地理解本发明,通过以下实例加以说明,这些实例属于本发明的保护范围,但不限制本发明的保护范围。

35.在实施例中,所述高抗菌防霉无甲醛多层实木板的制造工艺,包括以下步骤:

36.(1)将制备好的无甲醛多层板基材,配合使用无醛胶,经过双轴过胶机后,使得基材正反两面有均匀涂抹的无醛胶,胶量在140

‑

153g/m3;

37.(2)一名工人负责在过胶机前端推动基材板进行过胶,两名工人在过胶机后端负责接过胶板及铺设pp膜,接板码垛的升降台设置长边及短板的靠山,接胶板工人首先铺设底面pp膜,后接胶板平放至码垛升降台,再铺设正面的pp膜,以此往复;

38.所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒115

‑

130份、卵磷脂15

‑

18份、玻璃纤维4

‑

7份、木薯淀粉12

‑

20份、高抗菌防霉剂3

‑

5份、抗氧剂10761.5

‑

3.2份、硫化钾3

‑

6份、季戊四醇4

‑

8份、硬脂酸锌1.6

‑

2.3份、大豆肽粉5

‑

8份、羧甲基纤维素钠2

‑

3份、多聚赖氨酸3

‑

4.6份;

39.所述pp膜的制备方法,包括以下步骤:

40.步骤一,制备高抗菌防霉剂,其制备方法,包括以下步骤:

41.1)按重量份将尿素32

‑

48份、洋茉莉基丙醛10

‑

16份、草酸7

‑

11份、季戊四醇硬脂酸酯3

‑

5份、硅烷偶联剂kh

‑

7922

‑

3份、五氧化二钒1

‑

2份混合,在温度为50

‑

60℃,微波功率为200

‑

300w,转速为250

‑

350r/min下搅拌1.5

‑

2h,制得混合物a;

42.2)向步骤1)制得的混合物a中加入重量份的膨润土4

‑

7份,在转速为400

‑

600r/min下搅拌0.5

‑

0.7h,制得混合物b;

43.3)向步骤2)制得的混合物b中加入重量份的硬脂酸镁2

‑

3.2份,加热至87

‑

102℃,在转速为200

‑

300r/min下搅拌1

‑

1.5h,制得高抗菌防霉剂。

44.步骤二,将聚丙烯颗粒、卵磷脂、木薯淀粉、硫化钾、季戊四醇、大豆肽粉、羧甲基纤维素钠、多聚赖氨酸加入到反应釜中,在温度为190

‑

210℃,在氮气保护下,以150

‑

200r/min的速度搅拌反应55

‑

87min,得到混合物a;

45.步骤三,降低混合物a的温度为72

‑

80℃,接着将剩余组分加入到步骤二得到的混合物a中,以250

‑

300r/min的速度搅拌93

‑

123min,得到混合物b;

46.步骤四,将步骤三得到的混合物b放到双螺杆挤出机中挤出造粒,得到母粒,挤出造粒条件为双螺杆挤出机筒后段温度分三段控制,分别控制在200

‑

219℃,料筒前段温度分三段控制,分别控制在210

‑

228℃,机头温度分两段控制,分别控制在220

‑

240℃;

47.步骤五,将步骤四得到的母粒采用塑料吹膜机挤出吹膜,得到pp膜,吹膜机料筒后段温度分三段控制,分别控制在210

‑

220℃,料筒前段温度分三段控制,分别控制在220

‑

230℃,吹胀比为1.6

‑

1.9,螺杆转速25

‑

35r/min,牵引速度30

‑

40m/min;

48.(3)平均效率为120张/h,每60张作为一个码垛,将铺设好的pp膜无醛板放置冷压机进行预压,预压时间为48

‑

62min,预压压力为6

‑

8mpa;

49.(4)预压结束后将板材移至热压机进行热压,热压温度为92

‑

107℃,热压压力为6

‑

10mpa,热压时间为50

‑

72min;

50.(5)热压结束后对板材锯边处理,制得高抗菌防霉无甲醛多层实木板。

51.下面通过更具体的实施例加以说明。

52.实施例1

53.一种高抗菌防霉无甲醛多层实木板的制造工艺,包括以下步骤:

54.(1)将制备好的无甲醛多层板基材,配合使用无醛胶,经过双轴过胶机后,使得基材正反两面有均匀涂抹的无醛胶,胶量在148g/m3;

55.(2)一名工人负责在过胶机前端推动基材板进行过胶,两名工人在过胶机后端负责接过胶板及铺设pp膜,接板码垛的升降台设置长边及短板的靠山,接胶板工人首先铺设底面pp膜,后接胶板平放至码垛升降台,再铺设正面的pp膜,以此往复;

56.所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒120份、卵磷脂17份、玻璃纤维6份、木薯淀粉18份、高抗菌防霉剂4份、抗氧剂10762.6份、硫化钾5份、季戊四醇6份、硬脂酸锌2份、大豆肽粉7份、羧甲基纤维素钠2.4份、多聚赖氨酸4份;

57.所述pp膜的制备方法,包括以下步骤:

58.步骤一,制备高抗菌防霉剂,其制备方法,包括以下步骤:

59.1)按重量份将尿素40份、洋茉莉基丙醛12份、草酸9份、季戊四醇硬脂酸酯4份、硅烷偶联剂kh

‑

7922.3份、五氧化二钒1.2份混合,在温度为56℃,微波功率为300w,转速为350r/min下搅拌1.5h,制得混合物a;

60.2)向步骤1)制得的混合物a中加入重量份的膨润土5份,在转速为600r/min下搅拌0.5h,制得混合物b;

61.3)向步骤2)制得的混合物b中加入重量份的硬脂酸镁2.8份,加热至95℃,在转速为300r/min下搅拌1h,制得高抗菌防霉剂。

62.步骤二,将聚丙烯颗粒、卵磷脂、木薯淀粉、硫化钾、季戊四醇、大豆肽粉、羧甲基纤维素钠、多聚赖氨酸加入到反应釜中,在温度为200℃,在氮气保护下,以200r/min的速度搅拌反应56min,得到混合物a;

63.步骤三,降低混合物a的温度为78℃,接着将剩余组分加入到步骤二得到的混合物a中,以300r/min的速度搅拌93min,得到混合物b;

64.步骤四,将步骤三得到的混合物b放到双螺杆挤出机中挤出造粒,得到母粒,挤出造粒条件为双螺杆挤出机筒后段温度分三段控制,分别控制在203℃、208℃、217℃,料筒前段温度分三段控制,分别控制在212℃、223℃、227℃,机头温度分两段控制,分别控制在223℃、232℃、239℃;

65.步骤五,将步骤四得到的母粒采用塑料吹膜机挤出吹膜,得到pp膜,吹膜机料筒后段温度分三段控制,分别控制在211℃、215℃、217℃,料筒前段温度分三段控制,分别控制在222℃、226℃、230℃,吹胀比为1.8,螺杆转速32r/min,牵引速度35m/min;

66.(3)平均效率为120张/h,每60张作为一个码垛,将铺设好的pp膜无醛板放置冷压机进行预压,预压时间为55min,预压压力为7mpa;

67.(4)预压结束后将板材移至热压机进行热压,热压温度为98℃,热压压力为9mpa,热压时间为63min;

68.(5)热压结束后对板材锯边处理,制得高抗菌防霉无甲醛多层实木板。

69.实施例2

70.一种高抗菌防霉无甲醛多层实木板的制造工艺,包括以下步骤:

71.(1)将制备好的无甲醛多层板基材,配合使用无醛胶,经过双轴过胶机后,使得基材正反两面有均匀涂抹的无醛胶,胶量在142g/m3;

72.(2)一名工人负责在过胶机前端推动基材板进行过胶,两名工人在过胶机后端负责接过胶板及铺设pp膜,接板码垛的升降台设置长边及短板的靠山,接胶板工人首先铺设底面pp膜,后接胶板平放至码垛升降台,再铺设正面的pp膜,以此往复;

73.所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒118份、卵磷脂16份、玻璃纤维4份、木薯淀粉12份、高抗菌防霉剂3份、抗氧剂10761.6份、硫化钾3份、季戊四醇4份、硬脂酸锌1.7份、大豆肽粉5份、羧甲基纤维素钠2份、多聚赖氨酸3份;

74.所述pp膜的制备方法,包括以下步骤:

75.步骤一,制备高抗菌防霉剂,其制备方法,包括以下步骤:

76.1)按重量份将尿素35份、洋茉莉基丙醛11份、草酸7份、季戊四醇硬脂酸酯3份、硅烷偶联剂kh

‑

7922份、五氧化二钒1份混合,在温度为52℃,微波功率为200w,转速为250r/min下搅拌1.9h,制得混合物a;

77.2)向步骤1)制得的混合物a中加入重量份的膨润土4份,在转速为400r/min下搅拌0.7h,制得混合物b;

78.3)向步骤2)制得的混合物b中加入重量份的硬脂酸镁2份,加热至90℃,在转速为200r/min下搅拌1.5h,制得高抗菌防霉剂。

79.步骤二,将聚丙烯颗粒、卵磷脂、木薯淀粉、硫化钾、季戊四醇、大豆肽粉、羧甲基纤维素钠、多聚赖氨酸加入到反应釜中,在温度为192℃,在氮气保护下,以150r/min的速度搅拌反应85min,得到混合物a;

80.步骤三,降低混合物a的温度为73℃,接着将剩余组分加入到步骤二得到的混合物a中,以250r/min的速度搅拌120min,得到混合物b;

81.步骤四,将步骤三得到的混合物b放到双螺杆挤出机中挤出造粒,得到母粒,挤出造粒条件为双螺杆挤出机筒后段温度分三段控制,分别控制在200℃、210℃、216℃,料筒前段温度分三段控制,分别控制在213℃、221℃、227℃,机头温度分两段控制,分别控制在221℃、228℃、239℃;

82.步骤五,将步骤四得到的母粒采用塑料吹膜机挤出吹膜,得到pp膜,吹膜机料筒后段温度分三段控制,分别控制在212℃、215℃、219℃,料筒前段温度分三段控制,分别控制在222℃、226℃、230℃,吹胀比为1.6,螺杆转速28r/min,牵引速度30m/min;

83.(3)平均效率为120张/h,每60张作为一个码垛,将铺设好的pp膜无醛板放置冷压机进行预压,预压时间为60min,预压压力为8mpa;

84.(4)预压结束后将板材移至热压机进行热压,热压温度为95℃,热压压力为6mpa,热压时间为70min;

85.(5)热压结束后对板材锯边处理,制得高抗菌防霉无甲醛多层实木板。

86.实施例3

87.一种高抗菌防霉无甲醛多层实木板的制造工艺,包括以下步骤:

88.(1)将制备好的无甲醛多层板基材,配合使用无醛胶,经过双轴过胶机后,使得基

材正反两面有均匀涂抹的无醛胶,胶量在152g/m3;

89.(2)一名工人负责在过胶机前端推动基材板进行过胶,两名工人在过胶机后端负责接过胶板及铺设pp膜,接板码垛的升降台设置长边及短板的靠山,接胶板工人首先铺设底面pp膜,后接胶板平放至码垛升降台,再铺设正面的pp膜,以此往复;

90.所述pp膜,以重量为单位,包括以下原料:聚丙烯颗粒128份、卵磷脂18份、玻璃纤维7份、木薯淀粉19份、高抗菌防霉剂5份、抗氧剂10763份、硫化钾5份、季戊四醇7份、硬脂酸锌2.2份、大豆肽粉8份、羧甲基纤维素钠3份、多聚赖氨酸4.5份;

91.所述pp膜的制备方法,包括以下步骤:

92.步骤一,制备高抗菌防霉剂,其制备方法,包括以下步骤:

93.1)按重量份将尿素46份、洋茉莉基丙醛15份、草酸11份、季戊四醇硬脂酸酯5份、硅烷偶联剂kh

‑

7923份、五氧化二钒2份混合,在温度为58℃,微波功率为300w,转速为350r/min下搅拌1.6h,制得混合物a;

94.2)向步骤1)制得的混合物a中加入重量份的膨润土7份,在转速为500r/min下搅拌0.6h,制得混合物b;

95.3)向步骤2)制得的混合物b中加入重量份的硬脂酸镁3份,加热至100℃,在转速为300r/min下搅拌1h,制得高抗菌防霉剂。

96.步骤二,将聚丙烯颗粒、卵磷脂、木薯淀粉、硫化钾、季戊四醇、大豆肽粉、羧甲基纤维素钠、多聚赖氨酸加入到反应釜中,在温度为208℃,在氮气保护下,以200r/min的速度搅拌反应56min,得到混合物a;

97.步骤三,降低混合物a的温度为79℃,接着将剩余组分加入到步骤二得到的混合物a中,以300r/min的速度搅拌93min,得到混合物b;

98.步骤四,将步骤三得到的混合物b放到双螺杆挤出机中挤出造粒,得到母粒,挤出造粒条件为双螺杆挤出机筒后段温度分三段控制,分别控制在204℃、210℃、218℃,料筒前段温度分三段控制,分别控制在212℃、220℃、228℃,机头温度分两段控制,分别控制在223℃、232℃、239℃;

99.步骤五,将步骤四得到的母粒采用塑料吹膜机挤出吹膜,得到pp膜,吹膜机料筒后段温度分三段控制,分别控制在212℃、215℃、219℃,料筒前段温度分三段控制,分别控制在222℃、226℃、230℃,吹胀比为1.9,螺杆转速35r/min,牵引速度40m/min;

100.(3)平均效率为120张/h,每60张作为一个码垛,将铺设好的pp膜无醛板放置冷压机进行预压,预压时间为56min,预压压力为7mpa;

101.(4)预压结束后将板材移至热压机进行热压,热压温度为106℃,热压压力为10mpa,热压时间为52min;

102.(5)热压结束后对板材锯边处理,制得高抗菌防霉无甲醛多层实木板。

103.对比例1

104.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备pp膜的原料中缺少大豆肽粉、羧甲基纤维素钠、多聚赖氨酸。

105.对比例2

106.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备pp膜的原料中缺少大豆肽粉。

107.对比例3

108.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备pp膜的原料中缺少羧甲基纤维素钠。

109.对比例4

110.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备pp膜的原料中缺少多聚赖氨酸。

111.对比例5

112.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是pp膜采用中国专利申请文献“一种耐高温耐老化降解可控pp膜及其制备方法(申请公布号:cn104277335a)”中具体实施例1

‑

5所述的工艺制备。

113.对比例6

114.与实施例1的无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备高抗菌防霉剂的原料中缺少膨润土。

115.对比例7

116.与实施例1的无甲醛多层实木板的制造工艺基本相同,唯有不同的是制备高抗菌防霉剂的原料中缺少硬脂酸镁。

117.对比例8

118.与实施例1的高抗菌防霉无甲醛多层实木板的制造工艺基本相同,唯有不同的是原料中缺少高抗菌防霉剂。

119.根据实施例1

‑

3和对比例1

‑

5的工艺制备pp膜,检测拉伸强度,拉伸强度按din en iso527

‑

2标准执行,速度50mm/min,结果如下表所示。

120.试验组拉伸强度(mpa)实施例152.7实施例257.6实施例354.9对比例134.5对比例250.7对比例351.9对比例449.8对比例536.3

‑

42.1

121.由上表可知:(1)由实施例1

‑

3和对比例5的数据可见,实施例1

‑

3制得的pp膜的拉伸强度显著高于对比例5(现有技术)制得的pp膜的拉伸强度,至少高于25.2%。

122.(2)由实施例1和对比例1

‑

4的数据可见,大豆肽粉、羧甲基纤维素钠、多聚赖氨酸在制备pp膜中起到了协同作用,协同提高了pp膜的拉伸强度,这是因为:

123.大豆肽粉具有极其良好的分散性,能够在塑料吹膜机挤出吹膜过程中改进pp膜的流动性,另外大豆肽粉还具有良好的热稳定性,可促进羧甲基纤维素钠的热稳定性,当大豆肽粉分散在pp膜中,其凝胶化作用性质可大力提高pp膜的弹性,进而提高拉伸强度。此外,羧甲基纤维素钠还拥有超精细网状结构和良好的相容性,与大豆肽粉使用时能够形成三维网状结构,形成更加稳固的结构,进而提高拉伸强度。多聚赖氨酸添加到本发明制备pp膜

中,可以促进羧甲基纤维素钠与大豆肽粉有机结合,此外多聚赖氨酸还可以与大豆肽粉的肽键和羧甲基纤维素钠的活性羟基进行酰化作用,形成更加稳固的结构,能够进一步提高拉伸强度。因此,在大豆肽粉、羧甲基纤维素钠、多聚赖氨酸协同作用下,协同提高了pp膜的拉伸强度。

124.将实施例1

‑

3和对比例5所制成的多层实木板与国家标准要求的装饰板进行表面胶合强度和浸渍剥离两方面的试验对比,结果如下表所示。

[0125][0126][0127]

由上表结果表明:本发明高抗菌防霉无甲醛多层实木板的物理力学性能达到国家标准规定的要求,并且显著优于利用对比例5的pp膜作为饰面材料的无甲醛高性能多层实木板的物理力学性能。

[0128]

根据实施例1

‑

3和对比例5

‑

8的工艺制备无甲醛多层实木板,在气温为15℃、相对湿度≥85%的环境下,记录其霉变时间以及霉变指数,结果如下表所示。

[0129][0130][0131]

由上表可知:(1)由实施例1

‑

3和对比例6、7的数据可见,缺少膨润土、硬脂酸镁均大大影响无甲醛多层实木板的霉变时间和霉变指数。

[0132]

(2)由实施例1和对比例8的数据可见,制备无甲醛多层实木板的原料中缺少高抗菌防霉剂,极大影响霉变时间和霉变指数,这是因为:本发明将尿素、洋茉莉基丙醛、草酸、季戊四醇硬脂酸酯混合,在硅烷偶联剂kh

‑

792的偶联及五氧化二钒的催化作用下,实现有机结合,另外进一步加入具有吸附性能较强的膨润土,可以把细菌吸附过来有效杀死,再通过硬脂酸镁的稳定作用,进一步稳固了高抗菌防霉剂的稳定性,持效发挥高抗菌防霉作用,防止本发明的无甲醛多层实木板发生霉变,提高霉变时间和霉变指数等级。

[0133]

(3)由实施例1

‑

3和对比例5的数据可见,实施例1

‑

3制得的无甲醛多层实木板的霉变时间和霉变指数等级显著高于对比例5(现有技术)制得的无甲醛多层实木板的霉变时间和霉变指数等级。

[0134]

以上内容不能认定本发明具体实施只局限于这些说明,对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思前提下,还可以做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1