一种板材以及板材的制造方法与流程

1.本发明涉及板材技术领域,还涉及一种板材的制造方法,以及利用该制造方法得到的板材。

背景技术:

2.列入《危险化学品目录》的化学品废弃后属于危险废物,如不进行规范化管理,可能对环境或者人体健康造成有害影响。其中,有机树脂类废物主要来源于合成材料制造,如树脂、乳胶、增塑剂、胶水/胶合剂生产过程中产生的不合格产品,以及非特定行业,如废覆铜板、印刷线路板、电路板破碎分选回收金属后产生的废树脂粉。

3.目前,现有技术对于废环氧树脂粉的处置方法主要采用填埋和焚烧,既浪费资源、占用土地,又危害环境,不利于我国对于资源可持续发展及环境保护的要求。在申请号为cn201910058930.5的专利申请中,公开了一种利用有机树脂废物为主要原料,实现变废为宝的生产方法。但是有机树脂废物中的板材粉末的粒径大小不一,有粗粉和细粉之分。现在技术中是粗粉和细粉混合在一起使用。由于在制造板材的方法中,还会加入胶黏剂复合,但是在后续热压的过程中,胶黏剂会出水形成蒸汽,如果细粉过多使得板材粉末太密从而其中的孔过少,所形成的蒸汽就难以挥发排除,最终造成板材爆裂,使得生产制造失败,严重的还能引起人员伤害。然而,如果板材粉末中的粗粉过多,也会使最终成型的板材质感粗糙,难以满足一些材料的需求,例如建筑板材等。

4.因此在现有的制造方法中,为了消耗包括粒径不同的有机树脂类废物,还需要利用这些粒径不同的有机树脂类废物成功制成结构力和质感都较好的高质量板材,板材粉末中的粗粉和细粉的配比以及分布形态十分值得研究。

技术实现要素:

5.为了克服现有技术中的缺陷,本发明实施例提供了一种板材的制造方法,该制造方法既能够完全利用粒径不同的有机树脂类废物,还能够成功制造出结构稳定、质感好的高质量板材。

6.该板材的制造方法包括如下步骤:

7.对混有不同粒径或目数的板材粉末吹风,直至所述板材粉末中的细粉扬起与所述板材粉末中的粗粉分层,使得所述板材粉末以粗粉先落下,细粉后落下的方式进行铺装,然而再依次进行预压和热压,得到预成型板材;

8.再将所述预成型板材依次进行晾板和成品化处理,得到表面由所述细粉构成的板材;

9.其中,所述粗粉的粒径大于所述细粉的粒径,或者所述粗粉的目数小于所述细粉的目数。

10.进一步地,在所述预压和所述热压的步骤之前还包括对所述板材粉末进行反向吹风,以使得所述板材的另一侧表面由所述细粉形成。

11.进一步地,所述板材粉末中由细粉形成的板材两侧表面的厚度占板材总厚度的1/3。

12.进一步地,所述板材粉末中细粉的目数大于50目,所述板材粉末中粗粉的目数为10~50目。

13.进一步地,所述板材粉末中细粉的目数大于等于100目。

14.进一步地,所述板材粉末中细粉和粗粉的比例为1:1。

15.进一步地,所述板材粉末包括树脂粉末、玻璃纤维、增强纤维、聚酯纤维和木质纤维中的至少一种。

16.进一步地,所述板材粉末包括胶黏剂,所述胶黏剂与所述板材粉末中的其他成分搅拌均匀后再吹风铺装,所述胶黏剂包括异氰酸酯、石蜡和三氧化二娣。

17.进一步地,所述胶黏剂占所述板材粉末的5%~15%。

18.进一步地,本发明还包括一种板材,由如上所述的制造方法制造而成。

19.本发明的有益效果如下:

20.该板材的制造方法能够完全利用有机树脂类废物,对环境友好。更为重要的是,该制造方法通过对板材粉末进行吹风,让板材粉末扬起,由于板材粉末中的细粉较粗粉更轻,因此细粉相较于粗粉能够飘得更高更远,在重力的作用下,粗粉和细粉依次落下,使得细粉落在粗粉的上表面,使得粗粉和细粉分层,板材粉末中的胶黏剂较细粉也更重,因此胶黏剂主要集中于粗粉中,胶黏剂与粗粉混合。故胶黏剂在粗粉中,在热压过程中胶黏剂所产生的蒸汽能够有足够多的孔隙及时排除,不会造成板材的爆裂。另一方面,细粉铺装在粗粉的表面,使得制成的板材的表面质感好,更为细腻光滑。利用该制造方法的生产出来的板材,既能够成功保证板材制造成功,还能够保证板材结构上的稳固,以及板材表面的细腻光滑。

21.为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

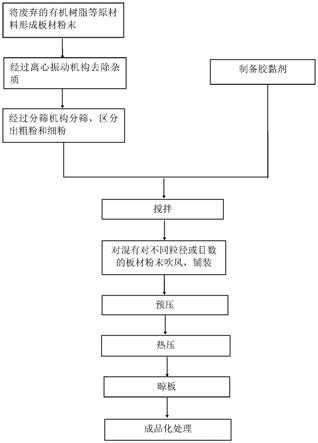

23.图1是本发明实施例中板材的制造方法的流程示意图;

24.图2是本发明实施例中板材的结构示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.在本发明的描述中,需要说明的是,术语“上”、“下”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,

而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或隐含地包括一个或者更多个该特征。

27.下面结合附图及实施例对本发明进行详细说明。

28.该板材的制造方法包括如下步骤:

29.对混有不同粒径或目数的板材粉末吹风,直至所述板材粉末中的细粉扬起与所述板材粉末中的粗粉分层,使得所述板材粉末以粗粉先落下,细粉后落下的方式进行铺装,然而再依次进行预压和热压,得到预成型板材;

30.再将所述预成型板材依次进行晾板和成品化处理,得到表面由所述细粉构成的板材;

31.其中,所述粗粉的粒径大于所述细粉的粒径,或者所述粗粉的目数小于所述细粉的目数。

32.该板材的制造方法中所利用的板材粉末包括线路板回收得到的有机树脂类废物以及胶黏剂。该有机树脂类废物包括粒径或目数不同的粉末。

33.在所述预压和所述热压的步骤之前还包括对所述板材粉末进行反向吹风,以使得所述板材的另一侧表面由所述细粉形成。从而使得制成的板材的上下两侧表面都由细粉形成,中间由粗粉和胶黏剂、以及少量的细粉形成。

34.因此该板材的制造方法能够完全利用有机树脂类废物,即不同粒径或目数的粉末都能利用,没有废弃,从而对环境友好。更为重要的是,该制造方法通过对板材粉末进行吹风,让板材粉末扬起,由于板材粉末中的细粉较粗粉更轻,因此细粉相较于粗粉能够飘得更高更远,在重力的作用下,粗粉和细粉依次落下,使得细粉落在粗粉的上表面,使得粗粉和细粉分层,板材粉末中的胶黏剂较细粉也更重,因此胶黏剂主要集中于粗粉中,胶黏剂与粗粉混合。故胶黏剂混合在粗粉中,在热压过程中胶黏剂所产生的蒸汽能够有足够多的孔隙及时排除,不会造成板材的爆裂。另一方面,细粉铺装在粗粉的表面,使得制成的板材的表面质感好,更为细腻光滑。利用该制造方法既能够成功保证板材制造成功,还能够保证制造出来的板材在结构上非常稳固,并且板材的表面细腻光滑,质感好。

35.因为粗粉的孔隙大,并且结构力强,所以粗粉集中分布在中间既能够起到排除胶黏剂在热压过程中产生的蒸汽,从而防止生产过程中的爆裂问题,还能够保证板材的结构强度。又因为细粉细腻,所以细粉分布在两侧表面能够使板材的表面细腻光滑,摸上去手感好。故该制造方法在完全利用有机树脂类废物,无一废弃的情况下,能够自然形成粗粉集中分布在中间,细粉分布在两侧表面的板材粉末分布规律,从而提高了板材的质量。

36.其中,在本实施例中,由该制造方法制备而成的板材的表面均由细粉形成,板材的中间部分由混合的粗粉、胶黏剂和少量的细粉形成。具体的,所述板材粉末中由细粉形成的板材两侧表面的厚度占板材总厚度的1/3。

37.具体的,在本实施例中,所述板材粉末中细粉的目数大于50目,所述板材粉末中粗粉的目数为10~50目。优选的,所述板材粉末中细粉的目数大于等于100目。

38.所述板材粉末中细粉和粗粉的比例为1:1。

39.所述板材粉末包括树脂粉末、玻璃纤维、增强纤维、聚酯纤维和木质纤维中的至少

一种。

40.板材粉末中的所述胶黏剂与所述板材粉末中的其他成分搅拌均匀后再吹风铺装,所述胶黏剂包括异氰酸酯、石蜡和三氧化二娣。所述胶黏剂占所述板材粉末的5%~15%。优选地,胶黏剂占板材粉末的10%。

41.在本发明中,根据附图1,板材的制造方法优选具体为:

42.将废弃的有机树脂等原材料形成的板材粉末经过离心振动机构去除杂质,然后再经过分筛机构进行分筛,区分出板材粉末中的粗粉和细粉,并分别送至各自的储存仓。

43.制备胶黏剂,并送至其储存仓。

44.将分筛好的粗粉和细粉,以及制备好的胶黏剂分别通过各自的储存仓下料至搅拌机构进行搅拌,搅拌均匀后形成板材粉末。另外,在各自的下料过程中还通过计量器对各自的下料量进行计量,以控制粗粉、细粉以及胶黏剂的配比关系。在本实施例中,下料过程匀速,该计量器通过对下料速度、下料时间,以及下料通道的横截面积的控制来调整三者的下料量。

45.将混合均匀的板材粉末通过下料机构送至铺装机构进行铺装。具体的,该铺装机构具有传动带,板材粉末铺装在该传动带上,由传动带带动移动。沿该铺装机构的移动方向的两端分别设置有吹风机和吸气机,吹风机对位于传动带上的板材粉末进行吹风,吹扬起细粉使得细粉与粗粉分层,从而使得细粉落至粗粉表面进行铺装。然后再依次对铺装好的细粉位于粗粉表面的板材粉末进行预压和热压,得到预成型板材。其中,预压是将松散的板材粉末压合预固定,防止松散。热压是将预压后的板材粉末成型。

46.然后再将预成型板材依次进行晾板和成品化处理,得到最终板材。

47.还可以将最终板材经过切割机构进行切割,得到需求规格的板材。

48.本发明还包括一种板材3,如图2所示,该板材3由如上所述的制造方法制造而成。

49.具体的,该板材3包括芯材层1和位于芯材层1两侧的表材层2。其中,表材层2由板材粉末中的细粉形成,芯材层1由板材粉末中的粗粉、胶黏剂,以及少量的细粉混合形成。该板材3的表面细腻光滑,质感好,并且结构强度也有保证。

50.本发明中应用了具体实施例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1