一种环保防腐竹板生产用高温碳化设备的制作方法

1.本实用新型涉及高温碳化领域,具体涉及一种环保防腐竹板生产用高温碳化设备。

背景技术:

2.近年来,竹材料的工艺品不断受到追捧,竹材在高温环境中进行炭化,由于炭化过程降低了竹材成分中羟基的浓度,减少竹材的吸湿性和内应力,使竹材料与外界水分的交换能力显著下降,从而大大减小了竹材在使用中因水分变化引起的变形、收缩和湿胀。竹材经炭化处理,使竹材的水吸附机理发生了变化,随着处理温度的升高,吸湿性能强的半纤维素在处理过程中降解,使得竹材的吸湿性下降,水分子与竹材分子之间的氢键减少,从而大大降低了竹材的吸湿性和吸水性,能让碳化后的竹材在湿空气中保持较低的含水率。竹材的树脂及一些内含物在炭化处理过程中被析出,因此,竹材的表层没有树脂等油性成分,容易涂饰。同时,由于竹材具有防腐、稳定性好、防潮等优点,所以,碳化竹在日常使用中的维护相当容易。

3.现有技术公开了申请号:cn201420594207.1一种重组竹高温碳化炉,它包括炉体、封闭门和排气口、装载车4、高温加热装置和导轨;所述炉体内侧设置高温加热装置;所述装载车4包括搁置平台、夹持臂和滚轮46;所述夹持臂为圆弧状,夹持臂的下方与搁置平台的侧面构成铰连接,在铰连接位置处设置有限位装置;所述搁置平台下方设置有滚轮46,滚轮46卡接于导轨内,可沿导轨滑动。可以很方便的将重组竹放入装载车4内,装载车4通过滚轮46及导轨可推入炉体内,在经过高温碳化之后还能够很容易的将装载车4从炉中拉出,整个过程省时省力;通过高温加热装置及自动温控系统可以实现炉内温度的恒温控制,保证了重组竹的碳化质量。但现有技术不完善,因为竹材在碳化时堆叠在一起的,导致上部和下部的竹板在已经被烘干碳化的情况下,中间的竹板仍未碳化完成,从而导致上部和下部的竹板碳化过度,影响竹板的后续使用。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种环保防腐竹板生产用高温碳化设备,以解决竹材在碳化时是堆叠在一起的,导致的上部竹材和下部竹材碳化过度,影响竹材的后续使用的问题。

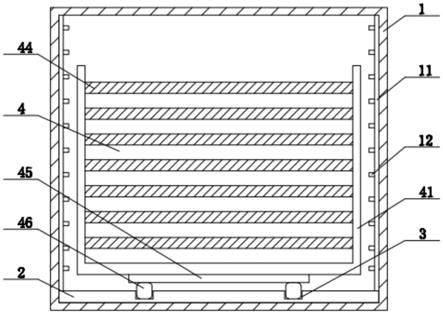

5.为实现上述目的,本实用新型采用以下技术方案是:它包含碳化炉本体1、底座2、滑动导轨3、装载车4;所述碳化炉本体1的内部设置有装载车4,装载车4设置在底座2上,底座2上设置有两条滑动导轨3,底座2固定设置碳化炉本体1的底部;所述装载车4由支撑柱41、卡槽42、横梁43、装载板44、横板45、滚轮46组成,所述滚轮46卡接于滑动导轨3内,滚轮46的固定设置在横板45的下侧,横板45上侧固定设置有若干横梁43,横梁43的左右两侧固定设置有支撑柱41,支撑柱41上设置有若干与水平面平行的装载板44,支撑柱41上设置有若干平行于横板45的卡槽42,卡槽42为左右对称设置,相邻卡槽42互相平行,装载板44与卡

槽42相卡接;所述装载板44由板本体441、通气孔442组成,板本体441上贯穿设置有若干通气孔442。

6.进一步的,所述所述碳化炉本体1的内壁上固定安装有对称设置的出气管11,出气管11的上开设有若干出气口12。对称设置的出气管11和若干出气口12有利于碳化炉本体1内部更快达到碳化所需的温度和压力提高工作效率。

7.进一步的,所述碳化炉本体1由内炉胆13、外炉胆14和保温层15组成,所述保温层15设置在内炉胆13和外炉胆14之间。

8.本实用新型的工作原理:在使用时,工作人员应先将装载板卡接在位于支撑柱上的卡槽内,然后将竹板放置在装载板上,装载板上的通气孔有利于竹板的碳化,当放置好竹板后利用安装在装载车下侧的滚轮将装载车沿滑动导轨推入到碳化炉本体内,关闭碳化炉本体,位于出气管上的若干出气口向碳化炉本体内注入高温空气,当完成碳化后,停止加热打开碳化炉,将装载车拉出碳化炉,将碳化后的竹板从装载板上卸下。

9.采用上述技术方案后,本实用新型有益效果为:该环保防腐竹板生产用高温碳化设备,结构简单,使用方便,用过安装在装载车4上的若干装载板44将竹板分层放置,避免了竹板在碳化时堆叠在一起的,导致上部和下部的竹板在已经被碳化的情况下,中间的竹板仍未碳化完成,从而导致上部和下部的竹板碳化过度,同时装载板44上设置的通气孔442有利于竹板与热空气的接触,减少了碳化时间,提高了工作效率。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

11.图1是本实用新型的结构示意图;

12.图2是本实用新型中装载车4的结构示意图;

13.图3是本实用新型中装载板44的结构示意图;

14.图4是本实用新型中碳化炉本体1的结构示意图。

15.附图标记说明:碳化炉本体1、出气管11、出气口12、内炉胆13、外炉胆14、保温层15、底座2、滑动导轨3、装载车4、支撑柱41、卡槽42、横梁43、装载板44、板本体441、通气孔442、横板45、滚轮46。

具体实施方式

16.参看图1

‑

图4所示,本具体实施方式采用的技术方案是:它包含碳化炉本体1、底座2、滑动导轨3、装载车4;所述碳化炉本体1由内炉胆13、外炉胆14和保温层15组成,所述保温层15设置在内炉胆13和外炉胆14之间。所述所述碳化炉本体1的内壁上固定安装有对称设置的出气管11,出气管11的上开设有若干出气口12。对称设置的出气管11和若干出气口12有利于碳化炉本体1内部更快达到碳化所需的温度和压力提高工作效率;所述碳化炉本体1的内部设置有装载车4,装载车4设置在底座2上,底座2上设置有两条滑动导轨3,底座2固定设置碳化炉本体1的底部;所述装载车4由支撑柱41、卡槽42、横梁43、装载板44、横板45、滚

轮46组成,所述滚轮46卡接于滑动导轨3内,滚轮46固定设置在横板45的下侧,横板45上侧固定设置有若干横梁43,横梁43的左右两侧固定设置有支撑柱41,支撑柱41上设置有若干与水平面平行的装载板44,支撑柱41上设置有若干平行于横板45的卡槽42,卡槽42为左右对称设置,相邻卡槽42互相平行,装载板44与卡槽42相卡接;所述装载板44由板本体441、通气孔442组成,板本体441上贯穿设置有若干通气孔442。

17.本实用新型的工作原理:在使用时,工作人员应先将装载板44卡接在位于支撑柱41上的卡槽42内,然后将竹板放置在装载板44上,装载板44上的通气孔442有利于竹板的碳化,当放置好竹板后利用安装在装载车4下侧的滚轮46将装载车4沿滑动导轨3推入到碳化炉本体1内,关闭碳化炉本体1,位于出气管11上的若干出气口12向碳化炉本体1内注入高温空气,当完成碳化后,停止加热打开碳化炉,将装载车4拉出碳化炉,将碳化后的竹板从装载板44上卸下。

18.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1