一种具有双侧纤维层的板基体的制作方法

1.本实用新型涉及复合板材技术领域,尤其涉及到一种具有双侧纤维层的板基体。

背景技术:

2.木材是一种常见的材料,也是制作家具不可或缺的原料。在制作家具时,为了达到美观的要求,通常在板基体的表面贴设图案层。但是,目前常用的板基体多为三合板或多层复合板,在打磨处理时,无法避免毛刺的产生,并且不可避免的存在疤痕,导致板基体表面的光滑度较差,影响图案层与板基体的连接强度,长时间使用后,会出现图案层与板基体脱离的现象,从而影响正常使用。

技术实现要素:

3.本实用新型针对现有技术的不足,提供一种具有双侧纤维层的板基体,该板基体的两侧面均设有木纤维层,在打磨后便于保证表面的光滑。

4.本实用新型是通过如下技术方案实现的,提供一种具有双侧纤维层的板基体,包括木板层,以及分别粘设在木板层两侧的木纤维层,所述木板层包括依次贴合设置的若干涂胶木板。

5.本方案的板基体整体为三层结构,通过木板层保证了木质板材的强度和韧性,通过设置两侧的木纤维层,进一步提高了板基体整体的强度和韧性,而且方便通过砂磨的方式实现表面的光滑,以更好地与图案层贴合。

6.作为优化,所述涂胶木板为表面涂设有胶层的刨花板或密度板。本优化方案的木板采用刨花板或密度板,既满足了板基体的性能,同时降低了成本。

7.作为优化,木板层与木纤维层还通过压合固接为一体。本优化方案将木板层与木纤维层进行压合固接,进一步提高了板基体的整体性和板基体的结构强度。

8.本方案还提供一种具有双侧纤维层的板基体制备方法,包括如下步骤:

9.1、将液体胶和木纤维粉末混合搅拌,形成胶结料,所述胶结料的组分包括质量分数为20%~25%的液体胶和质量分数为75%~80%的木纤维粉末;

10.2、将步骤1中制备的胶结料铺开,形成厚度均匀的第一木纤维层,再将两面均涂设有粘接料的木板铺设于第一木纤维层的上表面,然后在木板的上表面放置胶结料,并将木板上表面的胶结料铺开形成厚度均匀的第二木纤维层;再利用冷压机对第一木纤维层、木板和第二木纤维层形成的复合式板体进行冷压,冷压时间为5s~7s,冷压压力为700t~1200t;

11.3、将若干冷压后的复合式板体放入热压机进行热压,热压时间为190s~220s,热压温度为185℃~200℃,热压压力为800t~1200t;

12.4、对热压后的复合式板体进行砂光和整平,形成双侧均具有纤维层的板基体。

13.本方案的制备方法通过冷压将逐层设置的第一纤维层、木板和第二纤维层压合成复合式板体,完成初步成型,然后多张复合式板体一同在热压机进行热压,使每张复合式板

体中的第一纤维层、木板和第二纤维层完全固接为一个整体,同时由于多张复合式板体同时热压处理,大幅提高了生产效率。

14.作为优化,所述木纤维粉末的组分包括质量分数为30%~40%的锯末和质量分数为60%~70%的砂光粉。本优化方案的木纤维粉末在与液体胶混合凝固后,既保证了木质材料的强度和韧性,同时方便保证砂光后的光滑效果,进一步提高了与图案层的粘接牢固性,并且便于铺设操作。

15.作为优化,所述木板为多层,自下往上依次放置。本优化方案将木板设置为多层,生产时可以根据实际需要选择木板的层数。

16.作为优化,所述粘接料的组分包括质量分数为70%~75%的胶水、15%~20%的面粉和5%~10%的淀粉。本优化方案的粘接料通过在胶水中加入面粉和淀粉,提高了粘接强度,而且便于涂胶机进行涂胶。

17.本实用新型的有益效果为:打破了传统的木板与图案层直接接触粘接的板基体结构,通过在木板两侧分别设置木纤维层,既提高了板基体的强度和韧性,又方便通过砂磨的方式保证板基体表面的光滑平整,避免了毛刺、树疤对图案层粘接牢固性的影响。

附图说明

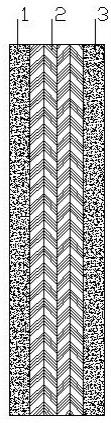

18.图1为本实用新型结构示意图;

19.图中所示:

20.1、第一木纤维层,2、涂胶木板,3、第二木纤维层。

具体实施方式

21.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

22.如图 1所示一种具有双侧纤维层的板基体,包括木板层,以及分别粘设在木板层两侧的木纤维层,木板层包括依次贴合设置的若干涂胶木板2,相邻的涂胶木板相互粘接,本实施例的涂胶木板为表面涂设有胶层的刨花板或密度板。为了提高板基体的整体性,本实施例的木板层与木纤维层还通过压合固接为一体。

23.两侧的木纤维层分别为第一木纤维层1、第二木纤维层3,第一木纤维层1和第二木纤维层3的厚度相等,且均为单张涂胶木板厚度的2~3倍,以保证足够的强度和韧性。第一木纤维层1和第二木纤维层3均为木纤维粉末与液体胶混合形成的胶结料层,胶结料的组分包括质量分数为20%~25%的液体胶和质量分数为75%~80%的木纤维粉末,其中,木纤维粉末的组分包括质量分数为30%~40%的锯末和质量分数为60%~70%的砂光粉。

24.本实施例具有双侧纤维层的板基体制备方法,包括如下步骤:

25.1、将液体胶和木纤维粉末混合搅拌,形成胶结料,所述胶结料的组分包括质量分数为20%~25%的液体胶和质量分数为75%~80%的木纤维粉末;其中,木纤维粉末的组分包括质量分数为30%~40%的锯末和质量分数为60%~70%的砂光粉;作为优选方案,本实施例胶结料的组分包括质量分数为20%的液体胶和质量分数为80%的木纤维粉末,本实施例木纤维粉末的组分包括质量分数为30%的锯末和质量分数为70%的砂光粉;

26.2、通过铺装机将步骤1中制备的胶结料铺开,形成厚度均匀的第一木纤维层,再将两面均涂设有粘接料的木板铺设于第一木纤维层的上表面,木板为多层,通过吸盘式的移

板机构将各层木板自下往上依次放置,在木板两侧涂胶时,通过涂胶机进行,涂设的粘接料组分包括质量分数为70%~75%的胶水、15%~20%的面粉和5%~10%的淀粉,作为优选方案,本实施例粘接料组分包括质量分数为70%的胶水、20%的面粉和10%的淀粉;

27.然后,进行胶结料二次铺装,在木板的上表面放置胶结料,并将木板上表面的胶结料铺开形成厚度均匀的第二木纤维层,第一木纤维层、多层木板和第二木纤维层形成复合式板体;

28.将复合式板体运输至辊式冷压机,再利用冷压机对第一木纤维层、木板和第二木纤维层形成的复合式板体进行冷压,冷压时间为5s~7s,冷压压力为700t~1200t;

29.3、将若干冷压后的复合式板体通过运输平台运至多层热压机,然后使用装板机将各复合式板体逐一放入多层热压机的各层进行热压,热压机采用现有技术,热压机中上下相邻的两热压板之间放置一张复合式板体,复合式板体安装完毕后,同时对各复合式板体进行热压,热压时间为190s~220s,热压温度为185℃~200℃,热压压力为800t~1200t。

30.4、热压完成后,通过卸板机将各复合式板体从热压机中卸下,对热压后的复合式板体进行砂光和整平,形成双侧均具有纤维层的板基体,下游客户根据需要在板基体表面贴设图案层即可。

31.本制备方法制备出的板基体为中间木板层、两侧木纤维层的结构,根据实际检测,本实施例制备的板基体与传统的复合板式结构相比,强度至少提高了20%,韧性至少提高了%10,由于采用刨花板或密度板作为中间层的木板,成本降低了至少10%。

32.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1