一种竹片集成板的制备方法与流程

1.本发明涉及集成板加工技术领域,具体为一种竹片集成板的制备方法。

背景技术:

2.竹片集成板是指用开出的竹片进行多层或者单层压制而成的集成板,用途多样。

3.现有竹片集成板需要压制单层厚度的集成板时,通常是将多个等厚的竹片进行平压得到横拼板,如压制多层厚度的集成板时,通常是在上下两层竹片横拼板中间胶合有竹片竖拼板得到夹心的集成板,根据所需厚度依次进行竖拼板和横拼板的叠加,该种方式全部采用竹材,导致集成板的成本较高,且集成板厚度需要一层一层进行多次叠加,工艺较繁琐。

技术实现要素:

4.本发明的目的在于提供一种竹片集成板的制备方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种竹片集成板的制备方法,其特征在于:其制备方法步骤如下:

6.步骤一、竹材截断,选择大小粗细基本相同的竹材,根据所需板材的宽度使用裁切机对竹材进行等长裁切备用;

7.步骤二、竹材开片,将裁切完成的竹材通过开片机进行开片,将竹材开成多个竹片,并使用打磨机去除竹片的内腔节;

8.步骤三、竹片脱脂脱糖,现将竹片放置在氢氧化钠溶液中浸泡,然后将竹片连同氢氧化钠浸泡液一起加热蒸煮,同时施加一定的压强;

9.步骤四、竹片中和,将脱糖脱脂后的竹片放置在盐酸溶液中反应至中性;

10.步骤五、烘干碳化,将竹片放入烘干消毒碳干机进行碳化;

11.步骤六、竹片浸胶,将碳化后的竹片采用四辊涂胶机对竹片双面辊涂水溶性酚醛树脂胶;

12.步骤七、压制单层多片竹板,将多片处理好的竹片横向粘接平压,得到单层厚度为2-4cm的竹板;

13.步骤八、挤塑纤维板,使用挤塑机根据所需集成板的厚度控制调节结构对纤维原料进行的导向挤塑,从而得到2-7cm厚度的纤维板;

14.步骤九、涂胶压制,将竹板、纤维板和竹板按顺序依次向上叠放,在叠放过程中依次涂刷酚醛树脂胶,最后对其进行压制得到所需厚度的集成板;

15.步骤十、抛光打磨刷漆,将压制完成的集成板双面进行打磨抛光,并刷上一层保护漆,最后进行收集。

16.更进一步地,所述步骤二中开片机以竹材横截面的中心成放射状纵向剖切,切出宽厚大小基本一致的竹片,并进行双面刨切,得到平整的竹片。

17.更进一步地,所述步骤三中浸泡时间为1-2h,蒸煮时间为20-30分钟,蒸煮温度为150-170℃,蒸煮压强为35kpa-80kpa。

18.更进一步地,所述步骤五中烘干消毒碳干机加热的温度为160-190℃,加热时间2-4小时,竹片碳化,碳化程度为5%-30%。

19.更进一步地,所述步骤六中涂胶量为300—350g/

㎡

,胶粘剂中加入1%-3%的面粉和豆粉作填充剂。

20.更进一步地,所述步骤八中挤塑机的挤塑原料含有70-80%竹纤维、10-20%棉纤维和10-20%木纤维。

21.更进一步地,所述步骤八中的挤塑机包括工作台,工作台上从左侧向右依次设置有挤压机筒、定型箱、牵引传送带、冷却箱和输送带,挤压机筒上设置有料斗,挤压机筒挤出端设置有挤出头,定型箱内设置有调节结构。

22.更进一步地,所述调节结构包括设置在定型箱内的u型板,u型板内设置有升降调节密封板,升降调节密封板顶端中部固定有连接柱,连接柱顶端固定有连接横板,连接横板两端对称固定有固定板,固定板底端均匀固定有多个限位柱,限位柱滑动插设于u型板竖板内,固定板底端两侧对称固定有行程气缸,行程气缸底端与定型箱固定,u型板底端四角固定有支撑柱。

23.更进一步地,所述工作台底端均匀固定有多个支撑杆,工作台上设置有控制面板挤出头与u型板相接触,定型箱内开设有与挤出头相适配的通孔。

24.与现有技术相比,本发明的有益效果是:

25.该竹片集成板的制备方法,通过在两层竹片横拼板之间胶合有一定厚度的竹纤维板,并在挤出纤维原料中加入适量棉纤维和木纤维,加强挤塑出的纤维板的强度,不易产生强度不够的情况,使得在保证该集成板强度的同时降低了成本,同时,无需进行多次叠加,工艺简便的同时降低了该集成板因胶合而分离的概率。

26.另外,通过挤塑机的设置,根据所需制出的纤维板的厚度对升降调节密封板进行高度调节,控制行程气缸的行程,改变升降调节密封板与u型板底板之间的距离,该距离即纤维板的厚度,调整到合适厚度进行挤塑工作,使得集成板的制备更加方便。

附图说明

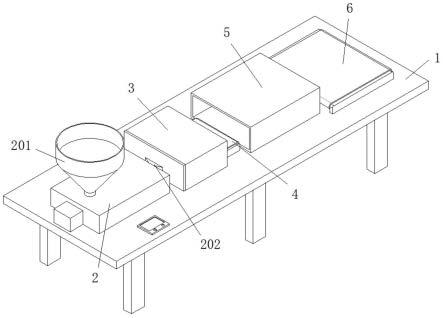

27.图1为本发明挤塑机的立体结构示意图;

28.图2为本发明挤塑机的正视图;

29.图3为本发明挤塑机的定型箱和挤出头的正视图;

30.图4为本发明挤塑机的定型箱和挤出头的正视图;

31.图5为本发明挤塑机的定型箱和挤出头的正视图。

32.图中:1、工作台;2、挤压机筒;201、料斗;202、挤出头;3、定型箱;301、u型板;302、升降调节密封板;303、连接柱;304、连接横板;305、固定板;306、限位柱;4、牵引传送带;5、冷却箱;6、输送带。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明的是,在本发明的描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件所必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.此外,应当理解,为了便于描述,附图中所示出的各个部件的尺寸并不按照实际的比例关系绘制,例如某些层的厚度或宽度可以相对于其他层有所夸大。

36.应注意的是,相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义或说明,则在随后的附图的说明中将不需要再对其进行进一步的具体讨论和描述。

37.现有的竹片集成板普遍采用的是竹片横拼板、竹片竖拼板和竹片横拼板的依次叠加胶合而成,竹片径面为胶合面,通过横向胶拼成一定规格尺寸的单层板,再通过竖向胶拼成一定规格尺寸的单层板,按所需的厚度选择竖向胶拼成的单层板的层数,最后进行涂胶、陈化后再胶压在一起成整板,使得集成板全部使用竹片材,成本高,且胶合繁琐。本技术方案采用上下两端为竹片横拼板,中间为纤维板胶合而成的集成板,在保证强度的同时降低了成本,使得适用性更广。

38.如图1-图5所示,本发明提供一种技术方案:一种竹片集成板的制备方法,包括其制备方法步骤如下:

39.步骤一、竹材截断,选择大小粗细基本相同的竹材,根据所需板材的宽度使用裁切机对竹材进行等长裁切备用;

40.步骤二、竹材开片,将裁切完成的竹材通过开片机进行开片,将竹材开成多个竹片,并使用打磨机去除竹片的内腔节,步骤二中开片机以竹材横截面的中心成放射状纵向剖切,切出宽厚大小基本一致的竹片,并进行双面刨切,得到平整的竹片;

41.步骤三、竹片脱脂脱糖,现将竹片放置在氢氧化钠溶液中浸泡,然后将竹片连同氢氧化钠浸泡液一起加热蒸煮,同时施加一定的压强,步骤三中浸泡时间为1-2h,蒸煮时间为20-30分钟,蒸煮温度为150-170℃,蒸煮压强为35kpa-80kpa,竹片内含有一定的水分和糖分,对竹片进行脱脂脱糖将油脂和糖分进行去除后,不易使得竹片发生开裂和虫蛀霉变,增强了竹片的使用寿命;

42.步骤四、竹片中和,将脱糖脱脂后的竹片放置在盐酸溶液中反应至中性,竹片在氢氧化钠溶液中浸泡蒸煮后变成碱性,需要在酸性溶液内进行中和反应;

43.步骤五、烘干碳化,将竹片放入烘干消毒碳干机进行碳化,步骤五中烘干消毒碳干机加热的温度为160-190℃,加热时间2-4小时,竹片碳化,碳化程度为5%-30%,需要注意的是,竹片进行烘干炭化处理,经过高温高压,竹片表面形成坚硬碳化微粒层,同时,竹片本身也会更加坚硬,能达到杀螨、除菌的效果,坚硬的碳化微粒会形成细菌不易生存环境,从而达到抗菌作用,由于碳化后会比普通竹更坚硬,预防了竹表面易损和起竹刺问题,且碳化后的竹子能吸附一定量的杂质和有害气体;

44.步骤六、竹片浸胶,将碳化后的竹片采用四辊涂胶机对竹片双面辊涂水溶性酚醛

树脂胶,步骤六中涂胶量为300—350g/

㎡

,胶粘剂中加入1%-3%的面粉和豆粉作填充剂,需要注意的是,填充剂可使竹片在涂胶后易在表面形成胶膜,热压时不易产生流胶现象,固化后可以改善胶层的脆性;

45.步骤七、压制单层多片竹板,将多片处理好的竹片横向粘接平压,得到单层厚度为2-4cm的竹板;

46.步骤八、挤塑纤维板,使用挤塑机根据所需集成板的厚度控制调节结构对纤维原料进行的导向挤塑,从而得到2-7cm厚度的纤维板,步骤八中挤塑机的挤塑原料含有70-80%竹纤维、10-20%棉纤维和10-20%木纤维,竹纤维是利用竹子为原料,经特殊的高科技工艺处理,而制取的再生纤维素纤维,它保持了竹子原有的抗菌作用,同时,也拥有粘胶纤维,吸湿性好、透气性好、手感柔软、织物悬垂性好、上色容易、染色色彩亮丽等特性,棉纤维是由受精胚珠的表皮细胞经伸长、加厚而成的种子纤维,不同于一般的韧皮纤维。它的主要组成物质是纤维素,棉纤维的强度高、透气性好、抗皱性差、拉伸性也较差,耐热性较好,仅次于麻;耐酸性差,在常温下耐稀碱;对染料具有良好的亲和力,染色容易,色谱齐全,色泽也比较鲜艳;木纤维是由木质化的增厚的细胞壁和具有细裂缝状纹孔的纤维细胞所构成的机械组织,是构成木质部的主要成分之一,纺织服装行业用木纤维即为由木浆经过生产工艺转变为的粘胶纤维,是一种纤维素纤维,它是将木材进行粉碎、高温蒸煮制成木浆后,再剔除其中的糖和脂分,最后进行提取植物纤维素;

47.步骤九、涂胶压制,将竹板、纤维板和竹板按顺序依次向上叠放,在叠放过程中依次涂刷酚醛树脂胶,最后对其进行压制得到所需厚度的集成板,酚醛树脂极性较大,对金属和多数非金属都有良好的粘接性,粘接强度较高。由于酚醛树脂中存在着大量的苯环,又能交联成体形结构,刚性较大,因而耐热性高,抗蠕变,耐烧蚀,尺寸稳定性好,耐水、耐油、耐磨、耐化学介质、耐霉菌、耐老化等,电绝缘性能优良,本身易于改性,也能对其他胶粘剂改性,脆性大,剥离强度低,不耐冲击,震动,需要高温高压较长时间固化,收缩率较大,胶层颜色较深,未改性酚醛树脂胶水主要用于粘接木材,制造耐水胶合板;

48.步骤十、抛光打磨刷漆,将压制完成的集成板双面进行打磨抛光,并刷上一层保护漆,保护漆为清漆或桐油,对集成板表面进行保护,避免集成板外部发生虫蛀或者霉变,较好的提高了集成板的使用寿命,最后进行收集。

49.挤塑机是一种重要的塑料机械,大部分的塑料制品的生产与制造都可以依靠挤塑成型实现,挤塑机电机是挤塑机的重要组成部分,是挤塑机的原动机,提供挤塑机螺杆所需要的大推力,根据挤出口和定型模可以制出各种各样的挤塑产品。

50.需要注意的是,通过在两层竹片横拼板之间胶合有一定厚度的竹纤维板,并在挤出纤维原料中加入适量棉纤维和木纤维,其中木纤维和棉纤维的纤维细而长,强力在4.5cn左右,能够将竹纤维进行更好的粘合,不易使得竹纤维分散,提高了纤维板的紧实度和强度,加强挤塑出的纤维板的强度,不易产生强度不够的情况,使得在保证该集成板强度的同时降低了成本,同时,无需进行多次叠加,根据需要进行挤塑所需厚度的纤维板,便于进行胶合,工艺简便的同时降低了该集成板因胶合而分离的概率。

51.步骤八中的挤塑机包括工作台1,工作台1上从左侧向右依次设置有挤压机筒2、定型箱3、牵引传送带4、冷却箱5和输送带6,挤压机筒2上设置有料斗201,挤压机筒2挤出端设置有挤出头202,挤出头202挤出口为矩形口,定型箱3内设置有调节结构。

52.调节结构包括设置在定型箱3内的u型板301,u型板301内设置有升降调节密封板302,升降调节密封板302与u型板301竖板内壁相贴合,并能够在u型板301内进行高度调节,升降调节密封板302顶端中部固定有连接柱303,连接柱303顶端固定有连接横板304,连接横板304两端对称固定有固定板305,固定板305底端均匀固定有多个限位柱306,限位柱306滑动插设于u型板301竖板内,u型板301竖板内开设有与限位柱306相适配的滑动槽,滑动槽和限位柱306对固定板305起到限位作用,固定板305底端两侧对称固定有行程气缸,行程气缸底端与定型箱3固定,其中限位柱306、固定板305、连接横板304、连接柱303和升降调节密封板302为一整体,行程气缸带动固定板305整体在u型板301内进行升降,调节挤塑纤维板的厚度,u型板301底端四角固定有支撑柱,支撑柱与定型箱3相固定,工作台1底端均匀固定有多个支撑杆,支撑杆保证了该工作台1的稳定性,工作台1上设置有控制面板,挤出头202与u型板301相接触,定型箱3内开设有与挤出头202相适配的通孔,控制面板与该挤塑机相电性连接,能够对该挤塑机进行控制。

53.需要注意的是,通过挤塑机的设置,根据所需制出的纤维板的厚度对升降调节密封板302进行高度调节,控制行程气缸的行程,改变升降调节密封板302与u型板301底板之间的距离,该距离即纤维板的厚度,调整到合适厚度进行挤塑工作,使得集成板的制备更加方便,在进行挤塑时,将调配好的纤维原料从料斗201投进挤压机筒2内,根据所需的纤维板厚度,控制面板控制行程气缸启动,使得行程气缸带动升降调节密封板302在u型板301内进行升降调节,此时,限位柱306在滑动槽内滑动,保证升降调节密封板302的稳定性,调整好后停止,接着挤出头202从挤出口挤出纤维原料,并在u型板301和升降调节密封板302的导向作用下进行连续挤出并定型,定型后的纤维板依次移动到牵引传送带4、冷却箱5和输送带6最后进行后续工作,将制作完成的纤维板进行长度切割,最后对横拼板、纤维板和横拼板进行胶合制作最终得到所需的集成板整体,需要说明的是,以上挤压机筒2、料斗201、挤出头202、控制面板、牵引传送带4、冷却箱5和输送带6为现有技术,故在此对其工作原理不做过多解释。

54.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1