高强度滑板生产方法与流程

1.本发明涉及滑板生产技术领域,具体涉及一种高强度滑板生产方法。

背景技术:

2.滑板是一种运动器材,主要由板面、支架和轮子构成,具有轻巧便捷的特点,滑板运动属于极限运动,是冲浪运动在陆地上的延伸,具有很好的愉悦性、趣味性、刺激性和观赏性,受到越来越多年轻人的喜爱,因此滑板的需求量与日惧增。

3.现有的滑板基本由木质胶合板材料或由木质材料与短纤维增强塑料复合材料粘结压合而成,然后进行钻孔安装滑轮,使得滑板的钻孔处存在着易开胶,易断裂,疲劳强度低的问题,滑板的结构不稳定,在使用过程中,滑板容易出现断裂或滑轮掉落的问题。

技术实现要素:

4.基于此,有必要提供一种高强度滑板生产方法。

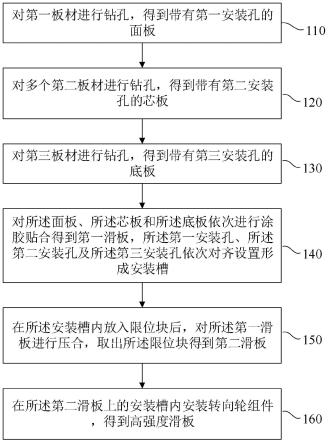

5.本发明解决上述技术问题的技术方案如下:一种高强度滑板生产方法,包括以下步骤:

6.对第一板材进行钻孔,得到带有第一安装孔的面板;

7.对多个第二板材进行钻孔,得到带有第二安装孔的芯板;

8.对第三板材进行钻孔,得到带有第三安装孔的底板;

9.对所述面板、所述芯板和所述底板依次进行涂胶贴合得到第一滑板,所述第一安装孔、所述第二安装孔及所述第三安装孔依次对齐设置形成安装槽;

10.在所述安装槽内放入限位块后,对所述第一滑板进行压合,取出所述限位块得到第二滑板;

11.在所述第二滑板上的安装槽内安装转向轮组件,得到高强度滑板。

12.在一个实施例中,各所述第二板材上的第二安装孔的形状相同,且大小相异。

13.在一个实施例中,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐减小。

14.在一个实施例中,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐增大。

15.在一个实施例中,所述芯板的第一端至所述芯板的第二端的方向为长边方向,所述芯板的第一侧至所述芯板的第二侧的方向为短边方向,所述第二安装孔在所述长边方向上的宽度大于所述第二安装孔在所述短边方向上的宽度。

16.在一个实施例中,各所述第二板材上的第二安装孔为异形孔。

17.在一个实施例中,所述第二安装孔的两侧的侧壁上向内凸起形成弧形抗折部。

18.在一个实施例中,所述转向轮组件包括:安装座、桥钉、桥端螺母、滑板轮架和滑轮,所述安装座的形状与所述安装槽的形状相适配,所述安装座固定在所述安装槽内,所述安装座上开设有两个第一通孔,所述滑板轮架上开设有第二通孔,所述第一通孔与所述第

二通孔活动对齐,所述桥钉的一端依次穿过所述第一通孔及所述第二通孔后与所述桥端螺母螺接,所述滑轮转动设置在所述滑板轮架上。

19.在一个实施例中,所述转向轮组件还包括:第一限位板,所述第一安装孔的大小大于所述第二安装孔的大小,所述第一限位板的大小与所述第一安装孔的大小相适配,所述第一限位板上开设有第三通孔,所述桥钉的一端依次穿过所述第三通孔、所述第一通孔及所述第二通孔后与所述桥端螺母螺接。

20.在一个实施例中,所述转向轮组件还包括:第二限位板,所述第三安装孔的大小大于所述第二安装孔的大小,所述第二限位板的大小与所述第二安装孔的大小相适配,所述第二限位板上开设有第四通孔,所述桥钉的一端依次穿过所述第三通孔、所述第一通孔、所述第二通孔及所述第四通孔后与所述桥端螺母螺接。

21.本发明的有益效果是:本发明提供的一种高强度滑板生产方法,通过先对面板、芯板及底板进行钻孔,然后再将面板、芯板及底板依次进行涂胶贴合,并通过限位块使得第一安装孔、第二安装孔和第三安装孔在压合过程中,能够保持对齐并形成安装槽,最后安装转向轮组件,得到高强度滑板,这样,能够避免压合后再开孔导致滑板的钻孔处存在易开胶,易断裂和疲劳强度低的问题,从而高强度滑板的结构稳定,具有较高的机械强度,在使用过程中,高强度滑板不易断裂或滑轮不易掉落。

附图说明

22.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

23.图1为本发明一个实施例的高强度滑板生产方法的流程示意图;

24.图2为本发明一个实施例的高强度滑板生产方法的结构示意图;

25.图3为本发明一个实施例的高强度滑板生产方法的结构示意图。

26.附图中,20、高强度滑板;200、第二滑板;210、安装槽;300、转向轮组件。

具体实施方式

27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个

相关的所列项目的任意的和所有的组合。

30.在一个实施例中,如图1所示,一种高强度滑板生产方法,包括以下步骤:

31.步骤110,对第一板材进行钻孔,得到带有第一安装孔的面板。

32.在本实施例中,第一板材的形状为滑板状,在第一板材的两端上分别进行钻孔,在第一板材上形成多个第一安装孔,得到带有第一安装孔的面板,面板的材质为聚碳酸酯板、聚乙烯板或枫木板。

33.步骤120,对多个第二板材进行钻孔,得到带有第二安装孔的芯板。

34.在本实施例中,第二板材的形状为滑板状,在第二板材的两端的相应位置上分别进行钻孔,在第二板材上形成多个第二安装孔,得到带有第二安装孔的芯板,即多个第二板材贴合形成芯板,且每一第二板材上的第二安装孔相互对齐并连通,第二板材为枫木板、碳纤维板或玻纤布,例如芯板由多个枫木板贴合而成,又例如,芯板由枫木板、碳纤维板及玻纤布相互组合贴合而成,枫木板、碳纤维板及玻纤布的数量及层叠方式可以根据芯板所需的强度组合,在本实施例中不做具体限定。

35.步骤130,对第三板材进行钻孔,得到带有第三安装孔的底板。

36.在本实施例中,第三板材的形状为滑板状,在第三板材的两端的相应位置上分别进行钻孔,在第三板材上形成多个第三安装孔,得到带有第三安装孔的底板,面板的材质为聚碳酸酯板、聚乙烯板或枫木板。

37.步骤140,对所述面板、所述芯板和所述底板依次进行涂胶贴合得到第一滑板,所述第一安装孔、所述第二安装孔及所述第三安装孔依次对齐设置形成安装槽。

38.在本实施例中,将面板、芯板及底板依次涂胶层叠贴合,即将第一板材、多个第二板材及第三板材依次涂胶层叠贴合,第一滑板上的第一安装孔、多个第二安装孔及第三安装孔之间相互对齐并连通形成安装槽。

39.步骤150,在所述安装槽内放入限位块后,对所述第一滑板进行压合,取出所述限位块得到第二滑板。

40.在本实施例中,对第一滑板进行压合时,将限位块放置在安装槽内,限位块的形状与安装槽的形状相适配,限位块的外侧表面与安装槽的侧壁活动抵接,这样,对第一滑板进行压合时,能够避免第一滑板上的面板、芯板或底板发生移位,使得安装槽的形状及大小发生改变,从而能够得到预定形状的安装槽。

41.步骤160,在所述第二滑板上的安装槽内安装转向轮组件,得到高强度滑板。

42.在本实施例中,所述转向轮组件包括:安装座、桥钉、桥端螺母、滑板轮架和滑轮,所述安装座的形状与所述安装槽的形状相适配,所述安装座固定在所述安装槽内,所述安装座上开设有第一通孔,所述滑板轮架上开设有第二通孔,所述第一通孔与所述第二通孔活动对齐,所述桥钉的一端依次穿过所述第一通孔及所述第二通孔后与所述桥端螺母螺接,所述滑轮转动设置在所述滑板轮架上,这样,通过在第二滑板上安装转向轮组件即完成高强度滑板的生产。

43.在本实施例中,进行生产高强度滑板时,通过先对面板、芯板及底板进行钻孔,然后再将面板、芯板及底板依次进行涂胶贴合,并通过限位块使得第一安装孔、第二安装孔和第三安装孔在压合过程中,能够保持对齐并形成安装槽,最后安装转向轮组件,得到的高强度滑板,能够避免压合后再开孔导致滑板的钻孔处存在易开胶,易断裂和疲劳强度低的问

题,从而高强度滑板的结构稳定,具有较高的机械强度,在使用过程中,高强度滑板不易断裂或滑轮不易掉落。

44.在一个实施例中,各所述第二板材上的第二安装孔的形状相同,且大小相异。具体地,对多个第二板材进行钻孔时,每一第二板材上的第二安装孔的形状相同,沿着层叠的方向上,每一第二板材上的第二安装孔的大小均不相同,这样,能够使得每一第二板材上的第二安装孔处所能承受的力的大小不同,能够不断改变受到的作用力的方向,以达到分散力的作用,使得高强度滑板的开孔处具有更好地抗断裂能力。

45.在一个实施例中,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐减小。具体地,芯板上的各第二安装孔的大小在沿着所述面板至所述底板的方向上逐渐减少,即安装槽的宽度在沿着所述面板至所述底板的方向上逐渐减小,这样,能够增大芯板与安装座的接触面积,安装座能够稳定地固定在安装槽内,同时,安装槽为上大下小的通孔结构,安装座的形状与安装槽的形状相适配,高强度滑板在腾空落地的过程中,高强度滑板朝向接触面的开孔处具有较大的受力面积,能够更好地分散落地所受到的力,即高强度滑板的开孔处能够承受较大的向上折弯的力,具有较好的耐断裂的性能。

46.在一个实施例中,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐增大。具体地,芯板上的各第二安装孔的大小在沿着所述面板至所述底板的方向上逐渐增大,即安装槽的宽度在沿着所述面板至所述底板的方向上逐渐增大,这样,能够增大芯板与安装座的接触面积,安装座能够稳定地固定在安装槽内,同时,安装槽为上小下大的通孔结构,安装座的形状与安装槽的形状相适配,能够增大安装座与滑板轮架的接触面积,能够在安装座朝向滑板轮架的一面上设置多个桥钉,从而使得转向轮组件能够更稳定地安装在高强度滑板上,在使用过程中,滑轮不易掉落,

47.在本实施例中,高强度滑板在腾空落地的过程中,安装槽为上小下大的通孔结构,高强度滑板由靠近地面的一面至远离地面的方向上所受到的冲击力逐渐减小,能够提高使用者的舒适感。

48.在一个实施例中,所述芯板的第一端至所述芯板的第二端的方向为长边方向,所述芯板的第一侧至所述芯板的第二侧的方向为短边方向,所述第二安装孔在所述长边方向上的宽度大于所述第二安装孔在所述短边方向上的宽度。具体地,第二安装孔的形状为椭圆形状,即第二安装孔的长轴方向与长边方向相互平行,第二安装孔的短轴方向与短边方向相互平行,在短边方向上具有较小的开孔宽度,能够提高高强度滑板在开孔处的短边方向上的抗断裂性能,提高了高强度滑板在短边方向上的抗断裂能力。

49.进一步地,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐减小。具体地,芯板上的各第二安装孔的大小在沿着所述面板至所述底板的方向上逐渐减少,即安装槽的宽度在沿着所述面板至所述底板的方向上逐渐减小,这样,能够增大芯板与安装座的接触面积,安装座能够稳定地固定在安装槽内,同时,安装槽为上大下小的通孔结构,安装座的形状与安装槽的形状相适配,高强度滑板在腾空落地的过程中,高强度滑板朝向接触面的开孔处具有较大的受力面积,能够更好地分散落地所受到的力,即高强度滑板的开孔处能够承受较大的向上折弯的力,具有较好的耐断裂的性能。

50.在一个实施例中,各所述第二板材上的第二安装孔为异形孔。具体地,第二安装孔为异形孔,使得高强度滑板在腾空落地的过程中,高强度滑板上的开孔处受到多个不同方

向的作用力,即能够将单一方向的力变成多方向上的力,能够起到分散力的作用,使得高强度滑板的开孔处具有更好地抗断裂能力,高强度滑板在短边方向上具有较好的抗断裂能力。

51.在一个实施例中,所述第二安装孔的两侧的侧壁上向内凸起形成弧形抗折部。具体地,两个弧形抗折部相对设置在第二安装孔的两侧的侧壁上,且两个弧形抗折部分布在短边方向上,这样,在短边方向上具有较小的开孔宽度,高强度滑板在短边方向上具有较好的抗断裂能力。

52.在一个实施例中,所述在所述第二滑板上的安装槽内安装转向轮组件时,所述转向轮组件包括:安装座、桥钉、桥端螺母、滑板轮架和滑轮,所述安装座的形状与所述安装槽的形状相适配,所述安装座固定在所述安装槽内,所述安装座上开设有两个第一通孔,所述滑板轮架上开设有第二通孔,所述第一通孔与所述第二通孔活动对齐,所述桥钉的一端依次穿过所述第一通孔及所述第二通孔后与所述桥端螺母螺接,所述滑轮转动设置在所述滑板轮架上。具体地,两个弧形抗折部将第二安装孔间隔成两个成两个连通的通孔,滑板轮架上对应开设有两个第二通孔,桥钉的第一端的宽度大于通孔的宽度,且桥钉的第一端与芯板的外侧表面抵接,桥钉的第二端与桥端螺母连接,这样,可以通过桥钉及桥端螺母将滑板轮架稳定地固定在安装座上。

53.在一个实施例中,所述转向轮组件还包括:第一限位板,所述第一安装孔的大小大于所述第二安装孔的大小,所述第一限位板的大小与所述第一安装孔的大小相适配,所述第一限位板上开设有第三通孔,所述桥钉的一端依次穿过所述第三通孔、所述第一通孔及所述第二通孔后与所述桥端螺母螺接,这样,通过第一限位板与芯板的外侧表面抵接,桥钉的第一端与第一限位板的外侧表面抵接,能够更稳定地将滑板轮架稳定地固定在安装座上。

54.在一个实施例中,所述转向轮组件还包括:第二限位板,所述第三安装孔的大小大于所述第二安装孔的大小,所述第二限位板的大小与所述第二安装孔的大小相适配,所述第二限位板上开设有第四通孔,所述桥钉的一端依次穿过所述第三通孔、所述第一通孔、所述第二通孔及所述第四通孔后与所述桥端螺母螺接,这样,通过第二限位板与芯板的外侧表面抵接,桥端螺母螺接在桥钉上的同时,桥端螺母与第二限位板的外侧表面抵接,能够更稳定地将滑板轮架稳定地固定在安装座上。

55.在一个实施例中,如图2和图3所示,一种高强度滑板生产方法,包括以下步骤:对第一板材进行钻孔,得到带有第一安装孔的面板,对多个第二板材进行钻孔,得到带有第二安装孔的芯板,其中,各所述第二板材上的第二安装孔的形状相同,且大小相异,沿着所述面板至所述底板的方向上,各所述第二板材上的第二安装孔的大小逐渐减小,各所述第二板材上的第二安装孔为异形孔,所述第二安装孔的两侧的侧壁上向内凸起形成弧形抗折部,对第三板材进行钻孔,得到带有第三安装孔的底板;对所述面板、所述芯板和所述底板依次进行涂胶贴合得到第一滑板,所述第一安装孔、所述第二安装孔及所述第三安装孔依次对齐设置形成安装槽210;在所述安装槽210内放入限位块后,对所述第一滑板进行压合,取出所述限位块得到第二滑板200;在所述第二滑板200上的安装槽210内安装转向轮组件300,得到高强度滑板20。这样,生产得到的高强度滑板20在腾空落地的过程中,高强度滑板20上的开孔处受到多个不同方向的作用力,即能够将单一方向的力变成多方向上的力,能

够起到分散力的作用,使得高强度滑板20的开孔处具有更好地抗断裂能力,高强度滑板20在短边方向上具有较好的抗断裂能力,具有较高的机械强度和力学性能,在使用过程中,高强度滑板20不易断裂或滑轮不易掉落,使用万能力学试验机对高强度滑板20的开孔处的弯曲强度进行测试,其弯曲强度为417.3mpa,相对于传统的后开孔的滑板的弯曲强度为351.4,具有更好的弯曲强度,不易断裂。

56.在一个实施例中,第二安装孔的侧壁上凸起设置有凸纹,能够进一步地使得第二安装孔处受到的单一方向的力变成多方向上的力,能够起到分散力的作用,使得高强度滑板的开孔处具有更好地抗断裂能力,高强度滑板在短边方向上具有较好的抗断裂能力。

57.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

58.以上所述实施方式仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1