一种基于连续热压法的纳米木纤维板的生产方法与流程

本发明涉及木纤维板生产,特别涉及一种基于连续热压法的纳米木纤维板的生产方法。

背景技术:

1、人工林速生材由于原材料丰富,生长周期短而非常适合作为主要工业用材林,可大量替代天然林木材。而且,我国人工速生林资源丰富,种类繁多,面积居世界首位。因而,将速生材进行高附加值利用,实现劣材优用,缓解优质木材供需压力,成为保护环境、响应国家号召的重要途径。

2、然而,人工林速生材由于生长周期短,存在材质疏松、密度低、易开裂变形、强度低等问题,使得其适用范围受限,通常只能间接用于家居、造纸等领域。而且,由于加工利用不足,严重影响了其成板性能。基于人工林速生材的纤维素基高强材料因其具有环境友好、原料广泛、潜在的低成本等特点,在工程材料领域具有巨大的应用潜力和实用价值,而引起学术界和工业界的广泛关注。作为一种较新材料,现阶段高性能纤维素基材料及其制备工艺还存在很多问题。例如,大多数研究集中于材料宏观尺度性能的分析和制备工艺的探究,很少有研究从原料特性角度,揭示木材纤维素的基本特性与高强纤维素基材料性能间的关系,导致对影响材料性能的主要因素,以及这些因素间的内在关联并不明晰。这些方面研究的不足,造成目前对影响纤维素基材料性能的理论机理认识尚不完全,制约了高性能纤维素基材料的可控制备和工业化生产。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的缺陷,提供一种基于连续热压法的纳米木纤维板的生产方法。

2、为了解决上述技术问题,本发明提供了如下的技术方案:

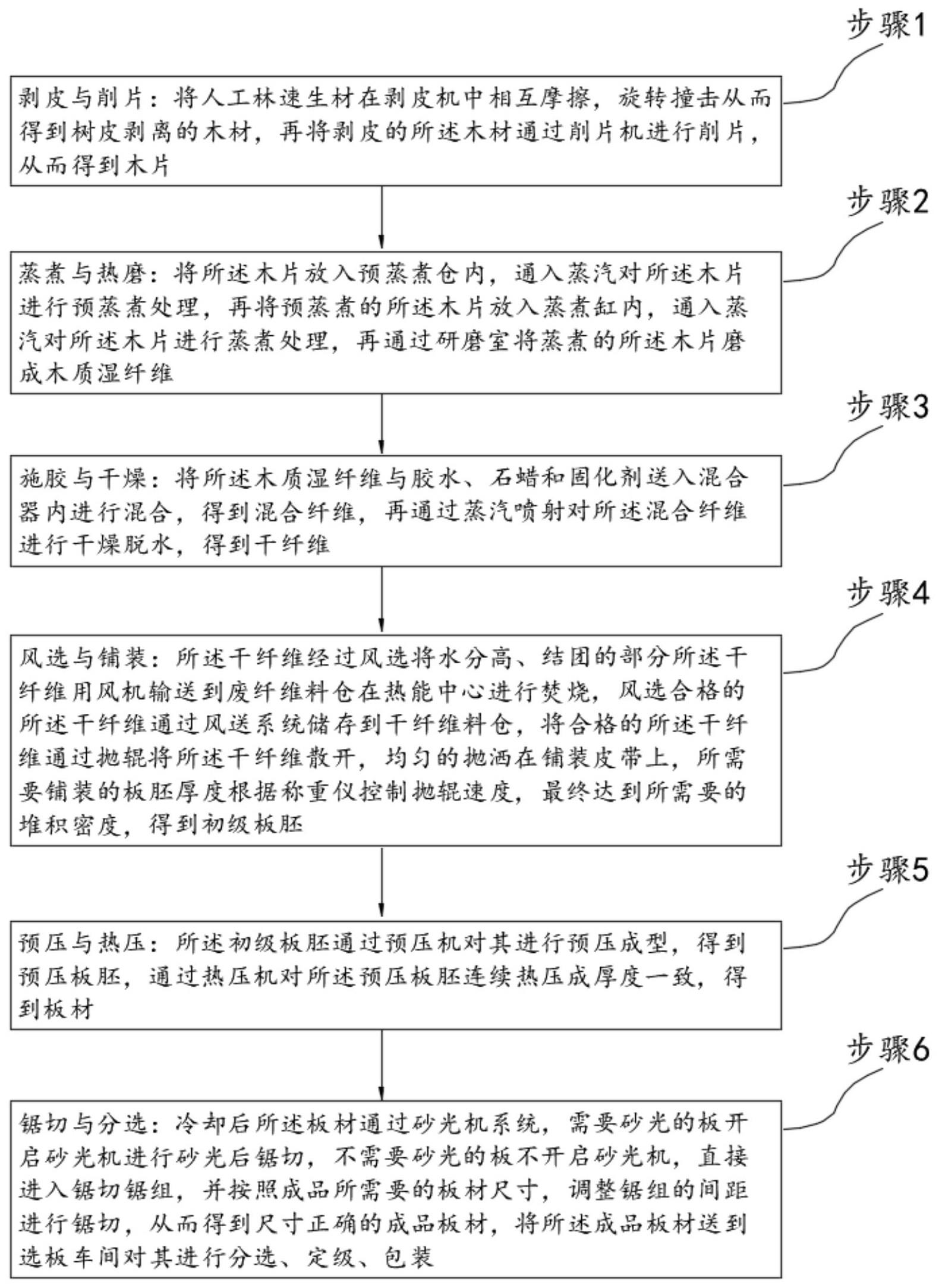

3、本发明一种基于连续热压法的纳米木纤维板的生产方法,包括以下步骤:

4、剥皮与削片:将人工林速生材在剥皮机中相互摩擦,旋转撞击从而得到树皮剥离的木材,再将剥皮的所述木材通过削片机进行削片,从而得到木片;

5、蒸煮与热磨:将所述木片放入预蒸煮仓内,通入蒸汽对所述木片进行预蒸煮处理,再将预蒸煮的所述木片放入蒸煮缸内,通入蒸汽对所述木片进行蒸煮处理,再通过研磨室将蒸煮的所述木片磨成木质湿纤维;

6、施胶与干燥:将所述木质湿纤维与胶水、石蜡和固化剂送入混合器内进行混合,得到混合纤维,再通过蒸汽喷射对所述混合纤维进行干燥脱水,得到干纤维;

7、风选与铺装:所述干纤维经过风选将水分高、结团的部分所述干纤维用风机输送到废纤维料仓在热能中心进行焚烧,风选合格的所述干纤维通过风送系统储存到干纤维料仓,将合格的所述干纤维通过抛辊将所述干纤维散开,均匀的抛洒在铺装皮带上,所需要铺装的板胚厚度根据称重仪控制抛辊速度,最终达到所需要的堆积密度,得到初级板胚;

8、预压与热压:所述初级板胚通过预压机对其进行预压成型,得到预压板胚,通过热压机对所述预压板胚连续热压成厚度一致,得到板材;

9、锯切与分选:冷却后所述板材通过砂光机系统,需要砂光的板开启砂光机进行砂光后锯切,不需要砂光的板不开启砂光机,直接进入锯切锯组,并按照成品所需要的板材尺寸,调整锯组的间距进行锯切,从而得到尺寸正确的成品板材,将所述成品板材送到选板车间对其进行分选、定级、包装。

10、作为本发明的一种优选技术方案,所述剥皮与削片步骤还包括以下子步骤:

11、通过链条式上料机将人工林速生材运输到滚筒式剥皮机中,所述人工林速生材在剥皮机中相互摩擦,旋转撞击从而将树皮剥离,得到树皮剥离的木材;

12、所述木材经过金属探测仪将其中含有的金属物质检测并通过除铁机剔除,去除金属后所述木材通过辊台运输进削片机进行削片,从而得到木片;

13、所述木片长宽约3.0 cm -5.0cm,厚度约0.5 cm -1.0cm。

14、作为本发明的一种优选技术方案,所述剥皮与削片步骤还包括以下子步骤:

15、所述剥落的树皮通过皮带运输到热能中心进行焚烧;

16、所述木片经过永磁除铁器除铁后,用输送皮带分别送到指定的木片仓;

17、所述木片仓末端液压推板根据热磨研磨速度调整推料速度,出料双螺旋根据热磨需要的木片配比要求调整转速,确保木片配比达到要求;

18、配比好的所述木片经过皮带输送到木片筛,木片筛通过摇摆方式对所述木片进行筛选,筛网根据生产需要进行调节,将过大的木片和过小的木片以及木粉筛选出来,过大的木片回收后进行二次削片,木粉送进热能中心进行焚烧;

19、筛选后的所述木片通过永磁除铁器进行多次除铁,由输送皮带运送去蒸煮与热磨。

20、作为本发明的一种优选技术方案,所述蒸煮与热磨步骤还包括以下子步骤:

21、所述木片送入预蒸煮仓内并通过蒸汽蒸煮后软化,使其中的水分一致;

22、所述木片蒸煮时间2-3分钟,预蒸煮仓温度控制80-90℃;

23、预蒸煮后的所述木片,通过木塞螺旋挤压破碎送到蒸煮缸,所述木片在蒸煮缸内以温度150℃蒸煮3分钟;

24、蒸煮后的所述木片通过磨室体内金属磨片相互研磨将所述木片磨成木质湿纤维,所述木片中含的部分木浆水经过管道进入沉淀池,所述沉淀池中的颗粒状物经过人工捞起运送到热能中心进行焚烧,木浆水循环使用冲洗蒸煮缸内的木片。

25、作为本发明的一种优选技术方案,所述施胶与干燥步骤还包括以下子步骤:

26、将胶水、石蜡、固化剂通过螺杆泵抽取添加到所述木质湿纤维中,并通过混合器进行混合,得到混合纤维;

27、通过蒸汽喷射对所述混合纤维进行干燥脱水,得到干纤维;

28、所述干纤维含水率在10%-11.5%。

29、作为本发明的一种优选技术方案,所述胶水e1级摩尔比1.04,所述胶水carb级摩尔比0.99;

30、所述胶水检测指标:ph值8.0,粘度16-17秒,固体含量54-55%,水溶性0.5,固化时间70-80秒,施胶量185公斤/立方米;

31、所述石蜡使用52号和54号半精炼石蜡,施蜡量3-4公斤/立方米;

32、所述固化剂使用氯化铵,浓度20%,施加量2-3公斤/立方米。

33、作为本发明的一种优选技术方案,通过干燥主风机将热能中心产生的热烟气抽到干燥管道,通过控制风门抽取冷自然空气和热空气控制干燥温度。

34、作为本发明的一种优选技术方案,所述预压与热压步骤还包括一下子步骤:

35、铺装好的所述初级板胚经过预压机对其进行预压成型,得到预压板胚;

36、预压好的所述预压板胚通过铺装皮带,输送到压机入口皮带,期间经过金属探测仪对所述预压板胚进行金属探测,含有金属的所述预压板胚被回收风机抽送并再进行除铁铺装;

37、铺装好的所述预压板胚经过连续热压成厚度一致,得到板材;

38、热压好的所述板经过对角锯锯切得到大板,并通过输送皮带运送到冷却翻板机进行冷却。

39、作为本发明的一种优选技术方案,热压温度1区205-215℃,2区205-235℃,3区200-210℃,4区155-190℃;

40、通过温度控制使板胚在压机中胶水固化,游离甲醛释放;

41、通过压力、距离控制板的厚度、密度以及板的强度。

42、与现有技术相比,本发明的有益效果如下:

43、(1)基于原料木材的围观结构分析,有针对性的蒸煮,再配合热磨工艺,可快速脱除木素和半纤维素的同时,尽可能的减少纤维素性能的损失,从而保持纤维素的优异的力学性能;

44、(2)采用连续热压法工艺,可控制性高,能实现纤维的不同取向,可有效发挥材料的性能可设计性。而且,通过控制制备流程中所涉及的关键工艺参数,能有效地保证板材制品的性能、质量及其稳定性;

45、(3)采用无醛异氰酸酯为胶黏剂,严格控制生产过程中的甲醛污染,产品环保性能高。同时,结合拌胶工艺,采用螺杆泵控制胶黏剂下料量,精准施胶,借助胶黏剂体系提高板材性能。

- 还没有人留言评论。精彩留言会获得点赞!