一种胶合板生物质填料生产用高压超微末膨化机的制作方法

本发明涉及膨化机,具体为一种胶合板生物质填料生产用高压超微末膨化机。

背景技术:

1、生物质胶合板是一种由木材纤维和合成胶粘剂组成的板材,被广泛应用于家具制造、装修与包装行业等领域,其具有较好的抗压性能和耐火性能,生物质胶合板填料一般由膨化机进行生产,在高压膨化机中,原料会通过进料系统被送入密封的腔室内,依靠高温、高压、高速的物理反应来使材料膨化,并使物料从出料口产出,而高压超微末膨化机在加工完成后仍需操作人员进行操作,且仍具有以下缺陷:

2、①由于高压膨化机在停机后必须带上防高温手套迅速卸下出料模,并立即趁热清理干净物料,否则会使物料冷却后变得硬化、黏结或焦化,导致清理困难并有可能残留于设备中,影响后续的使用,降低生产效率和设备寿命,而现有技术需要人工进行拆卸,此过程由于出料模本身的高温,且拆卸机器时出料模前方不能站人,避免膨化腔余压造成危险,故而此过程很容易导致工作人员受到烫伤等危险,同时也会给工作人员操控高压膨化机作业环节带来诸多不便;

3、②高压膨化机的出料模在拆卸完成后需立即进行清洗,且清洗完成后需再次安装好机器,由于现有技术的清洗过程全需人工操作,且人工操作繁琐且浪费时间,又由于清洗后的再次安装过程耗时耗力,而现有技术缺少效果较佳的自动清洗与安装出料模的装置,故而此过程会大大降低工作生产效率,从而造成不必要的人力资源损耗;

4、因此,本发明提出一种胶合板生物质填料生产用高压超微末膨化机,以弥补和改善现有技术的欠缺之处。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术所存在的出料模高温人工拆卸会带来危险、人工拆卸浪费人力、冲洗过程繁琐会带来资源浪费等缺点,本发明提供了一种胶合板生物质填料生产用高压超微末膨化机,能够有效地解决上述技术问题。

3、(二)技术方案

4、为实现以上目的,本发明通过以下技术方案予以实现:

5、本发明公开了一种胶合板生物质填料生产用高压超微末膨化机,包括膨化机主体,所述进料口被设置于膨化机主体的上端右侧,所述膨化机主体的上端左侧设置有反应腔体,所述膨化机主体的左侧设置有出料模,所述膨化机主体的左侧底部设置有万向轮,所述膨化机主体的左侧设置有挡板,所述膨化机主体的左侧设置有升降安装机构,所述升降安装机构的内部设置有高压冲洗机构;所述升降安装机构,其用于避免操作人员手动搬动出料模且增加了出料模在工作过程中的稳定性和安全性,所述高压冲洗机构,其用于防止因冲洗机器时靠近高温机器表面而对工作人员带来伤害;其中升降安装机构包括隔热板,所述隔热板被设置于膨化机主体的左侧,所述隔热板的前侧固定连接有气缸,所述气缸的顶端滑动连接有推杆,所述推杆的顶端设置有滑块,所述滑块靠近出料模的一端设置有卡块,所述隔热板的上端右侧开设有定位槽,所述膨化机主体的表面设置有连接块,所述连接块的外壁转动连接有定位杆,所述定位杆的底端固定连接有压簧,所述出料模靠近隔热板的一侧设置有固定块,所述固定块的中部开设有卡槽。

6、作为优选的,所述定位杆远离连接块的一端与定位槽的内壁呈滑动连接。

7、作为优选的,所述压簧远离定位杆的一端固定在反应腔体的表面,且定位杆为水平状态时压簧处于被压缩状态。

8、作为优选的,所述卡块为方形块,所述卡槽为与卡块相适配的方形槽,所述卡块与卡槽为滑动连接。

9、作为优选的,所述隔热板的中部开设有竖直的长槽,且所述滑块与隔热板中部的长槽呈滑动连接。

10、作为优选的,所述高压冲洗机构包括滑轨,所述滑轨的内壁滑动连接有滑块,所述滑块的外壁转动连接有连杆一,所述连杆一远离滑块的一端转动连接有连杆二,所述连杆二远离连杆一的一端转动连接有连杆三,所述滑块的左侧固定连接有漏水板,所述漏水板的上表面设置有承压板,所述漏水板的底部设置有接水腔,所述承压板的上端设置有喷头,所述喷头的内壁滑动连接有内滑板,所述内滑板的表面固定连接有弹簧,所述喷头的中部连通有导水管,所述喷头的上表面均匀开设有喷水孔,所述漏水板的中部设置有过滤杆。

11、作为优选的,所述连杆三远离连杆二的一端与滑块的底部固定连接,所述滑块的上下运动可带动连杆转动运动。

12、作为优选的,所述内滑板位于喷头内壁的中部开设有水平通孔,且水平通孔上方开设有与喷头内壁连通的竖直通孔,所述弹簧受到压力压缩时,内滑板中部的水平通孔将与导水管连通。

13、作为优选的,所述导水管远离喷头的一端连通有增压部件。

14、(三)有益效果

15、采用本发明提供的技术方案,与已知的公有技术相比,具有如下有益效果:

16、1.本发明利用卡块、固定块、定位杆与气缸等的配合,使得出料模可进行上下升降运动以供安装后的使用,且定位杆的限位作用使出料模可以固定安装在膨化机主体的左侧进行使用,该过程避免了操作人员手动搬动出料模的繁琐步骤,从而减少了操作人员的体力消耗,并且定位杆限制隔热板位置并进行固定的设置,有效增加了出料模在工作过程中的稳定性和安全性。

17、2.本发明利用承压板、喷头与出料模之间的相互配合,由于停机后出料模的温度较高,故而使出料模在下降后自动触发冲洗过程,可降低工作人员操作时受到伤害的概率,避免因冲洗机器时靠近高温机器表面而对工作人员的人身安全带来伤害。

18、3.本发明利用滑块左右运动时将带动漏水板同步左右运动,由于冲洗过程会冲洗掉许多的加工残留物,通过漏水板中部设置的内滑板便可对残留物进行过滤,此外,漏水板底部设置的接水腔可对冲洗的水进行收集,防止水肆意流淌,因此在无需使用高压冲洗机构的过程中,即出料模上升的过程中,会使漏水板向左运动并远离隔热板的内部,此时可方便对冲洗结束后的残渣以及废水的集中处理。

19、4.本发明利用滑轨、滑块、连杆三等的协作,使升降安装机构与高压冲洗机构可以相互配合、联动,而通过升降安装机构的运动带动滑块运动,进而带动连杆三运动,从而带动高压冲洗机构整体进行发生运动,这使得本装置的动力需求得以简化,同时拆装出料模的环节和冲洗出料模的环节紧密衔接配合,确保了完整的运动过程连贯且有序地进行。

技术特征:

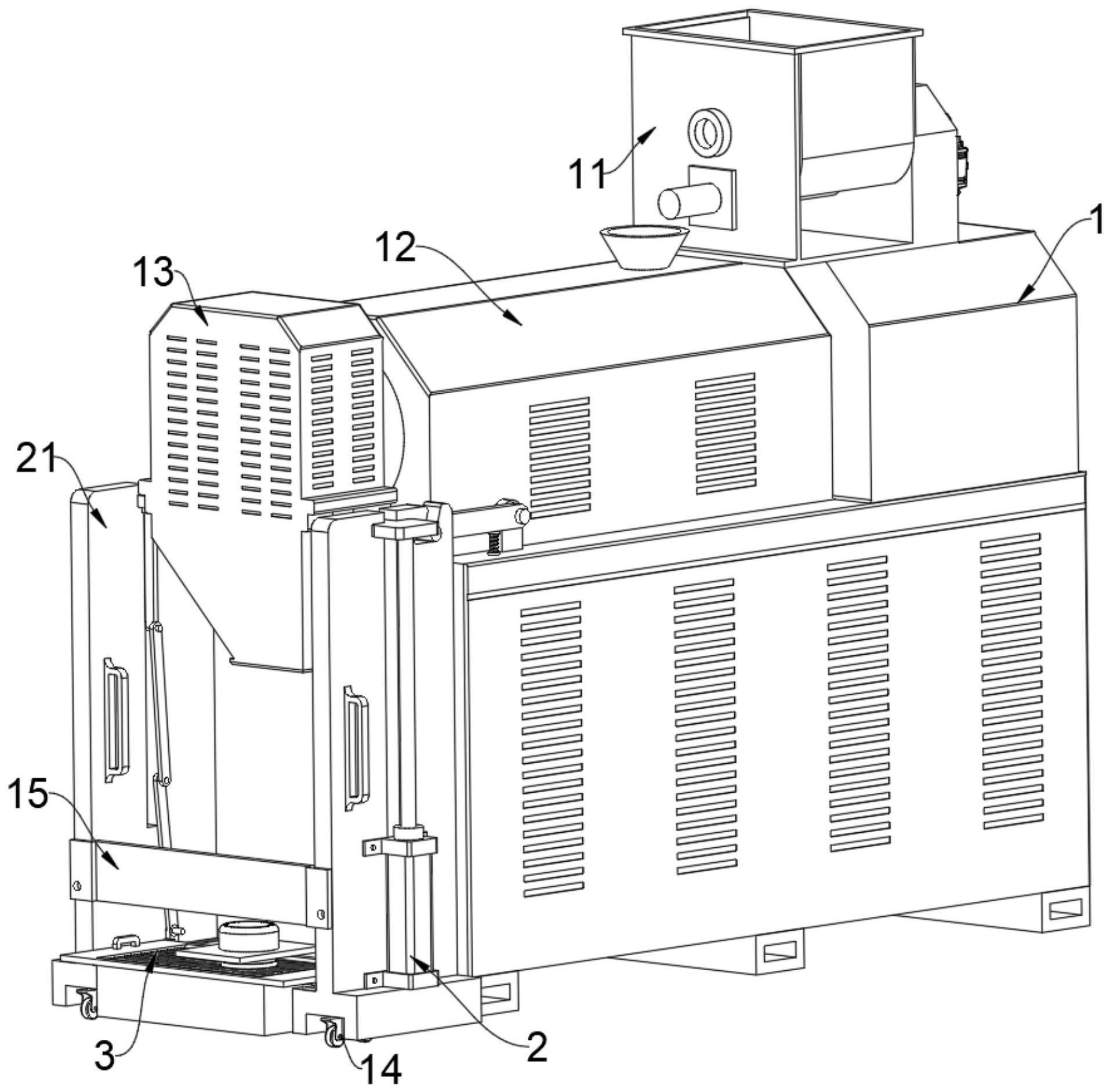

1.一种胶合板生物质填料生产用高压超微末膨化机,包括膨化机主体(1),所述进料口(11)被设置于膨化机主体(1)的上端右侧,所述膨化机主体(1)的上端左侧设置有反应腔体(12),所述膨化机主体(1)的左侧设置有出料模(13),所述膨化机主体(1)的左侧底部设置有万向轮(14),所述膨化机主体(1)的左侧设置有挡板(15),其特征在于,所述膨化机主体(1)的左侧设置有升降安装机构(2),所述升降安装机构(2)的内部设置有高压冲洗机构(3);

2.根据权利要求1所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述定位杆(27)远离连接块(28)的一端与定位槽(26)的内壁呈滑动连接。

3.根据权利要求1所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述压簧(29)远离定位杆(27)的一端固定在反应腔体(12)的表面,且定位杆(27)为水平状态时压簧(29)处于被压缩状态。

4.根据权利要求1所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述卡块(25)为方形块,所述卡槽(211)为与卡块(25)相适配的方形槽,所述卡块(25)与卡槽(211)为滑动连接。

5.根据权利要求1所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述隔热板(21)的中部开设有竖直的长槽,且所述滑动块(24)与隔热板(21)中部的长槽呈滑动连接。

6.根据权利要求1所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述高压冲洗机构(3)包括滑轨(31),所述滑轨(31)的内壁滑动连接有滑块(32),所述滑块(32)的外壁转动连接有连杆一(33),所述连杆一(33)远离滑块(32)的一端转动连接有连杆二(34),所述连杆二(34)远离连杆一(33)的一端转动连接有连杆三(35),所述滑块(32)的左侧固定连接有漏水板(36),所述漏水板(36)的上表面设置有承压板(37),所述漏水板(36)的底部设置有接水腔(38),所述承压板(37)的上端设置有喷头(312),所述喷头(312)的内壁滑动连接有内滑板(39),所述内滑板(39)的表面固定连接有弹簧(310),所述喷头(312)的中部连通有导水管(311),所述喷头(312)的上表面均匀开设有喷水孔(313),所述漏水板(36)的中部设置有过滤杆(314)。

7.根据权利要求6所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述连杆三(35)远离连杆二(34)的一端与滑动块(24)的底部固定连接,所述滑动块(24)的上下运动可带动连杆三(35)转动运动。

8.根据权利要求6所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述内滑板(39)位于喷头(312)内壁的中部开设有水平通孔,且水平通孔上方开设有与喷头(312)内壁连通的竖直通孔,所述弹簧(310)受到压力压缩时,内滑板(39)中部的水平通孔将与导水管(311)连通。

9.根据权利要求6所述的一种胶合板生物质填料生产用高压超微末膨化机,其特征在于:所述导水管(311)远离喷头(312)的一端连通有增压部件。

技术总结

本发明涉及膨化机技术领域,具体为一种胶合板生物质填料生产用高压超微末膨化机,包括膨化机主体,所述进料口被设置于膨化机主体的上端右侧,所述膨化机主体的上端左侧设置有反应腔体,所述膨化机主体的左侧设置有出料模,所述膨化机主体的左侧设置有挡板,所述膨化机主体的左侧设置有升降安装机构,所述升降安装机构的内部设置有高压冲洗机构,本发明利用卡块、固定块、定位杆与气缸等的配合,使得出料模可进行上下升降运动以供安装后的使用,且定位杆的限位作用使出料模可以固定安装在膨化机主体的左侧进行使用,该过程避免了操作人员手动搬动出料模的繁琐步骤,从而减少了操作人员的体力消耗,并且定位杆限制隔热板位置并进行固定增加了出料模在工作过程中的稳定性和安全性。

技术研发人员:张凯,唐兴祥

受保护的技术使用者:广东大地之元农业科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!