一种高强度轻质环保纤维复合板材及其生产方法与流程

本发明涉及复合板材,具体为一种高强度轻质环保纤维复合板材及其生产方法。

背景技术:

1、纤维板是以木材纤维或者其他植物纤维为原料,施加树脂或者不施加树脂,经过加热或者同时加压而制成的一种板材,生产纤维板使用的木材原料主要是“三剩物”,即采伐剩余物(枝丫、树梢、树根等)、造材剩余物(造材截头、枝条等)和加工剩余物(板皮、板条、边角余料等)作为木质纤维基材料的纤维板能够有效地利用木质资源剩余物,提高木质资源的利用率;

2、但是随着科学技术的快速发展,人们对材料的性能和功能要求越来越高,以纤维板材为基材,制备得到具有轻质、高强、耐火和疏水性能的复合板材,从而将复合板材应用于更多场景、领域,满足人们更多的不同需求,具有重要的现实价值。

3、发明专利cn113265158b公开了一种环保阻燃高强纤维复合板的制备方法,上述现有技术预先利用褶皱层状物、碳质材料、胺化羧基剂壳聚糖改性的二氧化硅和邻苯二酸酐改性聚氨酯薄膜,固化后作为改性环氧树脂,后将改性环氧树脂与预处理木质纤维混合,再与氧化钙,醋酸铵等原料混合,得到混合料,将混合料经过多次热压,制备得到环保阻燃高强纤维复合板;

4、上述的发明是通过掺入的各类组分之间的相互作用力,进而提高制备复合板的强度和阻燃性能,但是相较于单独设置防火层的做法,掺杂防火材料制备板材的防火性能略有不足;此外,木材纤维作为一种亲水性材料,其制成的纤维板具有很强的吸湿性能和吸水性能,纤维板在吸收水分后,强度下降、传热和导电性能增加且易腐蚀,从而影响产品的使用性能和寿命,所以,还需对上述纤维板进行疏水处理;

5、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种高强度轻质环保纤维复合板材及其生产方法,用于解决现有技术中未对具有强湿性的纤维基板进行疏水处理,导致制备的复合纤维板吸收水分后使用性能不佳的弊端;此外,纤维板的强度、防火性能均需做进一步提升的问题。

2、本发明的目的可以通过以下技术方案实现:一种高强度轻质环保纤维复合板材的生产方法,包括以下步骤:

3、s1、木材原料堆垛贮存、制备木片:将“三剩物”木材原料堆垛贮存1—2个月,木材原料堆积高度为20—30m、堆垛间距保持在1—3m,堆垛过程中,木材原料的含水量为10%—15%wt,后对木材原料进行切削、磁选、水洗、去皮,得到制作纤维板的木片;

4、s2、制备纤维原料:木片采用热磨工艺分离得到单体纤维,后将单体纤维进行加压蒸煮软化、磨碎至100-200目、后烘干,制备得到纤维原料;

5、s3、制备超疏水改性纤维:将十二烷基三甲基硅氧烷、聚多巴胺和异佛尔酮二异氰酸酯混合溶解于乙醇中,得到混合溶液;将纤维原料浸渍在混合溶液中100min,得到超疏水改性纤维;

6、s4、制备高强度轻质环保纤维复合板材:将超疏水改性纤维、丙烯酸乳液、抗结块改良剂和固化剂混合均匀、模压成型,制备得到纤维基板;

7、s5、纤维基板作为第一基板,在第一基板的一面均匀涂敷环氧树脂胶黏剂,得到第一胶黏层;在第一胶黏层上均匀涂敷改性无机耐火材料混合物,得到无机金属层;在无机金属层上均匀涂敷环氧树脂胶黏剂,得到第二胶黏层;在第二胶黏层上覆盖纤维基板为第二基板,形成第一基板—第一胶黏层—无机金属层—第二胶黏层—第二基板的复合板材;

8、s6、复合板材热压、硫化、散置冷却,得到高强度轻质环保纤维复合板材。

9、进一步地,步骤s2中,所述热磨工艺中,磨浆机的向心力为100—150n、纤维分离时间为10—20min、磨浆时间为60min;所述加压蒸煮软化工艺中,蒸煮温度为150-160℃、蒸煮时间为2—3h。

10、本发明中,首先收集“三剩物”原料,对其进行堆垛贮存;在原料贮存过程中,原料自然干燥、均衡含水率且减少树脂果胶的含量,为生产纤维板提供的小径材、枝丫材、加工剩余物等原料中,往往会混杂污泥、泥沙等杂质,因此需进行削片、筛选、粉碎、磁选、脱水、去皮等一系列工艺,制备得到适于制作纤维板的木片。

11、进一步地,步骤s3中,所述十二烷基三甲基硅氧烷、多巴胺、异佛尔酮二异氰酸酯和无水乙醇的用量比为30ml:15—30g:22ml:500ml。

12、有机硅化物是常见的低表面能化合物,本身具有优异的耐氧化、耐辐照、耐候和疏水等性能,作为疏水表面涂层具有显著优势,本发明选取的十二烷基三甲基硅氧烷具有长烷烃侧链,涂敷在纤维表面,能赋予纤维表面较好的疏水性,此外硅氧基可以和纤维原料、改性无机耐火材料混合物表面的氢氧键结合、脱水,从而提高材料整体的强度和力学性能。

13、异佛尔酮二异氰酸酯含有活泼的-nco基团,不仅能够和改性无机耐火材料混合物、纤维原料的-oh键反应,异佛尔酮二异氰酸酯也能够和聚多巴胺表面的氨基、邻苯二酚基发生聚合反应,而聚多巴胺的加入则进一步增强了制备的超疏水改性纤维和环氧树脂胶黏剂的胶粘性能;此外,多巴胺、异佛尔酮二异氰酸酯和纤维原料的吸附络合,则使得纤维基板在不添加固化剂、胶黏剂的前提下,实现纤维基板的整体成型。

14、进一步地,步骤s5中,轻质无机耐火材料的制备方法,包括以下步骤:

15、a1、将硅藻土研磨至粒径为10—20mm,得到硅藻土粉末;

16、a2、对直径为5mm的耐火氧化物空心玻璃微珠进行浮选,得到耐火氧化物空心玻璃微珠;

17、a3、采用微型球磨机对不定形耐火骨料进行球磨,分别得到粒径为5—10mm的粗骨料和粒径为0.01—5mm的细骨料;

18、a4、将硅藻土粉末、耐火氧化物空心玻璃微珠、粗骨料和细骨料按照质量比1:1:0.5:0.5混合,得到无机耐火材料混合物,将无机耐火材料混合物和有机结合剂按照质量比10:1混合,得到轻质无机耐火材料。

19、本发明制备的轻质无机耐火材料包括硅藻土、耐火氧化物空心球和不定形耐火骨料,硅藻土是一种多孔性隔热材料,其孔径范围介于十几纳米至几百纳米之间,可以作为中高温绝热材料的原料,在500-800℃下,水分全部被蒸发,内部形成无数孔隙,硅藻土的气孔非常细小,对热有良好的屏蔽作用;耐火氧化物空心球包括氧化铝、氧化镁、莫来石、铝尖晶石等材料形成的空心球状颗粒隔热材料,其球径为5mm左右,根据耐火氧化物空心球的直径,再复配不定形耐火骨料,从而达到无机耐火材料的复配,得到无机耐火材料混合物最佳堆积密度,从而获得最佳的耐火性能;其中,根据空心球状颗粒隔热材料的球径大小,复配尺寸为5—10mm的粗骨料和尺寸为0.01—5mm的细骨料,粗骨料在无机耐火材料中充当骨架作用,细骨料起到填充孔隙的作用,此外空心玻璃微珠和不定形耐火骨料的原料选取来源广泛,材料易得,利用羧甲基纤维素、糊精作为有机结合剂,能够提高制备的无机金属层和胶黏剂之间的界面结合力。

20、进一步地,所述耐火氧化物空心玻璃微珠包括氧化铝、氧化镁、莫来石、铝尖晶石材料形成的空心玻璃微珠中的任意一种及其组合物;所述粗骨料和细骨料的原料为铝硅土熟料、莫来石、刚玉、碳化硅和氮化硅中的任意一种及其组合物。

21、进一步地,所述无机金属层的涂敷厚度为0.2—0.5mm、第一胶黏层和第二胶黏层的涂敷厚度为0.2—0.5mm。

22、进一步地,所述热压工艺中,热压压力为1mpa、热压温度为90-130℃、热压时间为0.5—2min/mm;所述硫化工艺中,硫化时间为5—10min、硫化的温度为45-65℃、硫化压力为1-2mpa;所述散置冷却工艺具体为:将高强度轻质环保纤维复合板材置于处理室内进行调湿处理;其中,处理室的温度为70-80℃、处理室的相对湿度为75%—90%,处理结束后,板材的含水率为7%—8%。

23、纤维板在热压过程中,通过加热和加压的方法,将成型的纤维板坯压制成所需厚度、密度和物理学性能的纤维板,热压过程是一个复杂的物理和化学变化过程,包括压实板坯使纤维之间紧密接触,升高温度使纤维板坯内部水分气化、胶黏剂固化。

24、本发明具备下述有益效果:

25、1、本发明是采用林木“三剩物”作为原材料,经过一系列前工艺制备得到适于作为纤维基板的纤维原材料,后将纤维原材料浸渍在由十二烷基三甲基硅氧烷、多巴胺和异佛尔酮二异氰酸酯组成的混合溶液,制备得到超疏水改性纤维;其中,十二烷基三甲基硅氧烷提高改性纤维的疏水性能,聚多巴胺和异佛尔酮二异氰酸酯利用自身活泼的官能团,提高防水涂料和纤维原料、纤维原料和环氧树脂胶黏剂的结合力。

26、2、本发明设计的复合板材结构中,以细粉硅藻土、耐火氧化物空心玻璃微珠、粗骨料和细骨料复配,经有机结合剂改性,得到轻质无机耐材料,并通过对各无机耐火材料组分粒径的精确控制,从而实现最佳堆积密度,进而获得最佳耐火性能。

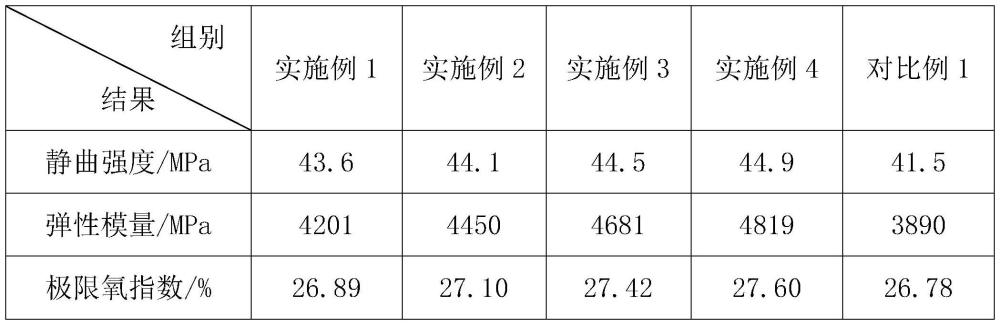

27、3、本发明是通过设计第一基板-第一胶黏层-无机金属层-第二胶黏层-第二基板的复合基板结构,后经一系列后工艺处理,制备得到兼具高强、轻质、疏水和耐火性能的复合纤维板。

- 还没有人留言评论。精彩留言会获得点赞!