一种抗菌无纺布及其制备工艺的制作方法

1.本申请涉及无纺布领域,更具体地说,它涉及一种抗菌无纺布及其制备工艺。

背景技术:

2.无纺布又称不织布,是由定向的或随机的纤维而构成。因具有布的外观和某些性能而称其为布。

3.现有技术中的无纺布被广泛应用于医疗卫生行业,在生产和生活中应用广泛应用。例如其在纸尿布、卫生巾、护垫、湿巾、创可贴、口罩、食品包装袋等产品上都有广泛的应用。

4.发明人发现无纺布长时间放置后,表面会出现霉变现象,影响无纺布的加工使用,有待改进。

技术实现要素:

5.为了改善无纺布长时间放置后表面会出现霉变现象的问题,本申请提供一种抗菌无纺布及其制备工艺。

6.第一方面,本申请提供一种抗菌无纺布,采用如下的技术方案:一种抗菌无纺布,包括如下重量份数的原料:50

‑

60份聚丙烯树脂;10

‑

12份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;8

‑

10份纳米tio2。

7.通过采用上述技术方案,3,4

‑

二羟基

‑5‑

硝基

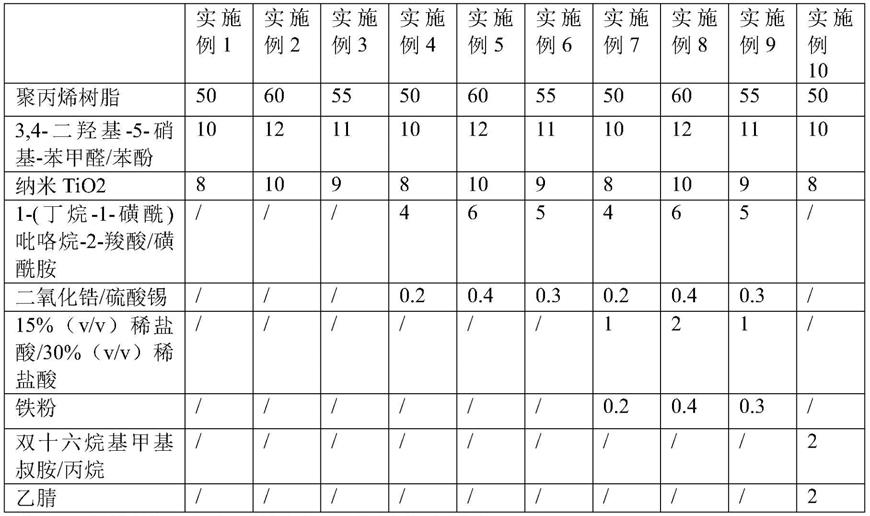

‑

苯甲醛的分子结构中含有醛基基团,当微生物粘附于无纺布表面时,醛基基团与微生物细胞中的酶蛋白酪氨酸激酶分子结构上的氨基基团结合,抑制了酶蛋白酪氨酸激酶的酶活性,进而抑制了微生物的细胞生长和增殖,减少了微生物在无纺布表面滋生,使得无纺布更加耐放,提高了无纺布的抗菌效果;纳米tio2吸收了紫外光后形成带负电荷的高活性电子,高活性电子迁移到tio2的表面与吸附在tio2表面的h2o发生氧化形成自由基,自由基穿透吸附在无纺布上的微生物的细胞膜并破坏膜结构,有利于3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛与微生物细胞内的酶蛋白酪氨酸激酶结合,达到提高无纺布抗菌作用的效果。

8.优选的,按重量份数计,所述原料还包括4

‑

6份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.2

‑

0.4份催化剂。

9.通过采用上述技术方案,1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸与3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛混合后能在高温和催化剂的催化作用下发生反应,反应得到的产物的分子结构中含有非极性的碳链和极性的羟基基团,当微生物吸附于无纺布的表面时,非极性的碳链部分进入微生物细胞膜上的磷脂层,极性的羟基基团进入蛋白质层,使得微生物细胞上的脂质

‑

蛋白质双分子结构被破坏,引起微生物菌体形态变化而死亡,从而达到杀菌的效果,使得无纺布的抗菌性能更好。

10.优选的,所述催化剂为二氧化锆。

11.优选的,按重量份数计,所述原料还包括1

‑

2份15%(v/v)稀盐酸和0.2

‑

0.4份铁粉。

12.通过采用上述技术方案,1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸与3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛反应得到的产物在15%(v/v)稀盐酸和铁粉的催化下发生还原,反应得到的产物对微生物进行阻断,使得微生物上的粘附分子发生改变,降低了微生物表面的粘附性,使得微生物不易粘附于无纺布表面进而滋生,从而达到抑菌的效果,提高了无纺布的抗菌性能。

13.优选的,按重量份数计,所述原料还包括2

‑

4份乙腈和2

‑

4份双十六烷基甲基叔胺。

14.通过采用上述技术方案,3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛和双十六烷基甲基叔胺在高温的条件下发生反应,反应得到的产物的分子结构中具有带正电荷的氮离子,使得分子上的正电荷密度增加,有利于吸附在微生物表面,进而改变微生物细胞壁的通透性,使菌体破裂,进一步提升了无纺布的抗菌效果;以乙腈作为溶剂,双十六烷基甲基叔胺在乙腈中的溶解度更大,使得双十六烷基甲基叔胺和3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛混溶更加均匀,有利于双十六烷基甲基叔胺和3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛的充分反应,辅助提升无纺布的抗菌效果。

15.第二方面,本申请提供一种抗菌无纺布的制备工艺,采用如下的技术方案:一种抗菌无纺布的制备工艺,包括以下步骤:s1.纤维丝的制备;将聚丙烯树脂、纳米tio和3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛在170

‑

180℃下进行挤压熔融,搅拌反应30

‑

40min后,在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2‑

220针/cm2的密度下进行针刺,结束后在200针/cm2‑

800针/cm2的密度下进行针刺,接着继续在1000针/cm2‑

4000针/cm2的密度下进行针刺,制得无纺布。

16.通过采用上述技术方案,分密度对纤维层进行针刺,使得纤维丝之间的连接更加紧凑致密,制得的无纺布韧性更佳。

17.优选的,所述s1中,将4

‑

6份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4

‑

6份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.2

‑

0.4份催化剂搅拌混合,并在80

‑

100℃下搅拌反应1

‑

1.5h,再加入1

‑

2份15%(v/v)稀盐酸和0.2

‑

0.4份铁粉搅拌混合,在120

‑

140℃下搅拌反应50

‑

60min,接着降温至30

‑

40℃,继续加入2

‑

4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、2

‑

4份乙腈和2

‑

4双十六烷基甲基叔胺混匀,并搅拌反应30

‑

40min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、50

‑

60份聚丙烯树脂和8

‑

10份纳米tio2,升温至170

‑

180℃进行挤压熔融,并搅拌反应30

‑

40min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝。

18.通过采用上述技术方案,分批加入3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛,使得3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛和1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸的反应以及3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛与双十六烷基甲基叔胺混匀的反应不被其他组分干扰,有利于得到其反应产物。

19.综上所述,本申请具有以下有益效果:1、由于本申请采用3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛,3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛分子结构中的醛基基团与微生物细胞中的酶分子结构上的氨基基团结合,抑制了酶活性,进而

抑制了微生物的细胞生长和增殖,减少了微生物在无纺布表面滋生,提高了无纺布的抗菌效果。

20.2、本申请中优选采用1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸,1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸与3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛反应得到的产物的分子结构中含有非极性的碳链和极性的羟基基团,通过碳链和羟基基团破坏微生物细胞上的脂质

‑

蛋白质双分子结构,引起微生物菌体形态变化而死亡,从而达到杀菌的效果,使得无纺布的抗菌性能更好。

21.3、本申请的方法,通过分密度对纤维层进行针刺,提高了纤维丝之间连接的致密性,达到制得的无纺布韧性更佳的效果。

具体实施方式

22.以下结合实施例对本申请作进一步详细说明。

23.本申请中,聚丙烯树脂购于扬州市利达化工有限公司;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛购于武汉克米克生物医药技术有限公司;纳米tio2购于济南顺钛化工原料有限公司;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸购于砌块化学科技(上海)有限公司;双十六烷基甲基叔胺购于天津市沃兰进出口有限公司。

24.以下实施方式中所用原料除特殊说明外均可来源于普通市售。实施例

25.实施例1本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2,其制备工艺包括以下步骤:s1.纤维丝的制备;将50份聚丙烯树脂、8份纳米tio2和10份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛在170℃下进行挤压熔融,搅拌反应30min后,在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2的密度下进行针刺,结束后在200针/cm2的密度下进行针刺,接着继续在1000针/cm2的密度下进行针刺,制得无纺布。

26.各组分含量如下表1所示。

27.实施例2本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2,其制备工艺包括以下步骤:s1.纤维丝的制备;将60份聚丙烯树脂、10份纳米tio2和12份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛在180℃下进行挤压熔融,搅拌反应40min后,在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在220针/cm2的密度下进行针刺,结束后在800针/cm2的密度下进行针刺,接着继续在4000针/cm2的密度下进行针刺,制得无纺布。

28.各组分含量如下表1所示。

29.实施例3本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2,其制备工艺包括以下步骤:s1.纤维丝的制备;将55份聚丙烯树脂、9份纳米tio2和11份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛在175℃下进行挤压熔融,搅拌反应35min后,在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在135针/cm2的密度下进行针刺,结束后在500针/cm2的密度下进行针刺,接着继续在2500针/cm2的密度下进行针刺,制得无纺布。

30.各组分含量如下表1所示。

31.实施例4本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆,其制备工艺包括以下步骤:s1.纤维丝的制备;将4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.2份催化剂二氧化锆搅拌混合,并在80℃下搅拌反应1h,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、50份聚丙烯树脂和8份纳米tio2,升温至170℃进行挤压熔融,并搅拌反应30min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2的密度下进行针刺,结束后在200针/cm2的密度下进行针刺,接着继续在1000针/cm2的密度下进行针刺,制得无纺布。

32.各组分含量如下表1所示。

33.实施例5本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆,其制备工艺包括以下步骤:s1.纤维丝的制备;将6份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、6份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.4份催化剂二氧化锆搅拌混合,并在100℃下搅拌反应1.5h,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、60份聚丙烯树脂和10份纳米tio2,升温至180℃进行挤压熔融,并搅拌反应40min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在220针/cm2的密度下进行针刺,结束后在800针/cm2的密度下进行针刺,接着继续在4000针/cm2的密度下进行针刺,制得无纺布。

34.各组分含量如下表1所示。

35.实施例6本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆,其制备工艺包括以下步骤:s1.纤维丝的制备;将5份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、5份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.3份催化剂二氧化锆搅拌混合,并在90℃下搅拌反应1.5h,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、55份聚丙烯树脂和9份纳米tio2,升温至175℃进行挤压熔融,

并搅拌反应35min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.将s2的纤维网在135针/cm2的密度下进行针刺,结束后在500针/cm2的密度下进行针刺,接着继续在2500针/cm2的密度下进行针刺,制得无纺布。

36.各组分含量如下表1所示。

37.实施例7本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉,其制备工艺包括以下步骤:s1.纤维丝的制备;将4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.2份催化剂二氧化锆搅拌混合,并在80℃下搅拌反应1h,再加入1份15%(v/v)稀盐酸和0.2份铁粉搅拌混合,在120℃下搅拌反应50min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、50份聚丙烯树脂和8份纳米tio2,升温至170℃进行挤压熔融,并搅拌反应30min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2的密度下进行针刺,结束后在200针/cm2的密度下进行针刺,接着继续在1000针/cm2的密度下进行针刺,制得无纺布。

38.各组分含量如下表1所示。

39.实施例8本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉,其制备工艺包括以下步骤:s1.纤维丝的制备;将6份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、6份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.4份催化剂二氧化锆搅拌混合,并在100℃下搅拌反应1.5h,再加入2份15%(v/v)稀盐酸和0.4份铁粉搅拌混合,在140℃下搅拌反应60min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、60份聚丙烯树脂和10份纳米tio2,升温至180℃进行挤压熔融,并搅拌反应40min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在220针/cm2的密度下进行针刺,结束后在800针/cm2的密度下进行针刺,接着继续在4000针/cm2的密度下进行针刺,制得无纺布。

40.各组分含量如下表1所示。

41.实施例9本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉,其制备工艺包括以下步骤:s1.纤维丝的制备;将5份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、5份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.3份催化剂二氧化锆搅拌混合,并在90℃下搅拌反应1.5h,再加入1份15%(v/v)稀盐酸和0.3份铁粉搅拌混合,在130℃下搅拌反应55min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、55份聚丙烯树脂和9份纳米tio2,升温至175℃进行挤压熔融,并搅拌反

应35min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.将s2的纤维网在135针/cm2的密度下进行针刺,结束后在500针/cm2的密度下进行针刺,接着继续在2500针/cm2的密度下进行针刺,制得无纺布。

42.各组分含量如下表1所示。

43.实施例10本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将2份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、2份乙腈和2份双十六烷基甲基叔胺混匀,并搅拌反应30

‑

40min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、50份聚丙烯树脂和8份纳米tio2,升温至170℃进行挤压熔融,并搅拌反应30min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2的密度下进行针刺,结束后在200针/cm2的密度下进行针刺,接着继续在1000针/cm2的密度下进行针刺,制得无纺布。

44.各组分含量如下表1所示。

45.实施例11本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4份乙腈和4份双十六烷基甲基叔胺混匀,并搅拌反应40min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、60份聚丙烯树脂和10份纳米tio2,升温至180℃进行挤压熔融,并搅拌反应40min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在220针/cm2的密度下进行针刺,结束后在800针/cm2的密度下进行针刺,接着继续在4000针/cm2的密度下进行针刺,制得无纺布。

46.各组分含量如下表1所示。

47.实施例12本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将3份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、3份乙腈和3份双十六烷基甲基叔胺混匀,并搅拌反应35min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、55份聚丙烯树脂和9份纳米tio2,升温至175℃进行挤压熔融,并搅拌反应35min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.将s2的纤维网在135针/cm2的密度下进行针刺,结束后在500针/cm2的密度下进行针刺,接着继续在2500针/cm2的密度下进行针刺,制得无纺布。

48.各组分含量如下表1所示。

49.实施例13

本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.2份催化剂二氧化锆搅拌混合,并在80℃下搅拌反应1h,再加入1份15%(v/v)稀盐酸和0.2份铁粉搅拌混合,在120℃下搅拌反应50min,接着降温至30℃,继续加入2份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、2份乙腈和2份双十六烷基甲基叔胺混匀,并搅拌反应30

‑

40min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、50份聚丙烯树脂和8份纳米tio2,升温至170℃进行挤压熔融,并搅拌反应30min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在50针/cm2的密度下进行针刺,结束后在200针/cm2的密度下进行针刺,接着继续在1000针/cm2的密度下进行针刺,制得无纺布。

50.各组分含量如下表1所示。

51.实施例14本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将6份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、6份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.4份催化剂二氧化锆搅拌混合,并在100℃下搅拌反应1.5h,再加入2份15%(v/v)稀盐酸和0.4份铁粉搅拌混合,在140℃下搅拌反应60min,接着降温至40℃,继续加入4份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、4份乙腈和4份双十六烷基甲基叔胺混匀,并搅拌反应40min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、60份聚丙烯树脂和10份纳米tio2,升温至180℃进行挤压熔融,并搅拌反应40min,然后在0.5g/min流速下喷丝,冷却至室温,制得纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.无纺布的制备;将s2的纤维网在220针/cm2的密度下进行针刺,结束后在800针/cm2的密度下进行针刺,接着继续在4000针/cm2的密度下进行针刺,制得无纺布。

52.各组分含量如下表1所示。

53.实施例15本申请公开了一种抗菌无纺布,包括如下原料:聚丙烯树脂;3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛;纳米tio2;1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸;催化剂二氧化锆;15%(v/v)稀盐酸;铁粉;乙腈;双十六烷基甲基叔胺,其制备工艺包括以下步骤:s1.纤维丝的制备;将5份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、5份1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸和0.3份催化剂二氧化锆搅拌混合,并在90℃下搅拌反应1.5h,再加入1份15%(v/v)稀盐酸和0.3份铁粉搅拌混合,在130℃下搅拌反应55min,接着降温至35℃,继续加入3份3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、3份乙腈和3份双十六烷基甲基叔胺混匀,并搅拌反应35min,接着加入剩余的3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛、55份聚丙烯树脂和9份纳米tio2,升温至175℃进行挤压熔融,并搅拌反应35min,然后在0.5g/min流速下喷丝,冷却至室温,制得

纤维丝;s2.纤维网的制备;将s1中的纤维丝进行开松、梳理,然后铺成纤维网;s3.将s2的纤维网在135针/cm2的密度下进行针刺,结束后在500针/cm2的密度下进行针刺,接着继续在2500针/cm2的密度下进行针刺,制得无纺布。

54.各组分含量如下表1所示。

55.实施例16与实施例7的区别在于,不添加3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛,各组分含量如下表1所示。

56.对比例对比例1与实施例1的区别在于,以原料为聚丙烯树脂的无纺布作为空白对照组。

57.对比例2与实施例1的区别在于,将3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛替换为苯酚,各组分含量如下表1所示。

58.对比例3与实施例1的区别在于,不添加3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛,各组分含量如下表1所示。

59.对比例4与实施例4的区别在于,将1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸替换为磺酰胺,各组分含量如下表1所示。

60.对比例5与实施例4的区别在于,将二氧化锆替换为硫酸锡,各组分含量如下表1所示。

61.对比例6与实施例7的区别在于,将15%(v/v)稀盐酸替换为30%(v/v)稀盐酸,各组分含量如下表1所示。

62.对比例7与实施例10的区别在于,将双十六烷基甲基叔胺替换为丙烷,各组分含量如下表1所示。

63.表1

‑

1 实施例1

‑

16和对比例2

‑

7的组分含量表

表1

‑

2 实施例1

‑

16和对比例2

‑

7的组分含量表性能检测试验测定无纺布的抑菌率:将实施例1

‑

16和对比例1

‑

7的无纺布裁切成100mm

×

100mm的试样,将试样浸入浓度为103个/ml的金黄色葡萄球菌菌液中,然后置于40w灯光下照射,25℃下震荡1h,结束后采用平板计数测出菌数,与对比例1所做试样进行比较,计算抑菌率,抑菌率越大,无纺布的抗菌效果越好,即无纺布越不容易发生霉变;测试结果如下表2所示。

64.表2 各实施例和对比例的测试结果表

1.结合实施例1和对比例1

‑

3并结合表2可以看出,3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛的加入提高了无纺布的抗菌效果,其原因可能是:3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛分子结构中的醛基基团与微生物细胞中的酶分子结构上的氨基基团结合,抑制了酶活性,进而抑制了微生物的细胞生长和增殖,减少了微生物在无纺布表面滋生,从而提高了无纺布的抗菌效果。

65.2.结合实施例1和对比例1、3并结合表2可以看出,纳米tio2的添加提高了无纺布的抗菌效果,其原因可能是:纳米tio2吸收了紫外光后产生了自由基,自由基穿透吸附在无纺布上的微生物的细胞膜并破坏膜结构,从而杀死微生物,提高了无纺布的抗菌效果。

66.3.结合实施例1、4和对比例3、4并结合表2可以看出,3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛和1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸的共同添加提高了无纺布的抗菌效果,其原因可能是:1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸与3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛混合发生了反应,反应得到的产物的分子结构中含有非极性的碳链和极性的羟基基团,非极性的碳链和极性的羟基基团破坏了微生物的细胞结构,引起微生物菌体形态变化并死亡,从而达到杀菌的效果,提高了无纺布的抗菌性能。

67.4.结合实施例1、4、7和对比例6并结合表2可以看出,15%(v/v)稀盐酸和铁粉的共同添加能提升无纺布的抗菌性能,其原因可能是:1

‑

(丁烷

‑1‑

磺酰)吡咯烷

‑2‑

羧酸与3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛反应得到的产物在15%(v/v)稀盐酸和铁粉的催化下发生还原,反应得到的产物对微生物进行阻断,降低了微生物表面的粘附性,使得微生物不易粘附于无纺布表面进而滋生,从而达到抑菌的效果,提高了无纺布的抗菌性能。

68.5.结合实施例4、10和对比例7并结合表2可以看出,3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛和双十六烷基甲基叔胺的共同添加有利于提升无纺布的抗菌性能,其原因可能是:3,4

‑

二羟基

‑5‑

硝基

‑

苯甲醛和双十六烷基甲基叔胺发生了反应,反应得到的产物的分子结构中具有带正电荷的n,使得分子上的正电荷密度增加,有利于吸附在微生物表面,进而改变微生物细胞壁的通透性,使菌体破裂,从而提升了无纺布的抗菌效果。

69.本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1