一种高精度直立型过滤毡制作方法与流程

1.本发明涉及过滤材料制造领域,尤其涉及一种高精度直立型过滤毡制作方法。

背景技术:

2.目前,液固分离用化纤过滤毡主要采用交叉铺网以达到所需的产品克重(单位面积重量),即将其单层毛网克重(一般为20~30g/m2),经过多层交叉铺网在过滤毡的厚度方向进行平铺层叠,以达到所需的产品克重。

3.现有结构其缺点是:1、交叉铺网使纤网在过滤毡的厚度方向(即过滤方向)形成了无规杂乱的结构,在固液分离领域不利于液体通过,且易使固体物粒径进入过滤毡的纤维的夹层中,造成堵塞,从而使过滤阻力增加,严重时造成过滤毡失效。

技术实现要素:

4.本发明所要解决的技术问题是现有过滤毡在使用过程中,液体通过过滤毡的效率低、固体物粒径易进入过滤毡的纤维的夹层中,造成堵塞,严重时造成过滤毡失效的问题。

5.为了解决以上技术问题,本发明提出一种高精度直立型过滤毡制作方法,包括以下步骤:

6.s1,纤维通过开松、混合、梳理形成单层毛网;

7.s2,单层毛网通过直立铺网机进行直立铺网:所述直立铺网为,先将竖直下落的单层毛网在直立铺网机中左右平移,使毛网在直立铺网机的竖向通道中水平平铺层叠,再送入直立铺网机的水平通道中将水平层叠的毛网转化为纵向层叠的毛网;

8.s3,直立铺网后,再将纵向层叠的毛网固结成型,得到直立型过滤毡面料;

9.s4,输出直立型过滤毡面料,裁切得到直立型过滤毡产品,所述直立型过滤毡产品在厚度方向上为直立型过滤通道结构。直立型过滤通道结构有利于液体快速通过,具有高通量低阻力的特点。

10.作为本发明的高精度直立型过滤毡制作方法的进一步改进,步骤s3中,直立铺网后的纵向层叠的毛网通过热风和压轧固结成型。

11.作为本发明的高精度直立型过滤毡制作方法的进一步改进,所述通过热风和压轧固结成型,包括先在200℃的热风中、0.7mpa条件下压轧7~10s,然后在290℃的热风中、1mpa条件下压轧30s。采用分段工艺进行热轧处理,在较低的温度下热轧后,再在较高的温度下压实,先预定型,再固型,能够使得产品结构更稳定,过滤精度更高,且内部的传递阻力更小。

12.作为本发明的高精度直立型过滤毡制作方法的进一步改进,步骤s3中,直立铺网后的纵向层叠的毛网通过针刺固结成型。针刺利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺。倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部。由于纤维之间的摩擦作用,原来蓬松的纤网被压缩。刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样,许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态。经过许多

次的针刺,相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,从而形成具有一定强力和厚度的针刺法非织造材料。

13.作为本发明的高精度直立型过滤毡制作方法的进一步改进,针刺的深度为14mm,针刺频率为1200rpm/min,相比其他参数如针刺的深度为8mm,针刺频率为550rpm/min,过滤毡更牢固。

14.作为本发明的高精度直立型过滤毡制作方法的进一步改进,步骤s1中,所述纤维为丙纶、涤纶、聚醚类塑料纤维、双组份纤维一种或两种。

15.作为本发明的高精度直立型过滤毡制作方法的进一步改进,步骤s1中,所述纤维的细度为2d~15d,纤维的长度30~60mm。纤维在梳理过程还可以用合成脂肪醇、脂肪酸、脂肪酸酯等化学纤维油剂处理纤维,使纤维产生一定的集束性而不致散乱,赋予纤维一定的平滑性,使纤维在摩擦过程中不受损伤,并有良好的手感,在纺丝时能顺利通过卷绕、拉伸、干燥等工序,还能消除纺织加工过程中的静电作用,不致发生绕皮圈、罗拉、锡林等现象,减少毛丝及断头等不正常情况,保证纤维产品的质量。

16.作为本发明的高精度直立型过滤毡制作方法的进一步改进,步骤s3中,在直立铺网后,将纵向层叠的毛网固结成型之前,还包括将毛网各层折叠连接处切割分开。将毛网各层折叠连接处切割分开,消除了层与层之间的边缘折叠连接处的过滤阻力,进一步减小过滤阻力,进一步提高液体通过的效率,固体物粒径不易进入过滤毡的纤维的夹层中,不易造成堵塞。

17.作为本发明的高精度直立型过滤毡制作方法的进一步改进,通过控制单层毛网再直立铺网机中的左右平移距离为3~8mm,得到直立型过滤毡产品厚度为相应的3~8mm。

18.作为本发明的高精度直立型过滤毡制作方法的进一步改进,通过控制毛网固结成型条件得到的直立型过滤毡产品的过滤孔隙为1

‑

3um。

19.本发明的高精度直立型过滤毡制作方法简便可靠,制得的过滤毡在过滤方向呈现直立结构,形成直立通道,有利于液体快速通过,有效降低过滤阻力,降低运行能耗。

附图说明

20.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对保护范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

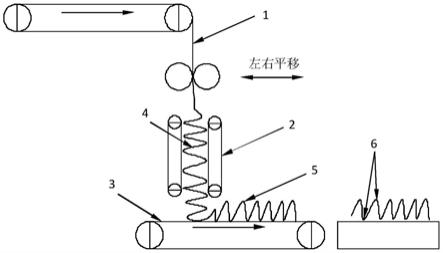

21.图1是单层毛网在直立铺网机进行直立铺网得到高精度直立型过滤毡的示意图。

22.附图标记:单层毛网1,竖向通道2,水平通道3,水平层叠的毛网4,纵向层叠的毛网5,折叠连接处6。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.本发明提出了一种高精度直立型过滤毡制作方法,包括以下步骤:

25.s1,纤维通过开松、混合、梳理形成单层毛网;所述纤维为丙纶、涤纶、聚醚类塑料纤维、双组份纤维一种或两种;

26.s2,请参阅图1,单层毛网通过直立铺网机进行直立铺网:所述直立铺网为,先将竖直下落的单层毛网1在直立铺网机中左右平移,使毛网在直立铺网机的竖向通道2中水平平铺层叠,再送入直立铺网机的水平通道3中将水平层叠的毛网4转化为纵向层叠的毛网5;

27.s3,直立铺网后,再将纵向层叠的毛网固结成型,得到直立型过滤毡面料;

28.s4,输出直立型过滤毡面料,裁切得到直立型过滤毡产品,所述直立型过滤毡产品在厚度方向上为直立型过滤通道结构。直立型过滤通道结构有利于液体快速通过,具有高通量低阻力的特点。

29.作为本发明的高精度直立型过滤毡制作方法的进一步改进的第一种成型方式,步骤s3中,直立铺网后的纵向层叠的毛网通过热风和压轧固结成型。所述通过热风和压轧固结成型,包括先在200℃的热风中、0.7mpa条件下压轧7~10s,然后在290℃的热风中、1mpa条件下压轧30s。采用分段工艺进行热轧处理,在较低的温度下热轧后,再在较高的温度下压实,先预定型,再固型,能够使得产品结构更稳定,过滤精度更高,且内部的传递阻力更小。

30.作为本发明的高精度直立型过滤毡制作方法的进一步改进的第二种成型方式,步骤s3中,直立铺网后的纵向层叠的毛网通过针刺固结成型。针刺的深度为14mm,针刺频率为1200rpm/min,相比其他参数如针刺的深度为8mm,针刺频率为550rpm/min,过滤毡更牢固。针刺利用三角截面(或其它截面)棱边带倒钩的刺针对纤网进行反复穿刺。倒钩穿过纤网时,将纤网表面和局部里层纤维强迫刺入纤网内部。由于纤维之间的摩擦作用,原来蓬松的纤网被压缩。刺针退出纤网时,刺入的纤维束脱离倒钩而留在纤网中,这样,许多纤维束纠缠住纤网使其不能再恢复原来的蓬松状态。经过许多次的针刺,相当多的纤维束被刺入纤网,使纤网中纤维互相缠结,从而形成具有一定强力和厚度的针刺法非织造材料。

31.其中,步骤s1中,所述纤维的细度为2d~15d,纤维的长度30~60mm。纤维在梳理过程还可以用合成脂肪醇、脂肪酸、脂肪酸酯等化学纤维油剂处理纤维,使纤维产生一定的集束性而不致散乱,赋予纤维一定的平滑性,使纤维在摩擦过程中不受损伤,并有良好的手感,在纺丝时能顺利通过卷绕、拉伸、干燥等工序,还能消除纺织加工过程中的静电作用,不致发生绕皮圈、罗拉、锡林等现象,减少毛丝及断头等不正常情况,保证纤维产品的质量。

32.其中,作为一种优选实施方式,步骤s3中,请参阅图1,在直立铺网后,将纵向层叠的毛网固结成型之前,还包括将毛网各层折叠连接处6切割分开。可以用轮转式切片、滑动式切片等方式,可以用单层刀片或截面为锯齿状刀片等将毛网各层折叠连接处切割分开,切割后消除了层与层之间的边缘折叠连接处的过滤阻力,进一步减小过滤阻力,进一步提高液体通过的效率,固体物粒径不易进入过滤毡的纤维的夹层中,不易造成堵塞。

33.本发明通过控制单层毛网再直立铺网机中的左右平移距离为3~8mm,得到直立型过滤毡产品厚度为相应的3~8mm。

34.本发明通过控制毛网固结成型条件得到的直立型过滤毡产品的过滤孔隙为1

‑

3um。

35.本发明的高精度直立型过滤毡制作方法简便可靠,制得的过滤毡在过滤方向呈现

直立结构,形成直立通道,有利于液体快速通过,有效降低过滤阻力,降低运行能耗。

36.以上所描述的实施例仅是本发明的部分实施例,而不是全部的实施例,本发明的实施例的详细描述并非旨在限制本发明要求保护的范围,而仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1