一种竹纤维织物用柔软剂及其制备方法与流程

1.本发明涉及纺织品后整理技术领域,更具体的涉及一种竹纤维织物用柔软剂及其制备方法。

背景技术:

2.纤维素纤维面料制成的织物目前主要是以棉纤维和人棉纤维为主,棉织物的缺点是棉感太强,易皱,保型性差,因而后整工艺和用料复杂,耗时耗人力,现在部份高档面料采用竹纤维织造而成,使之挺括性好保型性好,导湿效果尤佳。由于竹纤维干性较强,使得竹纤维织物具有优良的挺括性,但其手感不佳,柔软度和滑度较差,且耐水性不佳。棉纤维用柔软剂主要由分子量大的有机硅组成,将其用于竹纤维织物时,会导致竹纤维仅有滑度而没有软度和蓬松度;化纤类的柔软剂,主要以蓬松为主,聚醚含量较多,使得软度和滑度不足。另外高档的面料不但要求亲水,而且吸湿性和导湿性也要优良。因此,要想改善竹纤维织物的蓬松柔软度和滑度,具有很大的难度。本技术结合多年生产一线的工作经验开发出一种竹纤维织物用柔软剂来解决上述技术缺陷。

技术实现要素:

3.本发明的目的在于提供一种竹纤维织物用柔软剂的制备方法,采用该制备方法制得的柔软剂对竹纤维织物进行处理后,能够使竹纤维织物达到优良的柔软度及蓬松度,耐水洗效果也比较好。

4.本发明的另一目的在于提供一种竹纤维织物用柔软剂。

5.为实现上述目的,本发明提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

6.(1)将小分子量聚醚环氧硅油分别与四甲基己二胺、聚醚胺ea600和聚醚胺am2200进行反应得到有机硅中间体a1、有机硅中间体a2、有机硅中间体a3;

7.(2)将中分子量聚醚环氧硅油分别与聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3;

8.(3)将大分子量聚醚环氧硅油分别与二乙醇胺、聚醚胺ea1200和聚醚胺am2200进行反应得到有机硅中间体c1、有机硅中间体c2、有机硅中间体c3;

9.(4)将有机硅中间体a1、有机硅中间体a2、有机硅中间体a3、有机硅中间体b1、有机硅中间体b2、有机硅中间体b3、有机硅中间体c1、有机硅中间体c2、有机硅中间体c3与乳化剂混合搅拌后加入改性哌嗪基硅油乳液、助剂,搅拌均匀得到竹纤维用柔软剂。

10.与现有技术相比,本技术的竹纤维织物用柔软剂的制备方法中,采用不同大小分子量的聚醚环氧硅油分别与四甲基己二胺、聚醚胺ea220、聚醚胺ea600和聚醚胺am2200,聚醚胺ea900,聚醚胺ea1200,二乙醇胺进行反应以赋予中间体相应的性能。步骤(1)中四甲基己二胺、聚醚胺ea600、聚醚胺am2200的分子量分别为172、600、2200;步骤(2)中聚醚胺ea220、聚醚胺ea600、聚醚胺ea900的分子量分别为220、600、900;步骤(3)中二乙醇胺、聚醚胺ea1200、聚醚胺am2200的分子量分别为105、1200、2200;不同分子量的聚醚环氧硅油与不

同分子量的聚醚胺得到不同分子量的嵌段硅油,能够提高竹纤维织物的手感,小分子硅油乳液更易进入纤维深层,大分子硅油乳液通常附着于纤维表面,位于两者之间的中分子硅油乳液则附着于纤维表面与纤维深层,以丰富竹纤维织物的手感,配合聚醚环氧硅油与四甲基己二胺制得的亲水性嵌段硅油乳液以提高吸湿性。尤其是,改性哌嗪基硅油乳液赋予纤维更好的滑度和软度。

11.较佳地,小分子量聚醚环氧硅油的分子量为3000

‑

6000,如分子量为3000、4000、5000、6000;中分子量聚醚环氧硅油的分子量为8000

‑

12000,如分子量为8000、9000、10000、11000、12000;大分子量聚醚环氧硅油的分子量为13000

‑

15000,如分子量为13000、14000、15000。

12.较佳地,乳化剂为非离子表面活性剂。

13.较佳地,乳化剂为c13异构醇聚氧乙烯醚、c8异构醇聚氧乙烯醚、c10异构醇聚氧乙烯醚、c11异构醇聚氧乙烯醚中的至少一种。

14.较佳地,助剂选自分散剂、填充剂、防尘剂中的至少一种。

15.较佳地,分散剂选自平平加、烷基苯磺酸甲醛缩合物、木质素磺酸钠和苄基萘磺酸甲醛缩合物中的至少一种。

16.较佳地,防尘剂选自烷基硬脂酸酯和矿物油乳化物中的至少一种。

17.较佳地,填充剂选自糊精或硫酸钠中的至少一种。

18.较佳地,步骤(4)中,各组分的用量为10

‑

40份的有机硅中间体a1、10

‑

40份的有机硅中间体a2、10

‑

40份的有机硅中间体a3、10

‑

30份的有机硅中间体b1、10

‑

30份的有机硅中间体b2、10

‑

30份的有机硅中间体b3、5

‑

20份的有机硅中间体c1、5

‑

20份的有机硅中间体c2、5

‑

20份的有机硅中间体c3、5

‑

20份的乳化剂、5

‑

20份的改性哌嗪基硅油乳液、0

‑

30份的助剂及10

‑

50份的水。

19.其中,有机硅中间体a1、a2和a3的用量分别可为但不限于10份、20份、30份、40份;有机硅中间体b1、b2和b3的用量分别可为但不限于10份、20份、30份;有机硅中间体c1、c2和c3的用量分别可为但不限于5份、10份、15份、20份;乳化剂的用量可为但不限于5份、10份、15份、20份;哌嗪基硅油乳液的用量可为但不限于5份、10份、15份、20份;助剂的用量可为但不限于5份、10份、15份、20份、25份、30份;水的用量可为但不限于10份、20份、30份、40份、50份。

20.较佳地,改性哌嗪基硅油乳液为哌嗪基硅油、乳化剂及乙酸乳化制得。

21.相应地,本技术还提供一种竹纤维织物用柔软剂,该柔软剂的使用能够使竹纤维织物达到优良的柔软度及蓬松度,耐水洗效果也比较好。

具体实施方式

22.以下实施例旨在说明本发明内容,而不是限制本发明的权利要求的保护范围。

23.实施例1

24.本发明提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

25.(1)在配有搅拌器、温度计、回流冷凝器的500ml四口烧瓶中,将1mol的分子量为3000的聚醚环氧硅油与1.5mol的四甲基己二胺及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a1;将

1mol的分子量为3000的聚醚环氧硅油与1.5mol的聚醚胺ea600及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a2;采用同样的工艺将聚醚胺am2200替换聚醚胺ea600,制得有机硅中间体a3;

26.(2)将1mol的分子量为11000的聚醚环氧硅油分别与1.5mol的聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3,具体过程参考步骤(1);

27.(3)将1mol的分子量为14000的聚醚环氧硅油分别与1.5mol的二乙醇胺、聚醚胺ea1200和聚醚胺am2200进行反应得到有机硅中间体c1、有机硅中间体c2、有机硅中间体c3,具体过程参考步骤(1);

28.(4)将20份的有机硅中间体a1、20份的有机硅中间体a2、20份的有机硅中间体a3、10份的有机硅中间体b1、10份的有机硅中间体b2、10份的有机硅中间体b3、5份的有机硅中间体c1、5份的有机硅中间体c2、5份的有机硅中间体c3、5份的c13异构醇聚氧乙烯醚、5份的改性哌嗪基硅油乳液、5份的烷基苯磺酸甲醛缩合物及20份的水搅拌均匀,得到竹纤维用柔软剂。

29.实施例2

30.本发明提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

31.(1)在配有搅拌器、温度计、回流冷凝器的500ml四口烧瓶中,将1mol的分子量为6000的聚醚环氧硅油与1.5mol的四甲基己二胺及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至80℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a1;将1mol的分子量为6000的聚醚环氧硅油与1.5mol的聚醚胺ea600及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至80℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a2;采用同样的工艺将聚醚胺am2200替换聚醚胺ea600,制得有机硅中间体a3;

32.(2)将1mol的分子量为8000的聚醚环氧硅油分别与1.5mol的聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3,具体过程参考步骤(1);

33.(3)将1mol的分子量为13000的聚醚环氧硅油分别与1.5mol的二乙醇胺、聚醚胺ea1200和聚醚胺am2200进行反应得到有机硅中间体c1、有机硅中间体c2、有机硅中间体c3,具体过程参考步骤(1);

34.(4)将30份的有机硅中间体a1、30份的有机硅中间体a2、30份的有机硅中间体a3、20份的有机硅中间体b1、20份的有机硅中间体b2、20份的有机硅中间体b3、10份的有机硅中间体c1、10份的有机硅中间体c2、10份的有机硅中间体c3、10份的c10异构醇聚氧乙烯醚、10份的改性哌嗪基硅油乳液、10份的木质素磺酸钠、5份的烷基硬脂酸酯、5份的硫酸钠及30份的水搅拌均匀,得到竹纤维用柔软剂。

35.实施例3

36.本发明提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

37.(1)在配有搅拌器、温度计、回流冷凝器的500ml四口烧瓶中,将1mol的分子量为5000的聚醚环氧硅油与1.5mol的四甲基己二胺及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至80℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a1;将1mol的分子量为5000的聚醚环氧硅油与1.5mol的聚醚胺ea600及适量的异丙醇溶剂加入四

口烧瓶中,搅拌,加热至80℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a2;采用同样的工艺将聚醚胺am2200替换聚醚胺ea600,制得有机硅中间体a3;

38.(2)将1mol的分子量为10000的聚醚环氧硅油分别与1.5mol的聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3,具体过程参考步骤(1);

39.(3)将1mol的分子量为15000的聚醚环氧硅油分别与1.5mol的二乙醇胺、聚醚胺ea1200和聚醚胺am2200进行反应得到有机硅中间体c1、有机硅中间体c2、有机硅中间体c3,具体过程参考步骤(1);

40.(4)将40份的有机硅中间体a1、40份的有机硅中间体a2、40份的有机硅中间体a3、30份的有机硅中间体b1、30份的有机硅中间体b2、30份的有机硅中间体b3、15份的有机硅中间体c1、15份的有机硅中间体c2、15份的有机硅中间体c3、15份的c13异构醇聚氧乙烯醚、20份的改性哌嗪基硅油乳液、10份的平平加、10份的糊精、10份的烷基硬脂酸酯及50份的水搅拌均匀,得到竹纤维用柔软剂。

41.对比例1

42.该对比例与实施例1基本相同,不同点在于:对比例1中不含改性哌嗪基硅油乳液,而实施例1中含改性哌嗪基硅油乳液,其余与实施例1均相同,在此不详细阐述。

43.对比例2

44.本对比例提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

45.(1)在配有搅拌器、温度计、回流冷凝器的500ml四口烧瓶中,将1mol的分子量为3000的聚醚环氧硅油与1.5mol的四甲基己二胺及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a1;将1mol的分子量为3000的聚醚环氧硅油与1.5mol的聚醚胺ea600及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a2;采用同样的工艺将聚醚胺am2200替换聚醚胺ea600,制得有机硅中间体a3;

46.(2)将1mol的分子量为3000的聚醚环氧硅油分别与1.5mol的聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3,具体过程参考步骤(1);

47.(3)将1mol的分子量为3000的聚醚环氧硅油分别与1.5mol的二乙醇胺、聚醚胺ea1200和聚醚胺am2200进行反应得到有机硅中间体c1、有机硅中间体c2、有机硅中间体c3。

48.其余与实施例1均相同,在此不详细阐述。

49.对比例3

50.本对比例提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

51.本发明提供了一种竹纤维织物用柔软剂的制备方法,步骤包括:

52.(1)在配有搅拌器、温度计、回流冷凝器的500ml四口烧瓶中,将1mol的分子量为14000的聚醚环氧硅油与1.5mol的四甲基己二胺及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a1;将1mol的分子量为14000的聚醚环氧硅油与1.5mol的聚醚胺ea600及适量的异丙醇溶剂加入四口烧瓶中,搅拌,加热至70℃,保温反应8h,产物经减压蒸馏除去部份异丙醇,制得有机硅中间体a2;采用同样的工艺将聚醚胺am2200替换聚醚胺ea600,制得有机硅中间体a3;

53.(2)将1mol的分子量为14000的聚醚环氧硅油分别与1.5mol的聚醚胺ea220、聚醚胺ea600和聚醚胺ea900进行反应得到有机硅中间体b1、有机硅中间体b2、有机硅中间体b3。

54.其余与实施例1均相同,在此不详细阐述。

55.对比例4

56.该对比例与实施例1基本相同,不同点在于:本对比例步骤(4)中将60份的有机硅中间体a2、10份的有机硅中间体b1、10份的有机硅中间体b2、10份的有机硅中间体b3、5份的有机硅中间体c1、5份的有机硅中间体c2、5份的有机硅中间体c3、5份的c13异构醇聚氧乙烯醚、5份的改性哌嗪基硅油乳液、5份的烷基苯磺酸甲醛缩合物及20份的水搅拌均匀,得到竹纤维用柔软剂。

57.其余与实施例1均相同,在此不详细阐述。

58.对比例5

59.该对比例与实施例1基本相同,不同点在于:本对比例步骤(4)中将60份的有机硅中间体a1、10份的有机硅中间体b1、10份的有机硅中间体b2、10份的有机硅中间体b3、5份的有机硅中间体c1、5份的有机硅中间体c2、5份的有机硅中间体c3、5份的c13异构醇聚氧乙烯醚、5份的改性哌嗪基硅油乳液、5份的烷基苯磺酸甲醛缩合物及20份的水搅拌均匀,得到竹纤维用柔软剂。

60.其余与实施例1均相同,在此不详细阐述。

61.对比例6

62.该对比例与实施例1基本相同,不同点在于:本对比例步骤(4)中将60份的有机硅中间体a3、10份的有机硅中间体b1、10份的有机硅中间体b2、10份的有机硅中间体b3、5份的有机硅中间体c1、5份的有机硅中间体c2、5份的有机硅中间体c3、5份的c13异构醇聚氧乙烯醚、5份的改性哌嗪基硅油乳液、5份的烷基苯磺酸甲醛缩合物及20份的水搅拌均匀,得到竹纤维用柔软剂。

63.其余与实施例1均相同,在此不详细阐述。

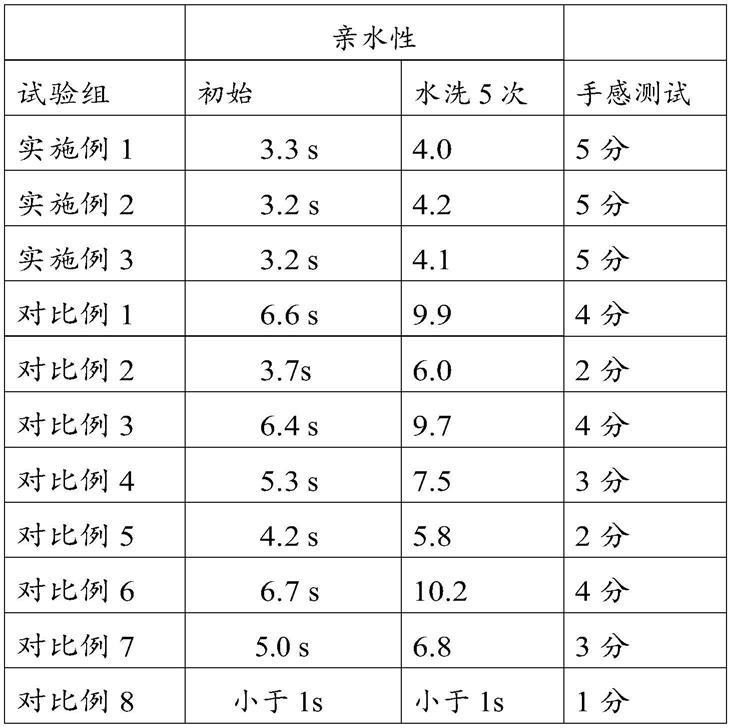

64.取实施例1~3和对比例1

‑

6获得的柔软剂配成水溶液对竹纤维织物进行后整理,对比例7对棉纤维织物进行后整理,对比例8为空白对照,不进行后整理,然后进行以下性能测试。

65.亲水性:采用静态滴水法,用标准滴管(25滴/ml)从离织物4cm处滴1滴水,以水滴完全吸收的时间判定亲水性。时间越短,表示亲水性越好。

66.手感测性:采用实物手感评定法,以5个具有行业素养的人员组成一个专业小组评估织物手感。通过多人手感测评后,采用排序法选出手感最好和最差的织物,再将手感最好的织物定为5分,最差的织物定为1分,其余织物的手感通过比较法得出,分为1~5级,数值越大越柔软,手感越好。

67.表1试验测试结果

[0068][0069]

从实施例1~3和对比例1~8的测试结果可知,空白样的手感为1,而通过本技术的制备方法制得的柔软剂作用在竹纤维织物上时,表现出良好的手感,说明该柔软剂能较大的提高竹纤维织物的柔软度、滑度和蓬松感;且具有优异的亲水性能,同时经5次水洗后亲水性基本不下降,说明其与纤维的结合能力较强,能实现较好的耐水洗性能。

[0070]

从实施例1与对比例1的比较可知,当技术方案中不含改性哌嗪基硅油乳液时,滑度和软度均得不到丰富,因此手感下降。

[0071]

从实施例1与对比例2

‑

3的比较可知,当聚醚环氧硅油均采用同一分子量时,手感及亲水性均下降,尤其是分子量均采用3000时,手感降低较快,主要是由于全部采用小分子聚醚环氧硅油时,柔软剂基本全部渗透到纤维深层,无法保证表层的性能,因此,手感较差,亲水性也得不到保障。

[0072]

从实施例1与对比例4

‑

6的比较可知,竹纤维用柔软剂仅采用a2而无a1和a3,或仅采用a1而无a2和a3,或仅采用a3而无a1和a2,由于其没有充分发挥小分子硅油乳液、大分子硅油乳液、中分子硅油乳液之间的协同促进作用,因此手感和亲水性不佳。

[0073]

从实施例1与对比例7的比较可知,采用本技术的制备方法制得的柔软剂作用在棉纤维织物上时,其手感和亲水性不佳,表明本技术的柔软剂不适用棉纤维织物。

[0074]

以上所述仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明

的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1