一种改性接枝亲水柔性涤纶面料的制备方法与流程

1.本发明涉及功能面料领域,具体涉及一种改性接枝亲水柔性涤纶面料的制备方法。

背景技术:

2.涤纶具有良好的折皱弹性和挺括性,被广泛用作纺织服装面料及其他工业用纤维制品。但因聚酯大分子中只有两端有两个羟基,因此涤纶织物是疏水织物,不吸湿不导湿,穿着舒适性差,生物相容性也差。涤纶织物的亲水改性一直是涤纶改性的热点课题。目前,涤纶由于具有优越的力学性能而被大量生产应用,但涤纶分子结构紧密且结晶度高,亲水性及吸湿性能相对较差,使之应用领域受到相应的限制。为改善涤纶的亲水性能,多年以来国际国内已进行大量的研究,采用的亲水改性方法主要分为两类:一是在涤纶纤维原料进行改性,该方法技术要求高,在实际生产中应用较少;二是在涤纶纤维表面进行亲水改性,主要有在纤维表面引入亲水性物质等方式,工艺简单,操作方便。涤纶织物具有良好的挺括性、折皱弹性,能够洗可穿;丝蛋白具有良好的生物相容性,对人体皮肤友好,具有保健功能;因此研究在涤纶织物表面接枝丝蛋白,开发既具有良好服用性能又具有良好生物相容性的高功能涤纶面料,将具有重要的意义。

技术实现要素:

3.要解决的技术问题:本发明的目的是提供改性接枝亲水柔性涤纶面料,解决目前涤纶亲水性差的问题,同时研究在涤纶织物表面接枝丝蛋白,开发既具有良好服用性能又具有良好生物相容性的高功能涤纶面料。

4.技术方案:一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,在一定的浴比下进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、硅烷偶联剂以一定比例混合得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,一定温度下反应,并调节ph值至3

‑

4,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡戊二醛水溶液中,浸泡后取出去除残存的戊二醛,再置于小分子多肽溶液中反应,取出洗净晾干,得到亲水柔性涤纶面料。优选的,所述整理液中乙二胺的浓度为1

‑

3%,氢氧化钠的浓度为5.5

‑

12%,浴比为1:20

‑

40,温度为60

‑

70℃,时间为60

‑

90min。优选的,所述硅烷偶联剂为氨基硅烷偶联剂。优选的,所述氨基硅烷偶联剂为优选的,所述预反应液中的ph维持7

‑

8,聚乙烯醇酯、硅烷偶联剂和水的比例为1:

0.5

‑

2:100。优选的,所述反应温度为先在40

‑

50℃下反应30min,然后升温至70

‑

80℃反应4

‑

7h。优选的,所述戊二醛溶液的浓度为20

‑

30wt%,浸泡时间为30

‑

60min,温度为50

‑

80℃。优选的,所述小分子多肽溶液为丝素或丝胶降解的小分子多肽溶液,其浓度为0.5

‑

3.5wt%。有益效果:本发明的具有以下优点:1、选用聚乙烯醇酯与氨基硅烷偶联剂,通过交联法在聚酯面料表面包裹含有大量羧基和硅羟基的亲水层,赋予涤纶面料稳定的亲水性;2、在经过接枝改性的亲水涤纶面料的服用性能下降,再通过涤纶织物表面接枝小分子丝蛋白肽,制备既具有良好服用性能又具有良好亲水性的高功能涤纶面料。

具体实施方式

实施例1一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为1%,氢氧化钠的浓度为5.5%,在浴比为1:20下,温度为60℃,时间为90min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:0.5:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在40℃下反应30min,然后升温至70℃反应4h,并调节ph值至4,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡浓度为20wt%戊二醛水溶液中,浸泡时间为30min,温度为50℃,浸泡后取出去除残存的戊二醛,再置于小分子多肽溶液中反应,其浓度为0.5wt%,取出洗净晾干,得到亲水柔性涤纶面料。实施例2一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为3%,氢氧化钠的浓度为12%,在浴比为1:40下,温度为70℃,时间为60min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:2:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在50℃下反应30min,然后升温至80℃反应7h,并调节ph值至3,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡浓度为30wt%戊二醛水溶液中,浸泡时间为60min,温度为80℃,浸泡后取出去除残存的戊二醛,再置于小分子多

肽溶液中反应,其浓度为3.5wt%,取出洗净晾干,得到亲水柔性涤纶面料。实施例3一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为1.5%,氢氧化钠的浓度为7%,在浴比为1:25下,温度为65℃,时间为60min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:0.8:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在42℃下反应30min,然后升温至74℃反应5h,并调节ph值至4,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡浓度为22wt%戊二醛水溶液中,浸泡时间为40min,温度为60℃,浸泡后取出去除残存的戊二醛,再置于小分子多肽溶液中反应,其浓度为1.8wt%,取出洗净晾干,得到亲水柔性涤纶面料。实施例4一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为2.5%,氢氧化钠的浓度为10%,在浴比为1:35下,温度为70℃,时间为90min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:1.5:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在46℃下反应30min,然后升温至78℃反应6h,并调节ph值至3,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡浓度为26wt%戊二醛水溶液中,浸泡时间为50min,温度为70℃,浸泡后取出去除残存的戊二醛,再置于小分子多肽溶液中反应,其浓度为3wt%,取出洗净晾干,得到亲水柔性涤纶面料。实施例5一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为2%,氢氧化钠的浓度为9%,在浴比为1:30下,温度为69℃,时间为70min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:1.2:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在45℃下反应30min,然后升温至75℃反应5.5h,并调节ph值至4,得到表面接枝改性的涤纶面料;s4.柔性涤纶面料的制备:将上一步骤制备的涤纶面料浸泡浓度为22wt%戊二醛水溶液中,浸泡时间为45min,温度为65℃,浸泡后取出去除残存的戊二醛,再置于小分子多

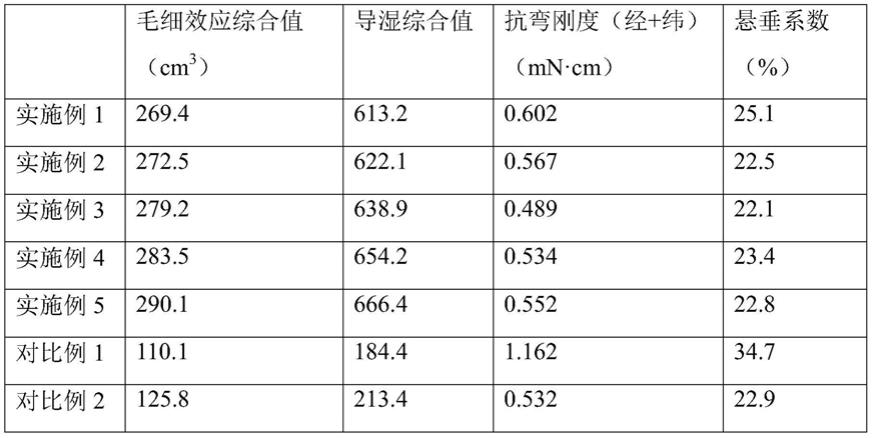

肽溶液中反应,其浓度为2.3wt%,取出洗净晾干,得到亲水柔性涤纶面料。对比例1一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为1.5%,氢氧化钠的浓度为7%,在浴比为1:25下,温度为65℃,时间为60min,进行涤纶面料的表面改性;s2.预反应液的制备:将聚乙烯醇酯、水、氨水、氨基硅烷偶联剂以一定比例混合,聚乙烯醇酯、硅烷偶联剂和水的比例为1:0.8:100,得到亲水改性预反应液;s3.涤纶面料的接枝改性:将步骤s1制备的涤纶面料先置于乙醇中浸泡再浸泡于预反应液中,先在42℃下反应30min,然后升温至74℃反应5h,并调节ph值至4,得到亲水柔性涤纶面料。对比例2一种改性接枝亲水柔性涤纶面料的制备方法,包括以下步骤:s1.涤纶纤维的碱胺改性:将涤纶面料置于乙二胺和氢氧化钠混合整理液中,整理液中乙二胺的浓度为2.5%,氢氧化钠的浓度为10%,在浴比为1:35下,温度为70℃,时间为90min,进行涤纶面料的表面改性;s2.亲水涤纶面料的制备:将上一步骤制备的涤纶面料置于小分子多肽溶液中反应,其浓度为3wt%,取出洗净晾干,得到亲水柔性涤纶面料。毛细效应测试:采用lfy

‑

215型织物毛细效应仪测试各试样的毛细效应综合值,试样宽度2.5cm,长度30cm,每组试样经纬向分别测试3块。在织物毛细效应仪中倒入3000ml的蒸馏水,将试样的一端夹持在试样架上,并在试样的另一端(下垂端)夹上张力夹(3g),使条带伸直,并保证试样的纵向中心线通过夹钳的中心线;调整夹钳的高度,使试样的一端刚好浸在液面上,从试样被润湿的瞬问开始计时,测试30min后液体在试样中的传导距离,求出每组试样经、纬向平均毛细效应值。测试条件为相对湿度(65

±

5)%,蒸馏水温度(20

±

3)℃;导湿综合值测试:将试样平铺在样品架上,使样品保持平整,测试部位悬空。在相对湿度(65

±

5)%、温度(20

±

3)℃的环境条件下,距试样上方10cm处一次性滴入40ul的蒸馏水,3min后测定液体在织物滴水面的横向最大扩散长度a和纵向最大扩散长度b,每组试样测试5次,取平均值,则导湿综合值z=0.5(s

×

v

×

10

‑1+v

×

g

×

10

‑3),其中导湿面积s=πab/4(cm2),导湿体积v=s

×

h(mm3),导湿量g=s

×

g

×

10

‑4(mg/cm2),h为织物厚度(mm),g为织物面密度;抗弯刚度:利用斜面法测试;悬垂系数在yg811织物悬垂性测定仪上测定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1