一种复合热熔胶网膜的制备方法与流程

一种复合热熔胶网膜的制备方法

1.技术领域:本发明属于热熔胶网膜领域,具体涉及一种复合热熔胶网膜的制备方法。

2.

背景技术:

热熔胶网膜是一种无纺布状的高分子热可塑性胶黏剂,随着市场竞争的加剧,各行业需要一种更为高效的复合粘结剂,来提升生产效率、提升产品品质,热熔胶网膜是热熔胶技术的革新产品。

3.目前在对热熔胶网膜进行制备过程中,由于各个聚合物的官能团性质不一,高分子量之间存在粘性差异性,且活动性差,相互之前存在不相容的情况,使得制得的热熔胶网膜存在粘结强度不高的缺陷,热熔胶分子在喷射至特氟龙网带时,由于喷丝嘴结构的局限性,无法实现对高粘度热熔胶液的超细纤维化喷射成型,只能适合中低粘度热熔胶液的喷射成型,因此对复合热熔胶网膜的粘结强度带来一定限制,同时无法实现超细纤维化喷射成型,使制得的热熔胶网膜的弹性及平整度差。

4.

技术实现要素:

本发明的目的是为了克服以上的不足,提供一种复合热熔胶网膜的制备方法,通过对各个成分的选取以及在专用的热熔胶喷射装置的高压超细纤维化喷射成型下,提高了复合热熔胶网膜的弹性及平整度,提高其粘结强度。

5.发明的目的通过以下技术方案来实现:一种复合热熔胶网膜的制备方法,具体步骤包括如下:s1、按重量份数计,选取70

‑

80份的聚乙烯

‑

醋酸乙烯酯、8

‑

10份的萜烯树脂、5

‑

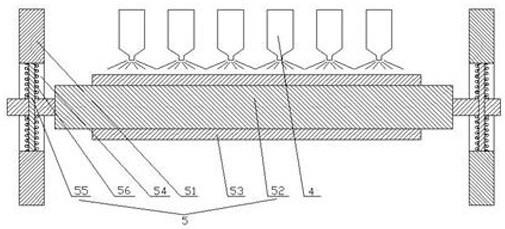

8份的石蜡、2

‑

3份的成核剂、2

‑

3份的抗氧化剂、1

‑

2份的无机填料、1

‑

2份增容剂、1

‑

2份扩链剂;s2、将步骤s1中的聚乙烯

‑

醋酸乙烯酯与萜烯树脂在60℃

‑

80℃的温度下搅拌混合得预聚物,再将步骤s1中石蜡、成核剂、抗氧化剂、无极填料、增容剂以及扩链剂加入预聚物内进行搅拌混合,抽真空脱出气泡,初步形成复合热熔胶液a,再将复合热熔胶液a倒入已经预热的模具内,在100℃

‑

120℃的温度下进行熟化,形成复合热熔胶液b;s3、步骤s2中的复合热熔胶液b通过热熔胶喷射装置撞击喷射在特氟龙网带上形成超细纤维网膜层,特氟龙网带的下端具有对特氟龙网带上的超细纤维网膜层进行抽风冷却的抽风机,所述特氟龙网带在受到复合热熔胶液b向下的冲击力以及抽风机的压力而发生上下振动,从而实现对超细纤维网膜层内部分子均匀化重组;s4、对步骤s中形成的超细纤维网膜层经过水雾喷淋,烘箱烘干后收卷,制得复合热熔胶网膜。

6.本发明的进一步改进在于:热熔胶喷射装置包括多个传输辊以及置于任一传输辊正上方的喷丝嘴组件,特氟龙网带包覆在多个传输辊上进行传输,置于喷丝嘴组件正下方的传输辊通过振动组可实现上下缓冲式振动,置于喷丝嘴组件正下方的传输辊高于其它传输辊。

7.本发明的进一步改进在于:振动组包括支架、轴杆以及套设在轴杆外部的转动辊,轴杆的两端贯穿支架,支架上具有容轴杆的侧端贯穿的穿孔,贯穿轴杆的侧端具有固定轴,

固定轴固定设置在穿孔内,且固定轴位于轴杆的上下方位置均套设有第一弹簧,第一弹簧的一端与穿孔的内壁固定连接,第一弹簧的另一端与轴杆的侧端固定连接,轴杆在受到外部冲击力作用而随着第一弹簧的缓冲在穿孔内上下方向振动。

8.本发明的进一步改进在于:喷丝嘴组件包括多个置于传输辊正上方的多个喷丝嘴,多个喷丝嘴沿着传输辊的延伸方向分布,喷丝嘴内具有热熔胶进口流道以及热熔胶出口流道,还具有上顶杆以及下顶针,上顶杆与下顶针之间通过缓冲连接组实现包覆式缓冲连接,下顶针的下端竖向伸入至热熔胶出口流道的出口位置,上顶杆的上端通过压电制动器实现对下顶针的高压撞击,使热熔胶出口流道出口处的熔融状态的复合热熔胶液b因受到瞬间高压而从喷丝嘴的尖端喷射而出,热熔胶出口流道的外壁具有预热管,热熔胶出口流道的外壁具有加热管。

9.本发明的进一步改进在于:预热管的温度恒温控制在80

‑

90℃,加热管的温度恒温控制在100

‑

110℃。

10.本发明的进一步改进在于:缓冲连接组包括置于下顶针上端的凸块以及置于上顶杆下端的卡块,卡块内具有容凸块嵌入的空腔,空腔的高度大于凸块的高度,喷丝嘴内具有对上顶杆、下顶针连接处提供空间的活动腔室,卡块包覆在凸块的外部并置于活动腔室内,卡块与活动腔室的底部之间具有第二弹簧,第二弹簧套设在下顶针的外部,上顶杆的外部套设有第三弹簧,第三弹簧置于上顶杆的上端与活动腔室的上端之间,活动腔室与热熔胶出口流道连通,凸块的外侧壁具有凸筋,空腔的内壁具有容凸筋嵌入并上下滑动的限位槽。

11.本发明的进一步改进在于:空腔内壁置于凸块正上方的位置具有圆弧状凸起,圆弧状凸起的开口背向凸块设置,空腔内壁具有橡胶缓冲层。

12.本发明的进一步改进在于:热熔胶出口流道包括依次上下连接的上纵向部、中纵向部以及下锥体部,上纵向部、中纵向部以及下锥体部为一体式成型结构,且上纵向部的宽度大于中纵向部,热熔胶进口流道的出口端与中纵向部连接。

13.本发明的进一步改进在于:上纵向部的内侧底部具有密封垫,密封垫上方具有填料,活动腔室的底部具有填料压板,填料压板将填料压紧在上纵向部的内壁。

14.本发明与现有技术相比具有以下优点:1、本发明中选取的石蜡,有较低的表面张力,提高了聚乙烯

‑

醋酸乙烯酯的结晶度,相对提高了多个聚合物之间的相容性,从而提高其弹性,其中填料的设置,提高了热熔胶液的耐热性,降低热收缩性,通过控制热熔胶的流动性来防止热熔胶液的自粘,既避免了热熔胶液的自粘,又保证了聚合物之间的相容性,为后续的热熔胶液喷射提供基础。

15.2、本发明采用专用的热熔胶喷射装置,实现对热熔胶液的高速超细纤维化喷射成型,在热熔胶液微滴分子高速高压撞击特氟龙网带,对特氟龙网带以及置于喷丝嘴组件正下方的传输辊产生一定向下的冲击力,并在抽风机的吸力作用下,使该传输辊产生一定振动,使热熔胶喷射分子与特氟龙网带更加紧密贴合,提高复合热熔胶网膜的平整度,同时一定的振动使热熔胶喷射分子在重力作用以及冲击力作用下快速分散重组,使热熔胶网膜的粘结强度提高;抽风机既起到对传输辊进行上下振动的作用,又对喷射后的热熔胶分子进行快速冷却,实现快速冷却成型。

16.3、本发明中的喷丝嘴组件中的压电制动器作为动力源输出一定的力和冲击速度,作用在上顶杆上,上顶杆将力和冲击速度作用于下顶针,受到高压冲击后的下顶针高速撞

击喷丝嘴使喷丝嘴内熔融状态下的热熔胶液喷射而出,通过上顶杆与下顶针之间的二次撞击实现对热熔胶液的高撞击速度以及小运动位移,实现喷射小体积化,从而可以达到更高粘度的喷射,从而提高复合热熔胶网膜的粘结强度。

17.4、本发明中的上顶杆与下顶针的连接处采用缓冲连接组实现包覆式缓冲连接,通过第二弹簧以及第三弹簧的设置,实现上顶杆、下顶针的快速回弹,下顶针上端的凸块卡设在上顶杆下端卡块的空腔内,并通过凸筋与限位槽的配合,避免下顶针在受到上顶杆由上至下的高速冲击下时发生下顶针圆周转动或摆动的现象,由于热熔胶液喷胶的超细纤维化,微小的转动或摆动即影响复合热熔胶网膜的品质。

18.附图说明:图1为本发明中特氟龙网带与热熔胶喷射装置的连接示意图。

19.图2为本发明中振动组与传输辊的结构示意图。

20.图3为本发明中喷丝嘴组件的结构示意图。

21.图中标号:1

‑

特氟龙网带、2

‑

抽风机、3

‑

传输辊、4

‑

喷丝嘴组件、5

‑

振动组;41

‑

喷丝嘴、42

‑

热熔胶出口流道、43

‑

热熔胶进口流道、44

‑

上顶杆、45

‑

下顶针、46

‑

缓冲连接组、47

‑

压电制动器、48

‑

预热管、49

‑

加热管;421

‑

上纵向部、422

‑

中纵向部、423

‑

下锥体部、424

‑

密封垫、425

‑

填料、426

‑

填料压板;461

‑

凸块、462

‑

卡块、463

‑

空腔、464

‑

活动腔室、465

‑

第二弹簧、466

‑

第三弹簧、467

‑

凸筋、468

‑

限位槽、469

‑

圆弧状凸起、4610

‑

橡胶缓冲层;51

‑

支架、52

‑

轴杆、53

‑

转动辊、54

‑

穿孔、55

‑

固定轴、56

‑

第一弹簧。

22.具体实施方式:为了加深对本发明的理解,下面将结合实施例和附图对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

23.在本发明的描述中,需要理解的是,术语指示方位或位置关系,如为基于附图所示的方位或位置关系,仅为了便于描述本发明和简化描述,而不是指示或暗示所指的结构或单元必须具有特定的方位,因此不能理解为对本发明的限制。

24.在本发明中,除另有明确规定和限定,如有

ꢀ“

连接”“设有”“具有”等术语应作广义去理解,例如可以是固定连接,可以是拆卸式连接,或一体式连接,可以说机械连接,也可以是直接相连,可以通过中间媒介相连,对于本领域技术人员而言,可以根据具体情况理解上述术语在本发明中的基本含义。

25.本发明一种复合热熔胶网膜的制备方法,具体步骤包括如下:s1、按重量份数计,选取70

‑

80份的聚乙烯

‑

醋酸乙烯酯、8

‑

10份的萜烯树脂、5

‑

8份的石蜡、2

‑

3份的成核剂、2

‑

3份的抗氧化剂、1

‑

2份的无机填料、1

‑

2份增容剂、1

‑

2份扩链剂;s2、将步骤s1中的聚乙烯

‑

醋酸乙烯酯与萜烯树脂在60℃

‑

80℃的温度下搅拌混合得预聚物,再将步骤s1中石蜡、成核剂、抗氧化剂、无极填料、增容剂以及扩链剂加入预聚物内进行搅拌混合,抽真空脱出气泡,初步形成复合热熔胶液a,再将复合热熔胶液a倒入已经预热的模具内,在100℃

‑

120℃的温度下进行熟化,形成复合热熔胶液b;s3、如图1所示,步骤s2中的复合热熔胶液b通过热熔胶喷射装置撞击喷射在特氟

龙网带1上形成超细纤维网膜层,特氟龙网带1的下端具有对特氟龙网带1上的超细纤维网膜层进行抽风冷却的抽风机2,特氟龙网带1在受到复合热熔胶液b向下的冲击力以及抽风机2的压力而发生上下振动,从而实现对超细纤维网膜层内部分子均匀化重组;s4、对步骤s中形成的超细纤维网膜层经过水雾喷淋,烘箱烘干后收卷,制得复合热熔胶网膜。

26.进一步的,热熔胶喷射装置包括多个传输辊3以及置于任一传输辊3正上方的喷丝嘴组件4,特氟龙网带1包覆在多个传输辊3上进行传输,置于喷丝嘴组件4正下方的传输辊3通过振动组5可实现上下缓冲式振动,置于喷丝嘴组件4正下方的传输辊3高于其它传输辊3。

27.进一步的,如图2所示,振动组5包括支架51、轴杆52以及套设在轴杆52外部的转动辊53,轴杆52的两端贯穿支架51,支架51上具有容轴杆52的侧端贯穿的穿孔54,贯穿轴杆52的侧端具有固定轴55,固定轴55固定设置在穿孔54内,且固定轴55位于轴杆52的上下方位置均套设有第一弹簧56,第一弹簧56的一端与穿孔54的内壁固定连接,第一弹簧56的另一端与轴杆52的侧端固定连接,轴杆52在受到外部冲击力作用而随着第一弹簧56的缓冲在穿孔54内上下方向振动。

28.本发明中选取的石蜡,有较低的表面张力,提高了聚乙烯

‑

醋酸乙烯酯的结晶度,相对提高了多个聚合物之间的相容性,从而提高其弹性,其中填料的设置,提高了热熔胶液的耐热性,降低热收缩性,通过控制热熔胶的流动性来防止热熔胶液的自粘,既避免了热熔胶液的自粘,又保证了聚合物之间的相容性,为后续的热熔胶液喷射提供基础。

29.其次,本发明采用专用的热熔胶喷射装置,实现对热熔胶液的高速超细纤维化喷射成型,在热熔胶液微滴分子高速高压撞击特氟龙网带1,对特氟龙网带1以及置于喷丝嘴组件4正下方的传输辊3产生一定向下的冲击力,并在抽风机2的吸力作用下,使该传输辊3产生一定振动,使热熔胶喷射分子与特氟龙网带1更加紧密贴合,提高复合热熔胶网膜的平整度,同时一定的振动使热熔胶喷射分子在重力作用以及冲击力作用下快速分散重组,使热熔胶网膜的粘结强度提高;抽风机既起到对传输辊进行上下振动的作用,又对喷射后的热熔胶分子进行快速冷却,实现快速冷却成型。

30.进一步的,如图3所示,喷丝嘴组件4包括多个置于传输辊3正上方的多个喷丝嘴41,多个喷丝嘴41沿着传输辊3的延伸方向分布,喷丝嘴41内具有热熔胶进口流道43以及热熔胶出口流道42,还具有上顶杆44以及下顶针45,上顶杆44与下顶针45之间通过缓冲连接组46实现包覆式缓冲连接,下顶针45的下端竖向伸入至热熔胶出口流道42的出口位置,上顶杆44的上端通过压电制动器47实现对下顶针45的高压撞击,使热熔胶出口流道42出口处的熔融状态的复合热熔胶液b因受到瞬间高压而从喷丝嘴41的尖端喷射而出,热熔胶出口流道42的外壁具有预热管48,热熔胶出口流道42的外壁具有加热管49。

31.进一步的,预热管48的温度恒温控制在80

‑

90℃,加热管49的温度恒温控制在100

‑

110℃。

32.本发明中的喷丝嘴组件4中的压电制动器47作为动力源输出一定的力和冲击速度,作用在上顶杆44上,上顶杆44将力和冲击速度作用于下顶针,受到高压冲击后的下顶针45高速撞击喷丝嘴41使喷丝嘴41内熔融状态下的热熔胶液喷射而出,通过上顶杆44与下顶针45之间的二次撞击实现对热熔胶液的高撞击速度以及小运动位移,实现喷射小体积化,

从而可以达到更高粘度的喷射,从而提高复合热熔胶网膜的粘结强度。

33.进一步的,缓冲连接组46包括置于下顶针45上端的凸块461以及置于上顶杆44下端的卡块462,卡块462内具有容凸块461嵌入的空腔463,空腔463的高度大于凸块461的高度,喷丝嘴41内具有对上顶杆44、下顶针45连接处提供空间的活动腔室464,卡块462包覆在凸块461的外部并置于活动腔室464内,卡块462与活动腔室464的底部之间具有第二弹簧465,第二弹簧465套设在下顶针45的外部,上顶杆44的外部套设有第三弹簧466,第三弹簧466置于上顶杆44的上端与活动腔室464的上端之间,活动腔室464与热熔胶出口流道42连通,凸块461的外侧壁具有凸筋467,空腔463的内壁具有容凸筋467嵌入并上下滑动的限位槽468。

34.本发明中的上顶杆44与下顶针45的连接处采用缓冲连接组46实现包覆式缓冲连接,通过第二弹簧465以及第三弹簧466的设置,实现上顶杆44、下顶针45的快速回弹,下顶针45上端的凸块461卡设在上顶杆44下端卡块462的空腔463内,并通过凸筋467与限位槽468的配合,避免下顶针45在受到上顶杆44由上至下的高速冲击下时发生下顶针45圆周转动或摆动的现象,由于热熔胶液喷胶的超细纤维化,微小的转动或摆动即影响复合热熔胶网膜的品质。

35.进一步的,空腔463内壁置于凸块461正上方的位置具有圆弧状凸起469,圆弧状凸起469的开口背向凸块461设置,空腔463内壁具有橡胶缓冲层4610,圆弧状凸起469的设置实现了卡块462对下顶针45上端的凸块461的中间位置的集中冲击,从而保证由上至下的高速冲击,橡胶缓冲层4610的设置起到对两者接触缓冲保护的作用,避免磨损。

36.进一步的,热熔胶出口流道42包括依次上下连接的上纵向部421、中纵向部422以及下锥体部423,上纵向部421、中纵向部422以及下锥体部423为一体式成型结构,且上纵向部421的宽度大于中纵向部422,热熔胶进口流道43的出口端与中纵向部422连接。

37.进一步的,上纵向部421的内侧底部具有密封垫424,密封垫424上方具有填料425,活动腔室464的底部具有填料压板426,填料压板426将填料425压紧在上纵向部421的内壁。

38.由于下顶针45由上至下浸在热熔胶液内,下顶针45在上下高速位移过程中,出现热熔胶液爬杆的现象,使热熔胶液出现渗漏溢胶的现象,同时溢出的热熔胶液对下顶针45的上下位移产生较大的阻力,从而影响热熔胶液的高速纤维化喷射,本技术中,在热熔胶出口流道42与活动腔室464之间设置密封垫424、填料425以及填料压板426,有效起到防漏密封的作用,防止热熔胶液上溢。

39.本发明中未全部公开的内容为本领域技术人员公知的现有常识,本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1