一种用于预防牛仔布产生落布折的方法与流程

1.本发明涉及织物后整理技术领域,主要涉及一种用于预防牛仔布产生落布折的方法。

背景技术:

2.牛仔布从进入日常服饰面料生产开始,就向技术人员提出了许多亟待解决的技术性问题。加上机器的普遍使用,在减少了工人成本的同时,也因机器的受限而出现一些新问题。牛仔布在进入后整理工艺的预缩处理过程中主要以层状堆叠的方式进行堆叠存放,随着牛仔布堆叠重量的增加,在重力作用下中下层的布边会出现折痕,简称“落布折”。其中,主要出现落布折的工序是预缩处理工序。这种折痕的出现会使布料在现有的后整理工艺中因操作不当、机器受限等状况而出现缩水率增大、出现洗水痕等问题。而采用卷绕筒对布料进行卷绕虽然会降低“落布折”的出现概率,但卷绕后的布料在进入后整理前需要重新进行放卷才可进入后整理工序,且不方便取样人员对样布进行取样调查,导致在时间及机器成本上有所增加,生产效率会大大降低,不符合实际生产需求。

3.对于制成的牛仔服装需要经过洗水工序处理,使其具有千变万化的牛仔复古仿旧的风格。一般牛仔服装需要经过洗水工序处理,并经过酵素漂、氯漂等漂白工艺,实现独特的牛仔风格。在洗水处理过程中会采用烧碱处理,褪去织物的浆料,另外,牛仔面料也会采用退浆酶处理使面料方便后道加工。退浆处理所产生的废水,一般会直接排放到污水处理厂进行灭活处理,不会对其回收循环利用。

4.现有技术中还没有出现利用牛仔面料退浆时或牛仔服装经过洗水工序过程所产生的废水解决落布折的问题的技术方案。因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种用于预防牛仔布产生落布折的方法,旨在解决现有牛仔布生产过程中产生落布折的问题。

6.本发明的技术方案如下:一种用于预防牛仔布产生落布折的方法,其中,包括以下步骤:(1)对废水进行过滤;(2)用废水对牛仔面料进行喷淋处理;(3)对牛仔面料进行高温蒸汽处理,压力值控制在3

‑

6个大气压,泄压;(4)对牛仔面料进行预缩处理;(5)对牛仔面料进行烘干处理。

7.所述的用于预防牛仔布产生落布折的方法,其中, 所述过滤步骤中采用孔径为30~300nm的陶瓷膜进行过滤。

8.所述的用于预防牛仔布产生落布折的方法,其中,喷淋处理的时间为30

‑

100s;所述废水为牛仔面料退浆处理后的废水或牛仔服装经过洗水处理后的废水。

9.所述的用于预防牛仔布产生落布折的方法,其中,所述废水为采用牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水的混合液,牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水的混合重量比为1:2。

10.所述的用于预防牛仔布产生落布折的方法,其中,所述高温蒸汽处理的过程中,高温蒸汽处理时间为1

‑

2min,温度为130℃~180℃。

11.所述的用于预防牛仔布产生落布折的方法,其中,所述高温蒸汽处理的过程中,在产生蒸汽的水中缓慢加入纤维软化降解剂,加入量为整个溶液体系体积的1~2%。

12.所述的用于预防牛仔布产生落布折的方法,其中,所述纤维软化降解剂,按重量百分比计,由以下原料组成:异辛醇聚氧乙烯醚磷酸酯20%~30%,十二烷基二甲基羟丙基磷酸脂甜菜碱30%~45%,助剂2%~4%,其余为水。

13.所述的用于预防牛仔布产生落布折的方法,其中,所述纤维软化降解剂的制备过程为:将助剂与水混合,得到混合液体;在混合液体中加入异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱,混合均匀,在40

‑

50℃下以80

‑

300r/min的速度进行搅拌6

‑

12min。

14.所述的用于预防牛仔布产生落布折的方法,其中,所述预缩处理过程,采用预缩机进行预缩处理,车速为15

‑

25m/min,橡胶毯压缩程度为17

‑

19%,橡胶毯温度为120

‑

140℃,毛毯烘筒温度为120

‑

140℃。

15.所述的用于预防牛仔布产生落布折的方法,其中,所述用于预防牛仔布产生落布折的方法设置在退浆工序和定型工序之间,或定型工序和预缩工序之间。

16.有益效果:本发明所提供的用于预防牛仔布产生落布折的方法,是在退浆和预缩两个工序之间增加设置的,利用牛仔面料进行退浆处理产生的废水或牛仔服装经过洗水工序所产生的废水,对面料进行软化处理,有效解决牛仔面料在加工时出现落布折的问题;并且充分利用牛仔面料进行退浆处理或牛仔服装经过洗水工序处理后的废水,从而有效利用资源,节约生产成本。

具体实施方式

17.本发明提供一种用于预防牛仔布产生落布折的方法,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,本发明提供了的各种特定的工艺和材料的例子,但是本领域普通技术人员可以意识到其他工艺的应用和/或其他材料的使用。

18.本发明所提供的一种用于预防牛仔布产生落布折的方法,利用牛仔面料进行退浆处理产生的废水或牛仔服装经过洗水工序所产生的废水,结合其他步骤,对牛仔面料进行软化处理,能有效解决、预防牛仔面料在加工时出现落布折的问题,并且充分利用废水,从而有效利用资源,节约生产成本。

19.传统无弹性牛仔布的后整理工艺一般依次包括烧毛、退浆、定型3道工序。传统弹性牛仔布的后整理工艺一般依次包括烧毛、退浆、定型、预缩4道工序。

20.为了解决和预防落布折的问题,本发明所提供的用于预防牛仔布产生落布折的方

法,是在退浆和预缩两个工序之间增加设置的,即,所述用于预防牛仔布产生落布折的方法可以设置在退浆工序和定型工序之间,或定型工序和预缩工序之间。

21.具体地,所述用于预防牛仔布产生落布折的方法,包括以下步骤:(1)对废水进行过滤,除去废水中的杂质。

22.所述废水可以为牛仔面料退浆处理后的废水或牛仔服装经过洗水处理后的废水。

23.所述过滤步骤,是采用孔径为30~300nm的陶瓷膜进行过滤,主要去除废屑、纤维毛羽等杂质。

24.(2)用废水对牛仔面料进行喷淋处理,喷淋处理的时间为30

‑

100s。

25.在喷淋此过程中,所述废水优选为采用牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水的混合液,牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水的混合重量比优选为1:2。

26.牛仔面料退浆处理后的废水一般含有退浆酶,牛仔服装经过洗水处理后的废水一般含有次氯酸钠、氢氧化钠。因为牛仔面料经过退浆处理,面料上的浆料经过退浆酶处理后能够除去一部分浆料,使面料能够方便后道工序加工。采用1:2的混合比例,利用废水中的退浆酶进一步去除面料上的浆料,同时采用比例较高的牛仔服装废水,能够进一步对面料进行退浆及其氧化处理,并作用于纤维,使纤维发生不同程度的变化,即实现软化。

27.由于混合液体中含有的退浆酶、氢氧化钠、次氯酸钠能够除去纱线表面的浆料,还能作用于纱线中纤维,除去纤维中的蜡质、果胶等杂质,同时在次氯酸钠的作用下,可在一定程度上作用于纤维,能够破坏纤维的结构,使得纤维在一定程度上发生软化。

28.(3)对牛仔面料进行高温蒸汽处理,压力值控制在3

‑

6个大气压,处理时间为1

‑

2min后,泄压。

29.在高温蒸汽处理时,温度一般在130℃~180℃,使用蒸汽处理,使纤维进一步充分浸润,纤维吸水溶胀并且均匀,里层纤维在润滑的作用下以及表层和中层纤维的压力下,里层纤维之间发生相互转移并抱和紧密,纤维的应力减少,使得纱线里层更加紧密。通过泄压处理,将压力释放,面料中的纤维在瞬间泄压的情况下,纤维的结构发生变化,其结晶区降低,从而纤维进一步软化,同时面料中纤维之间的摩擦系数小,纤维之间容易发生滑动。经过此处理步骤,可以使得面料纱线的外层纤维软化,而纱线的内层纤维抱紧,使其外软内刚,更好地解决和预防落布折的问题。内部纤维抱合紧密使纤维间的应力减少,而外部柔软的纱线,在外力的作用下可减缓应力对纱线的冲击,保护纱线不受损害,并使得处理后织物有一定的抗弯刚度,更加有效地解决出现落布折的问题。

30.更为优选地,在所述高温蒸汽处理的过程中,通入纤维软化降解剂,加入量为整个溶液体系体积的1~2%。纤维软化降解剂通过计量泵在产生蒸汽的水中缓慢加入纤维软化降解剂,并通过搅拌使其混合均匀后,再对面料进行高温蒸汽处理。

31.更为优选地,所述纤维软化降解剂,包括异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱、助剂和水。

32.磷酸酯类甜菜碱表面活性剂为两性表面活性剂,不仅具有优良的润湿性、乳化分散性、抗静电性、还具有表面张力低,起泡性能优良等特点。异辛醇聚氧乙烯醚磷酸酯是一种新型的阴离子表面活性剂,兼有非离子、阴离子表面活性剂的特性。因此它具有优良的润湿、渗透、乳化、分散性和耐热耐碱性能,与两性离子表面活性剂有很好的配伍性。将十二烷

基二甲基羟丙基磷酸酯甜菜碱表面活性剂与异辛醇聚氧乙烯醚磷酸酯配合使用,两者产生的协同效应可使该复配体系的表面活性性能、乳化分散性能及耐碱性能更加优良。

33.由于协同效应产生的概率随着两种表面活性剂分子间相互作用力的增加而增大。甜菜碱两性型与非离子型间的相互作用力相对较弱,可添加少量的阳离子型表面活性剂来增强复配体系中的相互作用力,来达到更好的复配效果。故助剂可选用为季铵盐型阳离子表面活性剂,如十六烷基三甲基溴化铵表面活性剂。其既可溶于酸性溶液,又可溶于碱性溶液,且与其他类型的表面活性剂相容性好,可用作合成纤维、天然纤维的柔软剂。

34.进一步地,所述纤维软化降解剂,按重量百分比计,由以下原料组成:异辛醇聚氧乙烯醚磷酸酯20%~30%,十二烷基二甲基羟丙基磷酸脂甜菜碱30%~45%,助剂2%~4%,其余为水。

35.所述纤维软化降解剂的制备过程可以为:1.首先将助剂与清水混合,并慢慢搅拌,得到混合液体;2.在混合液体中加入异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱,将所述组分按比例均匀混合后,在40

‑

50℃下以80

‑

300r/min的速度进行搅拌6

‑

12min后制得纤维软化降解剂。

36.加入上述物质混合得到纤维软化降解剂,能够作用于纤维,破坏纤维的分子结构,使纤维中的部分分子键断裂,同时纤维的结晶度降低,从而实现纤维进一步软化,在一定程度上提高纤维的抗弯性能,同时纤维之间的摩擦系数降低,在较小的作用力下容易滑动,消除纤维的应力,方便纤维在后续预缩工序的加工过程中软化处理更加充分。而且,通过蒸汽可以使纤维软化降解剂能够均匀地喷洒在牛仔面料中。

37.(4)对牛仔面料进行预缩处理。

38.所述预缩处理过程,可以采用预缩机进行预缩处理,车速为15

‑

25m/min,橡胶毯压缩程度为17

‑

19%,橡胶毯温度为120

‑

140℃,毛毯烘筒温度为120

‑

140℃。通过上述的预缩处理方法,面料在加热预缩处理时,纤维之间在压缩的作用下,结合纤维之间易滑动,使得纱线中的中层和外层纤维之间较易发生转移,在外力的作用面料下,纤维之间抱和紧密,同时纤维结构发生变化及软化,使其能够更好的收缩处理,使得处理后织物尺寸稳定并具有一定的抗弯刚度,更加有效地解决出现落布折的问题。

39.以下通过具体实施例对本发明做进一步说明。

40.实施例1(双废水,有纤维素降解剂)对牛仔布进行以下处理:烧毛

‑

退浆

‑

定型

‑

预防牛仔布产生落布折的处理

‑

预缩。具体地,每个工序的工艺参数如下。

41.烧毛:正面烧毛处理的条件为:火焰温度为700℃,烧毛机的车速为70m/min。退浆:对面料进行退浆处理,在退浆槽中加入退浆酶和渗透剂,使其混合成溶液,其中,退浆酶的浓度为12g/l,渗透剂的浓度为5g/l;退浆机车速为70m/min;轧酶浆槽的温度为65℃,洗水槽的温度为50℃,烘筒的温度110℃,轧车的压力为0.3mpa,落布设备的湿度为5%。

42.定型:定型处理温度为170℃,车速为30m/min,烘干温度为120℃。

43.预防牛仔布产生落布折的处理过程:(1)将牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水采用孔径为200nm的陶瓷膜进行过滤;

(2)将牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水按照重量比1:2进行混合后,用废水对牛仔面料进行喷淋处理,喷淋处理的时间为60s;(3)纤维软化降解剂的制备:所述纤维软化降解剂,按重量百分比计,由以下原料组成:异辛醇聚氧乙烯醚磷酸酯25%,十二烷基二甲基羟丙基磷酸脂甜菜碱38%,十六烷基三甲基溴化铵3%,其余为水;首先将十六烷基三甲基溴化铵与清水混合,并慢慢搅拌,得到混合液体,再在混合液体中加入异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱,将所述组分按比例均匀混合后,在45℃下以200r/min的速度进行搅拌8min后制得纤维软化降解剂;纤维软化降解剂通过计量泵在产生蒸汽的水中缓慢加入纤维软化降解剂,加入量为整个溶液体系体积的1.5%,并通过搅拌使其混合均匀后,再对牛仔面料进行高温蒸汽处理,压力值控制在5个大气压,温度在150℃之间,处理时间为1.5min后,泄压;(4)对牛仔面料进行预缩处理:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

44.预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为120℃。

45.实施例2(双废水,无纤维素降解剂)对牛仔布进行以下处理:烧毛

‑

退浆

‑

定型

‑

预防牛仔布产生落布折的处理

‑

预缩。具体地,每个工序的工艺参数如下。

46.烧毛:正面烧毛处理的条件为:火焰温度为700℃,烧毛机的车速为70m/min。

47.退浆:对面料进行退浆处理,在退浆槽中加入退浆酶和渗透剂,使其混合成溶液,其中,退浆酶的浓度为12g/l,渗透剂的浓度为5g/l;退浆机车速为70m/min;,轧酶浆槽的温度为65℃,洗水槽的温度为50℃,烘筒的温度110℃,轧车的压力为0.3mpa,落布设备的湿度为5%。

48.定型:定型处理温度为170℃,车速为30m/min,烘干温度为120℃。

49.预防牛仔布产生落布折的处理过程:(1)将牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水采用孔径为200nm的陶瓷膜进行过滤;(2)将牛仔面料退浆处理后的废水和牛仔服装经过洗水处理后的废水按照重量比1:2进行混合后,用废水对牛仔面料进行喷淋处理,喷淋处理的时间为60s;(3)对牛仔面料进行高温蒸汽处理,压力值控制在5个大气压,温度在150℃之间,处理时间为1.5min后,泄压;(4)对牛仔面料进行预缩处理:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

50.预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为120℃。

51.实施例3(单一废水,有纤维素降解剂)对牛仔布进行以下处理:烧毛

‑

退浆

‑

定型

‑

预防牛仔布产生落布折的处理

‑

预缩。具体地,每个工序的工艺参数如下。

52.烧毛:正面烧毛处理的条件为:火焰温度为700℃,烧毛机的车速为70m/min。退浆:对面料进行退浆处理,在退浆槽中加入退浆酶和渗透剂,使其混合成溶液,其中,退浆酶的浓度为12g/l,渗透剂的浓度为5g/l;退浆机车速为70m/min;,轧酶浆槽的温度为65℃,洗水槽的温度为50℃,烘筒的温度110℃,轧车的压力为0.3mpa,落布设备的湿度为5%。

53.定型:定型处理温度为170℃,车速为30m/min,烘干温度为120℃。

54.预防牛仔布产生落布折的处理过程:(1)将牛仔面料退浆处理后的废水采用孔径为200nm的陶瓷膜进行过滤;(2)将牛仔面料退浆处理后的废水按照重量比1:2进行混合后,用废水对牛仔面料进行喷淋处理,喷淋处理的时间为60s;(3)纤维软化降解剂的制备:所述纤维软化降解剂,按重量百分比计,由以下原料组成:异辛醇聚氧乙烯醚磷酸酯25%,十二烷基二甲基羟丙基磷酸脂甜菜碱38%,十六烷基三甲基溴化铵3%,其余为水;首先将十六烷基三甲基溴化铵与清水混合,并慢慢搅拌,得到混合液体,再在混合液体中加入异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱,将所述组分按比例均匀混合后,在45℃下以200r/min的速度进行搅拌8min后制得纤维软化降解剂;纤维软化降解剂通过计量泵在产生蒸汽的水中缓慢加入纤维软化降解剂,加入量为整个溶液体系体积的1.5%,并通过搅拌使其混合均匀后,再对牛仔面料进行高温蒸汽处理,压力值控制在5个大气压,温度在150℃之间,处理时间为1.5min后,泄压;(4)对牛仔面料进行预缩处理:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

55.预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为120℃。

56.实施例4(单一废水,有纤维素降解剂)对牛仔布进行以下处理:烧毛

‑

退浆

‑

定型

‑

预防牛仔布产生落布折的处理

‑

预缩。具体地,每个工序的工艺参数如下。

57.烧毛:正面烧毛处理的条件为:火焰温度为700℃,烧毛机的车速为70m/min。退浆:对面料进行退浆处理,在退浆槽中加入退浆酶和渗透剂,使其混合成溶液,其中,退浆酶的浓度为12g/l,渗透剂的浓度为5g/l;退浆机车速为70m/min;轧酶浆槽的温度为65℃,洗水槽的温度为50℃,烘筒的温度110℃,轧车的压力为0.3mpa,落布设备的湿度为5%。

58.定型:定型处理温度为170℃,车速为30m/min,烘干温度为120℃。

59.预防牛仔布产生落布折的处理过程:(1)将牛仔服装经过洗水处理后的废水采用孔径为200nm的陶瓷膜进行过滤;(2)将牛仔服装经过洗水处理后的废水对牛仔面料进行喷淋处理,喷淋处理的时间为60s;(3)纤维软化降解剂的制备:所述纤维软化降解剂,按重量百分比计,由以下原料组成:

异辛醇聚氧乙烯醚磷酸酯25%,十二烷基二甲基羟丙基磷酸脂甜菜碱38%,十六烷基三甲基溴化铵3%,其余为水;首先将助剂与清水混合,并慢慢搅拌,得到混合液体,再在混合液体中加入异辛醇聚氧乙烯醚磷酸酯、十二烷基二甲基羟丙基磷酸脂甜菜碱,将所述组分按比例均匀混合后,在45℃下以200r/min的速度进行搅拌8min后制得纤维软化降解剂;纤维软化降解剂通过计量泵在产生蒸汽的水中缓慢加入纤维软化降解剂,加入量为整个溶液体系体积的1.5%,并通过搅拌使其混合均匀后,再对牛仔面料进行高温蒸汽处理,压力值控制在5个大气压,温度在150℃之间,处理时间为1.5min后,泄压;(4)对牛仔面料进行预缩处理:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为130℃。

60.预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为120℃。

61.对照例对牛仔布进行以下处理:烧毛

‑

退浆

‑

定型

‑

预缩。具体地,每个工序的工艺参数如下。

62.烧毛:正面烧毛处理的条件为:火焰温度为700℃,烧毛机的车速为70m/min。退浆:对面料进行退浆处理,在退浆槽中加入退浆酶和渗透剂,使其混合成溶液,其中,退浆酶的浓度为12g/l,渗透剂的浓度为5g/l;退浆机车速为70m/min;,轧酶浆槽的温度为65℃,洗水槽的温度为50℃,烘筒的温度110℃,轧车的压力为0.3mpa,落布设备的湿度为5%。

63.定型:定型处理温度为170℃,车速为30m/min,烘干温度为120℃。预缩:采用预缩机进行预缩处理,车速为20m/min,橡胶毯压缩程度为18%,橡胶毯温度为130℃,毛毯烘筒温度为120℃。

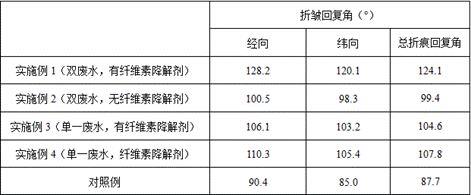

64.实施例1

‑

4、对照例中采用的是相同的牛仔面料,对实施例1

‑

4、对照例制备得到的牛仔面料进行性能检测,检测结果如下表1所示。

65.根据国家标准(gb/t 3819—1997纺织品 织物折痕回复性的测定 回复角法)的测试标准对织物进行折皱回复性评定。结果如表1所示。从表1数据可以看到,当牛仔面料受到弯曲变形成折痕状态后,经过预防牛仔布产生落布折的处理能抵抗或回复能力会更好。

66.表1除了预防落布折以外,通过增加此方法的后整理工艺处理的牛仔面料的柔软性还

会得到提升。面料的柔软性能测试:根据国家标准(gb/t 23329―2009,方法b)的测试标准对织物进行悬垂性的测定,悬垂系数越小,柔软性越好。结果如表2所示。

67.表2应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1