一种三平循环针织组织及其采用其组织编织的面料的制作方法

1.本发明提供了一种编织技术,具体地,涉及一种三平循环针织组织及其采用其组织编织的面料。

背景技术:

2.目前,三平组织在强缩绒服装的生产应用中,很多客户反应,该面料制造的衣物存在衣服的领角会有一点卷曲,不平整等问题。

3.关于该问题,经本发明的研究发现,应当是由于三平组织本身编织方法造成的,由于其前后针床上的线圈不对称,正反面线圈的应力不一样,最终导致了成衣制造完成后,其边角位置无法避免的出现不平整和卷曲的现象。

技术实现要素:

4.本发明旨在克服上述缺陷,通过将正反面编制成一样的结构来保持三平组织缩绒优点的同时,实现面料制衣不再卷曲,实现平整的效果。

5.本发明提供的一种三平循环针织组织,其特征在于:以三平组织为基础,正反面编制对称的线圈。

6.进一步地,本发明提供的一种三平循环针织组织,其特征还在于:

7.上述正反面编制相同的线圈。

8.进一步地,本发明提供的一种三平循环针织组织,其特征还在于:

9.上述三平循环针织组织的编织设备至少具有如下特征中的一种:

10.特征一、至少具有前后一对的针床的横编织机;

11.特征二、编织机带有两个以上的系统;

12.特征三、带有16把以上的纱嘴。

13.进一步地,本发明提供的一种三平循环针织组织,其特征还在于,编制方法如下:

14.s1.编织一个横列的四平;

15.s2.前针床编织一个横列平针;

16.s3.编织一个横列的四平;

17.s4.后针床编织一个横列平针。

18.进一步地,本发明提供的一种三平循环针织组织,其特征还在于,具体编制设备和编织方法如下:

19.在至少具有前后一对的针床的横编织机上进行编织,横编织机带有两个以上的系统,带有16把以上的纱嘴,一个系统带动一把纱嘴;

20.初始状态时,机头、第一纱嘴均停在左侧位置,第二纱嘴停在右侧,前床满针,后床为空针:

21.步骤1.机头右行,第一系统带第一纱嘴在前后床编织,织一针一直循环至第n针;

22.步骤2.机头左行,第一系统带第一纱嘴在前床编织,织一针一直循环至第n针;

23.步骤3.进行步骤2的同时,第二系统带第二纱嘴在前后床编织,织一针一直循环至第n针;

24.步骤4.机头右行,第二系统带第二纱嘴在后床编织,织一针一直循环至第n针;

25.步骤5.多次循环步骤1

‑

4形成三平循环织片;

26.其中,左右以正面面对前床为参照;

27.表示前床编织;

28.表示后床编织;

29.表示四平编织;

30.n为实际织片的编织针数。

31.此外,本发明还提供了一种基于如上所示的三平循环针织组织编制的织物,其特征在于:

32.上述织物的正反面具有相同的结构。

33.上述织物的正反面具有相同的受力和缩绒的绒面效果。

附图说明

34.图1为实施例1涉及的三平组织的编织图;

35.图2为采用实施例1编制面料制造的成衣;

36.图3为实施例2涉及的三平循环的编织图;

37.图4为采用实施例2编制面料制造的成衣;

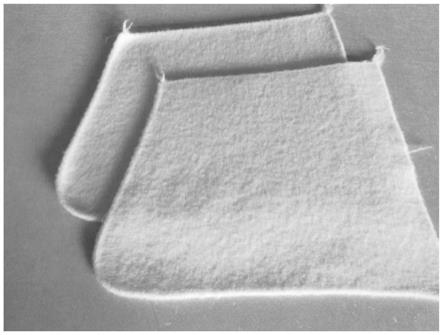

38.图5为采用实施例2编制面料制造的成衣;

39.图6为实施例3所提供的半个领片的工艺图;

40.图7为实施例4所提供的半个领片的工艺图;

41.图8为实施例3所提供的半个领片的制版图;

42.图9为实施例4所提供的半个领片的制版图;

43.图10为实施例3和4所提供的半个领片缩绒后的效果对比图;

44.图11为实施例3和4所提供的半个领片整烫后反面的效果对比图;

45.图12为实施例3和4所提供的半个领片整烫后正面的效果对比图。

具体实施方式

46.实验例1.

47.采用纤维细度为18.5

±

0.3μm、毛丛长度>85mm的澳大利亚美丽奴羊毛作为原料。采用2/44nm(2合股44公支)羊毛在12针横机上用1根纱织一块正面拉密2.5cm/8支,反面拉

密2.3cm/10目,大小300转

×

200针的三平织片。

48.采用如图1所示的传统三平组织编织工艺:由一个横列的四平和一个横列的平针组成;

49.具体编制方法如下:

50.在至少具有前后一对的针床的横编织机上进行编织,横编织机带有两个以上的系统,带有16把以上的纱嘴,一个系统带动一把纱嘴,左右以正面面对前床为参照,从左往右,前床编织用来表示;四平编织用来表示;

51.初始状态时,机头、第一纱嘴均停在左侧位置,第二纱嘴停在右侧,前床满针,后床为空针:

52.步骤1)机头右行,第一系统带第一纱嘴在前后床编织,织一针一直循环至第n针,n为实际织片的编织针数;

53.步骤2)机头左行,第一系统带第一纱嘴在前床编织,织一针一直循环至第n针,n为实际织片的编织针数;

54.步骤3)进行步骤步骤2)的同时,第二系统带第二纱嘴在前后床编织,织一针一直循环至第n针,n为实际织片的编织针数;

55.步骤4)机头右行,第二系统带第二纱嘴在前床编织,织一针一直循环至第n针,n为实际织片的编织针数;

56.步骤5)多次循环步骤1)

‑

步骤4)形成三平织片。

57.采用该工艺编制而成的面料,将其经缩绒处理(将成衣放入工业洗衣机中利用68

‑

75℃热水进行洗涤,每千克成衣洗涤时间15分钟,浴比1:25,准时取出成衣,脱水5分钟,放入75℃的烘箱烘干,完成缩绒处理)后,可以发现如图2所示,衣服的领角会有一点卷曲,不平整等问题。

58.经研究发现,形成该问题的根本原因在于,传统的三平组织,前后针床上的线圈不对称,正反面线圈的应力不一样造成的。

59.实施例2

60.本实施例针对现有三平组织存在的缺陷,考虑到需要保持三平组织缩绒效果的基础上,设计了一种新型的三平循环编制方法,实现了将通过该方法编制而成的面料制作成衣时,明显改善了衣领等部位会翘起的问题。

61.具体为原理为:先编织一个横列的四平,再在前针床编织一个横列平针,再编织一个横列的四平,再在后针床编织一个横列平针。

62.在本实施例中采用纤维细度为18.5

±

0.3μm、毛丛长度>85mm的澳大利亚美丽奴羊毛作为原料。采用2/44nm(2合股44公支)羊毛在12针横机上用1根纱织一块正面拉密2.5cm/8支,反面拉密2.3cm/10目,大小300转

×

200针的三平织片。

63.具体的三平循环编制工艺如图3所示:

64.具体方法为:在至少具有前后一对的针床的横编织机上进行编织,横编织机带有两个以上的系统,带有16把以上的纱嘴,一个系统带动一把纱嘴,左右以正面面对前床为参

照,从左往右,前床编织用来表示;后床编织用来表示;四平编织用来表示;初始状态时,机头、第一纱嘴均停在左侧位置,第二纱嘴停在右侧,前床满针,后床为空针:1)机头右行,第一系统带第一纱嘴在前后床编织,织一针一直循环至第n针,n为实际织片的编织针数;2)机头左行,第一系统带第一纱嘴在前床编织,织一针一直循环至第n针,n为实际织片的编织针数;3)进行步骤2)的同时,第二系统带第二纱嘴在前后床编织,织一针一直循环至第n针,n为实际织片的编织针数;4)机头右行,第二系统带第二纱嘴在后床编织,织一针一直循环至第n针,n为实际织片的编织针数;5)多次循环步骤1)

‑

步骤4)形成三平循环织片。

65.通过上述方法编制的织物,其正反面就具有一样的结构,且两面的受力和缩绒的绒面效果也是一样的。

66.通过上述方法完成面料的编制后,将其制成成衣后,放入工业洗衣机中利用68

‑

75℃热水进行洗涤,每千克成衣洗涤时间15分钟,浴比1:25,准时取出成衣,脱水5分钟,放入75℃的烘箱烘干,完成缩绒处理。

67.如图4和5所示,采用本实施例的三平循环组织设计出的衣服,缩绒后效果如下,从图中可以看出,该面料能够很好的克服实施例1工艺导致的边角易卷曲的现象。

68.同时,在本发明中,还针对织片单独进行了对比实验:

69.实施例3

70.采用纤维细度为18.5

±

0.3μm、毛丛长度>85mm的澳大利亚美丽奴羊毛作为原料。采用2/25nm(2合股25公支)羊毛在12针横机上用1根纱织一块正面拉密3.0cm/8支,反面拉密2.6cm/10目,以三平组织工艺如图6所示的编制半个领片。如下图8所示,按照工艺完成制版后,进行上机编制。

71.实施例4

72.采用三平循环组织设计一个如实施例3同样大小的领片,同样采用纤维细度为18.5

±

0.3μm、毛丛长度>85mm的澳大利亚美丽奴羊毛作为原料。采用2/25nm(2合股25公支)羊毛在12针横机上用1根纱织一块正面拉密3.5cm/8支,反面拉密4.5cm/10目。以三平组织循环工艺如图7所示的编制半个领片。如下图9所示,按照工艺完成制版后,进行上机编制。

73.将实施例3和4编制完成的织片套口,将经套好的2组织片放入工业洗衣机中利用68

‑

75℃热水进行洗涤,洗涤时间25分钟,浴比1:25,准时取出织片,将织片脱水5分钟,然后将织片放入75℃的烘箱烘干。

74.烘干后效果如图10所示,其中,左侧是三平组织的领角,右侧是三平循环组织的领角。

75.从图中明显可以看出,三平循环组织的领角没经过整烫就已经非常平整了,而三平组织的领角会反翘。图示是三平的反面。

76.经过整烫后,如图11和12所示,

77.其中,第一张图是领片的反面,下层是三平领子。

78.第二张图示领片正面,上层是三平领子。

79.从图11和12可以看出三平循环组织正反面效果一样,非常平整。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1