功能性蚕丝蛋白纳米纤维、分散液、复合材料的制备方法及用途

1.本发明涉及高分子材料及其制备方法和用途,特别涉及功能性蚕丝蛋白纳米纤维、分散液、复合材料的制备方法及用途。

背景技术:

2.在自然界中,天然动物丝因其具有优异的综合力学性能,而受到人们的特别重视。丝素蛋白作为一种纯天然的高分子材料,具有良好的生物相容性、无毒、无污染、无刺激性、可生物降解,早已广泛应用于食品、医药、生物技术以及功能性材料等领域。为了进一步扩大其应用范围,提高天然资源纤维素的附加值,对蚕丝蛋白进行纳米化处理制备纳米蚕丝蛋白纤维逐渐成功研究热点。目前,多种功能性蚕丝蛋白纳米纤维逐渐被研究工作者开发并已经成功应用于日用化工、医药与食品、建筑材料等领域。但传统的功能性蚕丝蛋白纳米纤维的制备过程存在着化学试剂具有腐蚀性及刺激性,反应温度高、反应步骤繁琐、实验成本高等缺点。例如dong wook kim报道了功能性蚕丝蛋白纳米纤维的制备,需要先将改良的基因转入蚕卵,再经过孵化筛选幼虫,然后将得到的含有荧光性能的蚕丝进行脱胶溶解。该研究成本较高,反应步骤极为繁琐,且不适宜规模化生产。这极大限制了功能性蚕丝蛋白纳米纤维的进一步发展。

技术实现要素:

3.发明目的:本发明目的是提供具有优异的紫外阻隔性能、荧光性和良好的分散性能的功能性蚕丝蛋白纳米纤维。

4.本发明另一目的是提供功能性蚕丝蛋白纳米纤维、分散液、复合材料的制备方法及用途。

5.技术方案:本发明提供一种功能性蚕丝蛋白纳米纤维的制备方法的制备方法,其特征在于:包括如下步骤:

6.(1)向碱性溶液中加入蚕丝、炔基化合物(i),搅拌反应得到改性蚕丝混合液;

7.(2)混合液经分离、洗涤得到水不溶物改性蚕丝;

8.(3)改性蚕丝经过机械处理得到功能性蚕丝蛋白纳米纤维;

[0009][0010]

进一步地,所述碱性溶液中的碱为氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钙、氢氧化铵、乙醇钠、叔丁基钾、4

‑

二甲氨基吡啶(dmap)、吡啶、三乙胺中的至少一种;所述碱性溶液的质量浓度为0.1~20%;所述蚕丝与碱性溶液的固液比为1∶5~1∶100g/ml。碱性溶液中的碱可采用本领域常用的氢氧化钠、氢氧化钾、氢氧化锂、氢氧化钙、氢氧化铵、乙醇钠、叔

丁基钾、4

‑

二甲氨基吡啶(dmap)、吡啶、三乙胺等,但并不限于此,还可以采用其他类型的碱。在配制过程中,需要调控碱性的溶液的浓度,优选的将该碱性溶液的质量浓度(以wt%表示)控制在0.1~20wt%,该碱性溶液的质量浓度例如可以为0.1wt%、2wt%、4wt%、6wt%、8wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%。适宜的碱溶液和浓度与蚕丝蛋白混合配置成适宜的体系,能够使得制备得到的纳米纤维得率较高。碱溶液对蚕丝蛋白先进行润胀作用,渗入蚕丝蛋白内部增大其表面积,再对蚕丝蛋白纤维进行随机剥离,使得纤维暴露更多的活性位点。同时,炔基化合物与润涨后纤维上活性基团进行化学反应,破坏蛋白分子链间的氢键作用。此外,碱的水合物也会破坏蚕丝蛋白分子内和分子间的氢键。因此,碱的水合物与炔基化合物协同作用加快了对蚕丝蛋白的剥离以及破坏了蚕丝蛋白分子内和分子间的氢键。因此适宜的碱溶液和浓度、炔基化合物的用量与蚕丝蛋白混合配置成适宜的体系,能够使得制备得到的纳米纤维得率较高。

[0011]

将蚕丝浸没在碱性溶液过程中,需要控制蚕丝与碱性溶液的固液比,优选控制在1∶5~100g/ml,典型但非限制的,可以为1∶5g/ml、1∶10g/ml、1∶15g/ml、1∶20g/ml、1∶25g/ml、1∶30g/ml、1∶35g/ml、1∶40g/ml、1∶45g/ml、1∶50g/ml、1∶55g/ml、1∶60g/ml、1∶65g/ml、1∶70g/ml、1∶75g/ml、1∶80g/ml、1∶85g/ml、1∶90g/ml或1∶100g/ml。

[0012]

在实施方式中,所述炔基化合物为脂肪族炔或芳香族炔中的一种或多种,所述蚕丝中可反应的活性基团与炔基化合物的摩尔比为1∶0.1~1∶5或蚕丝与炔基化合物的质量比为:1∶0.1~1∶10。碱溶液浸润蚕丝蛋白,对蚕丝蛋白进行润胀作用增大其内部表面积。同时,炔基化合物容易与润涨后的纤维上的活性基团进行化学反应。碱的水合物与炔基化合物协同作用加快了对蚕丝蛋白的剥离以及破坏了蚕丝蛋白分子内和分子间的氢键。

[0013]

可以理解的是,本发明的制备方法中,还包括按照蚕丝中可反应的活性基团与炔基化合物的摩尔比或蚕丝与炔基化合物的质量比配制溶液,并搅拌均匀的步骤。在配制过程中,需要控制蚕丝中可反应的活性基团与炔基化合物的摩尔比,优选控制在1∶0.1~1∶5,典型但非限制的,摩尔比例如可以为1∶0.1、1∶0.5、1∶1、1∶1.5、1∶2、1∶2.5、1∶3、1∶3.5、1∶4、1∶4.5、1∶5。或需要控制蚕丝与炔基化合物的质量比,优选控制在1∶0.1~1∶10,典型但非限制的,质量比例如可以为:1∶0.1、1∶1、1∶2、1∶3、1∶4、1∶5、1∶6、1∶7、1∶8、1∶9、1∶10。

[0014]

所述r1为如下任一种:

[0015][0016]

*表示取代位置,m为1

‑

18的整数。

[0017]

进一步地,所述炔基化合物为脂肪族炔或芳香族炔中的一种或多种;蚕丝中可反应的活性基团与炔基化合物的摩尔比例为:1∶0.1~1∶5或蚕丝与炔基化合物的质量比为:1∶0.1~1∶10。

[0018]

进一步地,所述蚕丝的来源包括桑蚕丝、柞蚕丝、蓖麻蚕丝、樗蚕丝、樟蚕丝或天蚕丝中的至少一种。

[0019]

将蚕丝进行裁剪,长度为0.5~1.5cm,将裁剪后的蚕丝置于质量浓度为0.2~2.0%的碳酸氢钠溶液中煮沸20~40min;然后用水洗涤,除去碳酸氢钠及丝胶蛋白,重复以上步骤至少一次,得到脱胶的蚕丝。

[0020]

根据本发明,对蚕丝进行预处理,例如可以为:将蚕丝进行裁剪,长度为0.5、1.0或1.5cm,将裁剪后的蚕丝置于质量浓度(w/w)为0.2%、0.5%、1.0%或2.0%的碳酸氢钠溶液中煮沸20、30或40min;

[0021]

在实施方式中,所述的机械处理为高压均质、微射流、胶体磨、超微粉碎、高速匀浆、超声或搅拌处理中的至少一种;所述功能性蚕丝蛋白纳米纤维的得率为50~95%。根据本发明,所制得的功能性蚕丝蛋白纳米纤维得率例如可以为50%、55%、60%、65%、70%、75%、80%、85%、90%、95%。

[0022]

进一步地,所述得到功能性蚕丝蛋白纳米纤维长度为50~4000nm,直径为5~40nm,用于生物、医药、复合材料、环保、光学、紫外屏蔽、荧光、电学、缓释、吸附和增强领域。

[0023]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,制备得到的功能性蚕丝蛋白纳米纤维分散于分散介质中而形成。

[0024]

进一步地,所述功能性蚕丝蛋白纳米纤维分散液的质量浓度为0.01~10%;所述蚕丝蛋白纳米纤维分散液中蚕丝蛋白纳米纤维的长度为50nm~4000nm,直径为5~40nm;所述分散介质为水、乙醇、二甲亚砜、dmf、dmac中的至少一种。

[0025]

所制得的功能性蚕丝蛋白纳米纤维长度例如可以为50nm,250nm,450nm,650nm,850nm,1050nm,1250nm,1450nm,1650nm,1850nm,2050nm,2250nm,2450nm,2650nm,2850nm,3050nm,3250nm,3450nm,3650nm,3850nm或4000nm,直径例如可以为5nm,10nm,15nm,20nm,25nm,30nm,35nm或40nm。

[0026]

根据本发明,功能性蚕丝蛋白纳米纤维分散液的质量浓度为0.01~10%,例如可以为0.01%(w/w)、0.05%(w/w)、0.1%(w/w)、0.5%(w/w)、1%(w/w)、1.5%(w/w)、2%(w/w)、2.5%(w/w)、3%(w/w)、3.5%(w/w)、4%(w/w)、4.5%(w/w)、5%(w/w)、5.5%(w/w)、6%(w/w)、6.5%(w/w)、7%(w/w)、7.5%(w/w)、8%(w/w)、8.5%(w/w)、9%(w/w)、9.5%(w/w)或10%(w/w)。

[0027]

一种功能性蚕丝蛋白纳米纤维复合材料的制备方法,制备得到的功能性蚕丝蛋白纳米纤维和高分子聚合物混合,在自然光或紫外光条件下经成型加工工艺处理得到。

[0028]

进一步地,所述高分子聚合物为聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯、聚甲基丙烯酸甲酯、聚乙烯醇、聚乙二醇、聚丙烯腈中至少一种。

[0029]

功能性蚕丝蛋白纳米纤维复合材料用于生物、医药、复合材料、环保、光学、紫外屏蔽、荧光、电学、缓释、吸附和增强领域。

[0030]

有益效果:本发明与现有技术相比,具有如下优势:

[0031]

本方法具有效率高、选择性好、反应条件温和、官能团耐受性好、反应过程简单以及无副产物等优点。产品具有优异的紫外阻隔性能、荧光性和良好的分散性能。可用于生物、医药、复合材料、环保、光学、紫外屏蔽、荧光、电学、缓释和吸附领域。

附图说明

[0032]

图1为功能性蚕丝蛋白纳米纤维分散液的荧光照片;

[0033]

图2为功能性蚕丝蛋白荧光共聚焦显微镜图;

[0034]

图3为功能性蚕丝蛋白纳米纤维透射电子显微镜图;

[0035]

图4为功能性蚕丝蛋白纳米纤维分散性能的光学照片;

[0036]

图5为功能性蚕丝蛋白纳米纤维红外光谱图;

[0037]

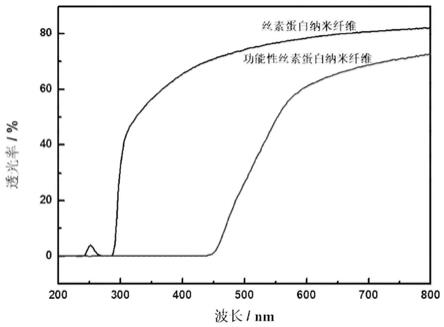

图6为功能性蚕丝蛋白纳米纤维膜紫外透过率;

[0038]

图7为功能性蚕丝蛋白纳米纤维膜应力应变;

[0039]

图8为功能性蚕丝蛋白纳米纤维与聚乙烯醇复合薄膜应力应变。

具体实施方式

[0040]

实施例1

[0041]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,包括以下步骤:

[0042]

(1)本实施例中炔基化合物的合成方法如下:取1

‑

苯基

‑2‑

丙炔

‑1‑

醇溶于丙酮中,再加入一定量的jones试剂,边滴加边搅拌,待反应液中颜色不再发生变化为止,室温搅拌12h后,加入数滴异丙醇淬灭,然后利用现配饱和碳酸氢钠调节ph至中性,再加入二氯甲烷多次萃取,取有机相经无水硫酸镁干燥,旋蒸除有机相,获得固体1

‑

苯基

‑2‑

丙炔

‑1‑

酮。

[0043]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于桑蚕丝,桑蚕丝素蛋白的脱胶方法:桑蚕丝剪成0.5cm长,在0.5%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0044]

(3)脱胶的桑蚕丝加入0.1wt%氢氧化钠溶液中,以固液比1∶10g/ml浸没在氢氧化钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶2,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过超声获得功能性蚕丝蛋白纳米纤维分散液。

[0045]

本实施例中,功能性蚕丝蛋白纳米纤维得率为50%,纳米纤维的长度约2850~4000nm,直径为30~40nm。

[0046]

实施例2

[0047]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例1的区别在于:

[0048]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于柞蚕丝,柞蚕丝素蛋白的脱胶方法:柞蚕丝剪成1cm长,在0.5%(w/w)nahco3溶液中煮沸40min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0049]

(3)脱胶的柞蚕丝加入6wt%氢氧化锂溶液中,以固液比1∶25g/ml浸没在氢氧化钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶4,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤,以中性水不溶物为原料配置成乙醇分散体系充分搅拌均匀,经过均质获得功能性蚕丝蛋白纳米纤维分散液。

[0050]

本实施例中,功能性蚕丝蛋白纳米纤维得率为55%,纳米纤维的长度约2450~

3450nm,直径为30~40nm。

[0051]

实施例3

[0052]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例1的区别在于:

[0053]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于樗蚕丝,樗蚕丝素蛋白的脱胶方法:樗蚕丝剪成1.5cm长,在1.0%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0054]

(3)脱胶的樗蚕丝加入8wt%氢氧化铵溶液中,以固液比1∶35g/ml浸没在氢氧化锂溶液中,然后按照丝素蛋白/炔基化合物摩尔比为1∶0.1,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应。经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过超声获得功能性蚕丝蛋白纳米纤维分散液。

[0055]

本实施例中,功能性蚕丝蛋白纳米纤维得率为60%,纳米纤维的长度约2050~3050nm,直径为25~35nm。

[0056]

实施例4

[0057]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例1的区别在于:

[0058]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于蓖麻蚕丝,樟蚕丝素蛋白的脱胶方法:樟蚕丝剪成1cm长,在0.2%(w/w)nahco3溶液中煮沸40min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0059]

(3)脱胶的樟蚕丝加入12wt%氢氧化钙溶液中,以固液比1∶45g/ml浸没在氢氧化铵溶液中,然后按照丝素蛋白/炔基化合物摩尔比为1∶3,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应。经乙醇纯化洗涤后,以中性水不溶物为原料配置成二甲亚砜分散体系充分搅拌均匀,经过均质获得功能性蚕丝蛋白纳米纤维分散液。

[0060]

本实施例中,功能性蚕丝蛋白纳米纤维得率为55%,纳米纤维的长度约2450~3450nm,直径为25~35nm。

[0061]

实施例5

[0062]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例1的区别在于:

[0063]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于樟蚕丝,樟蚕丝素蛋白的脱胶方法:樟蚕丝剪成1cm长,在2.0%(w/w)nahco3溶液中煮沸20min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0064]

(3)脱胶的樟蚕丝加入14wt%乙醇钠溶液中,以固液比1∶55g/ml浸没在氢氧化钙溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶6,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成dmf分散体系充分搅拌均匀,经过胶体磨处理获得功能性蚕丝蛋白纳米纤维分散液。

[0065]

本实施例中,功能性蚕丝蛋白纳米纤维得率为50%,纳米纤维的长度约1650~2650nm,直径为20~30nm。

[0066]

实施例6

[0067]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例1的区别在于:

[0068]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于天蚕丝,天蚕丝素蛋白的脱胶方法:天

[0069]

蚕丝剪成0.5cm长,在0.5%(w/w)nahco3溶液中煮沸40min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0070]

(3)脱胶的天蚕丝加入2wt%氢氧化钠溶液中,以固液比1∶60g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶0.1,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过均质处理获得功能性蚕丝蛋白纳米纤维分散液。

[0071]

本实施例中,功能性蚕丝蛋白纳米纤维得率为80%,纳米纤维的长度约1050~2050nm,直径为15~25nm。

[0072]

实施例7

[0073]

(1)本实施例中炔基化合物的合成方法可按照公开文献中(macromolecules,2005,38(15):6382

‑

6391)的合成方法合成。

[0074]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于柞蚕丝,柞蚕丝素蛋白的脱胶方法:柞蚕丝剪成1.5em长,在2.0%(w/w)nahco3溶液中煮沸40min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0075]

(3)脱胶的天蚕丝加入20wt%叔丁基钾溶液中,以固液比1∶70g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物摩尔比为1∶5,加入1

‑

辛炔

‑3‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过盘磨处理获得功能性蚕丝蛋白纳米纤维分散液。

[0076]

本实施例中,功能性蚕丝蛋白纳米纤维得率为65%,纳米纤维的长度约1050~2050nm,直径为10~20nm。

[0077]

实施例8

[0078]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例7的区别在于:

[0079]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于桑蚕丝,桑蚕丝素蛋白的脱胶方法:桑蚕丝剪成1cm长,在0.5%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0080]

(3)脱胶的天蚕丝加入16wt%4

‑

二甲氨基吡啶(dmap)溶液中,以固液比1∶50g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/芳香炔基化合物/脂肪炔基化合物的摩尔比为1∶4,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮和1

‑

辛炔

‑3‑

酮室温搅拌反应,经乙醇纯化洗涤后,

[0081]

以中性水不溶物为原料配置成dmac分散体系充分搅拌均匀,经过超声处理获得功能性蚕丝蛋白纳米纤维分散液。

[0082]

本实施例中,功能性蚕丝蛋白纳米纤维得率为50%,纳米纤维的长度约2250~3250nm,直径为15~25nm。

[0083]

实施例9

[0084]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例7的区别在于:

[0085]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于天蚕丝,天蚕丝素蛋白的脱胶方法:桑蚕丝剪成1cm长,在1.0%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0086]

(3)脱胶的天蚕丝加入14wt%吡啶溶液中,以固液比1∶75g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶10,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过超声

处理获得功能性蚕丝蛋白纳米纤维分散液。

[0087]

本实施例中,功能性蚕丝蛋白纳米纤维得率为70%,纳米纤维的长度约1050~2050nm,直径为10~20nm。

[0088]

实施例10

[0089]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例7的区别在于:

[0090]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于蓖麻蚕丝,蓖麻蚕丝素蛋白的脱胶方法:桑蚕丝剪成1.5cm长,在0.5%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0091]

(3)脱胶的天蚕丝加入10wt%三乙胺溶液中,以固液比1∶80g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶8,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过盘磨处理获得功能性蚕丝蛋白纳米纤维分散液。

[0092]

本实施例中,功能性蚕丝蛋白纳米纤维得率为75%,纳米纤维的长度约850~1850nm,直径为5~15nm。

[0093]

实施例11

[0094]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例7的区别在于:

[0095]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于樟蚕丝,樟蚕丝素蛋白的脱胶方法:桑蚕丝剪成1.5cm长,在0.5%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0096]

(3)脱胶的天蚕丝加入8wt%氢氧化钠溶液中,以固液比1∶90g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶7,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过均质处理获得功能性蚕丝蛋白纳米纤维分散液。

[0097]

本实施例中,功能性蚕丝蛋白纳米纤维得率为85%,纳米纤维的长度约450~1050nm,直径为5~15nm。

[0098]

实施例12

[0099]

一种功能性蚕丝蛋白纳米纤维分散液的制备方法,与实施例7的区别在于:

[0100]

(2)蚕丝蛋白的来源及脱胶:蚕丝来源于樗蚕丝,樗蚕丝素蛋白的脱胶方法:桑蚕丝剪成0.5cm长,在2.0%(w/w)nahco3溶液中煮沸30min,蒸馏水洗涤除去nahco3及丝胶蛋白,重复上述步骤一次,脱胶的丝素蛋白在室温下干燥备用。

[0101]

(3)脱胶的天蚕丝加入2wt%氢氧化锂溶液中,以固液比1∶100g/ml浸没在乙醇钠溶液中,然后按照丝素蛋白/炔基化合物质量比为1∶5,加入1

‑

苯基

‑2‑

丙炔

‑1‑

酮室温搅拌反应,经乙醇纯化洗涤后,以中性水不溶物为原料配置成水分散体系充分搅拌均匀,经过超声处理获得功能性蚕丝蛋白纳米纤维分散液。

[0102]

本实施例中,功能性蚕丝蛋白纳米纤维得率为95%,纳米纤维的长度约50~1050nm,直径为5~15nm。

[0103]

综合以上实施例所述,碱的种类、碱性溶的浓度、蚕丝与碱性溶液的固液比、炔基化合物种类、蚕丝中可反应的活性基团与炔基化合物的摩尔比或蚕丝与炔基化合物的质量比、蚕丝种类等因素导致蚕丝蛋白纳米纤维的得率、长度、直径的变化趋势。

[0104]

实施例13

[0105]

一种功能性蚕丝蛋白纳米纤维复合材料的制备方法:本实施例中功能性蚕丝蛋白纳米纤维由实施例2制备。功能性蚕丝蛋白纳米纤维(snfppk)/聚乙烯醇(pva)复合膜的制备:snfppk分散在水相中,超声分散5min。取0.09g pva和30ml蒸馏水于烧瓶中,在90℃下搅拌2h,待完全溶解后,加入含有0.01g snfppk的分散液(总质量的10%),继续搅拌,得到混合液,浇铸至四氟乙烯模具中,25

‑

80℃干燥至恒重,获得功能性蚕丝蛋白纳米纤维复合膜。还可将复合膜置于365nm紫外灯下照射30min,获得自增强snfppk/pva复合膜。

[0106]

本实施中的蚕丝蛋白纳米纤维还可以用实施例8所制备的,然后与聚己内酯在dmac中进行复合制备功能性纳米复合材料。

[0107]

图1为本发明实施例2提供的功能性蚕丝蛋白纳米纤维的荧光照片;从图中可以看出,功能性蚕丝蛋白纳米纤维在365nm波长下,表现出明显的荧光特征。

[0108]

图2为本发明实施例2提供的功能性蚕丝蛋白荧光共聚焦显微镜图;从图中可以看出,功能性蚕丝蛋白表现出明显的绿色荧光特征。

[0109]

图3为本发明实施例6提供的功能性蚕丝蛋白纳米纤维的透射电子显微镜;从图中可以看出,功能性蚕丝蛋白纳米纤维呈均一分散的单根纤维,长度为500~650nm,直径为5~15nm。

[0110]

图4为本发明实施例6提供的功能性蚕丝蛋白纳米纤维在不同分散介质中分散性能的光学照片,从图中可以看出,偏振光下,呈明显的双折射现象,可以实现纳米级分散。

[0111]

图5为本发明实施例6提供的功能性蚕丝蛋白纳米纤维的红外光谱图;从图中可以看出,功能性蚕丝蛋白纳米纤维在1210cm

‑1处的峰为新合成乙烯基醚的不对称伸缩振动导致;在1016cm

‑1处的峰为新合成芳香醚对称伸缩产生;在880cm

‑1处为苯环单取代折叠振动产生的峰。

[0112]

图6为本发明实施例7提供的功能性蚕丝蛋白纳米纤维膜紫外透过率;从图中可以看出,功能性蚕丝蛋白纳米纤维膜在200~400nm紫外区内实现全屏蔽。

[0113]

图7为本发明实施例11提供的功能性蚕丝蛋白纳米纤维膜的应力应变;从图中可以看出,功能性蚕丝蛋白纳米纤维膜的力学性能相较于单纯的蚕丝蛋白纳米纤维薄膜有较大提升,再经过30min紫外照射,由于紫外交联作用,其力学性能再次提升。

[0114]

图8为本发明实施例13提供的功能性蚕丝蛋白纳米纤维和聚乙烯醇复合薄膜经过30min紫外照射,力学性能有较大提升。

[0115]

[0116]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1