一种基于静电纺丝技术制备纳米复合抗菌纤维膜的方法

1.本发明属于静电纺丝技术领域,具体涉及一种基于静电纺丝技术制备纳米复合抗菌纤维膜的方法。

背景技术:

2.静电纺丝技术可用来制备组织工程领域用到的纳米纤维材料。聚己内酯是该领域常用的静电纺丝基材,无毒无污染,具有生物相容性和生物降解性。聚己内酯电纺纤维直径小,纤维膜的多孔结构类似于细胞外基质中的胶原结构,在组织工程材料领域具有较高的研究价值和应用前景。但亲水性较差,阻碍了其在需要快速吸收速率的医学领域的应用,将亲水性聚合物掺入聚己内酯可以完善这一性能。抗菌性能较差的纤维基材可能会引起严重的种植体感染,从而导致治疗失败,严重的甚至需要二次手术。因此需要赋予纳米纤维优异的抗菌性能。

3.min hu等人曾用纳米zno和ag复合并研究其抗菌性能,但纳米zno需在光催化下才发挥优异抗菌效果,且纳米ag具有一定的毒性。纳米mgo抗菌剂具有广谱抗菌、稳定、成本低、生物安全和无需光照等优势,是环境友好、应用前景广阔的抗菌剂。此外,将纳米mgo负载到纳米纤维会使纳米mgo具有更强的抗菌性能。

技术实现要素:

4.本发明的目的是提供一种基于静电纺丝技术制备纳米复合抗菌纤维膜的方法,采用纳米mgo与聚己内酯和聚乙烯吡咯烷酮聚合物进行机械共混,通过静电纺丝技术赋予纳米纤维膜一定的抗菌性能,扩大了纳米纤维膜作为组织工程材料的应用范围。

5.为实现上述目的,本发明技术方案如下:

6.本发明一方面提供一种纳米复合抗菌纤维膜,所述纤维膜由纤维膜本体和纤维膜本体上负载的纳米mgo抗菌剂组成,所述纳米mgo抗菌剂的负载量为1

‑

4wt%。

7.优选地,所述纳米mgo抗菌剂的负载量为1

‑

3wt%。

8.本发明另一方面提供一种基于静电纺丝技术制备纳米复合抗菌纤维膜的方法,所述制备方法包括以下步骤:

9.(1)将聚己内酯和聚乙烯吡咯烷酮溶于三氟乙醇中,磁力搅拌混匀,得到纺丝液;

10.(2)将纳米mgo粉末在搅拌下加入到步骤(1)得到的纺丝液中,同时加入(napo3)6,磁力搅拌混匀,得到复合纺丝液;

11.(3)将步骤(2)得到的复合纺丝液进行静电纺丝,干燥,得到纳米复合抗菌纤维膜。

12.优选地,所述步骤(1)得到的纺丝液中总溶质的质量分数为10

‑

15wt%。

13.优选地,所述聚己内酯和聚乙烯吡咯烷酮的质量比为1:(1

‑

1.5)。

14.优选地,所述纺丝液中总溶质的质量分数为12wt%,聚己内酯和聚乙烯吡咯烷酮的质量比为的质量比为1:1。

15.优选地,所述步骤(3)中静电纺丝方法具体为:将步骤(2)得到的复合纺丝液置于

注射器中,选择0.33

±

0.01mm内径的纺丝喷头,设定电压为18

‑

22kv、纺丝液流速为0.9

‑

1.1ml/h、接收距离为17

‑

19cm,在静电纺丝机中进行静电纺丝工艺,最终在接收板上直接得到纳米复合抗菌纤维膜。

16.优选地,所述步骤(3)中干燥温度为90

‑

110℃。

17.根据已有的文献可以了解到,现阶段用于制备抗菌纤维膜的纳米抗菌剂有纳米ag、纳米tio2、纳米zno和纳米mgo。纳米zno和纳米tio2需要在光或紫外线的照射下才能发挥其抗菌的效果,在使用过程中具有一定的局限性。纳米ag虽然有很好的抗菌性能,但是具有一定的毒性,对人体有危害作用,而且作为复合材料时极易变色,影响使用性能。纳米mgo与其他无机抗菌材料相比较,其具有不变色、没有重金属毒害性、不受光照限制等优势。实验发现随着纳米mgo用量的提高,抗菌效果越来越好,在含有质量分数为1wt%和3wt%纳米mgo的纳米复合抗菌纤维膜中,其抗菌效果分别能达到90%和100%。为了避免纳米mgo产生严重团聚现象,纳米复合抗菌纤维膜中负载的纳米mgo的质量分数最大为4%。

18.本发明的有益效果为:

19.本发明抗菌剂选择纳米mgo,与纳米zno相比,纳米mgo不需要在光催化的条件下就可进行杀菌;与纳米ag相比,纳米mgo对人体无毒无害。

20.本发明采用纳米mgo与聚己内酯和聚乙烯吡咯烷酮聚合物进行机械共混,通过静电纺丝技术赋予纳米纤维膜一定的抗菌性能,含量为1%和3%的纳米mgo的纳米复合抗菌纤维膜的抗菌率分别高达90%和100%,扩大了纳米纤维膜作为组织工程材料的应用范围。

附图说明

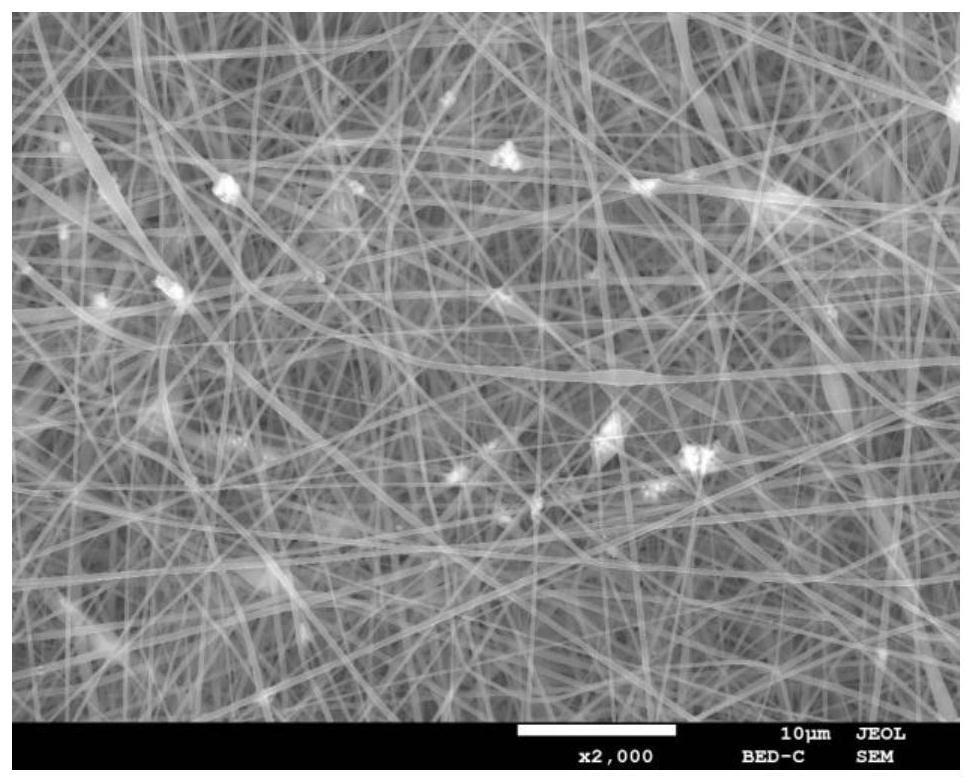

21.图1为实施例1纳米复合抗菌纤维膜sem图;

22.图2为实施例1纳米复合抗菌纤维膜抗菌测试结果;

23.图3为实施例2纳米复合抗菌纤维膜sem图;

24.图4为实施例2纳米复合抗菌纤维膜抗菌测试结果;

25.图5为对比例1纳米复合抗菌纤维膜sem图;

26.图6为对比例1纳米复合抗菌纤维膜抗菌测试结果;

27.图7为对比例2纳米复合抗菌纤维膜sem图。

具体实施方式

28.以下实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

29.实施例1

30.一种纺丝液溶质的比例为聚己内酯:聚乙烯吡咯烷酮=1:1、纳米mgo含量为1wt%的纳米复合纤维膜的制备方法,所述制备方法包括如下步骤:

31.①

按1:1比例称量聚己内酯和聚乙烯吡咯烷酮,将它们按照12wt%质量分数溶于三氟乙醇溶剂中,磁力搅拌器充分混匀;

32.②

将1wt%质量分数的纳米mgo粉末在搅拌下加入到步骤

①

制备的纺丝液中,同时加入少量(napo3)6作为表面活性剂改善分散性,磁力搅拌器充分混匀;

33.③

将步骤

②

所制得的复合纺丝液置于注射器中,选择0.33

±

0.01mm内径的纺丝喷

头,设定电压20kv、纺丝液流速1ml/h、接收距离18cm,在静电纺丝机中进行静电纺丝工艺,最终在接收板上直接得到纳米复合抗菌纤维膜;

34.④

用镊子将纤维膜从接收板取下,在100℃下进行真空干燥,纤维膜的sem图片见图1,纤维膜对大肠杆菌的抗菌性能测试结果见图2,经计算抗菌率为90%。

35.实施例2

36.一种纺丝液溶质的比例为聚己内酯:聚乙烯吡咯烷酮=1:1、纳米mgo含量为3wt%的纳米复合纤维膜的制备方法,所述制备方法包括如下步骤:

37.①

按1:1比例称量聚己内酯和聚乙烯吡咯烷酮,将它们按照12wt%质量分数溶于三氟乙醇溶剂中,磁力搅拌器充分混匀;

38.②

将3%质量分数的纳米mgo粉末在搅拌下加入到步骤

①

制备的纺丝液中,同时加入少量(napo3)6作为表面活性剂改善分散性,磁力搅拌器充分混匀;

39.③

将步骤

②

所制得的复合纺丝液置于注射器中,选择0.33

±

0.01mm内径的纺丝喷头,设定电压20kv、纺丝液流速1ml/h、接收距离18cm,在静电纺丝机中进行静电纺丝工艺,最终在接收板上直接得到纳米复合抗菌纤维膜;

40.④

用镊子将纤维膜从接收板取下,在100℃下进行真空干燥,纤维膜的sem图片见图3,纤维膜对大肠杆菌的抗菌性能测试结果见图4,经计算抗菌率为100%。

41.图2和图4可知含纳米mgo质量分数为1wt%和3wt%的纳米复合抗菌纤维膜,其抗菌率均在90%以上,抗菌效果优异。本发明专利所制备的纳米复合抗菌纤维膜是一种优良的抗菌材料。

42.对比例1

43.一种纺丝液溶质的比例为聚己内酯:聚乙烯吡咯烷酮=1:1、纳米mgo含量为0.5wt%的纳米复合纤维膜的制备方法,所述制备方法包括如下步骤:

44.①

按1:1比例称量聚己内酯和聚乙烯吡咯烷酮,将它们按照12wt%质量分数溶于三氟乙醇溶剂中,磁力搅拌器充分混匀;

45.②

将1wt%质量分数的纳米mgo粉末在搅拌下加入到步骤

①

制备的纺丝液中,同时加入少量(napo3)6作为表面活性剂改善分散性,磁力搅拌器充分混匀;

46.③

将步骤

②

所制得的复合纺丝液置于注射器中,选择0.33

±

0.01mm内径的纺丝喷头,设定电压20kv、纺丝液流速1ml/h、接收距离18cm,在静电纺丝机中进行静电纺丝工艺,最终在接收板上直接得到纳米复合抗菌纤维膜;

47.④

用镊子将纤维膜从接收板取下,在100℃下进行真空干燥,纤维膜的sem图片见图5,纤维膜对大肠杆菌的抗菌性能测试结果见图6,经计算抗菌率仅为15%。

48.对比例2

49.一种纺丝液溶质的比例为聚己内酯:聚乙烯吡咯烷酮=1:1、纳米mgo含量为5wt%的纳米复合纤维膜的制备方法,所述制备方法包括如下步骤:

50.①

按1:1比例称量聚己内酯和聚乙烯吡咯烷酮,将它们按照12wt%质量分数溶于三氟乙醇溶剂中,磁力搅拌器充分混匀;

51.②

将1wt%质量分数的纳米mgo粉末在搅拌下加入到步骤

①

制备的纺丝液中,同时加入少量(napo3)6作为表面活性剂改善分散性,磁力搅拌器充分混匀;

52.③

将步骤

②

所制得的复合纺丝液置于注射器中,选择0.33

±

0.01mm内径的纺丝喷

头,设定电压20kv、纺丝液流速1ml/h、接收距离18cm,在静电纺丝机中进行静电纺丝工艺,最终在接收板上直接得到纳米复合抗菌纤维膜;

53.④

用镊子将纤维膜从接收板取下,在100℃下进行真空干燥,纤维膜的sem图片见图7,纤维中的纳米mgo抗菌剂团聚严重,纤维不均匀,纤维膜无可使用性能。

54.以上实施例仅仅是本发明的优选施例,并非对于实施方式的限定。本发明的保护范围应当以权利要求所限定的范围为准。在上述说明的基础上还可以做出其它不同形式的变化或变动。由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1