一种加湿烘干冷却一体式的摇粒机的制作方法

1.本实用新型涉及一种摇粒机,具体是一种加湿烘干冷却一体式的摇粒机。

背景技术:

2.纺织业中织物经拉毛、梳毛和剪毛等工序后,再经摇粒能使织物表面起绒后排列无序的绒毛卷曲成粒状,目前最常使用摇粒机进行摇粒处理,摇粒机主要用于人造毛皮、腈纶、毛毯等织物的起球处理,经过高温磨檫,织物的收缩纤维起到变形,织物表面毛绒自然卷曲,具有天然羊毛风格,使其手感柔软,富有弹性,提高产品的自身质量。

3.但现有的摇粒机在使用时,首先织物需在一定的湿度和温度成卷,传统的加湿方式是通过喷蒸汽进行的,蒸汽有一定的温度因此可以直接使织物成卷,成卷后进行烘干,烘干的时候是通过蒸汽散热器进行烘干,烘干后再进行降温冷却。现有的蒸汽是由热电厂提供,其使用成本高,同时输送管路长,蒸汽温度会有损失,一般也就有100℃左右,不能满足各种织物的使用温度,另外在无蒸汽供应的地方,无法使用摇粒机,这就对生产厂家的厂址选择带来了局限性。

4.现有的通过天然气加热空气进行烘干,如专利号201821833035.3,名称为天然气摇粒机,公开的技术方案中可知其能耗成本低,可以控制烘干的温度,但是在加湿的过程中还是使用热电厂提供的蒸汽,另外加热器是设在外部的,其体积庞大,外部温度高,给操作人员带来危害。

技术实现要素:

5.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种结构合理,自给供蒸汽,自行烘干的加湿烘干冷却一体式的摇粒机。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种加湿烘干冷却一体式的摇粒机,包括箱体和箱门,箱体的正面设有开口,箱体内设有摇粒滚筒,所述摇粒滚筒的筒口与所述开口连通,箱门能盖合在所述开口上,其特点是,

8.在摇粒滚筒的两侧分别设有包裹滚筒的分隔板,两个分隔板的上部之间设有换气空腔,一侧的分隔板与箱体之间构成独立的热空气发生室,热空气发生室上部设有与换气空腔连通的进气口,在热空气发生室内设有气流烘干系统和蒸汽加湿系统;

9.对应的另一侧分隔板与箱体之间构成气流循环室,气流循环室下部的分隔板上设有与摇粒滚筒连通的出气口,气流循环室底部的一侧设有离心风机,离心风机通过循环管道与热空气发生室连通,在循环管道上设有出风口,循环管道内装有控制气流量的风门;

10.所述气流烘干系统包括装在箱体背面、用于加热热空气发生室底部空气的第一燃烧器,被加热的热空气从热空气发生室上部的进气口进入到摇粒滚筒中进行烘干操作,在离心风机的引导下,部分空气经过滚筒底部的出气口排出进入气流循环室,后通过循环管道再次进入热空气发生室进行加热,如此循环;

11.所述蒸汽加湿系统包括设在热空气发生室上部的蒸汽发生器,在换气空腔处设有与蒸汽发生器连通的蒸汽出气管,所述蒸汽出气管沿着摇粒滚筒的长度方向设置,蒸汽出气管上设有若干朝向摇粒滚筒设置的蒸汽出气口。

12.作为本实用新型进一步的方案:所述蒸汽发生器设有长方形炉体,炉体的下部设有燃烧室,燃烧室内设有第二燃烧器,在燃烧室外设有储水箱,储水箱的一侧连接有水位计,储水箱的底部设有进水口,顶部设有蒸汽出口,在储水箱的两侧与炉体内壁之间分别设有换热通道,换热通道的顶部设有排气口,排气口上连接有伸出箱体的排气管,所述燃烧室的内端与换热通道连通,所述储水箱上由下向上并排设有若干组换热组件,每组换热组件设有若干根两端贯通的换热管,换热管的两端分别与两侧的换热通道连通,在两侧换热通道内分别设有若干个隔板,使该侧每相邻两组换热组件与相邻两个隔板之间的换热通道连通,两侧换热通道内的隔板交错设置使若干组换热组件由下向上两端依次串联相通。

13.作为本实用新型进一步的方案:所述换热组件由下向上并排设有6组,每组设有12根两端贯通的换热管,换热组件的总热交换面积为3.0 m

2-4.0m2;与燃烧室连通的换热通道内设有3个隔板,对应的另一个换热通道内设有2个隔板,实现燃烧室与第一组换热组件一端相通,第一组换热组件另一端与第二组换热组件一端相通,第二组换热组件另一端与第三组换热组件一端相通,以此类推。

14.作为本实用新型进一步的方案:所述蒸汽出口上连接有冷凝水回流管,冷凝水回流管设在摇粒机箱体顶部,在冷凝水回流管上装有压力表和泄压阀,在冷凝水回流管一侧连接有蒸汽输送管,蒸汽输送管与设在箱体内的蒸汽出气管连通。

15.作为本实用新型进一步的方案:所述储水箱底部的进水口与进水管相接,进水管上设有水泵,在储水箱的底部还连接有排污管。

16.作为本实用新型进一步的方案:所述排气管装有尾气排气阀,在尾气排气阀下方的排气管上连接有余热回收管,余热回收管的末端设在两个分隔板的换气空腔处,在余热回收管上装有控制阀。在给织物进行加湿操作时,关小尾气排气阀,打开控制阀,使蒸汽发生器产生的尾气可以通过余热回收管,返回到摇粒滚筒中,从而进一步的快速提高滚筒内的温度,使其适应不同的品种加工温度要求。

17.作为本实用新型进一步的方案:所述第一燃烧器和第二燃烧器均与燃气供气系统相连;所述第一燃烧器和第二燃烧器均设有火焰检测装置、点火电极、空气进口和燃气进口,所述燃气供气系统设有空气总管路、燃气进气管和燃烧控制器,所述空气总管路与风机相连,与风机相连的空气总管路上装有风阀,所述风机上连有控制其进气量的智能变频器,所述变频器通过信号线与温控表相连,温控表上连有测温探头;第一燃烧器和第二燃烧器的空气进口上分别连接有空气支管路,空气支管路与空气总管路相连,所述空气支管路上均设有电动风阀;

18.第一燃烧器和第二燃烧器的燃气进口分别连接有燃气支管路,燃气支管路与燃气进气管相连,与第一燃烧器和第二燃烧器连接的燃气支管路上分别装有电磁阀,在燃气进气管上沿着进气方向依次设有调压阀、燃气电磁阀、空燃比例阀和球阀,空燃比例阀的空气入口上连接有空气进气管路,空气进气管路与空气总管路相连通;

19.所述点火电极与点火器相连,燃烧控制器上连接有火焰检测控制线和点火控制线,在火焰检测控制线和点火控制线上均分别装有中间继电器,第一燃烧器和第二燃烧器

的火焰检测装置、点火器均通过信号线分别与各自的中间继电器相连。

20.通过一个燃气供气系统同时控制两个燃烧器工作,使两个燃烧器的供气系统得到集成,减少了燃烧器的部件,使其不仅满足摇粒机加湿和烘干的操作要求,并且能根据需要控制燃烧温度,减少了设备投入,降低了生产成本。

21.作为本实用新型进一步的方案:摇粒滚筒下方设有粉尘清理室,粉尘清理室设在的两个分隔板之间,粉尘清理室中装有集成抽屉,粉尘清理室通过分隔板上的出气口与气流循环室连通,在出气口上设有过滤筛网。

22.作为本实用新型进一步的方案:所述隔离气流循环室的分隔板上部设有连通换气空腔的冷却风口,冷却风口上铰接有向外侧打开的冷却风门,所述冷却风门的背面设有驱动其开关的气缸。在进行冷却操作时,冷却风门全开,使滚筒能快速散热,使织物得到冷却。在烘干的时候可以调节开度,使滚筒内的水汽排出,提高烘干效率。

23.作为本实用新型进一步的方案:所述离心风机,在离心风机上连有控制其进气量的智能变频器,这样能使织物在加湿、烘干和冷却三个工艺步骤中可以随时调整风速。所述离心风机包括风叶和驱动风叶旋转的电机,靠近电机一侧的风叶安装端面上设有一圈凸棱,离心风机工作时,凸棱旋转使冷风从电机四周吸入进入风叶中,从而使冷风包裹电机,电机得到降温,提高了电机的使用寿命,减少其高温损坏现象。

24.与现有技术相比,本实用新型的有益效果是:

25.1、本系统通过在热空气发生室内设置蒸汽发生器,占用空间小,使摇粒机结构紧凑,同时又能实现自给蒸汽进行加湿处理,本蒸汽发生器出蒸汽量能达到50kg/h, 耗气量小,换热效率高,蒸汽温度可以根据需要任意调整,并且控温精准,从而适应不同的织物使用;另外由于热空气发生室内的空气温度高,可以对蒸汽发生器内的水进行保温,从而提高加热的基础温度,减少能耗,节约成本。

26.2、在热空气发生室内设置第一燃烧器,因为燃烧器是设在摇粒机的内部,因此机器的体积大大的减小,同时热利用率得到提高,热损少,也增加了操作人员的安全系数。

27.3、第一燃烧器与蒸汽发生器的第二燃烧器,通过一个燃气供气系统同时控制两个燃烧器工作,使两个燃烧器的供气系统得到集成,使其不仅满足摇粒机加湿和烘干的操作要求,并且能根据需要控制燃烧温度,减少了设备投入,降低了生产成本。

28.4、开设专门的冷却风门,在进行冷却操作时,冷却风门全开,使滚筒能快速散热,使织物得到冷却。在烘干的时候可以调节开度,使滚筒内的水汽排出,提高烘干效率。

29.5、蒸汽发生器的尾气再利用,在给织物进行加湿操作时,关小尾气排气阀,打开控制阀,使蒸汽发生器产生的尾气可以通过余热回收管,返回到摇粒滚筒中,从而进一步的快速提高滚筒内的温度,使其适应不同的品种加工温度要求。

30.6、本装置整体结构紧凑,能自产蒸汽,给织物进行加湿工艺处理,减少生产成本,提高了生产效率,同时又能满足不同织物的生产工艺需求;使用燃烧器加热空气进行烘干操作,燃烧器设在箱体内部,因此热利用率高,设置专门的冷却风门,提高了冷却效率。

附图说明

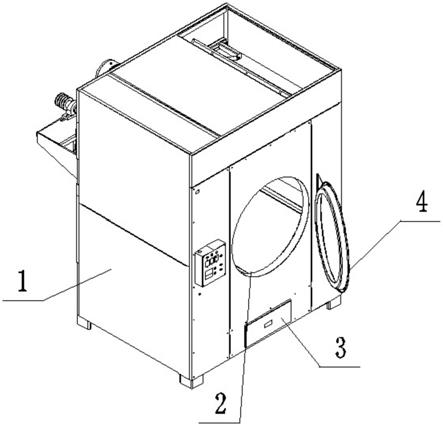

31.图1为本实用新型的一种立体结构示意图;

32.图2为本实用新型的一种立体结构示意图;

33.图3为图1的右视结构示意图;

34.图4为图1的剖视图;

35.图5为图1的俯视结构示意图;

36.图6为蒸汽发生器的一种结构示意图;

37.图7为图6的右视结构示意图;

38.图8为燃气供气系统的一种结构示意图。

具体实施方式

39.请参阅图1~8,本实用新型实施例中,一种加湿烘干冷却一体式的摇粒机,包括箱体1和箱门4,所述箱体1内璧上设有保温层,箱体1的正面设有开口2,箱体1内设有摇粒滚筒12,所述摇粒滚筒12的筒口与所述开口2连通,箱门4能盖合在所述开口2上。

40.在摇粒滚筒12的两侧分别设有包裹滚筒12的分隔板11,分隔板11由不锈钢板制成,其上端与箱体1顶部相连,下端与箱体1底部相连。两个分隔板11的上部之间设有换气空腔16,一侧的分隔板11与箱体1之间构成独立的热空气发生室13,热空气发生室13上部设有与有换气空腔16连通的进气口,在热空气发生室13内设有气流烘干系统和蒸汽加湿系统。

41.对应的另一侧分隔板11与箱体1之间构成气流循环室15,气流循环室15下部的分隔板11上设有与摇粒滚筒12连通的出气口,气流循环室15底部的一侧设有离心风机6,离心风机6通过循环管道14与热空气发生室13连通,在循环管道14上设有出风口,循环管道14内装有控制气流量的风门7。

42.摇粒滚筒12下方设有粉尘清理室,粉尘清理室设在的两个分隔板11之间,粉尘清理室中装有集成抽屉3,粉尘清理室通过分隔板11上的出气口与气流循环室15连通,在出气口上设有过滤筛网。热空气循环过程中织物的毛絮停留在粉尘清理室中,不会被吸入到气流循环室15,通过清理集成抽屉3进行清理。

43.所述气流烘干系统包括装在箱体1背面,用于加热热空气发生室13底部空气的第一燃烧器9,被加热的热空气从热空气发生室13上部的进气口进入到摇粒滚筒12中进行烘干操作,在离心风机6的引导下,部分空气经过滚筒12底部的出气口排出进入气流循环室15,后通过循环管道14再次进入热空气发生室13进行加热,如此循环。

44.所述蒸汽加湿系统包括设在热空气发生室13上部的蒸汽发生器10,在换气空腔16处设有与蒸汽发生器10连通的蒸汽出气管17,所述蒸汽出气管17沿着摇粒滚筒12的长度方向设置,蒸汽出气管17上设有若干朝向摇粒滚筒12设置的蒸汽出气口。

45.具体的参考图6和7,所述蒸汽发生器10设有长方体形炉体101,炉体101的下部设有燃烧室111,燃烧室111可以采用直径为150mm的圆管制成,燃烧室111内设有第二燃烧器811,第二燃烧器811与燃气供气系统8相连。在燃烧室111外设有储水箱102,储水箱102的底部设有进水口,顶部设有蒸汽出口,储水箱102底部的进水口与进水管110相接,进水管110上设有水泵,在储水箱102的底部还连接有排污管109,在储水箱102的一侧连接有水位计113,可以随时观察储水箱102内的水量。所述蒸汽出口上连接有所述蒸汽出口上连接有冷凝水回流管,冷凝水回流管设在摇粒机箱体1顶部,在冷凝水回流管上装有压力表103和泄压阀104,在冷凝水回流管一侧连接有蒸汽输送管105,蒸汽输送管105与设在箱体1内的蒸汽出气管17连通。

46.在储水箱102的两侧与炉体101内壁之间分别设有换热通道108,换热通道108对称设置炉体101两侧,换热通道108的顶部设有排气口106,排气口106上连接有伸出箱体1的排气管,所述排气管装有尾气排气阀,在尾气排气阀下方的排气管上连接有余热回收管114,余热回收管114的末端设在两个分隔板11的换气空腔16处,在余热回收管114上装有控制阀。在给织物进行加湿操作时,关小尾气排气阀,打开控制阀,使蒸汽发生器10产生的尾气可以通过余热回收管114,返回到摇粒滚筒12中,从而进一步的快速提高滚筒12内的温度,使其适应不同的品种加工温度要求。

47.所述燃烧室111的内端与换热通道108连通,所述储水箱102上由下向上并排设有6组换热组件,每组换热组件设有12根两端贯通的换热管112,换热管112可以选用dn25的圆管,长度为60cm,换热组件的总热交换面积为3.5m2。换热管112的两端分别与两侧的换热通道108连通,在两侧换热通道108内分别设有若干个隔板107,使该侧每相邻两组换热组件与相邻两个隔板107之间的换热通道108连通,两侧换热通道108内的隔板107交错设置使若干组换热组件由下向上两端依次串联相通。具体的,与燃烧室111连通的换热通道108内设有3个隔板107,对应的另一个换热通道108内设有2个隔板107,实现燃烧室111与第一组换热组件一端相通,第一组换热组件另一端与第二组换热组件一端相通,第二组换热组件另一端与第三组换热组件一端相通,以此类推。

48.使用时,将储水箱102内注满水,通过第二燃烧器811加热燃烧室111内的空气,热空气通过换热通道108依次进入第一组换热组件、第二组换热组件,这样此次循环,最后从第六组换热组件出来,从排气口106排出,被热空气加热的换热管112与储水箱102内的水进行换热,水加热后产生的蒸汽通过蒸汽出口出来,被使用。本装置的炉体101为长方体形,可以直接放置在摇粒机中使用,占用空间小,本装置出蒸汽量能达到50kg/h, 耗气量小,换热效率高,蒸汽温度可以根据需要任意调整,并且控温精准。

49.参考附图8,所述第一燃烧器9和第二燃烧器811均与燃气供气系统8相连;第一燃烧器9和第二燃烧器811均设有火焰检测装置、点火电极、空气进口和燃气进口,火焰检测装置为uv检测器。所述燃气供气系统8设有空气总管路809、燃气进气管805和燃烧控制器814,所述空气总管路809与风机808相连,与风机808相连的空气总管路809上装有风阀,所述风机808上连有控制其进气量的智能变频器806,所述变频器806通过信号线与温控表807相连,温控表807上连有测温探头。第一燃烧器9和第二燃烧器811的空气进口上分别连接有空气支管路112,空气支管路112与空气总管路809相连,所述空气支管路112上均设有电动风阀810。

50.第一燃烧器9和第二燃烧器811的燃气进口分别连接有燃气支管路815,燃气支管路815与燃气进气管805相连,第一燃烧器9和第二燃烧器811上连接的燃气支管路815上分别装有电磁阀816,在燃气进气管805上沿着进气方向依次设有调压阀801、燃气电磁阀802、空燃比例阀803和球阀804,空燃比例阀803的空气入口上连接有空气进气管路,空气进气管路与空气总管路809相连通。

51.所述点火电极与点火器相连,燃烧控制器814上连接有火焰检测控制线和点火控制线,在火焰检测控制线和点火控制线上均分别装有中间继电器813,第一燃烧器9和第二燃烧器811的火焰检测装置、点火器均通过信号线分别与各自的中间继电器813相连。

52.通过燃烧控制器814控制电动风阀810,实现燃烧器的供给进气量,使用时,根据需

要打开控制第一燃烧器9和/或第二燃烧器811进气量供给的电动风阀810,根据设定温度,控制开度。通过控制电磁阀816的开断,控制燃烧器的燃气供给,其通过一个燃气供气系统8同时控制两个燃烧器工作,使两个燃烧器的供气系统得到集成,减少了燃烧器的部件,使其不仅满足摇粒机加湿和烘干的操作要求,并且能根据需要控制燃烧温度,减少了设备投入,降低了生产成本。

53.所述隔离气流循环室15的分隔板11上部设有连通换气空腔16的冷却风口12,冷却风口12上铰接有向外侧打开的冷却风门5,所述冷却风门5的背面设有驱动其开关的气缸。在进行冷却操作时,冷却风门5全开,使滚筒12能快速散热,使织物得到冷却。在烘干的时候可以调节开度,使滚筒12内的水汽排出,提高烘干效率。

54.所述离心风机6,在离心风机6上连有控制其进气量的智能变频器,这样能使织物在加湿、烘干和冷却三个工艺步骤中可以随时调整风速。所述离心风机6包括风叶和驱动风叶旋转的电机,靠近电机一侧的风叶安装端面上设有一圈凸棱,离心风机6工作时,凸棱旋转使冷风从电机四周吸入进入风叶中,从而使冷风包裹电机,电机得到降温,提高了电机的使用寿命,减少其高温损坏现象。

55.给织物进行加湿操作时,启动蒸汽发生器10,当蒸汽温度达到设定温度后,蒸汽通过蒸汽输送管105输送至蒸汽出气管17,向摇粒滚筒12内喷射蒸汽,从而实现加湿工艺操作。加湿操作完成后,需要对织物进行烘干操作,这时启动气流烘干系统的第一燃烧器9,使其加热热空气发生室13底部空气,被加热的热空气从热空气发生室13上部的进气口通过换气空腔16,进入到摇粒滚筒12中进行烘干操作,同时启动离心风机6,热空气在离心风机6的引导下,部分空气经过滚筒12底部的出气口排出进入气流循环室15,打开循环管道14内控制气流量的风门7,使其有一定的开度,部分湿气直接通过风门排出,部分空气通过循环管道14再次进入热空气发生室13进行加热,如此循环,因为加热空气有一定的基础温度,热利用率高,从而提高了烘干效率。

56.进行冷却工艺操作时,关闭循环管道14内控制气流量的风门7,冷却风门5全开,启动离心风机6,冷风从冷却风门5进入滚筒12内,从循环管道14内的风门7排出,使滚筒12能快速散热,使织物得到冷却。

57.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1