一种化纤织物松式一步法前处理生产系统的制作方法

1.本实用新型涉及一种化纤织物松式一步法前处理生产系统,属于纺织印染的技术领域。

背景技术:

2.化纤织物是以石油、天然气、炼焦工业中的副产品高聚物为原料,经过化学处理与机械加工制成的纺织纤维织成的织物,一般分为人造纤维和合成纤维织物,化学纤维强度高、回弹性好,由其制成的织物抗皱性及耐磨性好,制成的服装挺括、耐腐蚀、绝缘、易洗、缩水率小、吸湿性及透气性好等特点,因此广受消费者喜爱。

3.目前的生产方法有:方法一、采用高温高压溢流染色机全流程工艺:坯布进缸

‑‑

升温循环水洗、加精炼剂约30分钟

‑‑

120℃高温循环煮练约30分钟

‑‑

降温约60分钟

‑‑

排液

‑‑

加新鲜水升温水洗

‑‑

排液

‑‑

加碱液进行碱减量

‑‑

排液

‑‑

加新鲜水升温水洗

‑‑

排液

‑‑

加新鲜水水洗

‑‑

加酸调节ph值

‑‑

排液

‑‑

加新鲜水水洗

‑‑

出缸(或进行染色)

‑‑

脱水

‑‑

开幅

‑‑

进入后道整理;方法二、采用高温高压气流染色机全流程工艺,生产方法工艺基本同方法一;方法三、采用高温高压卷染机全流程工艺:坯布平幅进缸

‑‑

60℃热水洗1道排液、加精炼剂120℃煮练4道排液

‑‑

换新鲜水升温至90℃热水洗2道排液

‑‑

加碱液进行碱减量4道

‑‑

换新鲜水升温水洗3道

‑‑

换新鲜水水洗2道

‑‑

加酸调节ph值

‑‑

换新鲜水水洗2道

‑‑

出缸(或进行染色)

‑‑

进入后道整理;方法四、采用专用平幅退浆精炼机,在该机中做完退浆去油,再在专用的碱减量机进行减量,再进入后道整理;

4.方法一、二、三存在问题有:(1)每个工艺点都需要加水、升温、降温、排水,生产一缸织物需要消耗大量的水和蒸汽,以及排放大量的高温污水;(2)每个工艺点加入的助剂、化学品都要排放掉,不能重复利用,增加了污水处理难度及费用;(3)每缸的生产时间长,每缸织物需约4小时左右,循环泵和脱水需消耗大量的电能;(4)由于每缸的工艺控制点多及控制误差,很难控制每缸之间的缸差,造成产品质量的下降;(5)耗时长、生产效率低;(6)设备占地面积大,浪费土地资源及单位产量。

5.方法四存在的问题:(1)由于前处理是采用平幅紧式工艺生产,相对流程短,会出现织物处理不透、手感发硬,(2)染色后的工艺还是在缸内进行还原水洗、皂洗、水洗,出缸、脱水开幅后进入后道整理,因此也同样存在方法一、二、三的部分相同问题以及脱水开幅需要耗费大量的能耗和人力。

6.综上所述,现有的几种生产方法解决以上问题的关键是要使生产工艺方法改进,尽量使整个生产工艺连续化、合理化,为此我们提出一种化纤织物松式一步法前处理生产系统是迫在眉睫的。

技术实现要素:

7.本实用新型的目的是为了解决上述背景问题中提出的问题,提供一种化纤织物松式一步法前处理生产系统,它结构合理,通过各单元结构的配合能够实现连续生产且大大

节约能耗。

8.本实用新型的目的是这样实现的:一种化纤织物松式一步法前处理生产系统,沿水平方向依次设置有进布单元、往复式浸料单元、第一往复式水洗单元、往复式碱减量单元、第二往复式水洗单元、往复式ph调节及漂洗单元、开幅轧液单元、烘干单元以及出布单元;

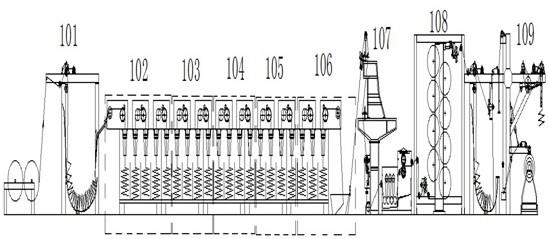

9.所述进布单元包括缝头进布装置;

10.所述往复式浸料单元、第一往复式水洗单元、往复式碱减量单元、第二往复式水洗单元以及往复式ph调节及漂洗单元中均包括有往复式牵引设备;

11.所述开幅轧液单元包括开幅轧液装置;

12.所述烘干单元包括织物烘干装置;

13.所述出布单元包括两用出布装置。

14.所述进布单元的缝头进布装置包括放卷架和坯布卷;所述放卷架靠近进布侧的一端设置液压抬卷装置,所述液压抬卷装置的两端设置有滚动轴承支撑;

15.当坯布卷位移到液压抬卷装置所需位置时,液压抬卷装置将坯布卷顶起,坯布卷通过设置在液压抬卷装置两端的滚动轴承支撑,实现转动;

16.所述缝头进布装置还包括进布装置,待处理坯布由设置在进布装置前段的紧布器调整张力;

17.待处理坯布经导布辊进入用于带动待处理坯布运行的牵引辊上;

18.所述牵引辊的上方设有气动压布辊,所述牵引辊连接电机减速器;

19.所述牵引辊的下方设有六角甩布辊,所述六角甩布辊下方设置有第一l型容布箱,经六角甩布辊将待处理坯布折叠堆置第一l型容布箱中;

20.在进布装置后端设有第一o型导布圈,待处理坯布集束成绳状,形成绳状织物从第一o型导布圈穿出进入后道。

21.所述往复式牵引设备包括液流冲洗装置,所述液流冲洗装置的下方设置有第一u型透水网孔容布篮,所述液流冲洗装置的另一侧设置有往返清洗牵引装置,所述第一u型透水网孔容布篮的旁侧还设置第二u型透水网孔容布篮;

22.绳状织物经液流冲洗装置后扩散顺序浸泡在第一u型透水网孔容布篮内,第一u型透水网孔容布篮内的绳状织物存到预定量后由设置在另一侧的往返清洗牵引装置将绳状织物导入第二u型透水网孔容布篮内;

23.所述往返清洗牵引装置连接到用于正反运转的条板式牵引轮;

24.所述条板式牵引轮的前后分别设有前摆动式液流冲洗装置和后摆动式液流冲洗装置;所述前摆动式液流冲洗装置和后摆动式液流冲洗装置分别匹配设置有前位置检测装置和后位置检测装置。

25.所述条板式牵引轮水平安装在第二盒体上,所述前摆动式液流冲洗装置和后摆动式液流冲洗装置安装于往返清洗牵引装置的下部,所述前摆动式液流冲洗装置和后摆动式液流冲洗装置的中心垂直于条板式牵引轮圆周的切线、第一u型透水网孔容布篮以及第二u型透水网孔容布篮的中心;

26.绳状织物经第二u型透水网孔容布篮由清洗轧水传送装置的顺方向传送至下一组,所述清洗轧水传送装置前后均设置固定液流冲洗装置,所述清洗轧水传送装置内设有

主动牵引辊,主动牵引辊前上方设有气动加压辊,气动加压辊将绳状织物上带有的洗液压去,以提高水洗效率及并将绳状织物牵引到下一单元,在主动牵引辊前设置导布轮,所述导布轮和主动牵引辊的圆周切线分别垂直于前后位置的固定液流冲洗装置,所述固定液流冲洗装置、主动牵引辊、气动加压辊以及导布轮均安装在第三盒体上;

27.所述绳状织物进布装置安装在浸料箱的上方进布侧,所述浸料箱内安装有第一u型透水网孔容布篮和第二u型透水网孔容布篮;

28.所述往返清洗牵引装置安装在浸料箱的上部与进布装置对应的一侧;

29.所述清洗轧水传送装置安装在浸料箱上部与进布装置的同一侧;

30.所述第一u型透水网孔容布篮、第二u型透水网孔容布篮、往返清洗牵引装置和清洗轧水传送装置为多组并列设置。

31.所述浸料箱包括左侧板、右侧板、前墙板、后墙板、u型槽底、顶板和隔板;

32.所述前墙板设有玻璃门,u型槽底底部设有液体连通槽,连通槽设有排液阀;

33.所述浸料箱一侧还安装液体加热过滤循环装置,联通管与槽底连通槽相连,所述浸料箱内的液体通过联通管自流至过滤箱,过滤后由循环泵经管道输送至前摆动式液流冲洗装置、后摆动式液流冲洗装置和固定液流冲洗装置中冲洗绳状织物;

34.泵后管道上安装有用于将液体和蒸汽混合加热的射流式蒸汽加热装置,连接前摆动式液流冲洗装置和后摆动式液流冲洗装置的管道上设置有随着织物运行方向进行转换的前控制阀和后控制阀,连接固定液流冲洗装置的管路上设有用于控制洗液量的流量调节阀;

35.所述液体加热过滤循环装置的一侧还设置有用于供添加所需化学品的化学品添加口。

36.所述往复式浸料单元中,在往复式牵引设备的入口设置绳状织物进布装置;

37.所述绳状织物进布装置包括第一盒体,所述第一盒体的前端进料侧设置第二o型导布圈和织物导向轮;

38.绳状织物经过第二o型导布圈和织物导向轮由主动牵引辊将织物导入液流冲洗装置,牵引辊上方设有加压辊。

39.所述第一往复式水洗单元、往复式碱减量单元、第二往复式水洗单元和往复式ph调节及漂洗单元中,在往复式牵引设备的入口设置清洗轧水传送装置;

40.所述清洗轧水传送装置包括导向轮,并在导向轮的斜侧上方设置轧水轮。

41.所述往复式ph调节及漂洗单元中包括ph调节部分和漂洗部分,在往复式牵引设备的中间设置隔板密闭隔开;

42.所述ph调节部分中包括前侧的两个u型透水网孔容布篮,所述漂洗部分中包后侧的两个u型透水网孔容布篮;

43.最后侧的u型透水网孔容布篮上方设置有出布装置,并在出布装置的出料侧下方设置容布箱;

44.绳状织物经清洗轧水传送装置扩散顺序浸泡在第一个u型透水网孔容布篮内,第一个u型透水网孔容布篮内的绳状织物存到预定量后由往返清洗牵引装置将绳状织物导入第二个u型透水网孔容布篮内;

45.绳状织物经第二个u型透水网孔容布篮后再由清洗轧水传送装置顺方向传送至第

三个u型透水网孔容布篮进行漂洗,清洗轧水传送装置的前后均设置固定液流冲洗装置;

46.第三个u型透水网孔容布篮中漂洗后的绳状织物通过出布装置内部的主动牵引辊牵引,途径第四个u型透水网孔容布篮中进行二次漂洗后再被牵引导出;

47.绳状织物经出布装置导出后,摆式落入容布箱;

48.所述出布装置的出料口上设置有摆布装置;

49.所述容布箱的一侧设置有第三o型导布圈,绳状织物在第三o型导布圈的中间导出并导入后道。

50.所述开幅轧液装置包括绳状退捻开幅装置、浸液槽和轧液轧车;

51.所述绳状退捻开幅装置的出料侧连接到浸液槽的内部,所述浸液槽的出料侧连接轧液轧车;

52.所述轧液轧车内设置上下分布的两个轧液辊;

53.所述轧液轧车的出料口设置有用于连接后道工序的牵引轮。

54.绳状织物经绳状退捻开幅装置开幅成平幅织物进入浸液槽;

55.由轧液轧车轧去平幅织物上多余的液体并牵引平幅织物至后道工序。

56.所述织物烘干装置和两用出布装置沿水平方向一体化连接,形成连续过程;

57.所述烘干装置包括机架;

58.所述机架上设置导布辊和前张力控制装置,并在前张力控制装置的出料侧连接烘干筒,所述烘干筒有多个;

59.平幅织物经设置在机架上的导布辊、前张力控制装置进入多个烘干筒;

60.多个烘干筒交替安装在立柱两侧成组排列,多个烘干筒呈一组或多组排列,平幅织物呈s型包覆于多个烘干筒上烘去多余的水分,再经后张力控制装置进入两用出布装置,所述烘干筒的出料侧连接后张力控制装置,所述后张力控制装置的出料侧连接主动牵引装置;

61.所述主动牵引装置的牵引方向上设置有第二l型容布箱和引导装置;

62.所述引导装置的引导方向上设置有打卷装置和平幅落布装置。

63.平幅织物由设置在两用出布装置上的主动牵引装置牵引。

64.相比于现有技术,本实用新型具有以下优点:

65.本实用新型的一种化纤织物松式一步法前处理生产系统,各单元结构合理,前后连接呈连续生产,尤其对退浆、去油、碱减量、水洗、漂白、ph调节、烘干实现连续生产,针对现有技术下水电汽消耗大、浪费能源、染料和化学品不能重复利用、产品质量不稳定、环境差以及污水排放量大及排放浓度高等不足之处进行了改进,利于形成绿色低碳工厂的持续发展。

附图说明

66.图1为本实用新型的一种化纤织物松式一步法前处理生产系统的整体结构示意图。

67.图2为本实用新型的一种化纤织物松式一步法前处理生产系统的进布单元中缝头进布装置结构示意图。

68.图3为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式浸料单元

中往复式牵引设备及其绳状织物进布装置主视配合示意图。

69.图4为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式浸料单元中往复式牵引设备及其绳状织物进布装置侧视配合示意图。

70.图5为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式浸料单元中往复牵引控制系统示意图。

71.图6为本实用新型的一种化纤织物松式一步法前处理生产系统的第一往复式水洗单元和第二往复式水洗单元的水洗过程中往复式牵引设备及清洗轧水传送装置主视配合示意图。

72.图7为本实用新型的一种化纤织物松式一步法前处理生产系统的第一往复式水洗单元和第二往复式水洗单元的水洗过程中往复式牵引设备及清洗轧水传送装置侧视配合示意图。

73.图8为本实用新型的一种化纤织物松式一步法前处理生产系统的第一往复式水洗单元和第二往复式水洗单元的水洗过程中往复牵引控制系统示意图。

74.图9为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式碱减量单元的碱减量过程中往复式牵引设备及清洗轧水传送装置的主视配合示意图。

75.图10为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式碱减量单元的碱减量过程中往复式牵引设备及清洗轧水传送装置的侧视配合示意图。

76.图11为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式碱减量单元的碱减量过程中往复牵引控制系统示意图。

77.图12为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式ph调节及漂洗单元的ph调节及漂洗过程中往复式牵引设备、清洗轧水传送装置以及容布箱的主视配合示意图。

78.图13为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式ph调节及漂洗单元的ph调节及漂洗过程中往复式牵引设备和清洗轧水传送装置的侧视配合示意图。

79.图14为本实用新型的一种化纤织物松式一步法前处理生产系统的往复式ph调节及漂洗单元的ph调节及漂洗过程中往复牵引控制系统示意图。

80.图15为本实用新型的一种化纤织物松式一步法前处理生产系统的开幅轧液单元的开幅轧液装置结构示意图。

81.图16为本实用新型的一种化纤织物松式一步法前处理生产系统的烘干单元中织物烘干装置结构示意图。

82.图17为本实用新型的一种化纤织物松式一步法前处理生产系统的出布单元中的两用出布装置结构示意图。

83.图18为本实用新型的一种化纤织物松式一步法前处理生产系统的织物烘干装置及两用出布装置的配合示意图。

具体实施方式

84.下面结合附图和具体实施例对本实用新型加以说明:

85.如图1~18所示,一种化纤织物松式一步法前处理生产系统,沿水平方向依次设置

有进布单元101、往复式浸料单元102、第一往复式水洗单元103、往复式碱减量单元104、第二往复式水洗单元105、往复式ph调节及漂洗单元106、开幅轧液单元107、烘干单元108以及出布单元109;

86.所述进布单元101包括缝头进布装置;

87.所述往复式浸料单元102、第一往复式水洗单元103、往复式碱减量单元104、第二往复式水洗单元105以及往复式ph调节及漂洗单元106中均包括有往复式牵引设备;

88.所述开幅轧液单元107包括开幅轧液装置;

89.所述烘干单元108包括织物烘干装置;

90.所述出布单元109包括两用出布装置。

91.在本实施例中,所述进布单元101的缝头进布装置包括放卷架201和坯布卷203;所述放卷架201靠近进布侧的一端设置液压抬卷装置202;

92.当坯布卷203位移到液压抬卷装置202所需位置时,液压抬卷装置202将坯布卷203顶起,坯布卷通过设置在液压抬卷装置202两端的滚动轴承支撑,实现转动;所述液压抬卷装置202的两端设置有滚动轴承支撑

93.所述缝头进布装置还包括进布装置204,待处理坯布205由设置在进布装置204前段的紧布器206调整张力;待处理坯布205经导布辊207进入用于带动待处理坯布205运行的牵引辊208上;

94.所述牵引辊208的上方设有气动压布辊209,所述牵引辊208连接电机减速器210;

95.所述牵引辊208的下方设有六角甩布辊211,所述六角甩布辊211下方设置有第一l型容布箱212;

96.在本实施例中,经六角甩布辊211将待处理坯布205折叠堆置第一l型容布箱212中。

97.在本实施例中,在进布装置204后端设有第一o型导布圈213,待处理坯布205集束成绳状,形成绳状织物302从第一o型导布圈213穿出进入后道。

98.在本实施例中,所述往复式牵引设备包括液流冲洗装置308,所述液流冲洗装置308的下方设置有第一u型透水网孔容布篮310,所述液流冲洗装置308的另一侧设置有往返清洗牵引装置311,所述第一u型透水网孔容布篮310的旁侧还设置第二u型透水网孔容布篮316;

99.在本实施例中,绳状织物302经液流冲洗装置308后扩散顺序浸泡在第一u型透水网孔容布篮310内,第一u型透水网孔容布篮310内的绳状织物302存到预定量后由设置在另一侧的往返清洗牵引装置311将绳状织物302导入第二u型透水网孔容布篮316内。

100.在本实施例中,所述往返清洗牵引装置311连接到用于正反运转的条板式牵引轮312;所述条板式牵引轮312的前后分别设有前摆动式液流冲洗装置314和后摆动式液流冲洗装置317;所述前摆动式液流冲洗装置314和后摆动式液流冲洗装置317分别匹配设置有前位置检测装置315和后位置检测装置318。

101.在本实施例中,所述条板式牵引轮312水平安装在第二盒体321上,所述前摆动式液流冲洗装置314和后摆动式液流冲洗装置317安装于往返清洗牵引装置311的下部,所述前摆动式液流冲洗装置314和后摆动式液流冲洗装置317的中心垂直于条板式牵引轮312圆周的切线、第一u型透水网孔容布篮310以及第二u型透水网孔容布篮316的中心;

102.绳状织物302经第二u型透水网孔容布篮316由清洗轧水传送装置322的顺方向传送至下一组,所述清洗轧水传送装置322前后均设置固定液流冲洗装置323,所述清洗轧水传送装置322内设有第二主动牵引辊325,第二主动牵引辊325前上方设有气动加压辊326,气动加压辊326将绳状织物302上带有的洗液压去,以提高水洗效率及并将绳状织物302牵引到下一单元,在第二主动牵引辊325前设置导布轮328,所述导布轮328和第二主动牵引辊325的圆周切线分别垂直于前后位置的固定液流冲洗装置323,所述固定液流冲洗装置323、第二主动牵引辊325、气动加压辊326以及导布轮328均安装在第三盒体329上;

103.所述绳状织物进布装置301安装在浸料箱330的上方进布侧,所述浸料箱330内安装有第一u型透水网孔容布篮310和第二u型透水网孔容布篮316;

104.所述往返清洗牵引装置311安装在浸料箱330的上部与进布装置301对应的一侧;

105.所述清洗轧水传送装置322安装在浸料箱330上部与进布装置301的同一侧;

106.所述第一u型透水网孔容布篮310、第二u型透水网孔容布篮316、往返清洗牵引装置311和清洗轧水传送装置322为多组并列设置。

107.在本实施例中,所述浸料箱330包括左侧板331、右侧板332、前墙板333、后墙板334、u型槽底335、顶板336和隔板337;

108.所述前墙板333设有玻璃门338,u型槽底335底部设有液体连通槽339,连通槽339设有排液阀340;

109.所述浸料箱330一侧还安装液体加热过滤循环装置341,联通管342与槽底连通槽339相连,所述浸料箱330内的液体通过联通管342自流至过滤箱343,过滤后由循环泵344经管道345输送至前摆动式液流冲洗装置314、后摆动式液流冲洗装置317和固定液流冲洗装置323中冲洗绳状织物302;

110.泵后管道上安装有用于将液体和蒸汽混合加热的射流式蒸汽加热装置346,连接前摆动式液流冲洗装置314和后摆动式液流冲洗装置317的管道上设置有随着织物运行方向进行转换的前控制阀319和后控制阀320,连接固定液流冲洗装置323的管路上设有用于控制洗液量的流量调节阀324;

111.所述液体加热过滤循环装置341的一侧还设置有用于供添加所需化学品的化学品添加口347。

112.在本实施例中,所述往复式浸料单元102中,在往复式牵引设备的入口设置绳状织物进布装置301;

113.所述绳状织物进布装置301包括第一盒体309,所述第一盒体309的前端进料侧设置第二o型导布圈303和织物导向轮304;

114.绳状织物302经过第二o型导布圈303和织物导向轮304由第一主动牵引辊305将织物导入液流冲洗装置308,第一主动牵引辊305上方设有加压辊306。

115.在本实施例中,所述第一往复式水洗单元103、往复式碱减量单元104、第二往复式水洗单元105和往复式ph调节及漂洗单元106中,在往复式牵引设备的入口设置清洗轧水传送装置322;

116.所述清洗轧水传送装置322包括导向轮,并在导向轮的斜侧上方设置轧水轮。

117.在本实施例中,所述往复式ph调节及漂洗单元106中包括ph调节部分和漂洗部分,在往复式牵引设备的中间设置隔板337密闭隔开;

118.所述ph调节部分中包括前侧的两个u型透水网孔容布篮,所述漂洗部分中包后侧的两个u型透水网孔容布篮;

119.最后侧的u型透水网孔容布篮上方设置有出布装置350,并在出布装置350的出料侧下方设置容布箱351。

120.在本实施例中,绳状织物302经清洗轧水传送装置322扩散顺序浸泡在第一个u型透水网孔容布篮内,第一个u型透水网孔容布篮内的绳状织物302存到预定量后由往返清洗牵引装置311将绳状织物302导入第二个u型透水网孔容布篮内;

121.绳状织物302经第二个u型透水网孔容布篮后再由清洗轧水传送装置322顺方向传送至第三个u型透水网孔容布篮进行漂洗,清洗轧水传送装置322的前后均设置固定液流冲洗装置323;

122.第三个u型透水网孔容布篮中漂洗后的绳状织物302通过出布装置350内部的第二主动牵引辊325牵引,途径第四个u型透水网孔容布篮中进行二次漂洗后再被牵引导出;

123.绳状织物302经出布装置350导出后,摆式落入容布箱351。

124.在本实施例中,所述出布装置350的出料口上设置有摆布装置353;所述容布箱351的一侧设置有第三o型导布圈354,绳状织物302在第三o型导布圈354的中间导出并导入后道。

125.在本实施例中,所述开幅轧液装置包括绳状退捻开幅装置701、浸液槽702和轧液轧车703;

126.所述绳状退捻开幅装置701的出料侧连接到浸液槽702的内部,所述浸液槽702的出料侧连接轧液轧车703;

127.所述轧液轧车703内设置上下分布的两个轧液辊;

128.所述轧液轧车703的出料口设置有用于连接后道工序的牵引轮。

129.在本实施例中,绳状织物302经绳状退捻开幅装置701开幅成平幅织物704进入浸液槽702;

130.由轧液轧车703轧去平幅织物704上多余的液体并牵引平幅织物704至后道工序。

131.在本实施例中,所述织物烘干装置和两用出布装置沿水平方向一体化连接,形成连续过程;

132.所述烘干装置801包括机架804;

133.所述机架804上设置导布辊805和前张力控制装置806,并在前张力控制装置806的出料侧连接烘干筒807,所述烘干筒807有多个;平幅织物704经设置在机架804上的导布辊805、前张力控制装置806进入多个烘干筒807;

134.多个烘干筒807交替安装在立柱808两侧成组排列,多个烘干筒807呈一组或多组排列,所述烘干筒807的出料侧连接后张力控制装置809,所述后张力控制装置809的出料侧连接主动牵引装置810。

135.在本实施例中,平幅织物704呈s型包覆于多个烘干筒807上烘去多余的水分,再经后张力控制装置809进入两用出布装置802。

136.在本实施例中,所述主动牵引装置810的牵引方向上设置有第二l型容布箱814和引导装置811;所述引导装置811的引导方向上设置有打卷装置812和平幅落布装置813。

137.在本实施例中,平幅织物704由设置在两用出布装置802上的主动牵引装置810牵

引。

138.在本实施例中,示例性地,平幅织物704被牵引后可以导入第二l型容布箱814内;

139.平幅织物704被牵引后也可以经过引导装置811再进入打卷装置812;

140.平幅织物704被牵引后还可以经过引导装置811后进入平幅落布装置813后直接输出为成品平幅布803。

141.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1