表面处理玻璃布、预浸料及印刷布线板的制作方法

1.本发明涉及表面处理玻璃布、预浸料及印刷布线板。

背景技术:

2.以往,作为印刷布线板中所使用的玻璃布,已知有下述一种玻璃布:该玻璃布具备表面处理层,该表面处理层表面具有3-甲基丙烯酰氧基丙基三甲氧基硅烷(γ-甲基丙烯酰氧基丙基三甲氧基硅烷)等具有至少1个甲基丙烯酰基的硅烷偶联剂(例如,参照专利文献1)。

3.根据专利文献1所记载的表面处理玻璃布,表示被制成印刷布线板时的所述表面处理层上玻璃与树脂之间的界面剥离程度的白化距离小,该印刷布线板能够获得高的绝缘可靠性。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第6734422号公报

技术实现要素:

7.发明要解决的课题

8.然而,上述专利文献1中所记载的表面处理玻璃布存在手感柔软、在制造预浸料时容易产生褶皱这种不良情况。另外,近年来,因电子设备的小型化、薄型化而在印刷布线板中使用的玻璃布也要求较薄,而在制造较薄的玻璃布时容易产生褶皱,因此,特别是对手感柔软的表面处理玻璃布的处理变得困难。

9.本发明的目的在于,为了解决上述不良情况而提供一种在印刷布线板中能获得高的绝缘可靠性、在制造预浸料时不易产生褶皱的表面处理玻璃布、使用了该表面处理玻璃布的预浸料以及使用了该表面处理玻璃布的印刷布线板。

10.用于解决课题的手段

11.为了实现上述目的,本发明的表面处理玻璃布在表面具备表面处理层,该表面处理玻璃布的特征在于,所述表面处理层包含具有至少1个甲基丙烯酰基的第一硅烷偶联剂和由下述通式(1)表示的第二硅烷偶联剂。

12.x(r)

3-n

siyn…

(1)

13.(式中,x为碳数1~4的烷基,r表示各自独立的、选自由甲基、乙基和苯基构成的组中的1个基团,y表示各自独立的碳数1~6的烷氧基,n为1以上3以下的整数。)

14.本发明的表面处理玻璃布通过在表面具备含有上述第一硅烷偶联剂和上述第二硅烷偶联剂的表面处理层,能够在印刷布线板中获得高的绝缘可靠性,而且手感变硬,因此在制造预浸料时不易产生褶皱。

15.上述第二硅烷偶联剂的水解速度快,硅烷醇的反应性高,因此与玻璃布的吸附性增高,能够使玻璃布的手感变硬。另外,上述第二硅烷偶联剂的烷基链短,因此分子量小,不

阻碍上述第一硅烷偶联剂与树脂的反应,所以,在印刷布线板中能够获得高的绝缘可靠性。

16.在本发明的表面处理玻璃布中,优选的是,上述第二硅烷偶联剂在通式(1)中的x为甲基或乙基,并进一步优选为甲基。

17.另外,在本发明的表面处理玻璃布中,优选的是,所述第一硅烷偶联剂和所述第二硅烷偶联剂的合计含量是所述表面处理玻璃布整体质量的0.03~1.50质量%的范围,所述第二硅烷偶联剂的含量相对于所述第一硅烷偶联剂的含量之比(第二硅烷偶联剂的含量/第一硅烷偶联剂的含量)处于0.01~0.25的范围内,并进一步优选所述第二硅烷偶联剂的含量相对于所述第一硅烷偶联剂的含量之比处于0.03~0.17的范围内。

18.本发明的表面处理玻璃布的所述第一硅烷偶联剂和所述第二硅烷偶联剂的合计含量是所述表面处理玻璃布整体质量的0.03~1.50质量%的范围,所述第二硅烷偶联剂的含量相对于所述第一硅烷偶联剂的含量之比(第二硅烷偶联剂的含量/第一硅烷偶联剂的含量)处于0.01~0.25的范围内,由此,能够均衡地获得在印刷布线板中的高绝缘可靠性以及使玻璃布的手感变硬的效果。

19.在本发明的表面处理玻璃布中,在所述第一硅烷偶联剂和所述第二硅烷偶联剂的合计含量小于所述表面处理玻璃布整体质量的0.03质量%时,硅烷偶联剂的附着量少,因而与树脂的界面粘接性劣化,无法得到高的绝缘可靠性。另外,在所述第一硅烷偶联剂和所述第二硅烷偶联剂的合计含量超过上述表面处理玻璃布整体质量的1.05质量%时,需要提高玻璃处理剂水溶液的硅烷偶联剂的浓度,玻璃处理剂水溶液的稳定性劣化,因此难以进行长时间稳定连续的生产。

20.另外,在本发明的表面处理玻璃布中,在所述第二硅烷偶联剂的含量相对于所述第一硅烷偶联剂的含量之比(第二硅烷偶联剂的含量/第一硅烷偶联剂的含量)小于0.01时,无法获得使手感变硬的效果,而当上述比超过0.25时,容易产生第二硅烷偶联剂的脱水缩合,导致难以进行长时间稳定连续的生产。

21.另外,在本发明的表面处理玻璃布中,优选的是,所述表面处理层不含有表面活性剂。在本发明的表面处理玻璃布中,所述表面处理层不含有表面活性剂,因此含浸性提高,在印刷布线板中能够获得高的绝缘可靠性。

22.另外,本发明的表面处理玻璃布的厚度优选为5~25μm的范围。本发明的表面处理玻璃布在厚度超过25μm时也能够获得本发明的效果,但通过将厚度设定在5~25μm的范围,能够均衡地获得印刷布线板的高绝缘可靠性以及使玻璃布的手感变硬的效果。另外,要制造厚度小于5μm的本发明的表面处理玻璃布,在技术上是有难度的。

23.另外,本发明的预浸料的特征在于包含本发明的表面处理玻璃布,本发明的印刷布线板的特征在于包含本发明的表面处理玻璃布。

具体实施方式

24.接着,进一步详细说明本发明的实施方式。

25.本实施方式的表面处理玻璃布在表面具备表面处理层,上述表面处理层包含具有至少1个甲基丙烯酰基的第一硅烷偶联剂和通过下述通式(1)表示的第二硅烷偶联剂。

26.x(r)

3-n

siyn…

(1)

27.(式中,x为碳数1~4的烷基,r表示各自独立的、选自由甲基、乙基和苯基构成的组

中的1个基团,y表示各自独立的碳数1~6的烷氧基,n为1以上3以下的整数。)

28.在本实施方式的表面处理玻璃布中,在通式(1)中,上述第二硅烷偶联剂的x优选为甲基或乙基,进一步优选为甲基。

29.本实施方式的表面处理玻璃布例如可以通过下述方式进行制造。

30.首先,熔融规定的玻璃批料(玻璃原材料)并使其纤维化,由此制得玻璃长丝。构成上述玻璃长丝的玻璃组成不作特别限定,优选是e玻璃、t玻璃、ne玻璃、l玻璃等的组成。从低介电常数和低介质损耗角正切的观点出发,上述玻璃长丝的玻璃组成更优选是ne玻璃、l玻璃。具体而言,更优选采用以下组成:相对于总量含有:48.0~62.0质量%范围的sio2;17.0~26.0质量%范围的b2o3;9.0~18.0质量%范围的al2o3;0~6.0质量%范围的mgo;0.1~9.0质量%范围的cao;合计0~0.5质量%范围的na2o、k2o和li2o;0~5.0质量%范围的tio2;0~6.0质量%范围的sro;0~6.0质量%范围的p2o5;合计0~3.0质量%范围的f2和cl2。

31.这里,关于上述玻璃的组成的各成分含量的测定,可使用icp发光分光分析装置测定作为轻元素的li,可使用波长色散型荧光x射线分析装置测定其他元素。

32.可以采用下述方法作为测定方法。将玻璃布(玻璃布表面附着有有机物的情况下,或者玻璃布主要作为增强材料而包含于有机物(树脂)中的情况下,例如,在300~600℃的马弗炉中加热2~24小时左右等而去除将有机物后进行使用)裁断成适当大小之后,放入铂坩埚中,在电炉中以1550℃的温度保持6小时,并一边进行搅拌一边使其熔融,由此制得均质的熔融玻璃。接着,在将制得的熔融玻璃倒到碳板上制作成玻璃屑后,将其粉碎并使其粉末化。用酸对玻璃粉末进行加热分解后,使用icp发光分光分析装置对作为轻元素的li进行定量分析。在用压力机将玻璃粉末成型为圆盘状之后,使用波长色散型荧光x射线分析装置对其他元素进行定量分析。将这些定量分析结果换算成氧化物后,计算出各成分的含量和总量,根据这些数值可以求出上述各成分的含量(质量%)。

33.上述玻璃长丝的长丝直径不作特别限定,但在印刷布线板的用途中,该长丝直径优选为10μm以下,更优选为8μm以下,特别优选处于3~5μm的范围内。

34.上述玻璃长丝例如通过其本身为公知的方法将25~500根、并优选40~300根范围内的根数集束成玻璃纤维纱。需要说明的是,将下述方法称为纺纱:将玻璃批料熔融并纤维化后得到玻璃长丝,接着,将多根该玻璃长丝集束成玻璃纤维纱。

35.上述玻璃长丝的长丝直径是下述测定值的平均值:针对玻璃布的经纱的50处截面或者纬纱的50处截面,使用扫描型电子显微镜(株式会社日立高新技术公司制造,商品名:s-3400n,倍率:3000倍)测定构成经纱或纬纱的玻璃长丝的直径时的测定值。另外,上述玻璃长丝的根数是下述计测值的平均值:针对玻璃布的经纱的50处截面或者纬纱的50处截面,使用扫描型电子显微镜(株式会社日立高新技术公司制造,商品名:s-3400n,倍率:500倍)计测构成经纱或纬纱的玻璃长丝的根数时的计测值。

36.上述玻璃纤维纱的支数优选为0.8~135tex,更优选为1~25tex。需要说明的是,玻璃纤维纱的支数(tex)相当于每1000m玻璃纤维的质量(单位:g)。

37.接着,通过将上述玻璃纤维作为经纱或纬纱进行织造而得到玻璃布。上述织造方法不作特别限定,例如可以举出平纹织法、缎纹织法以及斜纹织法等,并优选采用平纹织法。上述织造时的上述玻璃纤维纱的织物密度不作特别限定,例如优选为10~150根/25mm

的范围,更优选为40~100根/25mm的范围。

38.上述玻璃纤维纱的织物密度可以通过下述方式求得:依据jis r3420,使用织物分解镜,对经纱方向或纬纱方向的25mm范围内的经纱或纬纱的根数进行计数。

39.在进行上述织造时,在上述玻璃长丝的集束、对经纱的整经等中使用施胶剂。作为上述施胶剂,例如可以举出覆膜形成剂成分为淀粉系或pva(聚乙烯醇)系的施胶剂。上述施胶剂可以含有油剂或柔软剂等。

40.上述玻璃布中的上述施胶剂的附着量优选为相对于100质量份的上述玻璃纤维纱为0.1~3质量份,更优选为0.5~1.5质量份。需要说明的是,上述施胶剂的附着量的范围、不作特别指定的情况下的施胶剂的附着量是表示施胶剂相对于经纱或纬纱的平均的附着量。

41.从印刷布线板的基材用途的观点出发,通过上述织造得到的上述玻璃布的单位面积的质量优选为110g/m2以下。另一方面,从织造性的观点出发,玻璃布的单位面积的质量优选为8g/m2以上。

42.上述玻璃布的质量是下述值的平均值:使用依据jis r 3420的秤,对3份被切割成200mm

×

200mm大小的玻璃布的质量进行测定,并分别换算成每平方米(1m2)的质量而得到的值。

43.接着,对上述玻璃布实施开纤处理。作为所述开纤处理,例如可以举出:利用水流压力实施的开纤;利用以液体为介质的高频振动实施的开纤;利用具有面压的流体的压力实施的开纤;利用辊加压实施的开纤等。在上述开纤处理中,在采用利用水流压力实施的开纤或者利用以液体为介质的高频振动实施的开纤的情况下,能够实现减轻纱线宽度在经纱和纬纱的开纤处理后的偏差,因此优选这两种开纤处理。另外,在上述开纤处理中也可以并用多种开纤处理方法。

44.接着,对实施了上述开纤处理的玻璃布进行脱油处理。该脱油处理例如可以通过下述方式进行:在气氛温度为350℃~450℃范围的温度的加热炉内将上述玻璃布配置40~80小时范围的时间,加热分解附着于该玻璃布的纺丝用集束剂和织造用集束剂。

45.接着,将实施了上述脱油处理的玻璃布浸渍于表面处理剂水溶液中,脱去多余的水分后,在80~180℃的温度范围、例如是110℃的条件下加热干燥1~30分钟的时间范围、例如5分钟,由此能够制得本实施方式的表面处理玻璃布。

46.可以使用下述水溶液作为上述表面处理剂水溶液:相对于表面处理剂水溶液总量,按固含量含有0.1~2.0质量%范围的具有至少1个甲基丙烯酰基的第一硅烷偶联剂和通过下述通式(1)表示的第二硅烷偶联剂,并含有0.5~2.0质量%范围的作为ph调节剂的弱酸(例如,醋酸、柠檬酸、丙酸等)。

47.x(r)

3-n

siyn…

(1)

48.(式中,x为碳数1~4的烷基,r表示各自独立的、选自由甲基、乙基和苯基构成的组中的1个基团,y表示各自独立的碳数1~6的烷氧基,n为1以上3以下的整数。)

49.作为上述具有至少1个甲基丙烯酰基的硅烷偶联剂,可以举出例如:3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷、3-甲基丙烯酰氧基丙基甲基二乙氧基硅烷、3-甲基丙烯酰氧基丙基三乙氧基硅烷等。

50.另外,作为上述通式(1)所表示的第二硅烷偶联剂,可以举出例如:甲基三甲氧基

硅烷、甲基三乙氧基硅烷、二甲基二甲氧基硅烷、二甲基二乙氧基硅烷、三甲基甲氧基硅烷、三甲基乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷、丙基三甲氧基硅烷、丙基三乙氧基硅烷、丁基三甲氧基硅烷。上述第二硅烷偶联剂优选的是,上述通式(1)的x为甲基或乙基,作为这样的上述第二硅烷偶联剂,可以举出甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙基三甲氧基硅烷、乙基三乙氧基硅烷。上述第二硅烷偶联剂更优选上述通式(1)的x为甲基,作为这样的上述第二硅烷偶联剂,可以举出甲基三甲氧基硅烷、甲基三乙氧基硅烷,且最优选为甲基三甲氧基硅烷。

51.在本实施方式的表面处理玻璃布中,第一硅烷偶联剂与第二硅烷偶联剂的合计含量优选相对于该表面处理玻璃布的总量为0.03~1.50质量%的范围,更优选为0.05~1.20质量%的范围,进一步优选为0.1~1.0质量%的范围,特别优选为0.2~0.8质量%的范围,尤其优选为0.3~0.7质量%的范围,最优选为0.4~0.6质量%的范围。

52.另外,在本实施方式的表面处理玻璃布中,第二硅烷偶联剂的含量相对于第一硅烷偶联剂的含量之比(第二硅烷偶联剂的含量/第一硅烷偶联剂的含量)优选为0.01~0.25的范围,更优选为0.03~0.20的范围,进一步优选为0.03~0.17的范围,最优选为0.10~0.17的范围。

53.其结果,能够制得具备表面处理层的本实施方式的表面处理玻璃布,该表面处理层的表面包含具有至少1个甲基丙烯酰基的第一硅烷偶联剂和由上述通式(1)表示的第二硅烷偶联剂。

54.另外,本实施方式的表面处理玻璃布优选上述表面处理层不含有表面活性剂,厚度优选处于5~60μm的范围内,更优选处于5~40μm的范围内,进一步优选处于5~25μm的范围内。

55.这里,作为表面处理玻璃布的厚度,可以采用下述测定值的平均值:根据jis r 3420,利用测微计测定表面处理玻璃布中的15处的厚度的测定值。

56.接着,示出本发明的实施例、比较例和参考例。

57.(实施例1)

58.在本实施例中,织造ipc 4412标准下的纱布规格#1017(玻璃组成:ne玻璃,使用纱:bc3000(长丝直径4.0μm、纱重量1.5tex),经纱织物密度:95根/25mm,纬纱织物密度:95根/25mm,单位面积的质量:11.4g/m2)的玻璃布,利用向玻璃布喷射具有2mpa的压力的40℃的高压水流的水流压力实施开纤,在400~450℃的温度条件下进行60小时的加热来进行脱油处理,然后,将经脱油处理的玻璃布浸渍于玻璃处理剂水溶液中,脱去多余的水分后,在110℃温度条件下加热干燥5分钟,得到本实施例的表面处理玻璃布。

59.上述玻璃处理剂水溶液通过下述方式制备:使用1.0质量%的作为第一硅烷偶联剂的3-甲基丙烯酰氧基丙基三甲氧基硅烷(dow toray co.,ltd.公司制造)、0.15质量%的作为第二硅烷偶联剂的甲基三甲氧基硅烷(迈图高新材料日本合同会社(momentive performance materials japan llc)制),将乙酸以成为0.5质量%的方式与水混合,用磁力搅拌器搅拌1小时。

60.将制得的表面处理玻璃布切割成350mm

×

400mm,将得到的表面处理玻璃布片浸渍于聚苯醚树脂清漆中,并在150℃的温度条件下进行10分钟预干燥,得到预浸料。上述聚苯醚树脂清漆由450质量份的低聚苯醚(三菱瓦斯化学株式会社制,商品名:ope-2st)、100质

量份的异氰脲酸三烯丙酯(evonik japan株式会社制,商品名:taicros)、4质量份的α,α'-二(叔丁基过氧基)二异丙基苯(日油株式会社制,商品名:perbutyl p)以及250质量份的甲苯(富士胶片和光纯药株式会社制)构成。

61.接着,层叠4枚上述预浸料,并上下重叠纤维膜,使用真空热压机(北川精机株式会社制造)加热加压规定时间,得到板厚约0.2mm的层叠板。

62.接着,将在本实施例中制得的层叠板裁切成7cm

×

4cm,使用金刚石刀具在纵和横分别切入长2cm的狭缝而制成试验片。在烧杯中加入调液成1摩尔/l的naoh(富士胶片和光纯药株式会社制)水溶液,加热至60℃的温度,将上述试验片浸渍于该水溶液中24小时后,使用数码显微镜(株式会社基恩士(keyence)制造)以100倍的倍率测定经纱方向和纬纱方向的树脂与玻璃之间的界面剥离的白化距离。在测定中,分别对经纱方向上和纬纱方向上的24处进行测定,计算出平均值,将其作为白化距离。该剥离导致的白化距离与印刷布线板的绝缘可靠性存在相关性,白化距离越短,绝缘可靠性越高。

63.接着,将在本实施例中制得的表面处理玻璃布切割为90mm

×

30mm,作为手感测定用玻璃布片。按照基于jis l 1096的滑动法的刚柔性试验进行测定手感。将手感测定用玻璃布片的短边的一端固定到长边方向为30mm的水平台上,将其他部分设置成自由端,放置到上表面与水平台一致的移动台上。使移动台以水平台上表面为基准下降,测定自由端的顶端中央部离开移动台的移动距离。使用5枚手感测定用玻璃布片测定上述移动距离,计算出平均值。该移动台的移动距离与玻璃布的手感存在相关性,移动距离越短,玻璃布的手感越硬。

64.接着,将在本实施例中制得的表面处理玻璃布切割成60mm

×

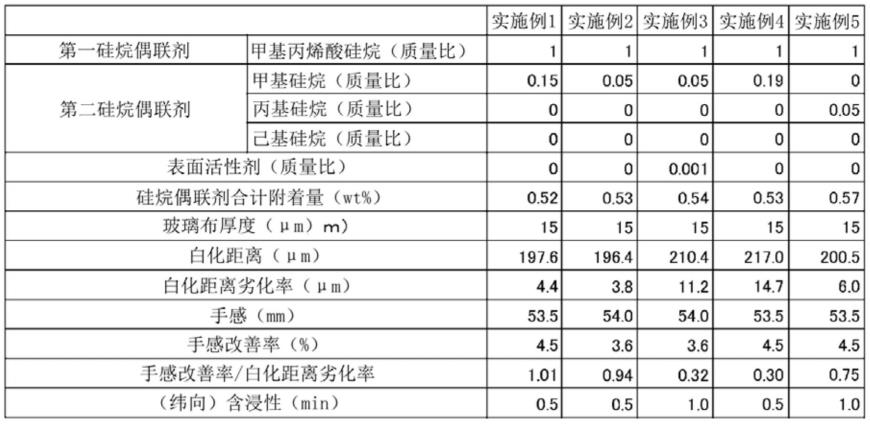

40mm,制成含浸性评价试验片。将浸渗性评价试验片浸渍在苯甲醇中,在纬纱方向上测定从刚浸渍后到苯甲醇完全浸透至含浸性评价用玻璃布片为止的时间。使用5枚含浸性评价用玻璃布片进行测定,计算出平均值。将白化距离、手感、含浸性的测定结果示于表1。需要说明的是,表1中,将3-甲基丙烯酰氧基丙基三甲氧基硅烷简记为“甲基丙烯酸硅烷”,将甲基三甲氧基硅烷简记为“甲基硅烷”。

65.(实施例2)

66.在本实施例中,除了将玻璃处理剂水溶液中所含有的作为第二硅烷偶联剂的甲基三甲氧基硅烷(迈图高新材料日本合同会社(momentive performance materials japan llc)制)的量设定成0.05质量%以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

67.接着,除了使用在本实施例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表1。

68.(实施例3)

69.本实施例中,除了在玻璃处理剂水溶液中加入0.001质量%的作为表面活性剂的聚氧乙烯烷基醚(东邦化学工业株式会社制)以外,其他以与实施例2完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

70.接着,除了使用在本实施例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表1。

71.(实施例4)

72.在本实施例中,除了将玻璃处理剂水溶液中所含有的作为第二硅烷偶联剂的甲基三甲氧基硅烷(迈图高新材料日本合同会社(momentive performance materials japan llc)制)的量设定为0.19质量%以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

73.接着,使用在本实施例中制得的表面处理玻璃布和层叠板以外,以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表1。

74.(实施例5)

75.在本实施例中,除了代替玻璃处理剂水溶液中所含有的作为第二硅烷偶联剂的甲基三甲氧基硅烷(迈图高新材料日本合同会社(momentive performance materials japan llc)制)而使用0.05质量%的丙基三甲氧基硅烷(信越有机硅株式会社制)以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

76.接着,除了使用在本实施例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表1。

77.需要说明的是,在表1中,将丙基三甲氧基硅烷简记为“丙基硅烷”。

78.(实施例6)

79.在本实施例中,除了使用ipc 4412标准下的纱布规格#1078(玻璃组成:ne玻璃,使用纱:d450(长丝直径5.0μm,纱线重量10.0tex),经纱织物密度:53根/25mm,纬纱织物密度:53根/25mm,单位面积的质量:44.0g/m2)的玻璃布以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

80.接着,除了使用在本实施例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表2。

81.(比较例1)

82.在本比较例中,除了代替玻璃处理剂水溶液中所含有的作为第二硅烷偶联剂的甲基三甲氧基硅烷(迈图高新材料日本合同会社(momentive performance materials japan llc)制)而使用0.05质量%的己基三甲氧基硅烷(dow toray co.,ltd.公司制造)以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

83.接着,除了使用在本比较例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表2。

84.需要说明的是,在表2中,将己基三甲氧基硅烷简记为“己基硅烷”。

85.(参考例1)

86.在本参考例中,除了仅含有1.0质量%的作为第一硅烷偶联剂的3-甲基丙烯酰氧基丙基三甲氧基硅烷(dow toray co.,ltd.公司制造)作为玻璃处理剂水溶液中所含有的硅烷偶联剂且完全不含有第二硅烷偶联剂以外,其他以与实施例1完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

87.接着,除了使用在本参考例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表2。

88.(参考例2)

89.在本参考例中,除了仅含有1.0质量%的作为第一硅烷偶联剂的3-甲基丙烯酰氧基丙基三甲氧基硅烷(dow toray co.,ltd.公司制造)作为玻璃处理剂水溶液中所含有的

硅烷偶联剂且完全不含有第二硅烷偶联剂以外,其他与实施例6完全相同的方式制得表面处理玻璃布、预浸料、层叠板。

90.接着,除了使用在本参考例中制得的表面处理玻璃布和层叠板以外,其他以与实施例1完全相同的方式测定白化距离、手感、含浸性。将测定结果示于表2。

91.(表1)

[0092][0093]

(表2)

[0094][0095]

需要说明的是,表1及表2中的实施例1~实施例5以及比较例1的“白化距离劣化率”表示白化距离相对于参考例1的白化距离的增加率;实施例6的“白化距离劣化率”表示白化距离相对于参考例2的白化距离的增加率。表1及表2中的实施例1~实施例5以及比较例1的“手感改善率”表示手感相对于参考例1的手感的减少率;实施例6的“手感改善率”表示手感相对于参考例2的手感的减少率。

[0096]

另外,表1和表2中的“手感改善率/白化距离劣化率”是表示印刷布线板中的绝缘可靠性的高度和制造预浸料时产生褶皱的容易程度的指标,数值越大,表示在印刷布线板中绝缘可靠性越高,在制造预浸料时不易产生褶皱。

[0097]

通过表1及表2明显可知,实施例1~实施例6的表面处理玻璃布与比较例1的表面

处理玻璃布相比,手感改善率/白化距离劣化率的数值大,在印刷布线板中能够得到高的绝缘可靠性,在制造预浸料时不易产生褶皱。其中,实施例1~实施例6的表面处理玻璃布在表面具备表面处理层,该表面处理层含有具有至少1个甲基丙烯酰基的第一硅烷偶联剂和由通式(1)表示的第二硅烷偶联剂;比较例1在表面具备表面处理层,该表面处理层含有具有至少1个甲基丙烯酰基的第一硅烷偶联剂但不含有由通式(1)表示的第二硅烷偶联剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1