一种低相对湿度条件下生物基锦纶56短纤抗静电梳理方法

1.本发明属于生物基锦纶56(pa56)短纤梳理技术领域,涉及一种低相对湿度条件下生物基锦纶56短纤抗静电梳理方法。

背景技术:

2.锦纶(商品名锦纶,学名聚酰胺,简称pa)是一种应用领域广泛的化学纤维,在现代工业中发挥着重要作用。锦纶纤维具有较高的耐磨性、耐冲击性、耐疲劳性、耐腐蚀性等,广泛应用在纺织品加工领域。锦纶纤维品种繁多,其中锦纶6(pa6)和锦纶66(pa66)的产量最大,约占聚酰胺产量的98%。pa6、pa 66的合成单体都来自石油化工产品,原料不可再生。而pa56属于新型的生物基聚酰胺,其合成单体戊二胺由生物法制备,具有绿色、可再生的优点,可替代石油基聚酰胺。

3.锦纶长丝、短纤是常见的化学纤维品种。但是,目前市售的锦纶短纤,美中不足的是其静电现象仍然严重,可纺性差,满足不了锦纶短纤的后续梳理、纺纱加工的使用要求。现有的锦纶短纤纺纱工艺中,一般采用预开松,使纤维呈离散状态,再喷洒抗静电剂加湿保养的方法,降低纺纱过程中绕罗拉、梳理不均匀等由于静电带来的诸多工艺问题。该方法抗静电剂使用量加大,对车间温湿度要求较高。尤其在冬季比较干燥的北方,这种车间温湿度要求较高的技术路线,间接增加了生产加工企业的费用。因此,合理优化锦纶梳理工艺路线及油剂配方,降低使用环境中湿度的要求,是锦纶短纤梳理、纺纱加工中需要解决的问题。

4.目前,市场上针对锦纶纺丝的化纤油剂有很多品种和类型。市售的油剂都是锦纶通用油剂。很多研究人员对锦纶化纤生产过程中的油剂进行了深入的研究,重点放在锦纶油剂的耐热性、防飞溅性等化纤加工性能。如,中国发明专利(201510478111.8)高效渗透性、防飞溅的锦纶dty油剂及其制造方法,提供了一种高效渗透性、防飞溅的锦纶dty油剂。中国发明专利(201510478111.8)一种锦纶纺丝油剂及其制备方法,公开了一种锦纶纺丝油剂及其制备方法,该油剂的粘度受温度影响小,经加热后不易产生油烟,在加热辊表面产生的结焦少,且容易清洁。

5.众所周知,尽管pa56、pa6、pa66同属于聚酰胺纤维,分子结构相似,分子主链由酰胺键连接了若干重复单元,分子链末端为羧基和氨基。但其结构单元完全不同,pa66属于偶-偶型碳原子排列,分子链呈现中心对称,其分子链反平行和平行排布是等效的,其酰胺基团之间形成氢键密度较高,而pa56属于奇-偶型碳原子排列,分子链非中心对称,酰胺基团之间形成氢键的概率大大降低。pa6同为由偶数碳原子组成基本链节,在晶体中,当大分子呈顺向平行排列时只有一半的酰胺基能形成氢键。因此,pa56、pa66、pa6结构式的不同导致了其分子间氢键作用力不同,氢键因素将导致造成纤维加工使用性质的差异,如pa66分子间作用力强于pa6分子间作用力,pa6的吸水速度比pa66快等。因此,有必要针对pa56、pa66、pa6纤维区别,开发锦纶专用油剂及梳理工艺条件,目前,针对pa56特征的梳理工艺技术还属于技术空白。

技术实现要素:

6.为了解决现有技术中pa56短纤静电现象仍然严重,可纺性差,不满足锦纶短纤的纺纱加工使用要求、油剂使用针对性差的问题,基于pa56短纤吸湿特征,本发明提供了一种梳理用锦纶纺纱油剂配方及工艺,该技术方案可以在相对湿度较低范围内加工纶纯纺纱及混纺纱、可纺性好、抗静电剂使用量小,对车间温湿度要求较低,可以在相对湿度较低范围内获得优良的锦纶56纤维网,为制备锦纶纯纺纱及混纺纱提供基础

7.本发明提供了一种低相对湿度条件下生物基锦纶56短纤抗静电梳理方法,包括如下步骤:

8.生物基锦纶56短纤水洗、105-110℃进行第一次干燥、用复配抗静电剂浸渍、第二次干燥、0-5h内将短纤投入梳理机中进行梳理成网。

9.进一步地,上述技术方案中,所述生物基锦纶56短纤水洗的温度为40-50℃,时间为20-30min。

10.进一步地,上述技术方案中,所述第一次干燥的时间为2-3h。

11.进一步地,上述技术方案中,所述复配抗静电剂包括如下质量百分比的组分:乳化剂0.1-0.2%、平滑剂0.6-1%,抗静电剂0.1-0.19%,吸湿性助剂0.05-0.1%,其他成分为水。

12.进一步地,上述技术方案中,所述乳化剂包括脂肪醇聚氧乙烯醚,所述抗静电剂包括月桂基聚乙二醇磷酸酯,所述平滑剂包括矿物油、癸二酸二辛酯中的一种或两种以上的混合物,所述吸湿性助剂包括海藻酸钠。

13.进一步地,上述技术方案中,所述复配抗静电剂的制备方法包括:将复配抗静电剂的各组分混合后,在温度为55-75℃,转速为500-550r/min的条件下搅拌均匀,搅拌时间为2-4h。

14.进一步地,上述技术方案中,所述用复配抗静电剂浸渍为第一次干燥完成后,0-5min内浸入复配抗静电剂中浸润30-60s后取出,控制短纤带液率为300-350%,放入烘箱进行第二次干燥;所述第二次干燥的温度为81-90℃,干燥的时间为12-14h。

15.进一步地,上述技术方案中,所述低相对湿度为25-35%rh。

16.所述生物基锦纶短纤指的是30-55mm的纤维(包括未染色、染色纤维)。

17.本发明还提供了上述梳理方法在制备锦纶纯纺纱及混纺纱中的应用。

18.本发明工艺流程确定的理论依据是:

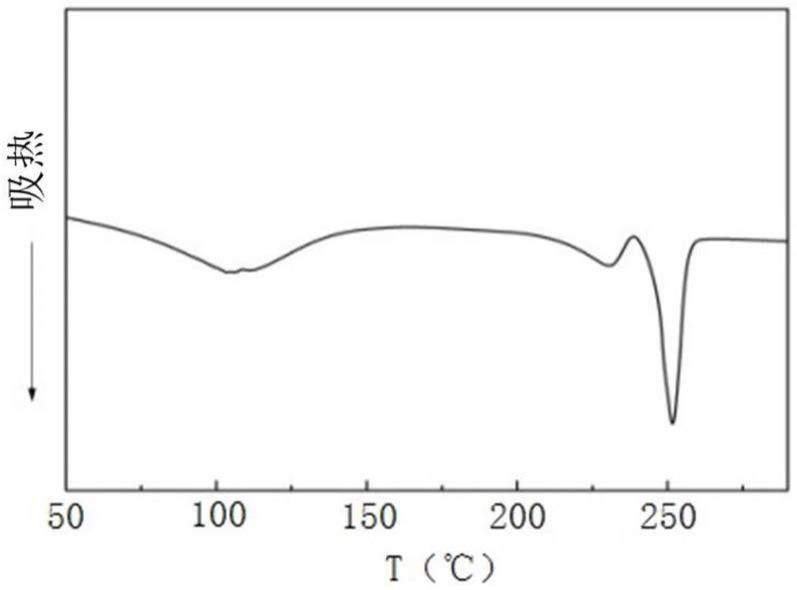

19.1、pa56短纤-水洗目的为去除纤维表面杂质及纺丝油剂。

20.2、由于pa56纤维属于奇-偶型碳原子排列,氢键结构不饱和。第一次干燥目的为去除纤维中紧密结合水,使纤维大分子中酰胺键处于未形成氢键的不饱和状态。

21.达到吸湿平衡后的pa56纤维dsc图谱如图1所示,在100-105℃有水吸附峰。一般情况下,水的吸附峰在100℃以下。100-105℃的吸附峰说明pa56大分子中的酰胺键与水分子通过氢键形成了紧密结合水。因此,第一次干燥的温度定于105-110℃,可去除pa56纤维中的紧密结合水,使pa56大分子中酰胺键处于未形成氢键的状态。

22.3、纤维第一次干燥后,0-5min之内立即浸入复配抗静电剂的目的是在纤维达到吸湿平衡之前,在纤维表面形成一种致密的复配抗静电剂油膜,相当于将氢键封装起来,起到缓释的作用,延缓pa56纤维与水分子结合形成紧密结合水的时间。如图2所示,在不同环境

温度下pa56短纤维的吸湿回潮率变化曲线可知,pa56短纤的吸水量随着时间的增加从0到200min逐步增加到4.2%~4.5%趋于稳定。立即浸润目的是为了控制pa56纤维上的吸水量。

23.4、在抗静电剂中浸润30-60s的目的是为了控制pa56纤维上的吸水量。

24.5、第二次干燥后,0-5h之内纤维梳理成网目的是为了提升梳理抗静电效果。在梳理过程中,抗静电剂吸附空气中的水,在纤维表面形成一种水膜。一旦纤维表面水面膜由于机械作用破坏,纤维的抗静电作用就会减弱。本工艺中,当纤维表面水膜遭机械作用破坏后,pa56纤维中未形成氢键的酰胺键就会暴露出来,进而通过氢键吸附空气中的水分子结合形成紧密结合水,弥补抗静电剂破坏造成的影响,延续了纤维的抗静电性,直到梳理结束。

25.6、化纤油剂使用理论依据

26.化纤油剂是用于化纤生产与加工过程中必不可少的一类纺织助剂,其主要作用是调节化学纤维的摩擦性能,防止或消除静电积累,赋予纤维平滑、集束、柔软等性能,使化学纤维顺利通过纺丝、拉伸、加弹、纺纱及织造等工序。锦纶纤维在梳棉时,纤维网在与道夫表面摩擦接触时,两物体表面会产生电荷移动。由于两材料的固有静电性质及接触与摩擦的形式,会导致道夫和纤维网表面,锦纶纤维带正电,道夫带负电。如果纤维网与道夫之间的带电量较多,由于电荷吸引,会造成纤维网剥离困难等问题。需要梳理过程中及时将电荷释放。本发明油剂配方中加入了抗静电剂-月桂基聚乙二醇磷酸酯,该抗静电剂兼具乳化剂的特征。抗静电剂中的醚链段易通过氢键与空气中的水分子结合形成导电通道,保持亲水基团朝向空气一侧,疏水基朝向纤维一侧。当抗静电剂与乳化剂配合,可以在纤维表面形成连续的水膜,从而使纤维表面电阻下降,降低静电的产生。

27.为了降低抗静电剂的使用量,本油剂配方中加入了吸湿性助剂-海藻酸钠,起到吸湿和保水作用。海藻酸钠所带电荷与锦纶表面电荷符号相反,产生静电吸引,海藻酸钠可以通过静电作用吸附在锦纶纤维表面。海藻酸钠大分子中含有大量的羟基、羧基和羧基钠。水分子可与羟基、羧基形成氢键或直接和间接的吸附力。亲水基团除了直接吸着水分子外,已经被吸附的水分子,由于具有极性,还具有吸附其他水分子形成多层的分子吸附,成为间接吸附水分子。海藻酸钠助剂良好的吸水性和保水性,间接提升了纤维表面的吸水量,进而降低了纤维的静电现象。其次,海藻酸钠属于附着性较好的纺织浆料,可抑制纱线毛羽,减少纱线磨损造成断纱,提升织造效率。

28.综上,本发明具有的有益效果是:

29.1、工艺简单,可操作性强。

30.2、纺纱油剂中抗静电剂(月桂基聚乙二醇磷酸酯)使用量低。

31.3、纺纱油剂中吸湿性助剂(海藻酸钠)起到吸湿和保水作用,

32.4、纺纱油剂中海藻酸钠可抑制纱线毛羽的产生,减少纱线磨损造成断纱,提升织造效率。

33.5、纺纱油剂易于去油,便于后整理工序的进行。

34.6、纺纱油剂预处理后的锦纶纤维,可在相对湿度25%-35%条件下梳理成网,可纺性好,对车间加工温湿度要求低,有利于降低企业生产成本。

附图说明

35.图1为pa56 dsc曲线。

36.图2为不同环境温度下pa56短纤维吸湿回潮率变化曲线。

37.图3为实施例1所述方法处理前后pa56短纤梳棉效果图;(a)未处理纤维;(b)复配抗静电剂处理。

38.图4为实施例2所述方法处理pa56短纤梳棉效果图。

39.图5为实施例3所述方法处理pa66短纤梳棉效果图。

具体实施方式

40.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

41.本发明实施例选用以下纤维材料:

42.pa56短纤,纤维长度38mm,纤维细度1.67dtex;

43.yg061电子单纱强力仪(莱州市电子仪器有限公司),用于测量纱线断裂强力及断裂伸长率,测量标准gb/t 3916、iso 2062《纺织品卷装纱单根纱线断裂强力和伸长率的测定》。

44.yg136条干均匀度测试分析仪(陕西长岭纺织机电科技有限公司),用于测量纱线毛羽,测量标准fz/t01086-2000纺织品纱线毛羽测定方法投影计数法。

45.dsca-01数字式小样梳棉机(天津嘉诚机电设备有限公司)。

46.dsdr-01数字式小样并条机(天津嘉诚机电设备有限公司)。

47.dsr0-01数字式小样粗纱机(天津嘉诚机电设备有限公司)。

48.dssp-01数字式小样细纱试验机(天津嘉诚机电设备有限公司)。

49.实施例1

50.(1)工艺流程:染色pa56短纤-水洗-第一次干燥-复配抗静电剂浸渍-第二次干燥-梳理。

51.(2)复配抗静电剂配方:乳化剂(脂肪醇聚氧乙烯醚)0.15%,平滑剂(矿物油)1.0%,抗静电剂(月桂基聚乙二醇磷酸酯)0.05%,吸湿性助剂(海藻酸钠)0.05%,水98.75%。搅拌温度为75℃,转速500r/min,搅拌时间为2h。复配溶液白色、澄清,放置24小时不分层。

52.(3)50g pa56纤维40℃水洗,时间20min,第一次干燥温度105℃,干燥时间2h。常温放置3min后在复配抗静电剂中浸润30s取出,控制带液率为300%,浸轧后的pa56短纤放入烘箱进行第二次干燥12h,烘箱温度设为81℃。处理后pa56短纤质量比电阻159mω

·g·

cm-2

(湿度35%)。

53.(4)20min之内投入梳棉机进行梳理,在相对湿度35%、温度25℃,处理后纤维在梳理机上梳理效果较好,如图3所示。图3(a)为未用复配抗静电剂处理的pa56短纤梳棉效果,图3(b)为用复配抗静电剂处理的pa56短纤梳棉效果。采用本实施例所述方法处理后的pa56短纤可以梳理成网,道夫输出棉网均匀、无破洞,无静电堆积,可纺性好。

54.(5)相对湿度25%,温度25℃,试纺纱线细度30tex的pa56细纱,纱线强度15.5cn/tex,毛羽值4.7。

55.(6)相对湿度25%,温度25℃,试纺纱线细度25tex的pa56/棉50/50混纺纱,纱线强度8.72cn/tex,毛羽值8.25。

56.实施例2

57.(1)工艺流程:染色pa56短纤-水洗-第一次干燥-复配抗静电剂浸渍-第二次干燥-梳理。

58.(2)复配抗静电剂配方:乳化剂(脂肪醇聚氧乙烯醚)0.15%,平滑剂(矿物油)1%,抗静电剂(月桂基聚乙二醇磷酸酯)0.19%,吸湿性助剂(海藻酸钠)0.05%,水98.61%。搅拌温度为75℃,转速500r/min,搅拌时间为2h。复配溶液白色、澄清,放置24小时不分层。

59.(3)50g pa56纤维50℃水洗,时间30min,第一次干燥温度110℃,干燥时间3h。常温放置5min后在复配抗静电剂中浸润60s取出,控制带液率为300%,浸轧后的pa56短纤放入烘箱进行第二次干燥12h,烘箱温度设为90℃。处理后pa56短纤质量比电阻162mω

·g·

cm-2

(湿度35%)。

60.(4)10min之内投入梳棉机进行梳理,在相对湿度35%、温度25℃,处理后的纤维在梳理机上梳理效果较好,如图4所示。采用本实施例所述方法处理后的pa56短纤可以梳理成网,道夫输出棉网均匀、无破洞,无静电堆积,可纺性好。

61.实施例3

62.(1)工艺流程:染色pa56短纤-水洗-第一次干燥-复配抗静电剂浸渍-第次干燥-梳理。

63.(2)复配抗静电剂配方:乳化剂(脂肪醇聚氧乙烯醚)0.2%,平滑剂(矿物油、癸二酸二辛酯混合物)1%,抗静电剂(月桂基聚乙二醇磷酸酯)0.1%,吸湿性助剂(海藻酸钠)0.1%,水98.6%。搅拌温度为55℃,转速500r/min,搅拌时间为4h。复配溶液白色、澄清,放置24小时不分层。

64.(3)50g pa56纤维50℃水洗,时间30min,第一次干燥温度110℃,干燥时间3h。常温放置5min后在复配抗静电剂中浸润60s后取出,控制带液率为300%,浸轧后的pa56短纤放入烘箱进行第二次干燥14h,烘箱温度设为80℃。处理后pa56短纤质量比电阻168mω

·g·

cm-2

(湿度35%)。

65.(4)5h之内投入梳棉机进行梳理,相对湿度35%、温度25℃,处理后纤维在梳理机上梳理效果较好,如图5所示。采用本实施例所述方法处理后的pa56短纤可以梳理成网,道夫输出棉网均匀、无破洞,无静电堆积,可纺性好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1