一种利用半透明氟硅烷聚合物乳液制备超双疏织物的方法

1.本发明涉及一种超双疏织物的制备方法,尤其涉及一种利用半透明氟硅烷聚合物乳液制备超双疏织物的方法。

背景技术:

2.具有超双疏功能的表面在防水防油、抗污染、自清洁等方面具有重要的应用价值。通过氟硅烷聚合物提供低表面能,利用微纳米颗粒提供粗糙结构,是实现超双疏功能的有效方法。

3.目前,分散氟硅烷主要使用有机溶剂,如乙醇、丙酮、二甲基甲酰胺、四氢呋喃、烷烃及氟代烷烃等。然而,有机溶剂的使用造成了巨大的安全隐患和环境污染问题,也增加了制造成本。同时,生产过程中对于操作工人也有一定程度的危害。与有机溶剂相比,水是一种绿色溶剂,但很少用于制备超双疏织物,这是因为低表面能的材料通常不能很好地溶解或分散在水中,导致溶液发生分层,产生沉淀或氟硅烷聚合物大量粘附在瓶壁上,从而严重影响超双疏功能的实现。

4.中国专利cn111501352a采用硅烷和硅烷偶联剂制备水性悬浮液,并用于制备超疏水织物;中国发明专利cn104789124b使用醇水混合物,有机硅烷和纳米粒子制备了悬浮液用于制备超双疏涂层;中国发明专利cn106800885a通过分散纳米粒子和有机硅烷的脱水缩合制备悬浮液用于制备透明的超疏水超双疏涂层。虽然这些方法制备得到了具有良好超疏水,超双疏性能的表面,但是所制备得到的溶液是均为悬浮液,这就使得这些溶液在长时间放置后溶液有可能会发生沉降和分层,进而影响其使用的方便性甚至使用效果。因此,悬浮液的储存和长时间使用是存在困难的。

5.在目前分散氟硅烷聚合物的水性溶液中,通常采用含氟表面活性剂来起到分散的作用。中国发明专利cn112457438a采用一种双子型含氟表面活性剂(精细化学品)达到分散全氟聚醚的目的,但该方法工艺复杂(90-100℃长时间保持、氮气保护等),未涉及溶液的长期存放稳定性,不利于其应用。中国发明专利cn109233482a采用氟碳表面活性剂zonyl321分散十七氟癸基三乙氧基硅烷、十七癸基三甲氧基硅烷。该方法中所使用的表面活性剂仅为zonyl321,选择范围窄,且未涉及所得溶液均匀性、长期放置稳定性,制约了其应用。同时,相对于含氟表面活性剂,不含氟表面活性剂通常具有更低的价格。例如,氟碳表面活性剂 capstone fs-3100(zonyl321的更新产品)的价格为1600元/千克,而十六烷基三甲基溴化铵的价格为38元/千克。此外,目前的研究和技术发明主要关注于所得织物的性能,而忽略了溶液的运输、存放稳定性,而这些问题是其在应用时所面临的关键制约因素。

技术实现要素:

6.本发明的目的是提供一种半透明氟硅烷聚合物乳液及利用该乳液制备超双疏织物的方法,以解决现有超双疏乳液分散性和稳定性差,不利于长期保存的问题。

7.一、半透明氟硅烷聚合物乳液及超双疏织物的制备

(1)半透明氟硅烷聚合物乳液的制备:以水为溶剂,酸为催化剂,阳离子表面活性剂为分散剂,在25~40℃条件下,氟硅烷与硅烷偶联剂经过水解缩合反应1~24h,然后超声处理,制得半透明氟硅烷聚合乳液。所述酸为硫酸、盐酸、醋酸、草酸中的一种,其在反应体系中的质量分数为0.1~1%。所述阳离子表面活性剂为十二烷基聚氧乙烯、十二烷基三甲基溴化铵、双十二烷基二甲基溴化铵、双十六烷基二甲基溴化铵、十六烷基三甲基溴化铵、十八烷基三甲基氯化铵中的至少一种,其在反应体系中的质量分数为0.1~5%。所述氟硅烷为全氟癸基三甲氧基硅烷、全氟癸基三乙氧基硅烷、全氟聚醚硅烷中的一种,其在反应体系中的质量分数为0.2~4%。所述硅烷偶联剂为γ-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷中的至少一种,其在反应体系中的质量分数为0.5~5%。

8.(2)超双疏织物的制备:将清洗过的织物浸泡于半透明氟硅烷聚合物乳液1~20min,取出并压滤去除多余液体,然后在140~190℃下固化处理2~10min,即制得该超双疏织物。所述织物包括聚酯织物、尼龙织物、棉织物、羊绒织物或麻织物。

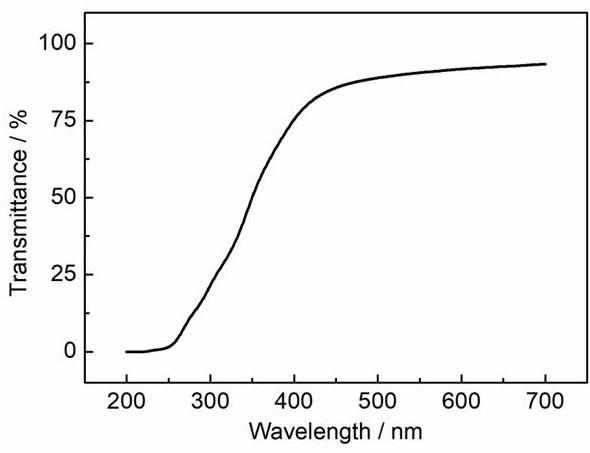

9.二、半透明氟硅烷聚合物乳液及其制得超双疏织物的性能评价1、半透明氟硅烷聚合物乳液性能(1)乳液呈半透明状。以蒸馏水为参照,在600nm波长处透光率达到91.7%,表明该乳液具有良好的均匀性,为其储存和长期使用提供了条件。

10.(2)良好分散性和稳定性。在60℃烘箱中放置96小时、冻融3次或室温条件下放置10个月后,仍然保持良好的均匀性。

11.2、超双疏织物的性能评价经测试,本发明制备的超双疏织物表面,20μl水滴的接触角大于153.5

°

、滚动角小于6

°

;20μl大豆油滴的接触角大于151.6

°

、滚动角为小于10

°

。

12.综上所述,本发明制备的氟硅烷聚合物乳呈半透明性,具有优异的分散性和稳定性,经其处理的织物超表面双具良好的超双疏性能和稳定性,在运输、存放以及应用中具有明显的优势。

附图说明

13.图1为实施例1制得的半透明氟硅烷乳液照片。

14.图2为实施例2制得的半透明氟硅烷乳液的透光率随波长的变化图(以蒸馏水为参照物)。

15.图3为实施例3制得的超双疏织物上20μl水滴(右侧,亚甲基蓝染色)、20μl大豆油滴(左侧)的照片。

具体实施方式

16.下面结合具体实施例对本发明做进一步解释说明。

17.实施例1(1)半透明氟硅烷聚合物乳液的制备:将0.5g全氟癸基三甲氧基硅烷、0.1gγ-(2,3-环氧丙氧) 丙基三甲氧基硅烷、0.25 g盐酸(12 mol/l)、0.03g十二烷基三甲基溴化铵、0.09g十六烷基三甲基溴化铵依次加入到盛有50 ml蒸馏水的100 ml烧杯中,在25℃下磁力搅拌反应4小时,超声10分钟,得到均匀的半透明氟硅烷聚合物乳液。

18.(2)超双疏织物的制备:将清洗干净的聚酯纤维织物在氟硅烷聚合物乳液中浸泡5分钟,取出,去除多余残液,在160℃下固化10分钟,即得到超双疏织物。

19.所得的半透明氟硅烷聚合物乳液(图1)在60℃烘箱中放置96小时,溶液保持良好的均匀性;在所得的超双疏织物表面,20μl水滴的接触角为155.4

°

、滚动角为5

°

,20μl大豆油油滴的接触角为152

°

、滚动角为8

°

。

20.实施例2(1)半透明氟硅烷聚合物乳液的制备:将0.5g全氟硅基三乙氧基硅烷、0.1gγ-(2,3-环氧丙氧) 丙基三甲氧基硅烷、0.25 g盐酸(12 mol/l)、0.03g双十二烷基二甲基溴化铵,0.09g十八烷基三甲基氯化铵依次加入到盛有50 ml蒸馏水的100 ml烧杯中,在25℃下磁力搅拌反应4小时,超声5分钟,得到均匀的半透明氟硅烷聚合物乳液。

21.(2)超双疏织物的制备:将清洗干净的麻织物在氟硅烷聚合物乳液中浸泡8分钟,取出,去除多余残液,在180℃固化4 分钟,即得到超双疏织物。

22.所得的半透明氟硅烷聚合物乳液具有良好的透光率,在600nm波长处透光率达到91.7%(以蒸馏水为参照)(图2);其在-18℃条件下放置2h使结冰,然后放置在25℃的室温下使消融,循环3次,溶液依然保持良好的均匀性;在所得的超双疏织物表面,20μl水滴的接触角为156.5

°

、滚动角为4

°

,20μl大豆油油滴的接触角为152.6

°

、滚动角为8.5

°

。

23.实施例3(1)半透明氟硅烷聚合物乳液的制备:将0.75g全氟聚醚硅烷、0.15g γ-氨丙基三甲氧基硅烷、0.25 g盐酸(12 mol/l)、0.03g双十六烷基二甲基溴化铵、0.09g十六烷基三甲基溴化铵依次加入到盛有50 ml蒸馏水的100 ml烧杯中,在25℃下磁力搅拌反应8小时,超声5分钟,得到均匀的半透明氟硅烷聚合物乳液。

24.(2)超双疏织物的制备:将清洗干净的羊绒织物氟硅烷聚合物乳液中浸泡2分钟,取出,去除多余残液,在170℃固化6 分钟,即得到超双疏织物。

25.所得的半透明氟硅烷聚合物乳液在室温下放置10个月,溶液保持良好的均匀性;在所得的超双疏织物表面,20μl水滴的接触角为154

°

、滚动角为3

°

,20μl大豆油油滴的接触角为154.5

°

、滚动角为9

°

(图3)。

26.实施例4(1)半透明氟硅烷聚合物乳液的制备:将5g全氟癸基三乙氧基硅烷、1.5g γ-氨丙基三甲氧基硅烷、2.5 g盐酸(12 mol/l)、0.3g双十六烷基二甲基溴化铵、0.9g十六烷基三甲基溴化铵依次加入到盛有500 ml蒸馏水的1000ml烧杯中,在30℃下磁力搅拌反应12小时,超声10分钟,得到均匀的半透明氟硅烷聚合物乳液。

27.(2)超双疏织物的制备:将清洗干净的尼龙织物在氟硅烷聚合物乳液中浸泡3分钟,取出,去除多余残液,在180℃固化4 分钟,即得到超双疏织物。

28.在所得超双疏织物表面,20μl水滴的接触角为156.1

°

、滚动角为3

°

,20μl大豆油油滴的接触角为151.6

°

、滚动角为10

°

。

29.实施例5(1)半透明氟硅烷聚合物乳液的制备:将7g全氟聚醚硅烷、1.0g γ-氨丙基三甲氧基硅烷、1.0g γ-氨丙基三甲氧基硅烷、2.5 g盐酸(12 mol/l)、0.3g双十二烷基二甲基溴化铵、0.9g十六烷基三甲基溴化铵依次加入到盛有500 ml蒸馏水的1000ml烧杯中,在40℃

下磁力搅拌反应16小时,超声10分钟,得到均匀的半透明氟硅烷聚合物乳液。

30.(2)超双疏织物的制备:将清洗干净的聚酯纤维织物在氟硅烷聚合物乳液中浸泡3分钟,取出,去除多余残液,在190℃固化3分钟,即得到超双疏织物。

31.在所得超双疏织物表面,20μl水滴的接触角为154.5

°

、滚动角为5.5

°

,20μl大豆油油滴的接触角为152

°

、滚动角为9

°

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1