高强高韧纤维材料的制备方法

1.本发明涉及高性能纤维及其制备技术领域,尤其涉及一种高强高韧纤维材料的制备方法。

背景技术:

2.纤维是天然或人工合成的细丝状物质,具体包括天然纤维材料、人造纤维、通用合成纤维以及高性能合成纤维。纤维及其复合材料,由于其自身独特的性质和易于进行修饰而广泛应用于各个领域,如纺织、航天、军工、建筑、医用、生物、食品等领域。将纤维及其复合材料应用于不同领域中时,通常都对纤维的韧性和强度有独特的要求,纤维的韧性和强度的不平衡制约着纤维在实际中的进一步应用。

3.现有技术中,通常通过纤维材料基体的分子结构设计、共混等策略或在纤维的表面进行设计和调控来增强纤维的强度和韧性。中国专利申请号201610896069.6,公开日期为2017年2月1日,发明名称为“一种提高纤维拉伸力学性能的方法”,该方法以对苯二异氰酸酯和乙二胺作为前驱体,采用原子层沉积技术在纤维表面沉积聚氨酯薄膜,由于原子层沉积技术优异的保形性,能有效减少原有纤维的缺陷,增强纤维的拉伸力学性能。中国专利申请号202110531531.3,公开日期为2021年7月13日,发明名称为“一种兼具高强高韧复合性能的高性能纤维材料及其制备方法”的发明专利申请中利用纤维直接氟化处理后在纤维材料表面引入c-f活性点,然后在纤维材料表面化学接枝一系列基团或化合物,在纤维材料表面生成与基体材料具备反应活性的软质多孔泡沫层,以此实现复合材料力学强度和韧性的提高。中国专利申请号201510476570.2,公开日期为2015年11月18日,发明名称为“一种增强天然蛋白纤维拉伸力学性能的方法”,上述方案中将天然蛋白纤维经预处理后将铵盐分子嵌入天然蛋白纤维中,再将上述纤维清洗、微牵伸和热定型后得到拉伸力学性能增强的天然蛋白纤维,最终在纤维表面沉积了具有一定厚度的聚氨酯薄膜,以此提高纤维的强度和韧性。上述技术方案虽然可提升纤维的强度和韧性,但仍只能单一地提高纤维的强度或韧性,或者虽然可以同时提高纤维的强度和韧性,但由于是在纤维的表面修饰化合物来实现的,难免会存在因修饰的化合物与纤维之间附着力不强而脱落的问题,且不能从本质上来同时提升纤维的强度和韧性。

4.有鉴于此,有必要设计一种改进的高强高韧纤维材料的制备方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种高强高韧纤维材料的制备方法。

6.为实现上述发明目的,本发明提供了一种高强高韧纤维材料的制备方法,包括以下步骤:

7.s1、纤维预处理;

8.将纤维置于一定比例的清洗液中,在室温下进行超声清洗除去纤维表面的杂质;

9.s2、高强高韧纤维材料的制备;

10.将步骤s1中经预处理后的所述纤维置于真空室中进行第一次真空处理后,向真空室内注入第一前驱体,使第一前驱体与所述纤维充分反应,反应结束后,进行第二次真空处理;然后,向真空室内注入第二前驱体,反应结束后,再进行第三次真空处理,重复以上步骤即可制得高强高韧纤维材料。

11.优选地,在步骤s2中,所述第一次真空处理、所述第二次真空处理以及所述第三次真空处理的温度为60~100℃。

12.优选地,在步骤s2中,所述第一前驱体与所述纤维的反应时间为12~40s。

13.优选地,在步骤s2中,所述第二前驱体与所述纤维的反应时间为8~25s。

14.优选地,在步骤s2中,所述重复步骤s2的次数为2~200次。

15.优选地,在步骤s2中,所述第一前驱体为极性小分子气体或液体,所述第一前驱体为水、乙二醇、丙三醇中的一种或几种的混合物。

16.优选地,在步骤s2中,所述第二前驱体为iia族元素、iiia族元素、除了碳以外的iva族元素、ib族元素、iib族元素、iiib族元素、ivb族元素、vb族元素、vib族元素、第viii组元素中的任意一种或几种元素的有机金属化合物。

17.优选地,在步骤s2中,所述iia族元素为mg,所述iiia族元素选自al、ga和in中的任意一种或几种,所述除了碳以外的iva元素选自si、ge和zn中的任意一种或几种;所述ib族元素为cu;所述iib族元素选自zn和cd中的任意一种或两种;所述iiib族族元素选自y、la和ce中的任意一种或几种;所述ivb族元素选自ti、zr和hf中的任意一种或几种;所述vb族元素选自v和ta中的任意一种或两种;所述vib族元素选自mo、w中的任意一种或两种;所述viii族元素选自fe、co、ru、ir、和pt中的任意一种或几种。

18.优选地,在步骤s1中,所述纤维包括蚕丝纤维、羊毛(绒)纤维、蜘蛛丝纤维,大豆蛋白纤维、牛奶纤维、再生蛋白质纤维、系列锦纶纤维、系列粘胶纤维、硝酸酯纤维、系列再生纤维素纤维、铜氨纤维、维纶纤维、系列芳纶纤维中的任意一种或几种的复合纤维。

19.优选地,在步骤s1中,所述清洗液为酒精、丙酮、过氧化氢溶液、硫酸溶液及水的混合液,五者的体积比为(1~5):(1~5):(0.5~1):(0.02~0.1):(2~10),所述超声清洗的时间为5~20min。

20.本发明的有益效果是:

21.1、本发明提供的高强高韧纤维材料的制备方法,通过将纤维置于真空室中后依次向真空室内注入第一前驱体和第二前驱体,在真空实验条件下,通过将第一前驱体形成的气体注入到纤维内部,打开纤维大分子链间和大分子链内氢键,进而使纤维暴露出其内部的含氧基团,以该含氧基团作为新的反应活性位点;当向纤维内注入第二前驱体后,进入到纤维内部的有机金属化合物与反应活性位点以化学键的方式进行结合形成具有更强化学键作用的新型网状大分子链结构,由于纤维内部的氢键被作用力更强的化学键所替代,因而可同时提升纤维的强度和韧性,最终制得高强高韧的纤维材料;通过上述方式,实现了对纤维修饰过程进行精准调控的目的,且极大地提升了纤维的强度和韧性,提供了一种原料来源广、制备方法简单且应用价值高的高强高韧纤维材料的制备方法。

22.2、本发明提供的高强高韧纤维材料的制备方法,适用于向纤维内引入多种金属,在满足高强高韧性能的同时,还可赋予纤维新的性能,制得的纤维可满足不同工业生产的

需求;此外,该方法在制备过程中所需的反应温度不高,有效减少了对纤维的损伤,使得最终制得的纤维材料可以很好地保持纤维本身的性质。

附图说明

23.图1为本发明的高强高韧纤维材料的制备方法的实验机理图;

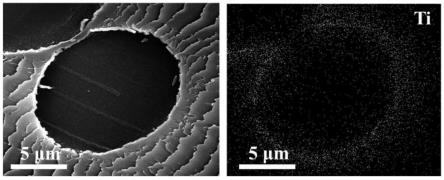

24.图2为应用本发明的高强高韧纤维材料的制备方法制得的含ti的高强高韧纤维材料的sem图和相应的eds mapping图;

25.图3为应用本发明的高强高韧纤维材料的制备方法制得的含al的高强高韧纤维材料的sem图和相应的eds mapping图。

具体实施方式

26.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

27.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

28.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

29.本发明提供了一种高强高韧纤维材料的制备方法,包括如下步骤:

30.s1、纤维预处理;

31.将纤维置于一定比例的清洗液中,在室温下进行超声清洗除去纤维表面的杂质;

32.s2、高强高韧纤维材料的制备;

33.将步骤s1中经预处理后的纤维置于真空室中进行第一次真空处理,当真空室的压强降至10pa以下时,向真空室内注入第一前驱体,使第一前驱体与纤维充分反应;反应结束后,进行第二次真空处理,将未反应的第一前驱体和反应过程中产生的副产物抽出真空室;待真空室的压强降至2pa以下时,向真空室内注入第二前驱体,使第二前驱体与上述与第一前驱体反应的纤维充分反应;反应结束后,再进行第三次真空处理,将未反应的第二前驱体和反应过程中产生的副产物抽出真空室;最后,重复上述步骤2~200次即可制得高强高韧纤维材料。

34.其中,在步骤s1中,清洗液为酒精、丙酮、过氧化氢溶液、硫酸溶液及水的混合液,五者的体积比为(1~5):(1~5):(0.5~1):(0.02~0.1):(2~10),超声清洗的时间为5~20min;采用的纤维包括蚕丝纤维、羊毛(绒)纤维、蜘蛛丝纤维,大豆蛋白纤维、牛奶纤维、再生蛋白质纤维、系列锦纶纤维、系列粘胶纤维、硝酸酯纤维、系列再生纤维素纤维、铜氨纤维、维纶纤维、系列芳纶纤维中的任意一种或几种的复合纤维。

35.其中,在步骤s2中,三次真空处理过程中真空室的温度为60~100℃,第一前驱体与纤维的反应时间为12~40s,第二前驱体与纤维的反应时间为8~25s,第一前驱体为极性小分子气体或液体,如水、乙二醇、丙三醇中的一种或几种的混合物;

36.第二前驱体为iia族元素、iiia族元素、除了碳以外的iva族元素、ib族元素、iib族元素、iiib族元素、ivb族元素、vb族元素、vib族元素、第viii组元素中的任意一种或几种元素的有机金属化合物,iia族元素为mg,iiia族元素选自al、ga和in中的任意一种或几种,除了碳以外的iva元素选自si、ge和zn中的任意一种或几种,ib族元素为cu,iib族元素选自zn和cd的任意一种或两种,iiib族族元素选自y、la和ce中的任意一种或几种,ivb族元素选自ti、zr和hf中的任意一种或几种,vb族元素选自v和ta中的任意一种或两种,vib族元素选自mo、w中的任意一种或两种,viii族元素选自fe、co、ru、ir、和pt中的任意一种或几种。

37.下面结合具体的实施例对本发明的高强高韧纤维材料的制备方法进行说明:

38.实施例1

39.s1、将蚕丝纤维置于酒精:丙酮:37%过氧化氢溶液:0.1mol/l硫酸溶液:水的体积比为2:2:0.5:2:10的清洗液中,在室温下超声清洗10min除去蚕丝纤维表面的杂质;

40.s2、将步骤s1中经预处理后的纤维置于温度为60℃的真空室中,然后进行第一次真空处理,当真空室的压强降至10pa以下时,向真空室内注入乙二醇蒸气,使乙二醇蒸气与蚕丝纤维反应25s,反应结束后,进行第二次真空处理,将未反应的乙二醇蒸气和反应过程中产生的副产物抽出真空室;待真空室的压强降至2pa以下时,向真空室内注入四氯化钛,使四氯化钛与经过乙二醇蒸气处理的蚕丝纤维反应12s,再进行第三次真空处理,将未反应的四氯化钛和反应过程中产生的副产物抽出真空室;最后,重复上述步骤200次即可得到高强高韧纤维材料。本领域技术人员应当理解,在另一些实施例中过氧化氢溶液的浓度还可为35%或37%,硫酸溶液的浓度还可为0.05mol/l或0.15mol/l,此处并不以此为限。

41.对比例1

42.对比例1与实施例1的区别仅在于:对比例1不对蚕丝纤维进行处理,使用本发明提供的方法制得的高强高韧纤维材料与未处理的蚕丝纤维的强度如表1所示,从表中数据可以看到,利用本发明提供的方法制得的高强高韧纤维材料的断裂强力和弹性模量均有大幅度的提升。

43.表1对比例1与实施例1制得的纤维材料的强度

[0044][0045]

实施例2至3

[0046]

实施例2至3与实施例1的区别仅在于:真空处理时真空室的温度不同,其他步骤与实施例1基本相同,在此不再赘述。不同温度下制得的纤维材料的强度如表2所示,从表2中的数据可以看出随着温度的升高,制得的纤维材料的强度依次增强,实施例1中制得的纤维材料与对比例1所得纤维材料相比在断裂强力和弹性模量上具有较大的提升,因此,为了更好地保持纤维本身的性质,选择60℃作为本发明最佳的实验温度。

[0047]

表2实施例1~3的温度及该条件下制得的纤维材料的强度

[0048][0049]

实施例4至5

[0050]

实施例4至5与实施例1的区别仅在于:第一前驱体反应时的反应时间不同,其他步骤与实施例1基本相同,在此不再赘述。不同反应时间下制得的纤维的强度如表3所示,从表3中的数据可以看出随着反应时间的延长,制得的纤维材料的断裂强力和弹性模量依次增强。

[0051]

表3实施例1、4及5的反应时间及该条件下制得的纤维材料的强度

[0052][0053]

实施例6至9

[0054]

实施例6至9与实施例1的区别仅在于:使用的有机金属化合物不同,其余步骤与实施例1基本相同,在此不再赘述。使用不同有机金属化合物制得的纤维材料的强度如表4所示,从表4中的数据可以看出向纤维中引入金属后,可极大地提升纤维材料的断裂强力和弹性模量。

[0055]

表4实施例6至9及实施例1采用的有机金属化合物以及制得的纤维材料的强度

[0056][0057]

实施例10至12

[0058]

实施例10至12与实施例1的区别仅在于:实施例10~12采用的纤维种类不同,其余步骤与实施例1基本相同,在此不再赘述。使用不同种类的纤维制得的纤维材料的强度如表5所示,从表5中的数据可以看出应用本发明提供的高强高韧纤维材料的制备方法可向多种纤维中引入金属,且最终制得的纤维材料的断裂强力和弹性模量均得到大幅度提升。

[0059]

表5实施例10至12及实施例1采用的纤维种类以及制得的纤维材料的强度

[0060][0061]

下面对高强高韧纤维材料的形成机理进行说明:

[0062]

纤维在处于含有极性小分子气体的氛围中时,在一定的实验条件下,小分子气体进入纤维内部并将纤维大分子链间和大分子链内的氢键打开,进而暴露出一系列可作为新的反应活动位点的含氧基团,如-oh、-cooh等;接着,使上述纤维处于有机金属化合物气体的氛围中,在一定的实验条件下,有机金属化合物进入到纤维内部,并与暴露的含氧基团依靠化学键的作用形成新型网状大分子链结构。由于纤维内部原本的氢键被作用力更强的化学键所替代,因而纤维的强度和韧性均得到提升,同时,纤维内部金属的引入还可赋予纤维新的性能。

[0063]

综上所述,通过将纤维置于真空室中后依次向真空室内注入第一前驱体和第二前驱体,在一定温度和真空的共同作用下,利用第一前驱体形成的气体使纤维内部大分子链间和大分子链内氢键断裂,进而使其暴露出系列含氧基团,如-oh、-cooh等,当向纤维内注入第二前驱体时,进入到纤维内部的有机金属化合物与反应活性位点以化学键的方式进行结合形成新型网状大分子链结构,最终制得高强高韧纤维材料;另外,本发明提出的方法可向多种纤维内引入多种金属,在赋予纤维高强高韧性能的同时,还可给予其新的功能特性,制得的纤维可满足不同工业生产的需求;此外,该方法在制备过程中所需的反应温度不高,有效减少了对纤维的损伤,使得最终制得的纤维材料可以很好地保持纤维本身的性质。通过上述方式,实现了对纤维修饰过程进行精准调控的目的,且极大地提升了纤维的强度和韧性,提供了一种原料来源广、制备方法简单及应用价值高的高强高韧纤维材料的制备方法。

[0064]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1