一种高色牢度箱包面料用涤纶织物的染色方法与流程

1.本发明涉及涤纶织物染色方法的技术领域,尤其涉及一种高色牢度箱包面料用涤纶织物的染色方法。

背景技术:

2.涤纶具有极优良的定形性能,涤纶纱线或织物经过定形后生成的平挺、蓬松形态或褶裥等,在使用中经多次洗涤,仍能经久不变。涤纶又称特丽纶,美国人又称它为“达克纶”。当它在在中国香港市场上出现时,人们根据广东话把它译为“的确良”这一家喻户晓的名称。涤纶是三大合成纤维中工艺最简单的一种,价格也比较便宜。再加上它有结实耐用、弹性好、不易变形、耐腐蚀、绝缘、挺括、易洗快干等特点,为人们所喜爱。以高密度涤纶织物用作箱包面料亦受到广大消费者的欢迎,但是,高密度涤纶织物在染色过程中染料不容易渗透到纤维中,纤维的着色率不佳,面料的耐久色牢度只能达到3-4级,不能满足使用要求,因此面料的价格因质量差而受到影响,产品的附加值低。

3.纤维的着色率又称上染百分率,具体是指在染色过程中上染到纤维上的染料量与所使用的染料总量之比。纤维的着色率不仅跟纤维自身的特性有关,还和染色工艺中的染料种类、染液ph值、染色温度、保温时间、染色速率都有很大关系。纤维的着色率愈高,说明染色条件愈合适,成本的控制越好,面料在色牢度方面也能得到保证。色牢度越高的高密度涤纶织物在箱包领域的应用更为广泛,产品的附加值和经济效益也越高。

4.公开号为cn111455700a的中国发明专利公开了一种阳离子涤纶面料染整方法,其包括将阳离子涤纶面料进行依次进行以下操作:退浆;碱减量;染料配制,染料为分散染料和阳离子染料复配;高温高压一浴两步法染色;皂洗;还原清洗;定型。其不足之处在于并未解决箱包面料用高密度涤纶织物的染色不易问题,虽然使用两种染料复配,并进行了染色工艺改进,染色后的涤纶面料色牢度也仅为3-4级。

技术实现要素:

5.为了解决箱包面料用高密度涤纶织物的染色不易问题,本发明提供了一种高色牢度箱包面料用涤纶织物的染色方法,通过优化现有染色工艺,提高色牢度性能以达到欧洲标准 (iso105b02)5级,提高面料的附加值,获得更好的经经济效益。

6.本发明的具体技术方案为:本发明提供了一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将涤纶织物浸入染液中进行染色,先由室温以0.5~1℃/min的升温速率升温,再于130~140℃保温处理20~30min,最后以-6~-1℃/min的降温速率降温至室温;所述染液包括分散染料、醋酸和匀染剂。

7.涤纶属于聚酯纤维,由于其结构较紧密,结晶度与聚合度都偏高,且疏水性较强,在常温常压下难以获得良好的染色效果,本发明为了涤纶箱包面料获得好的着色率,通过优化染色工艺,使得分散染料在一定温度下能被有效吸附进入聚酯纤维无定形区。涤纶纤维在 130℃左右时链段活动剧烈,分子间空隙打开,染料能被迅速吸附进入纤维无定形区。

慢速升温(升温速率为0.5~1℃/min)能使分散染料的溶解度、高温分散稳定性最佳;升温至130~140℃之后继续保持该温度一定时间,染料被吸附进入纤维无定形区;然后降温直至室温,使纤维无定形区收缩,染料分子被固定在纤维中,使纤维染得坚牢深浓的色泽。保证染料分子有充分的时间能渗透到涤纶纤维内部,在无定形区牢固的固着,微观上的结合能够保证涤纶织物在经受洗涤、日晒、摩擦等作用时,具备较好的稳定性,从而保证其具有相对较高的染色牢度。

8.另外,在分散染料中加入在ph缓冲体系,调节染液的ph值,提高染色的均匀性,另外在染浴中加入适量的匀染剂提高分散染料溶解度,同时控制染料上染速率,避免产生染色不匀现象。为了提高现有产品的色牢度性能达到欧洲标准(iso105b02)5级,提高面料的附加值,染色方法中的染料种类、染色温度、保温时间、染色速率等都会对染色牢度产生影响,在本发明中的染色条件下,高密度涤纶织物具有最佳色牢度。

9.作为优选,所述涤纶织物的克重为200~400g/m2。

10.作为优选,所述染液的ph为4~6。

11.通过实验得出染液ph值介于4~6之间染料的分散稳定性能极好、分散染料的色泽及吸收性极好,上色率和固色率最佳。并且,在体系中维持弱酸性环境可以避免分散染料发生水解或发色基团被还原。

12.作为优选,所述染液的浴比为1:5~10。

13.作为优选,所述降温为:先由130~140℃以-3~-1℃/min的降温速率降温至90~100℃,再以-6~-4℃/min的降温速率降温至室温。

14.降温过程的先慢速后快速可调控涤纶纤维无定形区的收缩,保证染料分子能够被更好的固定在纤维内部。

15.作为优选,所述染色方法还包括涤纶织物的表面预处理步骤和涤纶织物的染色后处理步骤。

16.作为优选,所述涤纶织物的表面预处理步骤包括:将田菁粉和海藻糖分散于水中,之后加入纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在60~90℃下反应2~6h,得到改性纳米二氧化钛水溶胶;将涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30~40℃下保持20~40min,之后取出干燥。

17.染色前涤纶织物的表面预处理可以提高分散染料的上染率,改性纳米二氧化钛水溶胶能够在涤纶织物表面形成粗糙不平的表面,增大上染的比表面积,并且有增深的效果。纳米二氧化钛还有良好的防紫外线的功能特性,可以提高涤纶织物的附加值,但是,纳米二氧化钛与涤纶织物间的相容性不佳,制备成水溶胶是利用田菁粉水溶液的络合吸附作用以及交联固定作用,提高其分散性和相容性。而加入海藻糖可以促进分散染料进入涤纶分子间隙进行上染,因海藻糖的玻璃化转变温度低于涤纶,分子链的剧烈活动有助于染料分子的渗透。并且,表面处理后的涤纶织物更易吸附分散染料,表面富含的羟基与分散染料分子中的极性基团(如羟基、氨基等)间的氢键作用力,也有助于提高上染率。

18.作为优选,所述纳米二氧化钛粒子的粒径为不大于100nm;所述田菁粉、海藻糖和水的质量比为1~3:0.5~1.5:100~150;所述田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.4~1:1~3:0.5~2。

19.纳米二氧化钛粒子的粒径会影响涤纶织物表面预处理的效果,粒径越大则越不利

于结合稳定性以及染料上染的均匀性,影响涤纶的外观质量。另外,原料间的添加比例影响着物质间的结合性能,还影响着分散染料分子进入涤纶分子内部实现有效上染,提高上染率和色牢度。

20.作为优选,所述涤纶织物的染色后处理步骤包括:将染色后的涤纶织物浸入丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水的混合溶液中,升温至70~80℃下保温1~3h,之后取出涤纶织物并干燥。

21.染色后处理步骤可提高涤纶织物的色牢度,通过在织物表面原位交联反应生成超支化聚合物,减少染料分子在水洗、日晒、摩擦、汗渍等状态下的逸出,提高染色牢度。并且,通过选用低折射率含氟树脂在涤纶纤维表面成膜,降低折射率,对染色织物色外观有明显的增深效果,还能避免热定型中分散染料从涤纶织物上升华,并赋予涤纶织物表面疏水性,更进一步提升涤纶织物的染色牢度。

22.作为优选,所述丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水的质量比为5~10: 1~4:2~5:0.1~1:200~300。

23.与现有技术相比,本发明具有以下优点:(1)通过优化现有染色工艺,提高色牢度性能以达到欧洲标准(iso105b02)5级,提高面料的附加值,获得更好的经济效益;(2)染色前涤纶织物的表面预处理可以提高分散染料的上染率,纳米二氧化钛还有良好的防紫外线的功能特性,可以提高涤纶织物的附加值;(3)染色后处理步骤可提高涤纶织物的色牢度,选用低折射率含氟树脂对染色织物有增深效果,并赋予涤纶织物表面疏水性。

具体实施方式

24.下面结合实施例对本发明作进一步的描述。

25.总实施例一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将的克重为200~400g/m2的涤纶织物浸入染液中进行染色,浴比为1:5~10,调节ph为4~6,先由室温以0.5~1℃/min 的升温速率升温,再于130~140℃保温处理20~30min,最后以-3~-1℃/min的降温速率降温至90~100℃,再以-6~-4℃/min的降温速率降温至室温;所述染液包括分散染料、醋酸和匀染剂。

26.另外,上述染色方法还可包括涤纶织物的表面预处理步骤和涤纶织物的染色后处理步骤。

27.所述涤纶织物的表面预处理步骤包括:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为1~3:0.5~1.5:100~150;之后加入粒径为不大于100nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在60~90℃下反应2~6h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.4~1:1~3:0.5~2,得到改性纳米二氧化钛水溶胶;将涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30~40℃下保持20~40min,之后取出干燥。

28.所述涤纶织物的染色后处理步骤包括:将质量比为5~10:1~4:2~5:0.1~1:200~300 的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将染色后

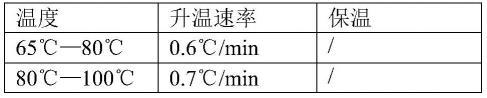

5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

34.将质量比为8:2:4:0.3:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至70℃下保温3h,之后取出涤纶织物并干燥。

35.实施例4与实施例1的区别在于:染色方法还包括涤纶织物的表面预处理步骤和涤纶织物的染色后处理步骤。

36.一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为3:1:150;之后加入粒径为70nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.5:2:2,得到改性纳米二氧化钛水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于35℃下保持30min,之后取出干燥。

37.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:6,调节ph为4.6 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

38.将质量比为8:3:5:0.4:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至80℃下保温1h,之后取出涤纶织物并干燥。

39.实施例5与实施例2的区别在于:染色方法还包括涤纶织物的表面预处理步骤和涤纶织物的染色后处理步骤。

40.一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为2:1:120;之后加入粒径为50nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.8:2:1,得到改性纳米二氧化钛水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30℃下保持30min,之后取出干燥。

41.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:8,调节ph为5.1 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表2进行染色升温保温处理。

42.将质量比为8:2:4:0.3:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至70℃下保温3h,之后取出涤纶织物并干燥。

43.对比例1与实施例3的区别在于:不进行涤纶织物的染色后处理步骤。

44.一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为2:1:120;之后加入粒径为50nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.8:2:1,得到改性纳米二氧化钛水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30℃下保持30min,之后取出干燥。

45.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:6,调节ph为4.6 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

46.对比例2与实施例3的区别在于:涤纶织物的表面预处理步骤中不添加海藻糖一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉和水的质量比为2:120;之后加入粒径为50nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.8:2:1,得到改性纳米二氧化钛水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30℃下保持30min,之后取出干燥。

47.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:6,调节ph为4.6 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

48.将质量比为8:2:4:0.3:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至70℃下保温3h,之后取出涤纶织物并干燥。

49.对比例3与实施例3的区别在于:涤纶织物的表面预处理步骤中不添加纳米二氧化钛粒子。

50.一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为2:1:120;再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、丁二酸酐、柠檬酸的质量比为10:2:1,得到改性水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性水溶胶中,于30℃下保持30min,之后取出干燥。

51.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:6,调节ph为4.6 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

52.将质量比为8:2:4:0.3:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至70℃下保温3h,之后取出涤纶织物并干燥。

53.对比例4与实施例3的区别在于:涤纶织物的表面预处理步骤中,纳米二氧化钛粒子的粒径为500nm。

54.一种高色牢度箱包面料用涤纶织物的染色方法,包括如下步骤:将田菁粉和海藻糖分散于水中,田菁粉、海藻糖和水的质量比为2:1:120;之后加入粒径为500nm的纳米二氧化钛粒子后超声,再加入丁二酸酐、柠檬酸后边搅拌边在80℃下反应3h,田菁粉、纳米二氧化钛粒子、丁二酸酐、柠檬酸的质量比为10:0.8:2:1,得到改性纳米二氧化钛水溶胶;将克重为300g/m2的涤纶织物避光浸渍入上述改性纳米二氧化钛水溶胶中,于30℃下保持30min,之后取出干燥。

55.将上述表面预处理后的涤纶织物浸入染液中进行染色,浴比为1:6,调节ph为4.6 左右,按质量分数计,所用染液包括0.12%的2bln分散蓝、0.24%的s-4rl橙、0.046%的 s-5bl红玉、0.5%的醋酸、0.5%的匀染剂(鲁道夫公司,型号为erx),接着按照表1进行染色升温保温处理,取出涤纶织物并干燥。

56.将质量比为8:2:4:0.3:250的丙烯酸三氟乙醇酯、丙烯酰胺、柠檬酸、醋酸镁和水混合并充分搅拌后,将上述染色后的涤纶织物浸入该混合溶液中,升温至70℃下保温3h,之后取出涤纶织物并干燥。

57.性能测试耐摩擦色牢度:gb3920-1997耐光色牢度:gb/t8427-1997耐洗色牢度:gb/t3921.1-1997;耐水渍色牢度:gb/t5713-1997;平均紫外线透过率:测试紫外线波长为280~400nm处涤纶织物的平均透过率。

58.表3各组染色后涤纶织物的性能测试由表1所示,本发明中涤纶织物的色牢度能够达到欧洲标准(iso105b02)5级,用作箱包面料的附加值更高,能够获得更好的经济效益。并且,由实施例1-5可知,染色前涤纶织物的表面预处理可以提高分散染料的上染率,纳米二氧化钛还有良好的防紫外线的功能特性,可以提高涤纶织物的附加值;染色后处理步骤可提高涤纶织物的色牢度,选用低折射率含氟树脂对染色织物有增深效果,并赋予涤纶织物表面疏水性。另外,结合实施例3和对比例1,也可表明该染色后处理步骤通过增强结合稳定性和疏水性能够进一步提高色牢度。结合实施例3和对比例2,加入的海藻糖有促进染料分子进入涤纶分子内部的效果,也有助于提高色牢度。结合实施例3和对比例3-4,由纳米二氧化钛粒子形成的表面粗糙不平的结构

能够提高比表面积,具有增深和提高色牢度的效果,并且纳米二氧化钛粒子的粒径会影响涤纶织物表面预处理的效果,粒径越大则越不利于结合稳定性以及染料上染的均匀性,影响涤纶的色牢度。

59.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1