一种人造革处理加工装置及其使用方法与流程

1.本发明涉及人造革加工的技术领域,特别是一种人造革处理加工装置及其使用方法。

背景技术:

2.人造革是一种外观、手感似皮革并可代替其使用的塑料制品。通常以织物为底基,涂覆合成树脂及各种塑料添加制成。主要有pvc人造革、pu合成革两类。

3.上世纪八十年代,昂贵的皮衣皮料一般人消费不起,应市场需求,仿冒皮革的人造革一度流行起来,被广泛应用于制衣、制包。这样仿冒皮革的人造革衣服、包包一度充斥街头,满足了人们穿皮戴皮的愿望。也是市场上,减少动物皮毛保护动物的另一种解决方式。与皮革相比,人造革易于老化磨损,因含有大量化学原料,制作贴身衣物时易对人身健康产生危害,或许未来将出现新的更加耐用的产品 ,逐步取代其制衣和制包的市场地位。

4.然而,现有的生产方法虽然能够生产出人造革,但是依然存在诸多缺陷:1、现有的人造革处理设备中,主要通过两个相互之间配合的滚轮来实现磨面,但是由于磨面的过程中,存在人造革料输送过程中的厚度不一,且当两个滚轮进行配合磨面时,主要对人造革起到挤压的作用,但是对人造革磨面的效果不佳,且当两者的间距较大时,会对人造革产生较大的摩擦,从而使得人造革的厚度过于薄,从而影响了人造革的使用寿命。2、现有的人造革当加工完成后直接用于磨面,但是当人造革表面上的化学试剂还未完全干透时,磨面易对表面的化学试剂产生影响,从而使得人造革的废品率提升。3、现有的人造革生产装置,主要将人造革卷曲后通过小车进行转移,但是在转运的过程中,不仅对人造革造成污染,而且转运过程中浪费了时间,且再次安装待加工人造革存在效率较低的问题。4、现有的人造革加工完成后,人造革的表面存在半干的化学试剂,当在卷料时由于试剂表面的为较硬层,当直接进行切割时会将内部的化学试剂直接进行滴落从而影响了加工装置的整洁性。

5.基于上述技术缺陷,本技术亟待需要一种人造革处理加工装置及其使用方法。

技术实现要素:

6.本发明的目的在于克服现有技术的缺点,结构紧凑、减轻工人工作强度、提高人造革的加工效率、降低了人造革的废品率的一种人造革处理加工装置及其使用方法。

7.本发明的目的通过以下技术方案来实现:一种人造革处理加工装置,它包括加工装置本体,所述加工装置本体包括加工箱体以及设置在加工箱体底部的支撑脚和万向轮,所述加工箱体的侧壁上设有箱体一,且箱体一的一半处于加工箱体的外部,另一半位于加工箱体的内部,所述箱体一的侧壁上设有支撑板,所述支撑板上设有烘干装置,所述烘干装置包括烘干箱体以及设置在烘干箱体内部的风扇和加热电阻丝,所述加工箱体的内部设有l形支撑板,所述l形支撑板的两端分别固定在加工箱体的侧壁和底部上;所述箱体一的内部上设有卷料辊一,所述卷料辊一上设有可拆卸的从动轮一,所述加工箱体的底部上设有电机一,且加工箱体的顶壁上设有电机二,所述电机一的输出轴

上设有主动轮一,且主动轮一与从动轮一之间设有皮带一,所述加工箱体的上部设有加工凹槽,且加工凹槽上设有切边装置,所述l形支撑板的上方设有磨面装置,且l形支撑板上设有收料辊一和传料辊五,所述加工箱体的顶部上设有传料辊一、传料辊二、传料辊三和传料辊四,所述加工箱体的顶壁上设有传料通孔一和传料通孔二,所述传料通孔一和传料通孔二分别位于传料辊一和传料辊四旁,所述收料辊一上设有可拆卸的从动轮二,所述电机二上设有主动轮二,所述主动轮二与从动轮二之间设有皮带二,所述加工箱体的上部设有送料通孔,所述送料通孔上设有夹料装置。

8.在本发明的人造革处理加工装置中,所述夹料装置设有挡料机构一和挡料机构二,且挡料机构一和挡料机构二设置在送料通孔的两旁,所述挡料机构一和挡料机构二为对向设置,所述加工箱体的侧壁上设有通孔段一和通孔段二,且通孔段一设置在箱体一的上方,通孔段二设置在加工箱体的底部上,所述l形支撑板上设有横向段和竖直段,所述竖直段上设有通孔。

9.在本发明的人造革处理加工装置中,所述l形支撑板的下方设有支撑板,所述箱体一上设有折页门一,所述箱体一的底部上设有倾斜板一,且倾斜板一的底部上设有出料管,且出料管上设有开关阀,所述皮带一贯穿箱体一的侧壁,所述烘干装置包括通风板一、空腔一和空腔二,所述通风板一上设有若干通孔,空腔二的内部设有风扇,空腔一的内部上设有加热电阻丝,且加热电阻丝位于风扇的前方,所述烘干装置与通孔段一位于同一水平直线上。

10.在本发明的人造革处理加工装置中,所述挡料机构一和挡料机构二均包括固定杆一,且固定杆一上设有调节螺杆,所述固定杆一上设有通孔螺纹,所述调节螺杆上设有卡接套,所述卡接套上设有l形刮料杆,所述l形刮料杆包括竖直段和水平段,所述竖直段固定在调节螺栓上,且竖直段不随调节螺杆的转动而转动,所述竖直段为直杆,且水平段为长方形板,所述水平段的端部上设有三角形刮料部件,且三角形刮料部件为半柔性材料制成。

11.在本发明的人造革处理加工装置中,加工凹槽的底部还设有盲孔螺纹,且盲孔螺纹设有多个;切边装置包括竖直杆一、底板一和可调节切边机构,所述竖直杆一与底板一为一体成型,且底板一上设有若干通孔,所述底板一通过螺栓固定在加工凹槽上的盲孔螺纹上,所述可调节切边机构包括调节螺杆二,所述调节螺杆二的顶部上设有水平调节杆,所述水平调节杆上设有可拆卸安装的定位套,所述定位套的底部设有竖直杆三,且竖直杆三的底部设有可任意转动的调节箱体,调节箱体上设有调节螺纹杆,所述调节螺纹杆的底部上设有切割箱一,所述切割箱一的底部设有凹槽,所述凹槽的两旁分别设有凸台和滚轮,所述凹槽的内部设有倾斜的弹性刀片,所述弹性刀片的一端为活动连接,另一端与弹簧连接,且弹簧的一端固定在凹槽的顶壁上,所述滚轮的最底端与凸台的最底端处于同一水平线上。

12.在本发明的人造革处理加工装置中,所述弹性刀片的底部位于凸台和滚轮水平线的下方;l形支撑板上设有隔板一,所述隔板一与加工箱体的侧壁围成空腔三,所述空腔三的内部上设有支撑横板,所述支撑横板上设有电机三,所述电机三的输出轴贯穿隔板一,且电机三的端部上设有圆形摩擦板一,所述圆形摩擦板一上设有圆柱形摩擦头一,所述圆形摩擦板一的正向设有圆形摩擦板二,所述圆形摩擦板二上设有圆柱形摩擦头二。

13.在本发明的人造革处理加工装置中,所述圆柱形摩擦头一设置的数量小于圆柱形摩擦头二设置的数量,所述圆柱形摩擦头一位于人造革料的一侧,且加工箱体的底部上设

有竖直杆,所述竖直杆的端部上设有调节螺栓,所述调节螺栓的端部上设有所述圆柱形摩擦头二;传料辊五设置在传料通孔二的正下方。

14.在本发明的人造革处理加工装置中,所述圆柱形摩擦头一的直径大于圆柱形摩擦头二的直径;电机二设置在烘干装置旁,所述烘干装置与l形支撑板之间设有间隙;且传料辊二、传料辊三和传料辊五为张紧轮。

15.在本发明的一种人造革处理加工装置的使用方法中,它包括以下步骤:s1、人造革的收料,其具体包括以下步骤:s11、当人造革需要进行收料时,此时上一道工序加工时,需要将人造革的一端固定在卷料辊一上,同时将折页门一进行打开,启动电机一,使得人造革在上一道工序完成后,使得在电机一的作用下实现快速的收料;s2、人造革的加工,其具体操作步骤为:s21、打开箱体一顶部上的挡料机构一和挡料机构二,使得人造革依次穿过挡料机构一、挡料机构二、传料辊一、传料辊二、传料辊三、传料辊四和传料辊五,并将人造革的一端固定在收料辊一上;s22、当人造革固定好后,调节挡料机构一和挡料机构二上的三角形刮料部件,使得将人造革上的残留加工物进行刮离,当经过烘干装置时,可以将人造革上的化学试剂进行快速的烘干;s23、调节裁切装置,并调整弹性刀片的位置状态,使得在启动电机二时,人造革在弹性刀片的作用下实现裁切,当经过圆柱形摩擦头一和圆柱形摩擦头二时,调节圆柱形摩擦头一和圆柱形摩擦头二,使得能对人造革进行磨面;s24、当人造革加工完成后此时在电机二的作用下使得收料辊一进行收料。

16.本发明具有以下优点:1、本发明的加工装置本体,且加工装置本体包括加工箱体以及支撑脚和万向轮,加工装置本体上设有箱体一,箱体一的内部设有卷料辊一,且箱体一的侧壁上设有折页门一,卷料辊一的设置使得在万向轮的作用下,能够保证加工装置本体进行便捷的移动,从而使得能与人造革生产出来后的人造革卷料至卷料辊一上,从而节省了人造革中间转运的效率,提高了人造革的加工效率,烘干箱体设置在弹性刀片的前部,使得在人造革裁剪时人造革表面的化学液快速烘干,从而防止了未干人造革表面的化学试剂产生飞溅,l形支撑板上设置的磨面装置和收料辊一,且收料辊一通过电机二带动从而完成了人造革的收料。

17.2、本发明的挡料机构一和挡料机构二,且挡料机构一和挡料机构二设置在送料通孔的两旁,挡料机构一和挡料机构二为对向设置,保证了能对人造革实现两侧面进行刮料,保证了人造革表面化学溶剂的均匀性;且三角形刮料部件柔性设置使得对传送的人造革进行有效的刮料,传料辊二和传料辊三的设置使得能将人造革进行张紧,并在切边装置的作用下实现快速的切边,切边装置上设置的滚轮和土块能有效的将且碎的废料与已切好的人造革料进行分离。

18.3、本发明的电机三,电机三的端部上设有圆形摩擦板一,圆形摩擦板一上设有圆柱形摩擦头一,圆形摩擦板一的正向设有圆形摩擦板二,圆形摩擦板二上设有圆柱形摩擦头二,且人造革靠近圆柱形摩擦头一,且通过调节圆形摩擦板二,使得人造革位于圆柱形摩擦头一和圆柱形摩擦头二之间,当启动电机三时,此时电机三圆柱形摩擦头一对人造革的

表面进行打磨;相较于传统的磨面装置,本装置能对不同厚度的人造革来进行调节,从而控制磨面的效果,降低了人造革的废品率。

附图说明

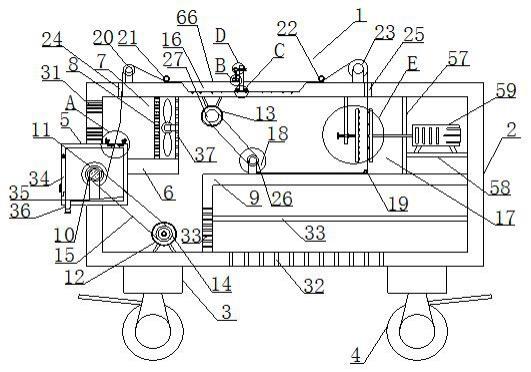

19.图1 为本发明的结构示意图;图2 为本发明中圆形摩擦板二的结构示意图;图3 为本发明中圆形摩擦板一的结构示意图;图4 为本发明中可调节切边机构的结构示意图;图5 为图1中a处的局部放大示意图;图6 为图1中b处的局部放大示意图;图7 为图6中c-c处的剖视示意图;图8 为图1中d处的局部放大示意图;图9 为图1中e处的局部放大示意图。

20.图中,加工装置本体1、加工箱体2、支撑脚3、万向轮4、箱体一5、支撑板6、烘干装置7、烘干箱体8、l形支撑板9、卷料辊一10、从动轮一11、电机一12、电机二13、主动轮一14、皮带一15、加工凹槽16、磨面装置17、收料辊一18、传料辊五19、传料辊一20、传料辊二21、传料辊三22、传料辊四23、传料通孔一24、传料通孔二25、从动轮二26、主动轮二27、夹料装置28、挡料机构一29、挡料机构二30、通孔段一31、通孔段二32、支撑板33、折页门一34、倾斜板一35、出料管36、通风板一37、固定杆一38、调节螺杆39、卡接套40、l形刮料杆41、三角形刮料部件42、盲孔螺纹43、竖直杆一44、底板一45、调节螺杆二46、水平调节杆47、定位套48、竖直杆三49、调节箱体50、调节螺纹杆51、切割箱一52、凹槽53、凸台54、滚轮55、弹性刀片56、隔板一57、支撑横板58、电机三59、圆形摩擦板一60、圆柱形摩擦头一61、圆形摩擦板二62、圆柱形摩擦头二63、竖直杆64、调节螺栓65、人造革66。

具体实施方式

21.下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:如图1~9所示,一种人造革处理加工装置,它包括加工装置本体1,加工装置本体1包括加工箱体2以及设置在加工箱体2底部的支撑脚3和万向轮4,加工箱体2的侧壁上设有箱体一5,且箱体一5的一半处于加工箱体2的外部,另一半位于加工箱体2的内部,使得箱体一5能够与人造革66生产装置进行对接,缩短了转运的时间,箱体一5的侧壁上设有支撑板6,支撑板6上设有烘干装置7,烘干装置7包括烘干箱体8以及设置在烘干箱体内部的风扇和加热电阻丝,加工箱体2的内部设有l形支撑板9,l形支撑板9的两端分别固定在加工箱体2的侧壁和底部上;箱体一5的内部上设有卷料辊一10,卷料辊一10上设有可拆卸的从动轮一11,加工箱体2的底部上设有电机一12,电机一12只在卷料辊一10与上一道人造革加工装置进行对接时才启动,且当人造革66进行加工时,电机一12能随卷料辊一10的转动而转动,且加工箱体2的顶壁上设有电机二13,电机一12的输出轴上设有主动轮一14,且主动轮一14与从动轮一11之间设有皮带一15,加工箱体2的上部设有加工凹槽16,且加工凹槽上设有切边装置,l形支撑板9的上方设有磨面装置17,且l形支撑板9上设有收料辊一18和传料辊五19,加工箱

体2的顶部上设有传料辊一20、传料辊二21、传料辊三22和传料辊四23,传料辊一20、传料辊二21、传料辊三22和传料辊四23的设置能有效的对人造革66进行运输,加工箱体2的顶壁上设有传料通孔一24和传料通孔二25,传料通孔一24和传料通孔二25的设置保证了人造革66能有效的进行运输,传料通孔一24和传料通孔二25分别位于传料辊一18和传料辊四23旁,收料辊一18上设有可拆卸的从动轮二26,电机二13上设有主动轮二27,主动轮二27与从动轮二26之间设有皮带二,加工箱体2的上部设有送料通孔,送料通孔上设有夹料装置28。

22.夹料装置28设有挡料机构一29和挡料机构二30,且挡料机构一29和挡料机构二30设置在送料通孔的两旁,挡料机构一29和挡料机构二30为对向设置,加工箱体2的侧壁上设有通孔段一31和通孔段二32,通孔段一31和通孔段二32的设置在保证了人造革66烘干通风的需求的同时使得能将电机二13进行散热,且通孔段一31设置在箱体一5的上方,通孔段二32设置在加工箱体2的底部上,l形支撑板9上设有横向段和竖直段,竖直段上设有通孔。

23.l形支撑板9的下方设有支撑板33,箱体一5上设有折页门一34,折页门一34的设置保证了卷料辊一10进行便捷的加料,同时防止了卷料辊一10的二次污染,箱体一5的底部上设有倾斜板一35,且倾斜板一35的底部上设有出料管36,且出料管上设有开关阀,皮带一15贯穿箱体一5的侧壁,烘干装置7包括通风板一37、空腔一和空腔二,通风板一37上设有若干通孔,空腔二的内部设有风扇,空腔一的内部上设有加热电阻丝,且加热电阻丝位于风扇的前方,烘干装置7与通孔段一31位于同一水平直线上。

24.挡料机构一29和挡料机构二30均包括固定杆一38,且固定杆一38上设有调节螺杆39,固定杆一38上设有通孔螺纹,调节螺杆39上设有卡接套40,卡接套40上设有l形刮料杆41,l形刮料杆41包括竖直段和水平段,竖直段固定在调节螺栓39上,且竖直段不随调节螺杆39的转动而转动,竖直段为直杆,且水平段为长方形板,水平段的端部上设有三角形刮料部件42,且三角形刮料部件42为半柔性材料制成,三角形刮料部件42的设置使得能将人造革两边的未干化学试剂进行抹平,防止了将凹凸不平的人造革66直接进行烘干,对磨边的效果产生影响,且三角形刮料部件42能将人造革66表面凸起不平层进行刮破,从而保证了人造革66的磨面效果。

25.加工凹槽16的底部还设有盲孔螺纹43,且盲孔螺纹43设有多个;切边装置包括竖直杆一44、底板一45和可调节切边机构,竖直杆一44与底板一45为一体成型,且底板一45上设有若干通孔,底板一45通过螺栓固定在加工凹槽16上的盲孔螺纹上,可调节切边机构包括调节螺杆二46,调节螺杆二46的顶部上设有水平调节杆47,水平调节杆47上设有可拆卸安装的定位套48,定位套48的底部设有竖直杆三49,且竖直杆三49的底部设有可任意转动的调节箱体50,调节箱体50上设有调节螺纹杆51,调节螺纹杆51的底部上设有切割箱一52,切割箱一52的底部设有凹槽53,凹槽53的两旁分别设有凸台54和滚轮55,凹槽53的内部设有倾斜的弹性刀片56,弹性刀片56的设置使得能够对人造革66进行快速的切边,弹性刀片56的一端为活动连接,另一端与弹簧连接,且弹簧的一端固定在凹槽53的顶壁上,滚轮55的最底端与凸台54的最底端处于同一水平线上。

26.弹性刀片56的底部位于凸台54和滚轮55水平线的下方;l形支撑板9上设有隔板一57,隔板一57与加工箱体2的侧壁围成空腔三,空腔三的内部上设有支撑横板58,支撑横板58上设有电机三59,电机三59的输出轴贯穿隔板一57,且电机三59的端部上设有圆形摩擦板一60,圆形摩擦板一60上设有圆柱形摩擦头一61,圆形摩擦板一60的正向设有圆形摩擦

板二62,圆形摩擦板二62上设有圆柱形摩擦头二63。

27.圆柱形摩擦头一61设置的数量小于圆柱形摩擦头二62设置的数量,圆柱形摩擦头一61位于人造革料的一侧,且加工箱体2的底部上设有竖直杆64,竖直杆64的端部上设有调节螺栓65,调节螺栓65的端部上设有圆柱形摩擦头二63;传料辊五19设置在传料通孔二25的正下方。

28.圆柱形摩擦头一61的直径大于圆柱形摩擦头二63的直径;电机二13设置在烘干装置7旁,烘干装置7与l形支撑板9之间设有间隙;且传料辊二21、传料辊三22和传料辊五19为张紧轮。

29.一种人造革处理加工装置的使用方法,它包括以下步骤:s1、人造革66的收料,其具体包括以下步骤:s11、当人造革66需要进行收料时,此时上一道工序加工时,需要将人造革66的一端固定在卷料辊一10上,同时将折页门一34进行打开,启动电机一12,使得人造革66在上一道工序完成后,使得在电机一12的作用下实现快速的收料;s2、人造革66的加工,其具体操作步骤为:s21、打开箱体一5顶部上的挡料机构一29和挡料机构二30,使得人造革66依次穿过挡料机构一29、挡料机构二30、传料辊一18、传料辊二21、传料辊三22、传料辊四23和传料辊五19,并将人造革66的一端固定在收料辊一18上;s22、当人造革66固定好后,调节挡料机构一29和挡料机构二30上的三角形刮料部件42,使得将人造革66上的残留加工物进行刮离,当经过烘干装置7时,可以将人造革66上的化学试剂进行快速的烘干;s23、调节裁切装置,并调整弹性刀片56的位置状态,使得在启动电机二13时,人造革66在弹性刀片56的作用下实现裁切,当经过圆柱形摩擦头一61和圆柱形摩擦头二63时,调节圆柱形摩擦头一61和圆柱形摩擦头二63,使得能对人造革66进行磨面;s24、当人造革66加工完成后此时在电机二13的作用下使得收料辊一18进行收料。

30.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1