一种纤维及其制备方法与应用

1.本发明属于复合材料技术领域,具体涉及一种纤维及其制备方法与应用。

背景技术:

2.在全球禁塑和限塑的大形势下,“以纸代塑”的需求激增,纸浆模塑工艺制得纸制品是可替代塑料的绿色包装材料,生产工艺过程环保,使用过程无毒无害。与塑料相比,纸浆模塑制得的纸制品是由植物纤维经过热压制成,但未改性的植物纤维具有很强的亲水性,从而限制了上述纸制品在食品包装领域的应用。为了提高上述纸制品的疏水性,相关技术中普遍采用含氟化合物(pfos)来对其进行疏水改性,但含氟化合物难降解且对环境不友好。

3.因此,需要开发一种纤维,该纤维的疏水效果好且可降解性能好。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供了一种纤维,该纤维的疏水效果好且可降解性能好。

5.本发明还提供了上述纤维的制备方法。

6.本发明还提供了上述纤维在纸制品中的应用。

7.具体如下:本发明第一方面提供了一种纤维,包括以下质量份数的制备原料:

8.植物纤维1份、碱液5份~10份、多巴胺溶液5份~100份和蜡乳液5份~100份;

9.所述蜡乳液包括以下制备原料:

10.蜡1份、乳化剂0.05份~0.2份、表面活性剂0.05份~0.2份。

11.根据本发明纤维技术方案中的一种技术方案,至少具备如下有益效果:

12.本发明的制备原料中碱液用于提高植物纤维的疏松度和表面的基团活性,而多巴胺溶液则在植物纤维表面形成聚多巴胺交联层;聚多巴胺起到粘合剂的作用;而蜡乳液的作用为:使得植物纤维生成疏水的蜡膜,从而提升纤维的疏水效果;而选用植物纤维的目的为利用植物纤维优异的降解性能;最终制得了疏水效果好且可降解性能好的纤维。

13.同时,通过控制碱液的用量,使得植物纤维得以良好的分散,增强了植物纤维表面基团活性,还产生部分微纤维,提高了植物纤维的强度,同时还给多巴胺提供一个碱性环境,使得多巴胺能够转换成聚多巴胺,提高了粘附力;多巴胺是胶黏剂(聚多巴胺)的主要成分,蜡乳液是赋予产品疏水性能。即通过各制备原料用量的合理搭配,最终制得了疏水性能优异的纤维。

14.根据本发明的一些实施方式,所述植物纤维为绵纤维、木纤维、竹纤维、玉米秸秆纤维、甘蔗渣纤维中的至少一种。

15.根据本发明的一些实施方式,所述碱液的质量分数为5%~8%。

16.根据本发明的一些实施方式,所述碱液为碱金属氢氧化物溶液。

17.根据本发明的一些实施方式,所述碱金属氢氧化物溶液为氢氧化钠溶液、氢氧化

钾溶液、氢氧化锂溶液中的至少一种。

18.根据本发明的一些实施方式,所述多巴胺溶液中多巴胺的质量浓度为2g/l~6g/l。

19.多巴胺的质量浓度过低,则导致聚多巴胺的生成量较少,从而导致胶粘效果较差;而质量浓度过高,则导致成本较高。

20.根据本发明的一些实施方式,所述多巴胺溶液的制备原料还包括tris-hcl缓冲溶液(三羟甲基氨基甲烷盐酸盐溶液)。

21.根据本发明的一些实施方式,所述tris-hcl缓冲溶液的摩尔浓度为0.01mol/l~0.05mol/l。

22.根据本发明的一些实施方式,所述多巴胺溶液的ph为8~9。

23.是胶黏剂聚多巴胺的原料,多巴胺在碱性环境生成聚多巴胺。

24.根据本发明的一些实施方式,所述多巴胺溶液的ph为8.5。

25.根据本发明的一些实施方式,所述多巴胺溶液的制备方法包括以下步骤:

26.将多巴胺溶解在所述tris-hcl缓冲溶液中,调节ph为8~9。

27.根据本发明的一些实施方式,所述蜡为米糠蜡、蜂蜡、棕榈蜡中的至少一种。

28.上述都是疏水的天然蜡,但是熔点不同,可以根据熔点的不同,让产品表面形成凹凸,增大疏水性能。

29.根据本发明的一些实施方式,所述米糠蜡的熔点为77℃~82℃。

30.根据本发明的一些实施方式,所述蜂蜡的熔点为62℃~67℃。

31.根据本发明的一些实施方式,所述棕榈蜡的熔点为80℃~86℃。

32.根据本发明的一些实施方式,所述蜡由低熔点蜡和高熔点蜡组成。

33.根据本发明的一些实施方式,所述低熔点蜡的熔点为62℃~67℃。

34.根据本发明的一些实施方式,所述低熔点蜡为蜂蜡。

35.根据本发明的一些实施方式,所述高熔点蜡的熔点为77℃~86℃。

36.根据本发明的一些实施方式,所述高熔点蜡为米糠蜡、棕榈蜡中的至少一种。

37.根据本发明的一些实施方式,所述高熔点蜡和所述低熔点蜡的质量比为1:0.3~0.5。

38.根据本发明的一些实施方式,所述高熔点蜡和所述低熔点蜡的质量比为1:0.4~0.5。

39.根据本发明的一些实施方式,所述蜡由所述棕榈蜡和所述蜂蜡组成。

40.根据本发明的一些实施方式,所述棕榈蜡和所述蜂蜡的质量比为1:0.3~0.5。

41.根据本发明的一些实施方式,所述棕榈蜡和所述蜂蜡的质量比为1:0.4~0.5。

42.根据本发明的一些实施方式,所述乳化剂为聚氧乙烯醚、吐温、司盘中的至少一种。

43.选用上述乳化剂和蜡的充分乳化。

44.根据本发明的一些实施方式,所述聚氧乙烯醚为tx-10(壬基酚聚氧乙烯醚,cas号为:14409-72-4)。

45.根据本发明的一些实施方式,所述吐温为吐温-80(tween 80,cas号为:9005-65-6)。

46.根据本发明的一些实施方式,所述司盘为司盘-60(span 60,cas号为:1338-41-6)、司盘-80(span 80,cas号为:1338-43-8)、司盘-85(span 85,cas号为:26266-58-0)中的至少一种。

47.根据本发明的一些实施方式,所述表面活性剂为季铵盐、烷基硫酸盐、脂肪酸、烷基苯磺酸盐中的至少一种。

48.通过选用上述表面活性剂,充分提升了蜡在乳液中的分散性。

49.根据本发明的一些实施方式,所述季铵盐为十六烷基季铵盐。

50.根据本发明的一些实施方式,所述十六烷基季铵盐为十六烷基三甲基溴化铵。

51.根据本发明的一些实施方式,所述烷基硫酸盐为十二烷基硫酸盐。

52.根据本发明的一些实施方式,所述十二烷基硫酸盐为十二烷基硫酸钠、十二烷基硫酸钾中的至少一种。

53.根据本发明的一些实施方式,所述脂肪酸为硬脂酸。

54.根据本发明的一些实施方式,所述烷基苯磺酸盐为十二烷基苯磺酸盐。

55.根据本发明的一些实施方式,所述十二烷基苯磺酸盐为十二烷基苯磺酸钠、十二烷基苯磺酸钾中的至少一种。

56.根据本发明的一些实施方式,所述蜡乳液的制备原料还包括乙醇水溶液。

57.乙醇水溶液增强水的挥发性,减少能耗。同时,也能使蜡更好的分散。

58.根据本发明的一些实施方式,所述蜡与所述乙醇水溶液的质量比为1:50~100。

59.根据本发明的一些实施方式,所述乙醇水溶液由乙醇和水组成。

60.根据本发明的一些实施方式,所述乙醇和所述水的体积比为3~5:5~7。

61.根据本发明的一些实施方式,所述乙醇水溶液中乙醇的体积分数为30%~50%。

62.根据本发明的一些实施方式,所述蜡乳液的制备方法是将所述蜡、所述乳化剂、所述表面活性剂和所述乙醇水溶液混合后乳化。

63.根据本发明的一些实施方式,所述乳化的温度为80℃~90℃。

64.根据本发明的一些实施方式,所述乳化的分散速度为1000r/min~1200r/min。

65.本发明第二方面提供了上述纤维的制备方法,包括以下步骤:

66.s1、将所述植物纤维与所述碱液混合后反应,制得预处理植物纤维;

67.s2、将所述预处理植物纤维与所述多巴胺溶液混合后反应,制得聚多巴胺包裹的植物纤维;

68.s3、将所述聚多巴胺包裹的植物纤维与所述蜡乳液混合后反应,制得改性植物纤维。

69.根据本发明制备方法技术方案的一种技术方案,具备如下有益效果:

70.本发明的制备方法,先用碱处理植物纤维,提高了植物纤维的疏松度和表面的基团活性,将预处理的植物纤维浸渍在多巴胺溶液中,利用多巴胺的自聚反应,在植物纤维表面形成聚多巴胺交联层,制备得到被聚多巴胺包裹的植物纤维;随后浸渍到蜡乳液中,作为粘合剂的聚多巴胺使得植物纤维表面粘附一层疏水的蜡膜,从而赋予植物纤维低表面能,从而制得疏水性能好的纤维。根据本发明的一些实施方式,步骤s1中所述反应的温度为40℃~60℃。

71.根据本发明的一些实施方式,步骤s1中所述反应的时间为5h~10h。

72.根据本发明的一些实施方式,步骤s2中所述反应的温度为25℃~40℃。

73.根据本发明的一些实施方式,步骤s2中所述反应的时间为10h~20h。

74.根据本发明的一些实施方式,步骤s3中所述反应的温度为30℃~60℃。

75.根据本发明的一些实施方式,步骤s3中所述反应的时间为12h~24h。

76.本发明通过对反应的温度进行控制,使得植物纤维更好的分散,同时能够保证多巴胺最适合的反应条件,以及蜡处理的最佳效果。

77.根据本发明的一些实施方式,所述制备方法,还包括以下步骤:

78.重复步骤s2和步骤s3若干次。

79.根据本发明的一些实施方式,所述若干次为1次~10次。

80.根据本发明的一些实施方式,所述若干次为1次~5次。

81.通过多次重复步骤s2和s3,实现材料表面的疏水性能的进一步提升。

82.根据本发明的一些实施方式,步骤s2中所述反应为浸渍反应。

83.根据本发明的一些实施方式,步骤s3中所述反应为浸渍反应。

84.根据本发明的一些实施方式,步骤s1中所述反应完成后,固液分离,洗涤干燥;得预处理植物纤维。

85.根据本发明的一些实施方式,步骤s2中所述反应完成后,固液分离,洗涤干燥;得聚多巴胺包裹的植物纤维。

86.根据本发明的一些实施方式,步骤s3中所述反应完成后,固液分离,洗涤干燥;得改性纤维。

87.本发明第三方面提供了上述纤维在制备纸制品中的应用。

88.根据本发明的一些实施方式,所述纸制品的制备方法,包括如下步骤:

89.将所述纤维热压成型、第一次干燥、第二次干燥。

90.根据本发明的一些实施方式,所述热压成型的温度为155℃~170℃。

91.根据本发明的一些实施方式,所述热压成型的压力为20mpa~40mpa。

92.根据本发明的一些实施方式,所述热压成型的时间为60s~150s。

93.根据本发明的一些实施方式,所述第一次干燥为红外线干燥。

94.根据本发明的一些实施方式,所述第二次干燥为热烘干。

95.根据本发明的一些实施方式,所述热烘干的温度为62℃~67℃。

96.根据本发明的一些实施方式,所述热烘干的时间为30min~60min。

97.这里是利用高熔点蜡(棕榈蜡/米糠蜡等)和低熔点蜡(蜂蜡等)熔点的不同,热压成型后,棕榈蜡、米糠蜡和蜂蜡都是固态,但是经过62℃~67℃烘烤,低熔点蜡(蜂蜡等)会融化,而高熔点蜡(棕榈蜡/米糠蜡等)不会融化,所以在表面形成荷叶疏水的颗粒结构;从而提高疏水性。

具体实施方式

98.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

99.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

100.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

101.下面详细描述本发明的具体实施例。

102.本发明实施方式中棕榈蜡(上海易巴化工原料有限公司)的熔点为80℃~86℃。

103.本发明实施方式中蜂蜡(东光县金森蜡制品有限公司)的熔点为62℃~67℃。

104.本发明实施方式中制浆均采用碎浆机制浆。

105.实施例1

106.本实施例为一种纤维的制备方法,由以下步骤组成:

107.s1、将植物纤维(甘蔗浆板,南宁华泽浆纸有限公司)倒入质量分数为8%的氢氧化钠碱溶液中(植物纤维与氢氧化钠碱溶液的质量比为1:10),在45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到预处理植物纤维。

108.s2、将步骤s1制得的预处理植物纤维浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维;

109.多巴胺溶液的制备方法为:

110.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

111.s3、将聚多巴胺包裹的植物纤维浸渍到棕榈蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与棕榈蜡乳液的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h,固液分离、收集固相、洗涤干燥,即得改性纤维。

112.棕榈蜡乳液的制备方法为:

113.将棕榈蜡、乳化剂(span80+tween80,质量比为1:1)、表面活性剂(十六烷基三甲基溴化铵)依次添加至乙醇水溶液(无水乙醇(体积分数为95%)和水质量比为1:1)中乳化(棕榈蜡、乳化剂和表面活性剂的质量比为1:0.08:0.08);其中,乳化温度为85℃、搅拌速度1000r/min,配置得到固含量为4%的棕榈蜡乳液。

114.将本实施例制得的改性纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

115.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

116.本实施例制得的纸浆制品表面光滑,接触角为112.13

°±

2.64

°

,在60℃的温水中蒸煮2h,纸浆制品仍具有较好的挺度,具有良好的疏水效果。

117.实施例2

118.本实施例为一种纤维的制备方法,由以下步骤组成:

119.s1、将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限

公司)质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液中(植物纤维与氢氧化钠碱溶液的质量比为1:10),在45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到预处理植物纤维。

120.s2、将步骤s1制得的预处理植物纤维浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维;

121.多巴胺溶液的制备方法为:

122.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

123.s3、将聚多巴胺包裹的植物纤维浸渍到棕榈蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与棕榈蜡乳液的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h;固液分离、收集固相、洗涤、干燥;即得改性纤维。

124.棕榈蜡乳液的制备方法为:

125.将棕榈蜡、乳化剂(span80+tween80,质量比为1:1)、表面活性剂(十六烷基三甲基溴化铵)依次添加至乙醇水溶液(将体积分数为95%的无水乙醇与水按照质量比为1:1混合)中乳化(棕榈蜡、乳化剂和表面活性剂的质量比为1:0.08:0.08);其中,乳化温度为85℃、搅拌速度1000r/min,配置得到固含量为4%的棕榈蜡乳液。

126.将改性纤维制浆后按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

127.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

128.本实施例得到的纸浆制品表面光滑,接触角为118.22

°±

1.98

°

,在60℃的温水中蒸煮2h,纸浆制品仍具有较好的挺度,具有良好的疏水效果。

129.实施例3

130.本实施例为一种纤维的制备方法,由以下步骤组成:

131.s1、将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液中(植物纤维与氢氧化钠碱溶液的质量比为1;10),在45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到预处理植物纤维。

132.s2、将步骤s1制得的预处理植物纤维浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维;

133.多巴胺溶液的制备方法为:

134.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

135.s3、将聚多巴胺包裹的植物纤维浸渍到混合蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与混合蜡乳液的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h;固液分离、收集固相、洗涤、干燥;即得改性纤维。

136.混合蜡乳液的制备方法为:

137.将棕榈蜡、蜂蜡、乳化剂(span80+tween80,质量比为1:1)、表面活性剂(十六烷基

三甲基溴化铵)依次添加至乙醇水溶液(将体积分数为95%的无水乙醇与水按照质量比为1:1混合)中乳化(棕榈蜡、蜂蜡、乳化剂和表面活性剂的质量比为1:0.4:0.08:0.08);其中,乳化温度为85℃、搅拌速度1000r/min,配置得到固含量为4%的混合蜡乳液(即棕榈蜡和蜂蜡的总固含)。

138.将改性纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

139.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

140.本实施例制得的纸浆制品表面光滑,接触角可达135.87

°±

2.19

°

,在60℃的温水中蒸煮2h,纸浆制品仍具有较好的挺度,具有良好的疏水效果。

141.实施例4

142.本实施例为一种纤维的制备方法,由以下步骤组成:

143.s1、将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液中(植物纤维与氢氧化钠碱溶液的质量比为1:10),在45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到预处理植物纤维。

144.s2、将步骤s1制得的预处理植物纤维浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维;

145.多巴胺溶液的制备方法为:

146.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

147.s3、将聚多巴胺包裹的植物纤维浸渍到棕榈蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与棕榈蜡乳液的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h;固液分离、收集固相、洗涤、干燥;即得改性纤维。

148.棕榈蜡乳液的制备方法为:

149.将棕榈蜡、乳化剂(span80+tween80,质量比为1:1)、表面活性剂(十六烷基三甲基溴化铵)依次添加至乙醇水溶液(将体积分数为95%的无水乙醇与水按照质量比为1:1混合)中乳化(棕榈蜡、乳化剂和表面活性剂的质量比为1:0.08:0.08);其中,乳化温度为85℃、搅拌速度1000r/min,配置得到固含量为4%的棕榈蜡乳液。

150.重复步骤s2和s3一次;制得改性纤维。

151.将改性纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

152.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

153.本实施例得到的纸浆制品表面光滑,接触角为145.15

°±

2.05

°

,在60℃的温水中蒸煮2h,纸浆制品仍具有较好的挺度,具有良好的疏水效果。

154.实施例5

155.本实施例为一种纤维的制备方法,由以下步骤组成:

156.s1、将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液中(植物纤维与氢氧化钠碱溶液的质量比为1:10),在45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到预处理植物纤维。

157.s2、将步骤s1制得的预处理植物纤维浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维;

158.多巴胺溶液的制备方法为:

159.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

160.s3、将聚多巴胺包裹的植物纤维浸渍到棕榈蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与棕榈蜡乳液的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h;固液分离,收集固相,洗涤,干燥。

161.棕榈蜡乳液的制备方法为:

162.将棕榈蜡、乳化剂(span80+tween80,质量比为1:1)、表面活性剂(十六烷基三甲基溴化铵)依次添加至乙醇水溶液(将体积分数为95%的无水乙醇与水按照质量比为1:1混合)中乳化(棕榈蜡、乳化剂和表面活性剂的质量比为1:0.08:0.08);其中,乳化温度为85℃、搅拌速度1000r/min,配置得到固含量为4%的棕榈蜡乳液。

163.重复步骤s2和s3两次;制得改性纤维。

164.将改性纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

165.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

166.本实施例得到的纸浆模塑制品表面光滑,接触角可达151.83

°±

2.21

°

,在60℃的温水中蒸煮2h,纸浆制品仍具有较好的挺度,具有良好的疏水效果。

167.对比例1

168.本对比例为一种纤维的制备方法,由以下步骤组成:

169.将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液中,45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到碱处理植物纤维。

170.将碱处理植物纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

171.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

172.本对比例制得的纸浆制品表面的植物纤维易掉粉,接触角为79.01

°±

1.78

°

,在60℃的温水中蒸煮2h,制品变形,被水浸湿。

173.对比例2

174.本对比例为一种纤维的制备方法,由以下步骤组成:

175.将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公

司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液(植物纤维和碱溶液的质量比为1:10)中,45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到碱处理植物纤维。

176.将碱处理植物纤维制浆后,浸渍至多巴胺溶液中(植物纤维(步骤s1中植物纤维的加入量)与多巴胺溶液的质量比为1:5),在25℃下浸渍反应10h,固液分离、收集固相、洗涤、干燥,得到聚多巴胺包裹的植物纤维。

177.多巴胺溶液的制备方法为:

178.将多巴胺添加至0.02mol/l的tris-hcl缓冲溶液中,配置浓度为3g/l的多巴胺溶液,ph值调节至8.5。

179.将聚多巴胺包裹的植物纤维按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

180.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

181.本对比例制得的纸浆制品表面光滑,接触角为97.01

°±

2.14

°

,在60℃的温水中蒸煮2h,制品变形,被水浸湿。

182.对比例3

183.本对比例为一种纤维的制备方法,由以下步骤组成:

184.将植物纤维(甘蔗浆板(南宁华泽浆纸有限公司)、木浆板(大连扬润贸易有限公司),质量比为4:6)倒入质量分数为8%的氢氧化钾碱溶液(植物纤维与碱溶液的质量比为1:10)中,45℃搅拌8h,固液分离、收集固相、洗涤干燥后得到碱处理植物纤维。

185.s3、将碱处理植物纤维浸渍到混合蜡乳液(植物纤维(步骤s1中植物纤维的加入量)与混合蜡乳液(参照实施例3中该方法制作)的质量比为1:5)中,在温度为50℃,搅拌速度500r/min的条件下浸渍反应12h;固液分离、收集固相、洗涤、干燥;即得改性纤维。

186.将碱处理植物纤维制浆后,按照需用的制品样式倒入相应的模具中形成模胚,在加热温度170℃,压力40mpa,加压时间100s的条件下成型;

187.制品冷却后先经过红外线干燥,干燥后的成品置于鼓风烘箱中以67℃温度烘干30min,然后经过紫外线杀菌得到最终成品。

188.本对比例制得的纸浆制品表面的植物纤维易掉粉,接触角为105.19

°±

1.88

°

,在60℃的温水中蒸煮2h,制品变形,被水浸湿。

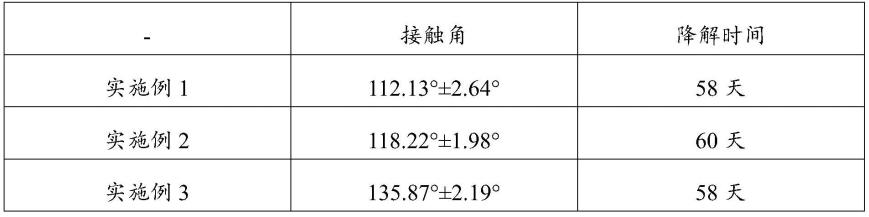

189.本发明实施例1~5和对比例1~3制得的纸浆制品的性能测试结果见表1。

190.测试方法如下:

191.接触角(水接触角)采用接触角仪进行测试。

192.纸浆模塑的降解测试参考国家标准gb/t 39951-2021。

193.测试方法:纸浆模塑的降解性能需要在模拟的强烈需氧堆肥条件下,测定纸浆模塑最终需氧生物分解性能、崩解程度和生态毒性。

194.生物分解性能试验时,试样与接种物混合,倒入堆肥容器。在堆肥容器中,混合物在规定的温度、氧浓度和湿度下进行需氧堆肥。在试验中定期监测温度、ph、水分含量,堆肥条件应满足标准要求,以确保充分、合适的微生物活性。堆肥培养直至堆肥完全稳定,一般不超过6个月。在试样的需氧生物分解过程中,二氧化碳、水、矿化无机盐及新的生物质都是最终生物分解的产物。通过检测二氧化碳释放量的方法,来评价试样的生物分解性能。

195.表1本发明实施例1~5和对比例1~3制得的纸浆制品的性能测试结果

[0196][0197][0198]

实施例1与实施例2的主要差异在于:植物纤维不同,从实施例1和实施例2的对比得知,不同植物纤维通过改性处理后,疏水性能无显著性差异。

[0199]

实施例2与实施例3的差异在于:实施例3采用混合蜡乳液,棕榈蜡/蜂蜡混合乳液充当疏水物质的作用,棕榈蜡和蜂蜡都是天然疏水材料,但是其熔点分别是80℃~86℃和62℃~67℃,纸浆经过热压成型后,经过60℃~67℃的烘烤,蜂蜡可以融化但是棕榈蜡不能融化,在纸浆模塑表面形成类似于荷叶的颗粒结构,使其具备超疏水结构。

[0200]

实施例2与实施例4的差异在于:实施例4中步骤s2和步骤s3均进行两次;通过多次浸渍,提升了改性纤维的疏水性。

[0201]

实施例2与实施例5的差异在于:实施例5中步骤s2和步骤s3均进行三次;通过多次浸渍,提升了改性纤维的疏水性。

[0202]

对比例1与实施例2的差异在于:不进行多巴胺和蜡乳液改性;从而疏水性能大大变差。

[0203]

对比例2和实施例2的差异在于:不进行蜡乳液改性;从而疏水性能大大变差。

[0204]

对比例3与实施例3的差异在于:不进行多巴胺改性;植物纤维的粘性变差,从未导致蜡乳液不能充分粘附在植物纤维表面,从而疏水性能大大变差。

[0205]

综上所述,本发明先用碱处理植物纤维,提高植物纤维的疏松度和表面的基团活性,将预处理的植物纤维浸渍在多巴胺溶液中,利用多巴胺的自聚反应,在植物纤维表面形成聚多巴胺交联层,制备得到被聚多巴胺包裹的植物纤维,随后浸渍到蜡乳液中,作为粘合剂的聚多巴胺使得植物纤维表面粘附一层疏水的蜡膜,从而赋予植物纤维低表面能,经过热压干燥成型,制备得到的纸浆模塑制品具有表面光滑不掉粉和出色的耐水性能。

[0206]

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1