一种轻量弹力面料及其染整方法与流程

1.本发明涉及面料技术领域,尤其涉及一种轻量弹力面料及其染整方法。

背景技术:

2.轻量弹力面料用于制作成服装,可增加服装的舒适性和贴身性,特别对于女性用户更能展示其曲线。现有的轻量弹力面料,主要采取在面料中嵌入弹性纤维,如氨纶等,使面料产生弹性,面料的弹性大小和嵌入弹性纤维的密度有关,而对于多层复合面料,要使面料的成品有较好的弹性,则必须在所有的复合层都要嵌入弹性纤维,这样势必会增加面料的制造难度和加工成本。

3.用非弹性材料制成的网状面料也具有弹性,但其恢复性能较差,容易变形,不能作为真正意义上的轻量弹力面料,因此还有待提高。

技术实现要素:

4.本发明的目的在于提供一种轻量弹力面料及其染整方法,通过采用中空纤维,其横截面沿轴向具有空腔的化学纤维,中空纤维的空腔提供了静止的空气从而提高了纤维的保暖性,增加了单位体积内的表面积,从而提高了纤维的蓬松性,并且具有对水、气、血液等介质良好的吸附性,并且具有优秀的轻量效果,通过采用中空纤维,可以使面料吸湿、排湿效果更好,通过采用涤纶,可以使面料保型更好,不易皱褶,通过采用ptt纤维,可以使面料舒适性以及弹性更好,可以解决背景技术中的问题。

5.为了解决上述技术问题,本发明提供的轻量弹力面料的技术方案具体如下:

6.第一方面,本发明实施例公开了一种轻量弹力面料,所述轻量弹力面料由经纱和纬纱沉浮交织而成,所述经纱中含有中空纱线复合而成的特殊纤维,或纬纱中含有中空纱线复合而成的特殊纤维,或经纱和纬纱中均含有中空纱线复合而成的特殊纤维。

7.在上述任一方案中优选的是,所述特殊纤维由中空纤维与弹性纤维复合而成,所述中空纤维占比≥50%,弹性纤维占比≤50%。

8.在上述任一方案中优选的是,所述中空纤维的中空率范围在20%~50%之间,中空的截面可以是圆形,方形,椭圆,扁平,三角,三叶等任意形状,可以是再生的,或非再生的纤维,再生可以是化学法,也可以是物理法,也可以是半化学半物理法,所述中空纤维的光泽可以是全消光,半消光,有光等及混合体,轻量弹力面料由经纱和纬纱沉浮交织而成,经纱中含有通过中空纤维与其它弹性纤维中空纱线复合而成的特殊纤维或纬纱中含有通过中空纤维与其它弹性纤维中空纱线复合而成的特殊纤维或经纬中都含有,该纱线在面料中的混率范围为30%~100%,轻量弹力面料的纱线组成里,可含其它再生或非再生化学纤维、再生或非再生天然纤维,所述再生化学纤维包括再生涤纶短纤维、再生涤纶长丝、再生尼龙短纤维、再生尼龙长丝等,所述非再生化学纤维包括非再生涤纶短纤维、非再生涤纶长丝、非再生尼龙短纤维、非再生尼龙长丝等,所述再生或非再生天然纤维包括羊毛纤维或棉纤维等。

9.在上述任一方案中优选的是,所述弹性纤维为可再生,或非再生的纤维。

10.在上述任一方案中优选的是,所述轻量弹力面料的经密度范围为30~500根/cm,纬密度范围为30~500根/cm,轻量弹力面料的组织为三原组织、三原变化组织、多层组织等,经丝和纬纱按照交织,根据组织的最小单位进行配列。

11.在上述任一方案中优选的是,所述轻量弹力面料的门幅范围为100~300cm;单位克重范围为100g/

㎡

~400g/

㎡

。

12.在上述任一方案中优选的是,所述轻量弹力面料的比重<1(比重是指面料质量与同体积同温度纯水质量的比值);轻量弹力面料门幅范围为100~300cm;单位克重范围为70g/

㎡

~400g/

㎡

;伸长率≥10%,回复率≥70%。

13.与现有技术相比,本发明的有益效果是:通过采用中空纤维,其横截面沿轴向具有空腔的化学纤维,中空纤维的空腔提供了静止的空气从而提高了纤维的保暖性,增加了单位体积内的表面积,从而提高了纤维的蓬松性,并且具有对水、气、血液等介质良好的吸附性,并且具有优秀的轻量效果。

14.轻量弹力面料采用的穿综方法为:顺穿法、逆穿法、飞穿法、照图穿法、间断穿法或分区穿法,或顺穿法、逆穿法、飞穿法、照图穿法、间断穿法和分区穿法相互的组合,经纱的穿筘,可以是偶数倍的穿入,也可以奇数倍的穿入,可根据实际情况决定,以上采用了不同材质的面料,能够结合不同面料的各个优点,得到符合不同需求的面料,可以是先染的纤维,也可以是非先染的纤维,轻量弹力面料不含有氨纶,可以使用含功能性的纤维,包括抗静电、抗病毒、防污、防虫和阻燃等功能性纤维。

15.通过采用中空纤维,可以使面料吸湿、排湿效果更好,通过采用涤纶,可以使面料保型更好,不易皱褶,通过采用ptt纤维,可以使面料舒适性以及弹性更好。

16.第二方面,一种所述的轻量弹力面料的染整方法,所述染整方法包括以下步骤:

17.退浆,连续退浆机处理,使用低温到高温的阶梯温度退浆,按照第一槽60度,第二槽75度,第三槽85度,第四槽95度的温度阶梯范围进行退浆,用精炼剂、螯合剂以及烧碱的药品组合提高织物的退浆效果,其中,精炼剂为表面活性剂,螯合剂为丙烯酸马来酸共聚物;

18.松弛,退浆后利用液流松弛机进行充分揉搓和完全退浆,并使织物表面残脂率低于0.3%,并且经揉搓收缩表面变得柔软且富有弹性,松弛的加工温度在110~135度之间;

19.染色,染色温度范围为130~135度;

20.干燥,降低干燥机的烘干速度,干燥温度为110~135度,加工速度为15~20m/min;

21.树脂,将烘干的中空轻量弹力面料浸渍不同的树脂液并烘干,使得树脂液在面料表面形成一层膜,树脂加工温度范围为90度~135度,加工速度范围为15~40m/min;

22.定型,根据外观的不同,定型时起皱外观温度范围为130~150度,平整外观温度范围为160℃~170℃。

23.与现有技术相比,本发明的有益效果是:本发明组成轻量弹力面料的经纬纱是由用中空纱线与涤纶弹性纱线用过复合加工而成,经过机织使得所制备的面料结构紧凑,轻巧,柔软舒适,并且中空结构赋予了纤维良好的保暖性、蓬松性等特定性能与风格具有优越的回弹性,同时不易起毛起球,水洗稳定性好。

24.通过采用中空纤维,其横截面沿轴向具有空腔的化学纤维,中空纤维的空腔提供

了静止的空气从而提高了纤维的保暖性,增加了单位体积内的表面积,从而提高了纤维的蓬松性,并且具有对水、气、血液等介质良好的吸附性,并且具有优秀的轻量效果。

附图说明:

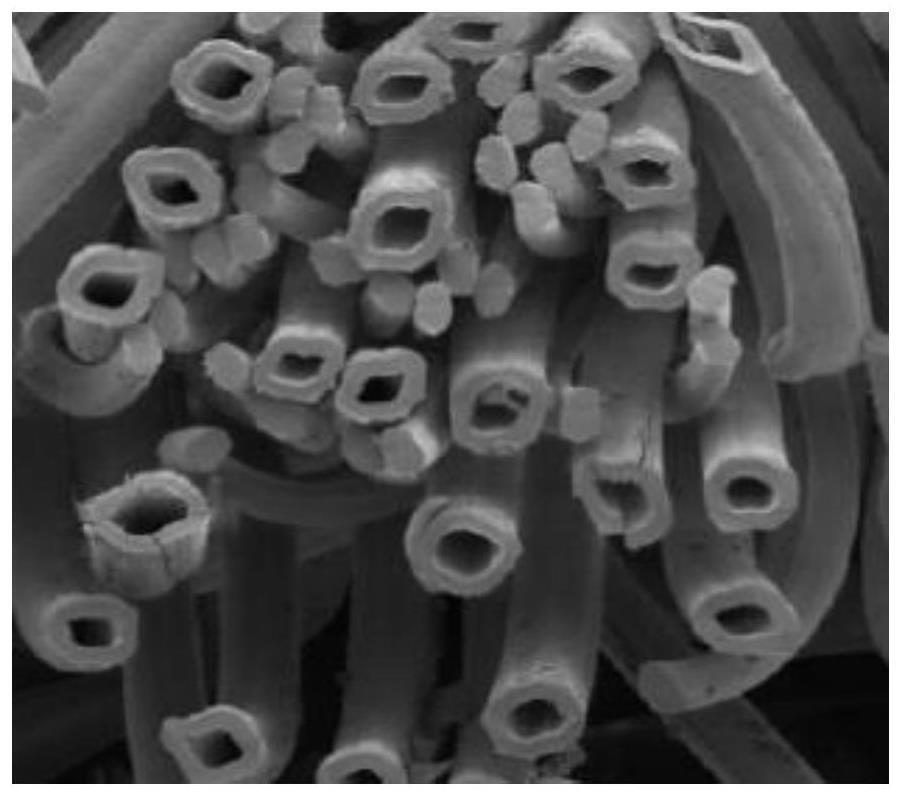

25.图1为一种轻量弹力面料的使用的中空纱线为中空度20%~50%的中空纱线示意图。

26.图2为一种轻量弹力面料的使用的中空纱线为中空度20%~50%的中空纱线另一示意图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.为了更好地理解上述技术方案,下面将结合说明书及具体实施方式对本发明技术方案进行详细说明。

29.实施例:

30.本发明实施例公开了一种轻量弹力面料,所述轻量弹力面料由经纱和纬纱沉浮交织而成,所述经纱中含有中空纱线复合而成的特殊纤维,或纬纱中含有中空纱线复合而成的特殊纤维,或经纱和纬纱中均含有中空纱线复合而成的特殊纤维,所述特殊纤维由中空纤维与弹性纤维复合而成,所述中空纤维的中空率范围在20%~50%之间,中空的截面为几何图形,所述特殊纤维在面料中的混率范围为30%~100%,所述弹性纤维为可再生,或非再生的纤维,轻量弹力面料的经密度范围为30~500根/cm,纬密度范围为30~500根/cm,轻量弹力面料的门幅范围为100~300cm。

31.在本发明实施例所述的轻量弹力面料中,组成轻量弹力面料的经纱和纬纱中含有通过中空纤维与其它弹性纤维中空纱线复合而成的特殊纤维,中空纱线的中空率范围在20%~50%之间,中空的截面可以是圆形,方形,椭圆,扁平,三角,三叶等任意形状,可以是再生的,或非再生的纤维,再生可以是化学法,也可以是物理法,也可以是半化学半物理法,所述中空纤维的光泽可以是全消光,半消光,有光等及混合体。

32.在本发明实施例所述的轻量弹力面料中,轻量弹力面料由经纱和纬纱沉浮交织而成,经纱中含有通过中空纤维与其它弹性纤维中空纱线复合而成的特殊纤维或纬纱中含有通过中空纤维与其它弹性纤维中空纱线复合而成的特殊纤维或经纬中都含有,该纱线在面料中的混率范围为30%~100%。

33.在本发明实施例所述的轻量弹力面料中,轻量弹力面料的纱线组成里,可含其它再生或非再生化学纤维、再生或非再生天然纤维,所述再生化学纤维包括再生涤纶短纤维、再生涤纶长丝、再生尼龙短纤维、再生尼龙长丝等,在本发明实施例所述的轻量弹力面料中,所述非再生化学纤维包括非再生涤纶短纤维、非再生涤纶长丝、非再生尼龙短纤维、非再生尼龙长丝等,所述再生或非再生天然纤维包括羊毛纤维或棉纤维等。

34.以上采用了不同材质的面料,能够结合不同面料的各个优点,得到符合不同需求的面料,可以是先染的纤维,也可以是非先染的纤维,轻量弹力面料不含有氨纶,可以使用

含功能性的纤维,包括抗静电、抗病毒、防污、防虫和阻燃等功能性纤维。

35.在本发明实施例所述的轻量弹力面料中,轻量弹力面料的经密度范围为30~500根/cm,纬密度的范围为30~500根/cm,轻量弹力面料的组织为三原组织、三原变化组织、多层组织等,经丝和纬纱按照交织,根据组织的最小单位进行配列。

36.在本发明实施例所述的轻量弹力面料中,所述轻量弹力面料的比重<1(比重是指面料质量与同体积同温度纯水质量的比值);轻量弹力面料门幅范围为100~300cm;单位克重范围为70g/

㎡

~400g/

㎡

;伸长率≥10%,回复率≥70%。

37.本发明通过采用中空纤维,可以使面料吸湿、排湿效果更好,通过采用涤纶,可以使面料保型更好,不易皱褶,通过采用ptt纤维,可以使面料舒适性以及弹性更好。

38.第二方面,一种轻量弹力面料的染整方法,所述染整方法包括以下步骤:

39.退浆,连续退浆机处理,使用低温到高温的阶梯温度退浆,用精炼剂、螯合剂以及烧碱的药品组合提高织物的退浆效果,其中,精炼剂为表面活性剂,螯合剂为丙烯酸马来酸共聚物;

40.松弛,退浆后利用液流松弛机进行充分揉搓和完全退浆,并使织物表面残脂率低于0.3%,并且经揉搓收缩表面变得柔软且富有弹性,松弛的加工温度范围在110~135度之间,充分揉搓主要是手感的判定:不板实完全退浆:可以做残脂率的测试,则是织物表面残留的油剂,糊剂等的残有率;

41.染色,中空纤维由于表面积大,染色的后处理要充分,防止色牢度不良,染色温度范围为130~135度,其中,染色的后处理为别浴后处理两回(添加碱、表面活性剂,连二亚硫酸钠等药品);

42.干燥,降低干燥机的烘干速度,干燥温度为110~135度,加工速度为15~20m/min;

43.树脂,将烘干的中空轻量弹力面料浸渍不同的树脂液并烘干,使得树脂液在面料表面形成一层膜,树脂加工温度范围为90度~135度,加工速度范围为20~40m/min,其中,树脂液分两类,分别为:吸汗类和防水类,吸汗类为酸与吸汗剂(聚乙二醇酯)的混合,防水类为丙烯酸酯聚合物、封端型异氰酸酯、醚化羟甲基三聚氰胺、酸和硅油的混合;

44.定型,根据外观的不同,定型温度采用不一样的温度,起皱外观温度范围范围为130~150度,平整外观温度范围为160℃~170℃,轻量弹力面料的门幅范围为100~300cm。

45.在本发明实施例所述的轻量弹力面料的染整方法中,轻量弹力面料采用的穿综方法为:顺穿法、逆穿法、飞穿法、照图穿法、间断穿法或分区穿法,或顺穿法、逆穿法、飞穿法、照图穿法、间断穿法和分区穿法相互的组合,经纱的穿筘,可以是偶数倍的穿入,也可以奇数倍的穿入,可根据实际情况决定。

46.在本发明实施例所述的轻量弹力面料的染整方法中,轻量弹力面料坯布织成后,进入染色后整理阶段,由以下步骤组成:

47.步骤1:退浆,连续退浆机处理,退浆过程中使用低温到高温的阶梯温度退浆(退浆温度梯度为:60度,75度,85度,95度),避免面料在温度升高后剧烈收缩产生的外观异常,退浆使用精炼剂+螯合剂+烧碱的药品组合提高织物的退浆效果。

48.步骤2:松弛,退浆后再利用液流松弛机进行充分揉搓和完全退浆,并使织物表面残脂率低于0.3%,为后续的染色创造条件,并且经揉搓收缩表面变得柔软且富有弹性,还可通过控制升温速度来控制面料收缩速度,使织物表面获得均匀的褶皱等特殊外观效果,

松弛的加工温度在110~135度之间(一般:皱纹加工135度,平加工110度)。

49.步骤3:染色,赋予面料不同的色彩,中空纤维由于表面积大,染色的后处理要充分,防止色牢度不良(染色温度采用130~135度)。

50.步骤4:干燥,由于中空的空腔中会储存大量水,所以要降低干燥机的烘干速度,保证织物干燥效果,干燥温度为110~135度,加工速度为15~20m/min。

51.步骤5:树脂,将烘干的中空轻量弹力面料浸渍不同的树脂液并烘干,使得树脂液在面料表面形成一层膜,从而获得不同的功能性如泼水性、抗菌性、吸汗性等,常用树脂加工温度范围为90度~135度,加工速度范围为15~40m/min。

52.步骤6:定型,为了保持面料尺寸的安定性以及提高树脂加工的架桥性,根据外观的不同,定型温度采用不一样的温度,定型温度范围为130~150度(起皱外观)160℃~170℃(平整外观),通过整理的方法改变面料的外观,这里是指起皱加工和无起皱加工。

53.步骤7:轻量弹力面料也可以在后加工时设置有纳米防污、防抗静电、抗病毒、阻燃等加工。

54.步骤8:轻量弹力面料也可以在后加工时起皱、印花、压花、压光、涂层、贴膜、复合、吸汗、拒水、向导湿、磨毛等加工。

55.与现有技术相比,本发明的有益效果是:通过采用中空纤维,中空纤维横截面沿轴向具有空腔的化学纤维,中空纤维的空腔提供了静止的空气从而提高了纤维的保暖性,增加了单位体积内的表面积,从而提高了纤维的蓬松性,并且具有对水、气、血液等介质良好的吸附性,并且具有优秀的轻量效果。

56.在本发明实施例所述的轻量弹力面料中,组成轻量弹力面料的经纬纱是由用中空纱线与涤纶弹性纱线用过复合加工而成,经过机织使得所制备的面料结构紧凑,轻巧,柔软舒适,并且中空结构赋予了纤维良好的保暖性、蓬松性等特定性能与风格具有优越的回弹性,同时不易起毛起球,水洗稳定性好,使用的中空纱线为中空度范围为20%~50%的中空纱线,其中,中空度=中空部分面积/纱线横截面的面积*100%。

57.以上仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1