一种环保人棉面料环保节能高效前处理工艺的制作方法

1.本技术涉及人棉面料的领域,更具体地说,它涉及一种环保人棉面料环保节能高效前处理工艺。

背景技术:

2.人棉面料是一种粘胶纤维面料,俗称人造棉。由于人棉面料具有匀染性好、鲜艳度和牢度高、穿着舒适的优点,受到越来越多消费者的青睐。

3.传统的人棉面料前处理是在高温强碱条件下完成的,其优点是织物上的浆料和棉纤维中的天然杂质去除彻底,织物白度和润湿性能优良。但是由于高温强碱的处理工艺路线长,能耗大,会造成织物损伤,所排放的废液中碱浓度高,对环境产生很大的污染等缺点。而生物酶具有反应专一性强,效率高、反应条件温和等特点。将生物酶运用到人棉面料的前处理加工中,具有很好的经济效益和环境效益。

4.但是生物酶前处理工艺的毛效、白度仍然达不到传统工艺水平,并且,果胶、蜡质等杂质不能去除的很干净,容易对后续的印染过程产生影响,从而使得人棉面料的手感柔软度受到影响。因此,仍有改进的空间。

技术实现要素:

5.为了更好地去除果胶、蜡质等杂质,提高人棉面料的毛效、白度,从而使得印染过程不容易受到影响,本技术提供一种环保人棉面料环保节能高效前处理工艺,采用如下的技术方案:一种环保人棉面料环保节能高效前处理工艺,包括以下步骤:s1:烧毛:将人棉面料进行烧毛处理;s2:精炼:将烧毛处理后的人棉面料浸入精炼液中处理,浴比为1:12-15,升温至50-60℃,搅拌均匀,然后保温30-40min,排液后,将人棉面料用冷水洗;s3:漂白:将经过精炼液处理后的人棉面料浸入漂液中处理,浴比为1:12-15,升温至60-70℃,搅拌均匀,然后保温30-40min,排液后,将人棉面料水洗后,烘干;所述精炼液包括以下质量份数的组分:果胶酶5-8份;脂肪酶2-4份;漆酶3-7份;脂肪醇聚氧乙烯醚1-2份;n,n

’‑

双脂肪酰基乙二胺二丙酸钠1.2-1.5份;聚丙烯酰胺5-9份;水250-300份;所述漂液包括四乙酰乙二胺和20%的过氧化氢。

6.通过采用上述技术方案,在人棉面料的前处理过程中,将人棉面料进行烧毛处理,使得人棉面料的表面变得光洁、平整;然后采用两浴两步法对人棉面料进行前处理:先用精练液进行精练,以去除面料上的果胶、棉蜡等杂质,用冷水洗干净后,再用漂液进行漂白,以除去棉籽壳和棉纤维色素,最后用水洗净。

7.其中,精练液中的果胶酶是一种聚半乳糖醛酸裂解酶,可以将人棉面料上的果胶类物质除去,由于果胶类物质和蜡质连结在一起,去除果胶类物质的同时,可以使纤维表面

的蜡状物质松动,使得蜡质物质与纤维表面脱离,提高蜡状物质的去除效率;脂肪酶主要针对蜡质的去除,使得与蜡质连结在一起的果胶物质得以暴露,提高了果胶酶与果胶物质的可及性,进而使得果胶酶的分解效率提高;漆酶与果胶酶以及脂肪酶互相配合,并在脂肪醇聚氧乙烯醚和n,n

’‑

双脂肪酰基乙二胺二丙酸钠的作用下,更好地将蜡状物质以及果胶物质均匀分散于水中,同时,聚丙烯酰胺将从人棉纤维表面去除下来的杂质聚集在一起,使得杂质不容易再次粘附于人棉面料的表面,以此更好地去除棉籽壳、蜡质等杂质,提高人棉面料的毛效、白度,使得后续的印染过程不容易受到影响,并且,使得人棉面料具有较好的手感柔软度。

8.优选的,所述精炼液的制备方法包括以下步骤:(1)于水中加入果胶酶、脂肪酶以及漆酶,在35-40℃下混合均匀,得到复合酶混合液;(2)将脂肪醇聚氧乙烯醚和n,n

’‑

双脂肪酰基乙二胺二丙酸钠以及聚丙烯酰胺加入复合酶混合液中,搅拌均匀,即得精炼液。

9.通过采用上述技术方案,先将果胶酶、脂肪酶以及漆酶在35-40℃下混合均匀,可以提高酶的活性,有助于去除人棉面料表面的杂质,进而缩短精炼的处理时间,以此提高人棉面料的前处理效率。

10.优选的,所述(1)中还加入有以下质量份数的组分:凹凸棒土1-2份;壳聚糖2-3份。

11.通过采用上述技术方案,由于凹凸棒土具有介于链状结构和层状结构之间的中间结构,与壳聚糖形成三向的交联网状结构,将果胶酶、脂肪酶以及漆酶固定在三向的交联网状结构内部,有利于提高酶的稳定性,减少果胶酶、脂肪酶以及漆酶的损失,以此更好地去除人棉面料表面的果胶物质以及蜡状物质,进而提高人棉面料的白度以及毛效。

12.优选的,所述凹凸棒土与壳聚糖的质量比为0.4:1。

13.通过采用上述技术方案,采用特定比例的凹凸棒土与壳聚糖互相配合,有利于更好地将人棉面料表面的杂质去除,以此增加后续的上染性和匀染性,进而缩短前处理的周期。

14.优选的,所述果胶酶、脂肪酶以及漆酶的质量比为2:1:2。

15.通过采用上述技术方案,采用特定比例的果胶酶、脂肪酶以及漆酶互相配合,有利于更好地破坏果胶物质与蜡状物质之间的连结结构,使得果胶物质以及蜡状物质等杂质不容易残留在纤维的表面,以此更好地去除人棉面料表面的杂质,使得印染的过程不容易受到影响。

16.优选的,所述s3中漂白的水洗温度为60-65℃。

17.通过采用上述技术方案,使得人棉面料的表面杂质更好地被清洗干净,保证人棉面料的白度和毛效,从而使得人棉面料具有较好的手感柔软度。

18.优选的,所述聚丙烯酰胺的分子量为100w-200w。

19.通过采用上述技术方案,聚丙烯酰胺采用一定范围内的分子量,有利于更好地去除人棉面料表面的杂质,这是因为分子量太高,使得体系的粘度太大,不容易分散均匀,分子量太小,又不能很好地将杂质聚集在一起,因此,采用特定分子量的聚丙烯酰胺与漆酶与

果胶酶以及脂肪酶以及脂肪醇聚氧乙烯醚和n,n

’‑

双脂肪酰基乙二胺二丙酸钠互相配合,有利于提高杂质的去除率。

20.优选的,所述s2中搅拌速度为30-40r/min。

21.通过采用上述技术方案,使得人棉面料表面的果胶类物质以及蜡状物质在特定的搅拌速度下被去除,以此使得人棉面料的表面不容易出现不平整的现象,有利于提高人棉面料的柔软的手感。

22.优选的,所述s2中浴比为1:14。

23.通过采用上述技术方案,采用特定的浴比,有利于减少能源和水的消耗,降低了生产成本,更加环保节能。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术采用两浴两步法对人棉面料进行前处理,可以更好地去除棉籽壳、蜡质等杂质,提高人棉面料的毛效、白度,使得后续的印染过程不容易受到影响,并且,使得人棉面料具有较好的手感柔软度。

25.2.采用特定比例的凹凸棒土与壳聚糖互相配合,有利于提高酶的稳定性,减少果胶酶、脂肪酶以及漆酶的损失,以此更好地去除人棉面料表面的果胶物质以及蜡状物质,进而提高人棉面料的白度以及毛效。

26.3.采用特定分子量的聚丙烯酰胺与漆酶与果胶酶以及脂肪酶以及脂肪醇聚氧乙烯醚和n,n

’‑

双脂肪酰基乙二胺二丙酸钠互相配合,有利于更好地去除人棉面料表面的杂质。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.制备例1一种精炼液,包括以下组分:果胶酶;脂肪酶;漆酶;脂肪醇聚氧乙烯醚;n,n

’‑

双脂肪酰基乙二胺二丙酸钠;聚丙烯酰胺;水。

29.一种精炼液的制备方法:(1)于搅拌机中加入水,然后加入果胶酶、脂肪酶以及漆酶(具体用量见表1),在35℃下,以80r/min的转速搅拌均匀,得到复合酶混合液;(2)将脂肪醇聚氧乙烯醚和n,n

’‑

双脂肪酰基乙二胺二丙酸钠以及聚丙烯酰胺加入复合酶混合液中(具体用量见表1),以100r/min的转速搅拌均匀,即得精炼液;其中,聚丙烯酰胺的分子量为100w。

30.制备例2与制备例1的区别在于:(1)于拌机中加入水,然后加入果胶酶、脂肪酶以及漆酶(具体用量见表1),在40℃下,以80r/min的转速搅拌均匀,得到复合酶混合液;(2)中聚丙烯酰胺的分子量为200w。

31.制备例3与制备例1的区别在于:

(1)于拌机中加入水,然后加入果胶酶、脂肪酶以及漆酶(具体用量见表1),在38℃下,以80r/min的转速搅拌均匀,得到复合酶混合液;(2)中聚丙烯酰胺的分子量为150w。

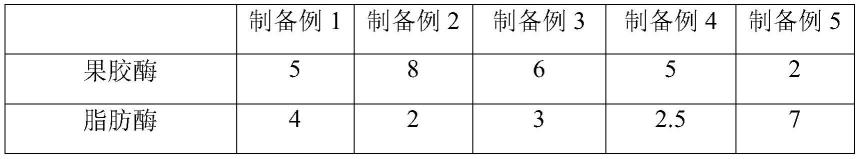

32.制备例4-5与制备例1的区别在于:各组分的用量不同,具体用量见表1。

33.以上制备例各组分的用量均见表1,用量的单位为kg。

34.表1表1实施例1本实施例公开一种环保人棉面料环保节能高效前处理工艺,包括以下步骤:s1:烧毛:将人棉面料进行烧毛处理;s2:精炼:将烧毛处理后的人棉面料浸入精炼液中处理,浴比为1:12,升温至50℃,以30r/min的转速搅拌均匀,然后保温30min,排液后,将人棉面料用冷水洗,精炼液采用制备例1所制备得到的精炼液;s3:漂白:将经过精炼液处理后的人棉面料浸入漂液中处理,漂液包括四乙酰乙二胺(质量浓度为2g/l)和20%的过氧化氢(质量浓度为6g/l),浴比为1:12,升温至60℃,以80r/min的转速搅拌均匀,然后保温30min,排液后,将人棉面料水洗后,水洗温度为60℃,烘干。

35.实施例2与实施例1的区别在于:s1:烧毛:将人棉面料进行烧毛处理;s2:精炼:将烧毛处理后的人棉面料浸入精炼液中处理,浴比为1:15,升温至60℃,以40r/min的转速搅拌均匀,然后保温40min,排液后,将人棉面料用冷水洗,精炼液采用制备例2所制备得到的精炼液;s3:漂白:将经过精炼液处理后的人棉面料浸入漂液中处理,漂液包括四乙酰乙二胺(质量浓度为2g/l)和20%的过氧化氢(质量浓度为6g/l),浴比为1:15,升温至70℃,以80r/min的转速搅拌均匀,然后保温40min,排液后,将人棉面料水洗后,水洗温度为65℃,烘

干。

36.实施例3与实施例1的区别在于:s1:烧毛:将人棉面料进行烧毛处理;s2:精炼:将烧毛处理后的人棉面料浸入精炼液中处理,浴比为1:14,升温至55℃,以35r/min的转速搅拌均匀,然后保温35min,排液后,将人棉面料用冷水洗,精炼液采用制备例3所制备得到的精炼液;s3:漂白:将经过精炼液处理后的人棉面料浸入漂液中处理,漂液包括四乙酰乙二胺(质量浓度为2g/l)和20%的过氧化氢(质量浓度为6g/l),浴比为1:13,升温至65℃,以80r/min的转速搅拌均匀,然后保温40min,排液后,将人棉面料水洗后,水洗温度为63℃,烘干。

37.实施例4与实施例3的区别在于:在s2中加入1kg的凹凸棒土和3kg的壳聚糖,与复合酶混合液搅拌均匀。

38.实施例5与实施例3的区别在于:在s2中加入2kg的凹凸棒土和2kg的壳聚糖,与复合酶混合液搅拌均匀。

39.实施例6与实施例5的区别在于:以等量的凹凸棒土替代壳聚糖。

40.实施例7与实施例5的区别在于:以等量的壳聚糖替代凹凸棒土。

41.实施例8与实施例5的区别在于:以等量的琼脂糖替代壳聚糖。

42.实施例9与实施例3的区别在于:s2中精炼液采用制备例4所制备得到的精炼液(果胶酶、脂肪酶以及漆酶的质量比为2:1:2);在s2中还加入有凹凸棒土和壳聚糖与复合酶混合液搅拌均匀,凹凸棒土与壳聚糖的质量比为0.4:1,即凹凸棒土的质量为1.2kg,壳聚糖的质量为3kg。

43.对比例1与实施例3的区别在于:精炼液中不加入果胶酶。

44.对比例2与实施例3的区别在于:精炼液中不加入脂肪酶。

45.对比例3与实施例3的区别在于:精炼液中不加入漆酶。

46.对比例4与实施例3的区别在于:精炼液中不加入n,n

’‑

双脂肪酰基乙二胺二丙酸钠。

47.对比例5与实施例3的区别在于:精炼液中不加入聚丙烯酰胺。

48.对比例6

与实施例3的区别在于:精炼液中不加入脂肪醇聚氧乙烯醚。

49.对比例7与实施例3的区别在于:精炼过程采用一浴两步法,即:人棉面料经过精炼液处理后,直接加漂液进行漂白处理。

50.对比例8与实施例3的区别在于:精炼液采用制备例5所制备得到的精炼液。

51.实验1本实验分别检测实施例3以及对比例7经过前处理后的人棉面料的各项性能,具体见表2,结果表明,实施例3中各项性能均符合产品生产的标准。

52.表2测试项目实施例3对比例7果胶去除率/%68100退浆率/%9890棉籽壳去除程度(目测)无残留无残留强力损失/%4.814.1缩水率/%-1.2-1.9耐洗牢度45实验2本实验分别检测上述实施例以及对比例前经过处理后的人棉面料的白度(%),选用温州仪器生产的sbd型白度仪进行测试。

53.实验3本实验分别检测上述实施例以及对比例经过前处理后的人棉面料的毛效,方法步骤如下:将精练后的人棉面料剪成经向30cm,纬向5cm的布条,在离一端1cm沿纬向用铅笔作一平行线,并在此末端沿纬向固定一根约重2g的短玻璃棒作重荷,将试样另一端用夹子固定在一横架上使其垂直悬挂,下端浸入5g/l的重铬酸钾溶液中,使液面与铅笔线正好对齐,测量30分钟内重铬酸钾溶液沿经向上升的高度,以cm表示。毛效数值越大,表明精练效果越好。

54.实验2和实验3的数据均见表3。

55.表3 白度(%)毛效(cm)实施例181.29.2实施例281.59.6实施例381.39.4实施例486.211.2实施例586.311.4实施例681.88.9实施例782.19.1实施例876.58.3实施例988.912.3

对比例168.76.3对比例267.36.2对比例366.96.4对比例465.46.8对比例556.86.5对比例665.16.9对比例758.07.2对比例867.56.1根据表3中对比例1-6分别与实施例3的数据对比可得,对比例1中没有加入果胶酶,对比例2中没有加入脂肪酶,对比例3中没有加入漆酶,对比例4中没有加入n,n

’‑

双脂肪酰基乙二胺二丙酸钠,对比例5中没有加入聚丙烯酰胺,对比例6中没有加入脂肪醇聚氧乙烯醚,经过前处理后的人棉面料的白度基本接近,毛效也基本接近;而实施例3中同时加入了果胶酶、脂肪酶、漆酶、n,n

’‑

双脂肪酰基乙二胺二丙酸钠、聚丙烯酰胺以及脂肪醇聚氧乙烯醚,相比于对比例1-6,实施例3中人棉面料的白度从65%左右升高至81.3%,毛效从6.5cm左右升高至9.4cm,说明采用果胶酶、脂肪酶、漆酶、n,n

’‑

双脂肪酰基乙二胺二丙酸钠、聚丙烯酰胺以及脂肪醇聚氧乙烯醚互相配合,有利于同时提高人棉面料的白度以及毛效,使得人棉面料具有较好的柔软手感度。

56.根据表3中对比例7与实施例3的数据分析可得,对比例7采用的是一浴两步法对人棉面料进行精炼处理,白度为63.0%,毛效为5.7cm,而实施例3采用的是两步两浴法对人棉面料进行精炼处理,白度为81.3%,毛效为9.4cm,实施例3相对于对比例7,白度升高了17.3%,毛效升高了3.7cm,说明采用两步两浴法处理人棉面料,具有提高人棉面料的白度以及毛效的效果。这是因为在第一步精炼过程中,会产生多种酶精炼产物,果胶物质以及蜡状物质的水解产物会在表面活性剂的作用下分散在溶液中,而在第二步的漂白过程中,这些水解产物的存在便会在一定程度上消耗部分漂白成分,造成人棉面料漂白后的白度下降。因此,本技术采用两步两浴法处理人棉面料,将精炼过程中的水解产物清洗干净,使得这些水解产物不容易带到漂白过程中,进而不容易影响漂白的有效成分,以此提高人棉面料的白度。

57.根据表3中实施例5-7分别与实施例3的数据分析可得,实施例6在实施例3的基础上单独加入了凹凸棒土;实施例7在实施例3的基础上单独加入了壳聚糖,实施例6-7与实施例3相比,人棉面料的白度基本接近,毛效也基本接近;而实施例5在实施例3的基础上同时加入了凹凸棒土和壳聚糖,实施例5中人棉面料的白度为86.3%,毛效为11.4cm,实施例5相比于实施例3,实施例5中白度提高了5%,毛效提高了2cm,说明只有同时加入凹凸棒土和壳聚糖互相配合,才具有提高人棉面料的白度以及毛效的效果,缺少其中一个物质均不能达到上述效果。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1