一种防紫外超疏水织物及其制备方法

1.本发明涉及一种具有防紫外和超疏水功能的mof@织物及其制备方法,属于特种功能性纺织品及其制备技术领域。

背景技术:

2.现有技术开发了许多具有不同有机配体和金属离子的mof材料,已在过滤、气体储存、分离、抗菌、能量储存、催化、集水和药物包覆缓释等领域得到了快速发展。然而,以往对mof材料的研究大多以粉末形式进行,这极大地限制了它们的实际应用领域。纺织品因其柔性可穿戴、透气、易加工等天然优势在实际生产生活及工业发展等领域具有广泛且重要的应用背景,如服装、家用纺织品、工业纺织品、医疗纺织品等。随着现代社会的快速发展,对纺织品的需求日益增大,特别是个性化、多功能纺织品,因此单一功能的纺织品已经不能满足社会的发展需要。当暴露在恶劣的条件下,如强烈的紫外线,有毒化学物质,或细菌等,此时传统的织物是不能满足需要的。因此,通常需要用功能材料对其纤维进行改性整理来提高普通织物的防护性能并增加其应用功能。

3.织物为mof的负载提供了一个理想的灵活平台,目前已经报道了通过浸涂、混合等方法将mof纳入纤维基底材料的方法,实现了增强功能和理想的大比表面积的特殊应用。然而,上述方法制备的mof-纤维复合材料中,mof与纤维之间的相互作用力较差且不稳定。因此,所得到的最终产品不能达到预期的应用效果。此外,水解不稳定性也是现有mof材料的主要缺点之一。

技术实现要素:

4.本发明将重氮自由基共价接枝聚合法用于纤维素纤维材料表面改性,并结合mof材料的独特优势,公开了一种功能化mof@织物及其制备方法。制备时使含羧基芳香自由基在纤维表面结接枝聚合形成羧基聚合链刷;然后通过处理工艺,在保证织物的强力、透气、手感及服用性能等不受影响的前提下,原位生长mof晶体涂层,从而获得功能化mof@织物。针对目前mof在纤维表面负载存在牢度不理想、功能单一、晶体生长不均匀等问题,本发明利用羧基芳香自由基接枝纤维,在纤维表面形成含羧基的聚合物链刷,为mof晶体的生长提供了足够的活性位点,从而提高mof负载率、耐久牢度并赋予织物多功能化。

5.实现本发明目的的技术方案是:一种防紫外超疏水织物,包括织物、织物表面接枝的羧基芳香聚合物链、mof晶体结构及疏水化涂层;所述mof晶体结构由金属离子与有机配体配位组装形成。

6.本发明将织物加入含羧基芳香重氮盐溶液中,再加入化学还原剂,聚合反应得到表面接枝羧基芳香聚合物链的织物;然后将表面接枝羧基芳香聚合物链的织物在含金属离子溶液及有机配体溶液中通过层层自组装得到mof@织物,再将mof@织物疏水化涂层整理得到所述防紫外超疏水织物。

7.本发明中,织物为棉织物和/或麻织物;mof为cubtc。

8.本发明中,将含羧基芳香胺在亚硝酸钠的酸溶液中进行重氮化,得到含羧基芳香重氮盐溶液。

9.具体的,本发明防紫外超疏水织物的制备方法为如下步骤:(1)将含羧基芳香胺在亚硝酸钠的酸溶液中进行重氮化,得到重氮盐溶液,所述酸为稀盐酸或稀硫酸;(2)将织物加入上述重氮盐溶液中,然后加入还原剂,在室温条件下将含羧基芳香重氮盐还原成含羧基芳香自由基,并且含羧基芳香自由基单体在纤维表面发生自由基共价接枝聚合反应为羧基芳香聚合物链;(3)将金属盐溶于n,n-二甲基乙酰胺、乙醇和水制备金属离子溶液a;将有机配体溶于n,n-二甲基乙酰胺、乙醇和水制备有机配体溶液b;(4)将(2)中制备得到的羧基化织物依次加入到(3)中配制的金属离子溶液a、有机配体溶液b中,进行循环层层自组装生长形成mof涂层结构,反应一定时间制得mof@织物。

10.(5)将(4)中制备得到的mof@织物浸渍在硅氧烷,比如正辛基三乙氧基硅烷或者正己基三乙氧基硅烷的乙醇溶液中一定时间,经过焙烘整理得到功能化mof@织物。

11.本发明中,含羧基芳香胺优选为含羧基苯胺,其化学结构式如下:含羧基芳香自由基为如下化学结构:本发明上述结构式中,r1为氢或者羧基。优选的,羧基为-cooh、-ch2cooh或

‑ꢀ

c2h4cooh。

12.本发明中,聚合反应的时间为6~72h,最好为36~48h。

13.本发明中,将羧基化织物(即表面接枝羧基芳香聚合物链的织物)依次加入金属离子溶液中、有机配体溶液中,进行循环自组装,一次浸渍反应时间为3~60min,最好为10~20min;自组装循环次数为3~30次,最好为10~15次。

14.本发明中,疏水化涂层整理剂为含疏水性链段的硅氧烷,最好为正辛基三乙氧基硅烷或者正己基三乙氧基硅烷。本发明采用非含氟整理剂实现了织物超疏水性能,满足水接触角大于150

°

的超疏水要求。

15.本发明防紫外超疏水功能化mof@织物为改性纤维,表面具有规则晶体结构涂层,该晶体涂层随着循环次数的增加由纳米级颗粒逐渐生长成微米级颗粒。

16.上述技术方案中,步骤(1)中,所述酸溶液摩尔浓度为0.2~3m,最好为0.8~1.5m;所述重氮化为低温反应,温度为-15~25℃,最好为-5~5℃;所述重氮化反应的时间为0.1~12h,

最好为0.5~3h。

17.上述技术方案中,所述还原剂为维生素c(vc)。

18.本发明利用含羧基芳香基自由基单体与天然纤维之间通过单电子自由基共价接枝聚合,制备一种羧基化织物,并利用金属离子与有机配体之间的配位作用生产一种表面糙化的mof@织物,通过疏水涂层整理得到一种功能化mof@织物。

19.本发明具体涉及一种含羧基芳香胺通过重氮自由基共价键接枝聚合的方法,在纤维表面形成含羧基的聚合物链刷;然后通过层层自组装策略在羧基化纤维表面原位生长金属有机框架结构;最后通过疏水涂层整理实现对纤维表面改性制备的功能化mof@织物。与现有技术相比,本发明提供的技术方案其有益效果在于:1、本发明通过芳香重氮自由基共价接枝聚合的方法对纤维表面进行羧基化接枝改性整理,在纤维表面形成了羧基聚合物分子链刷,提供了羧基活性位点,为金属离子的锚定,mof晶体的生长提供了必要条件。这一点对于mof材料在纤维表面原位生长制备新一代功能化mof织物而言具有非常重要的意义。

20.2、羧基化纤维与mof晶体之间结合稳定,从而赋予mof与织物之间优异的牢度,解决了常规mof@织物通过物理混合吸附作用固着而牢度较差的问题。这一点对于开发一种耐久型mof@织物而言具有重要意义。

21.3、制备的mof@织物结合了织物的柔软可穿戴透气及mof材料的高比表面积、多孔、结构性能可调的独特优势,这一点对于提高织物的服用性能、多功能化、附加值及拓展mof材料的应用前景具有非常重要的意义。

22.4、mof@织物的制备方法简单,反应条件温和,易于操作,可规模化生产和易于推广。

附图说明

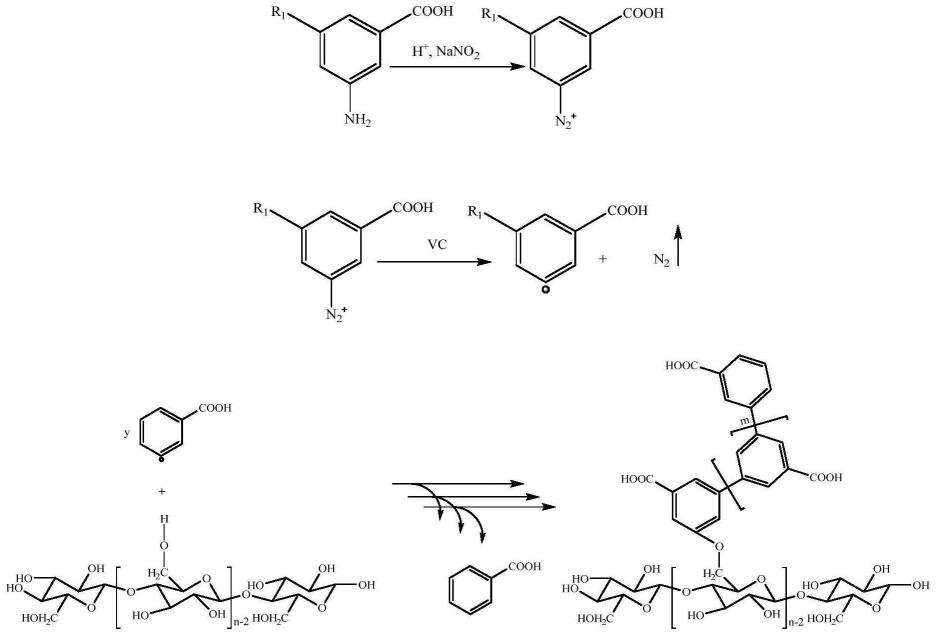

23.图1是本发明反应示意图。

24.图2是改性织物的纤维表面的化学结构示意图。

25.图3是实施例一原料棉织物的扫描电子显微镜(sem)图,表面有褶皱,图中a;实施例一制备得到的含羧基自由基接枝聚合整理织物的扫描电子显微镜(sem)图,纤维表面由含羧基芳香聚合物链形成的纳米级颗粒结构,图中b;实施例一制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面分布规则微米正八面体晶体结构mof涂层,图中c。

26.图4为实施例一制备的功能化mof@织物红外图谱以及x-射线衍射图谱。

27.图5是实施例一未改性原料棉织物、羧基化改性棉织物、mof@织物和超疏水mof@织物的紫外线透射吸收曲线测试图,测得织物的upf值分别为20.9

ꢀ±ꢀ

3.2、45.9

ꢀ±ꢀ

6.6、199.5

ꢀ±ꢀ

14.7、192.2

ꢀ±ꢀ

13.2。

28.图6是实施例一未改性原料棉织物的接触角测试图,测得织物的表面接触角分别为0

°

,图a;实施例一羧基化改性棉织物的接触角测试图,测得织物的表面接触角分别为0

°

,图b;实施例一mof@织物的接触角测试图,测得织物的表面接触角分别为0

°

,图c;实施例一疏水化mof@织物的接触角测试图,测得织物的表面接触角分别为168.4

ꢀ±ꢀ

1.6

°

,图d。

29.图7是实施例二制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面由含微米正八面体晶体结构mof涂层。

30.图8是实施例三制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面由含微米正八面体晶体结构mof涂层。

31.图9是对比例一制备得到的未经羧基化改性织物长mof的扫描电子显微镜(sem)图,纤维表面分布有稀疏少量不规则微纳米级晶体结构颗粒。

具体实施方式

32.织物为mof的负载提供了一个理想的灵活平台,目前已经报道了通过浸涂、混合等方法将mof纳入纤维基底材料的方法,实现了增强功能和理想的大比表面积的特殊应用。然而,上述方法制备的mof-纤维复合材料中,mof与纤维之间的相互作用力较差且不稳定。因此,所得到的最终产品不能达到预期的应用效果。此外,水解不稳定性也是现有mof材料的主要缺点之一。为了解决这些问题,本发明通过新的方法将mof材料集成到纤维上,为未来mof@织物的发展提供可行的解决方案。

33.以含羧基苯胺为例,本发明公开了上述mof@织物的制备方法,为如下步骤:(1)含羧基苯胺在亚硝酸钠的稀酸溶液中进行重氮化形成重氮盐;(2)含羧基苯重氮盐在还原剂的作用下转变为含羧基苯自由基;含羧基苯自由基单体与天然纤维上的氧自由基原位进行单电子自由基共价接枝聚合反应;(3)金属离子通过与羧基的配位作用被锚定在纤维表面,然后再通过与金属离子溶液a、乙醇、有机配体溶液b之间依次进行层层自组装作用,在纤维表面原位生长形成mof涂层结构。

34.(4)使用疏水性物质对mof@织物进行涂层整理得到功能化mof@织物。

35.涉及的反应参见图1。把亚硝酸钠在低温条件下加入稀酸溶液中搅拌溶解形成亚硝酸钠酸溶液,再把含羧基苯胺加入上述亚硝酸钠酸溶液中搅拌进行重氮化反应,生成含羧基苯重氮盐;将还原剂加入上述重氮盐溶液中,反应温度升温至室温,把含羧基苯重氮盐还原成含羧基苯自由基单体,并释放氮气;首先织物在含羧基苯自由基单体的反应溶液中,含羧基苯自由基单体在纤维素纤维上对其羟基进行单电子自由基引发生成氧自由基,加入vc后,其它的含羧基苯自由基单体与纤维素纤维上的氧自由基通过原位自由基共价接枝聚合反应一定时间,在纤维表面形成羧基芳香聚合物链;首先把羧基化织物加入金属离子溶液a中一定时间,然后放入乙醇溶液中清洗10秒,之后再把上述织物加入有机配体溶液b中,然后再次放入乙醇溶液中清洗10秒,上述过程为一个循环;不断循环上述操作过程,最后在纤维表面形成致密的mof晶体涂层。然后将mof@织物浸渍在疏水性物质的乙醇溶液中一定时间,经过焙烘整理得到功能化mof@织物。

36.本发明在棉、麻等织物的纤维素基纤维上进行接枝共聚,利用纤维表面的羧基活性位点,cu

2+

与有机配体间的配位作用在纤维表面原位生长构建mof晶体结构,改性织物的纤维表面的化学结构如图2,其中,n=3~100,为织物纤维素的结构,为常识;m=1~50。

37.下面结合附图和实施例对本发明技术方案作进一步描述,涉及的原料为常规商品,原料棉织物为亲水织物,大小为5cm

×

8cm;具体制备操作以及测试为常规技术,如无特殊说明,实验在空气中进行。

38.实施例一(1)生成间氨基苯甲酸重氮盐

圆底烧瓶配备温度计,装备磁力搅拌。加入60 ml,1m的盐酸溶液,在冷浴降温至15 ℃,加入3.3 mmol亚硝酸钠,冷浴降温至-5℃,搅拌溶解形成亚硝酸钠盐酸溶液。然后加入3 mmol的间氨基苯甲酸保温重氮化1h,生成间羧基苯甲酸重氮盐溶液。

39.(2)生成间羧基苯自由基在上述重氮盐溶液中加入一块棉织物,随后加入53mg还原剂vc,反应液温度升温至室温并保温36小时,间羧基苯甲酸重氮盐被还原成间羧基苯自由基单体,同时释放氮气;间羧基苯自由基单体引发棉纤维上的羟基发生均裂生成氧自由基,同时其它的间羧基苯自由基单体继续与棉纤维上的氧自由基发生原位自由基共价接枝聚合,形成羧基芳香聚合物链刷,称为羧基化棉织物。

40.(3)把3.8g cu(no3)2·

3h2o溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备含金属离子溶液a;将1.35g的1,3,5-苯三甲酸溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备有机配体溶液b。

41.(4)把一块5cm

×

8cm的羧基化棉织物先浸入含金属离子的a溶液中15min,取出放入乙醇溶液中清洗10s,取出放入含有机配体的b溶液中15min,然后取出再放入乙醇溶液中清洗10s;以上操作步骤为一个循环过程,之后循环操作此过程10次。最后取出样品在50ml的新无水乙醇溶液中摇晃清洗,重复5次,以去除剩余的未结合金属离子和有机配体,最后在50℃的烘箱中干燥3小时得到mof@织物。

42.(5)将(4)得到的mof@织物浸入20ml的正辛基三乙氧基硅烷甲醇溶液中1h,然后取出织物放于140℃下焙烘1h,得到疏水化mof@织物。

43.(6)抗紫外测试采用蓝菲光学 (labsphere) 有限公司的uv-2000f纺织物防晒指数分析仪按照gb/t18830测试织物改性前后的抗紫外性能upf值。每一个单层织物样品分别测试五次取其平均值。测得未改性原料棉织物、羧基化改性棉织物、mof@织物和超疏水mof@织物的upf值分别为20.9

ꢀ±ꢀ

3.2、45.9

ꢀ±ꢀ

6.6、199.5

ꢀ±ꢀ

14.7、192.2

ꢀ±ꢀ

13.2。表明改性后mof@织物表现出非常优异的抗紫外性能。

44.(7)接触角测试采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对改性前后的mof@织物润湿性能测试,选取去离子水作为测试液滴,液滴体积为5μl,分别测试五次取其平均值。测得未改性原料棉织物、羧基化改性棉织物、mof织物和疏水化mof织物的表面接触角分别为0

°

、0

°

、0

°

和168.4

ꢀ±ꢀ

1.6

°

,表明未改性原料棉织物、羧基化改性棉织物、mof@织物呈超亲水性能,而疏水化改性后mof@织物表现出超疏水性能。

45.图3是实施例一原料棉织物的扫描电子显微镜(sem)图,表面有褶皱,图中a;实施例一制备得到的含羧基自由基接枝聚合整理织物的扫描电子显微镜(sem)图,纤维表面由含羧基芳香聚合物链形成的纳米级颗粒结构,图中b;实施例一制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面分布规则微米正八面体晶体结构mof涂层,图中c。

46.图4为实施例一制备的功能化mof@织物织物红外图谱以及x-射线衍射图谱。

47.图5是实施例一未改性原料棉织物、羧基化改性棉织物、mof@织物和超疏水mof@织物的紫外线透射吸收曲线测试图,测得织物的upf值分别为20.9

ꢀ±ꢀ

3.2、45.9

ꢀ±ꢀ

6.6、199.5

ꢀ±ꢀ

14.7、192.2

ꢀ±ꢀ

13.2。

48.图6是实施例一未改性原料棉织物的接触角测试图,测得织物的表面接触角分别为0

°

,图a;实施例一羧基化改性棉织物的接触角测试图,测得织物的表面接触角分别为0

°

,图b;实施例一mof@织物的接触角测试图,测得织物的表面接触角分别为0

°

,图c;实施例一疏水化mof@织物的接触角测试图,测得织物的表面接触角分别为168.4

ꢀ±ꢀ

1.6

°

,图d。

49.如果将上述cu(no3)2·

3h2o替换为co(no3)2·

6h2o,其余不变,得到的mof@织物的upf值为91.9

±

10.2。

50.实施例二(1)生成间氨基苯甲酸重氮盐圆底烧瓶配备温度计,装备磁力搅拌。加入60 ml,1m的盐酸溶液,在冷浴降温至15 ℃,加入3.3 mmol亚硝酸钠,冷浴降温至-5℃,搅拌溶解形成亚硝酸钠盐酸溶液。然后加入3 mmol的三氨基苯甲酸保温重氮化1h,生成间羧基苯甲酸重氮盐溶液。

51.(2)生成间羧基苯自由基在上述重氮盐溶液中加入一块棉织物,随后加入53mg还原剂vc,反应液温度升温至室温并保温36小时,间羧基苯甲酸重氮盐被还原成间羧基苯自由基单体,同时释放氮气;间羧基苯自由基单体引发棉纤维上的羟基发生均裂生成氧自由基,同时其它的间羧基苯自由基单体继续与棉纤维上的氧自由基发生原位自由基共价接枝聚合,形成羧基芳香聚合物链刷,称为羧基化棉织物。

52.(3)把3.8g cu(no3)2·

3h2o溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备含金属离子溶液a;将1.35g的1,3,5-苯三甲酸溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备有机配体溶液b。

53.(4)把一块5cm

×

8cm的羧基化棉织物先浸入含金属离子的a溶液中15min,取出放入乙醇溶液中清洗10s,取出放入含有机配体的b溶液中15min,然后取出再放入乙醇溶液中清洗10s;以上操作步骤为一个循环过程,之后循环操作此过程20次。最后取出样品在50ml的新无水乙醇溶液中摇晃清洗,重复5次,以去除剩余的未结合金属离子和有机配体,最后在50℃的烘箱中干燥3小时得到mof@织物。

54.(5)将(4)得到的mof@织物浸入20ml的正辛基三乙氧基硅烷甲醇溶液中1h,然后取出织物放于140℃下焙烘1h,得到疏水化mof@织物。

55.(6)抗紫外测试采用蓝菲光学 (labsphere) 有限公司的uv-2000f纺织物防晒指数分析仪按照gb/t18830测试织物改性后的抗紫外性能upf值。每一个单层织物样品分别测试五次取其平均值。测得整理后织物的upf值为322.6

ꢀ±ꢀ

6.0,改性后表现出非常优异的抗紫外性能。

56.(7)接触角测试采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对疏水化改性后的mof@织物润湿性能测试,选取去离子水作为测试液滴,液滴体积为5μl,分别测试五次取其平均值。测得疏水化改性后mof@织物的表面接触角分别为169.2

ꢀ±ꢀ

1.7

°

,表明疏水化改性后mof@织物表现出优异的超疏水性能。尤其是本发明解决了现有技术需要采用含氟材料才可以获得超疏水的技术缺陷,采用不含氟硅烷,取得非常好的疏水性能。

57.图7是实施例二制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面由含微米级正八面体结构晶体结构mof涂层。

58.实施例三(1)生成5-氨基间苯二甲酸重氮盐圆底烧瓶配备温度计,装备磁力搅拌。加入60 ml,1m的盐酸溶液,在冷浴降温至15 ℃,加入3.3 mmol亚硝酸钠,冷浴降温至0 ℃,搅拌溶解形成亚硝酸钠盐酸溶液。然后加入3 mmol的5-氨基间苯二甲酸保温重氮化1h,生成二羧基苯重氮盐。

59.(2)生成二羧基苯自由基在上述重氮盐溶液中加入一块棉织物,随后加入53mg还原剂vc,反应液温度升温至室温并保温36小时,二羧基苯重氮盐被还原成二羧基苯自由基单体,同时释放氮气;二羧基苯自由基单体引发棉纤维上的羟基发生均裂生成氧自由基,同时其它的二羧基苯自由基单体继续与棉纤维上的氧自由基发生原位自由基共价接枝聚合,形成羧基芳香聚合物链刷。

60.(3)把3.8g cu(no3)2·

3h2o溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备含金属离子溶液a;将1.35g的1,3,5-苯三甲酸溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备有机配体溶液b。

61.(4)把一块5cm

×

8cm的羧基化棉织物先浸入含金属离子的a溶液中15min,取出放入乙醇溶液中清洗10s,取出放入含有机配体的b溶液中15min,然后取出再放入乙醇溶液中清洗10s;以上操作步骤为一个循环过程,之后循环操作此过程10次。最后取出样品在50ml的新无水乙醇溶液中摇晃清洗,重复5次,以去除剩余的未结合金属离子和有机配体,最后在50℃的烘箱中干燥3小时得到mof@织物。

62.(5)将(4)得到的mof@织物浸入20ml的正辛基三乙氧基硅烷甲醇溶液中1h,然后取出织物放于140℃下焙烘1h,得到疏水化mof@织物。

63.(6)抗紫外测试采用蓝菲光学 (labsphere) 有限公司的uv-2000f纺织物防晒指数分析仪按照gb/t18830测试织物整理后的抗紫外性能upf值。每一个单层织物样品分别测试五次取其平均值。测得整理后mof@织物的upf值为222.6

ꢀ±ꢀ

21.0,改性后表现出非常优异的抗紫外性能。

64.(7)接触角测试采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对疏水化改性后的mof@织物润湿性能测试,选取去离子水作为测试液滴,液滴体积为5μl,分别测试五次取其平均值。测得疏水化改性后mof@织物的表面接触角分别为167.6

ꢀ±ꢀ

2.1

°

,表明疏水化改性后mof@织物表现出优异的超疏水性能。

65.图8是实施例三制备得到的mof@织物的扫描电子显微镜(sem)图,纤维表面由含微米级正八面体结构晶体结构mof涂层。

66.对比例一(1)把3.8g cu(no3)2·

3h2o溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备含金属离子溶液a;将1.35g的1,3,5-苯三甲酸溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备有机配体溶液b。

67.(2)把一块5cm

×

8cm的未羧基化改性的原料棉织物先浸入含金属离子的a溶液中15min,取出放入乙醇溶液中清洗10s,取出放入含有机配体的b溶液中15min,然后取出再放

入乙醇溶液中清洗10s;以上操作步骤为一个循环过程,之后循环操作此过程10次。最后取出样品在50ml的新无水乙醇溶液中摇晃清洗,重复5次,以去除剩余的未结合金属离子和有机配体,最后在50℃的烘箱中干燥3小时得到样品。

68.(3)将(2)得到的mof@织物浸入20ml的正辛基三乙氧基硅烷甲醇溶液中1h,然后取出织物放于140℃下焙烘1h,得到疏水化mof@织物。

69.(4)抗紫外测试采用蓝菲光学 (labsphere) 有限公司的uv-2000f纺织物防晒指数分析仪按照gb/t18830测试织物整理后的抗紫外性能upf值。每一个单层织物样品分别测试五次取其平均值。测得整理后织物的upf值为46.8

ꢀ±ꢀ

2.2,表现出一般的抗紫外性能。

70.(5)接触角测试采用德国kr

ü

ss公司的dsa100型全自动微观液滴润湿性测量仪对疏水化改性后的mof@织物润湿性能测试,选取去离子水作为测试液滴,液滴体积为5μl,分别测试五次取其平均值。测得疏水化改性后mof@织物的表面接触角分别为129.2

ꢀ±ꢀ

1.1

°

,表明疏水化改性后mof@织物表现出一般的疏水性能,但未达到超疏水效果。

71.图9是对比例一制备得到的未经羧基化改性织物长mof的扫描电子显微镜(sem)图。

72.对比例二(1)在含有4wt%柠檬酸以及4wt%次亚磷酸钠水溶液中加入原料棉织物(5cm

×

8cm),浸泡5分钟后二浸二轧,然后在100℃加热3分钟,再于170℃加热3分钟,得到羧基化棉织物。

73.(2)把3.8g cu(no3)2·

3h2o溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备含金属离子溶液a;将1.35g的1,3,5-苯三甲酸溶解于48 ml 的n,n-二甲基乙酰胺、乙醇和水以1:1:1比例的混合溶剂中制备有机配体溶液b。

74.(3)把一块5cm

×

8cm的羧基化棉织物先浸入含金属离子的a溶液中15min,取出放入乙醇溶液中清洗10s,取出放入含有机配体的b溶液中15min,然后取出再放入乙醇溶液中清洗10s;以上操作步骤为一个循环过程,之后循环操作此过程20次。最后取出样品在50ml的新无水乙醇溶液中摇晃清洗,重复5次,以去除剩余的未结合金属离子和有机配体,最后在50℃的烘箱中干燥3小时得到mof@织物。

75.(4)将(5)得到的mof@织物浸入20ml的正辛基三乙氧基硅烷甲醇溶液中1h,然后取出织物放于140℃下焙烘1h,得到疏水化mof@织物,而非超疏水织物。

76.(5)抗紫外测试采用蓝菲光学 (labsphere) 有限公司的uv-2000f纺织物防晒指数分析仪按照gb/t18830测试织物改性后的抗紫外性能upf值。每一个织物样品分别测试五次取其平均值,测得mof@织物的upf值为96.6

ꢀ±ꢀ

8.7。

77.本发明通过芳香重氮自由基共价接枝聚合的方法对纤维表面进行羧基化改性整理,在纤维表面形成羧基聚合物链刷,然后通过金属离子与有机配体之间的配位作用,进行自组装,在纤维表面原位生长致密的mof晶体结构涂层,比如图4,解决了纤维不能原位长mof和生长的mof晶体稀疏负载量小的问题。这一点对于mof材料在纤维表面原位生长制备新一代功能化mof@织物而言具有非常重要的意义。本发明公开了一种功能化mof@织物及其

制备方法。以羧基苯胺为反应单体,在亚硝酸钠的酸溶液中进行重氮化,生成含羧基苯重氮盐;把织物加入上述重氮盐溶液中,然后加入还原剂,升温至室温,在室温条件下将含羧基苯重氮盐还原成含羧基苯自由基,自由基单体对棉、麻等纤维素纤维织物表面的羟基进行单电子自由基引发,生成羟基自由基;然后自由基单体在纤维表面发生自由基共价接枝聚合反应;将羧基化织物依次加入到金属离子溶液a、乙醇、有机配体溶液b、乙醇中,进行循环层层自组装生长形成mof涂层结构,反应一定时间制得mof@织物;然后再对其进行疏水化涂层整理,最终得到超疏水mof@织物。本发明羧基化织物处理过程在室温下稀酸溶液中以化学还原剂还原聚合完成,mof原位生长同样在室温下完成,生产工艺简单,反应条件温和,操作安全。基于含羧基芳香聚合物链在纤维表面以共价键键合,且羧基活性位点,为大量金属离子的锚定和mof的原位生长提供充分条件;使得功能织物且有很强的紫外线吸收和超疏水性能,且不影响织物的原有服用性能;本发明在解决了通过机械混合整理等方法获得mof@织物牢度差、负载量小的难题的同时赋予织物更多有价值的附加功能应用潜力。羧基化织物处理是通过芳香自由基聚合完成,mof晶体通过层层自组装原位生长完成,结合金属有机框架mof多孔结构的独特性能,由此获得功能化mof@织物。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1