一种聚酰胺涂层浆料、制备方法及制备打印用聚酰胺涂层织物的工艺

1.本发明涉及一种聚酰胺涂层浆料及其涂层织物的制备领域,具体涉及一种用于精准喷绘打印的聚酰胺涂层织物的制备方法及后续涂层织物制备工艺。

背景技术:

2.聚酰胺是重要的化纤材料,其本身拥有耐磨、强度高等诸多优点。将聚酰胺变成涂层涂覆在织物表面不仅可以改变织物的外观、手感等,还可以赋予织物特殊的功能。目前,聚酰胺涂层织物的制作方法主要有干法涂层和湿法涂层。干法涂层的工艺和设备比较简单,但产品手感较差、外观粗糙;而湿法涂层的工艺较复杂,设备较庞大,但具有优异的手感及透湿透气性,主要应用于合成革和商标布的生产。聚酰胺湿法涂层是利用乙醇-氯化钙溶剂溶解尼龙废丝制备涂层浆,涂布后在凝固浴中发生相转化,在织物表面形成一层高分子薄膜。

3.目前,聚酰胺涂层织物被广泛用于商标打印、喷绘等领域,随着打印精度和打印速度要求的不断提高,现有的聚酰胺涂层已经无法满足高精准喷绘的要求。主要的原因有两点:1、现有的聚酰胺涂层体系多用以碳酸钙、高岭土等粉末作为填料来添加到涂层浆中,增加涂层的手感和厚实感。但是碳酸钙、高岭土本身功能性较差,颗粒粗糙,不利于涂层织物表面对油墨的吸收。2、聚酰胺6涂层本身不具备对油墨的高吸附性和渗透性,涂层表面有微米级的孔洞,容易造成油墨线条的扩散和模糊,油墨在喷洒到涂层表面时难以快速吸收和变干,不利于精细度很高的二维码、条码喷印等。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种聚酰胺涂层浆料、制备方法及制备打印用聚酰胺涂层织物的工艺。该技术方案能解决传统的聚酰胺涂层的难以精准喷绘、吸墨性差等问题。

5.为实现上述目的,本发明的第一个方面是提供包括有溶质、溶剂和功能助剂,其中所述的溶质包括有聚酰胺6、聚乙烯醇缩丁醛、月桂醇聚氧丙烯醚、尿素和聚n-异丙基丙烯酰胺;

6.所述的溶剂为乙醇;

7.所述的功能助剂包括氯化钙和亲油性纳米硅溶胶。

8.进一步设置是所述溶质的各组分的占浆料的质量分数为:

9.聚酰胺6:4~6%

10.聚乙烯醇缩丁醛:6~8%

11.月桂醇聚氧丙烯醚:1~5%

12.尿素:1~3%

13.聚n-异丙基丙烯酰胺:1~5%。

14.进一步设置是所述功能助剂的各组分的占浆料的质量分数为:

15.氯化钙:10~20%;

16.亲油性硅溶胶:5~10%。

17.进一步设置是所述亲油性硅溶胶为纳米二氧化硅的乙醇分散液,包括以下组分,以质量分数计:

18.乙醇:70~75%

19.纳米二氧化硅:25~30%,平均粒径在50~80nm。

20.进一步设置是所述聚乙烯醇缩丁醛的数均分子量2000~50000,所述月桂醇聚氧丙烯醚数均分子量为2000~20000,聚n-异丙基丙烯酰胺数均分子量为10000~50000。

21.本发明的第二个方面是提供一种如所述的聚酰胺涂层浆料的制备方法,将氯化钙加入到乙醇中充分搅拌溶解,再将所述的溶质加入乙醇中搅拌,升温至60~65℃,待溶质完全溶解后,降温至25℃后,之后缓慢加入亲油性硅溶胶混合均匀,得到聚酰胺涂层浆料。

22.本发明的第三个方面是一种如所述的聚酰胺涂层浆料在制备聚酰胺涂层织物的应用,包括以下步骤:在所述的聚酰胺涂层浆料中料添加有机钙盐并溶解,然后通过一浸一轧的方式涂覆在织物表面,然后在水中水交换3~5min后,最后在120~130℃下烘干。

23.由于本发明中的浆料中含有亲油性硅溶胶成分,为增加浆料的流动性和水交换的效率,需要特别添加有机钙盐(左旋乳酸钙)作为助剂,质量分数占浆料的0.5~1%,否则容易造成硅溶胶的聚集和析出。

24.进一步设置是所述织物材料包括有尼龙、涤纶、棉、丝绸。本发明浆料适用范围广,一般市场的各类化纤、天然纤维均适用。

25.本发明通过改变涂层的组成成分,大大地提升了聚酰胺涂层的亲油性,从而大大提升了涂层对于油墨的吸收和渗透,有利于后续涂层的精准喷绘。

26.本发明的有益效果是:

27.1、本发明提供的设计并制备了一种适用性广、制备过程绿色污染、步骤简单的用于精准喷绘的聚酰胺涂层浆料,开发了浆料对应的涂层涂覆制备工艺。

28.2、本发明的聚酰胺涂层浆料,通过在聚酰胺6中混入聚乙烯醇缩丁醛和月桂醇聚氧丙烯醚,改变了涂层的表面结构和亲油性,使得涂层对油墨的吸附性和渗透性大大提高,进而可以实现高精度的喷绘。

29.3、本发明采用油性纳米硅溶胶替代传统的碳酸钙、高岭土等物质作为涂层浆料填料,油性硅溶胶可以均匀分布在涂层内部和表面,可以有效增强涂层的亲油性,提高涂层的吸墨能力和渗透性,满足精准喷绘的需求。

30.4、尿素和聚n-异丙基丙烯酰胺可有效增加涂层本身对墨水的吸收和扩散,有利于涂层打印时的快速吸墨变干。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

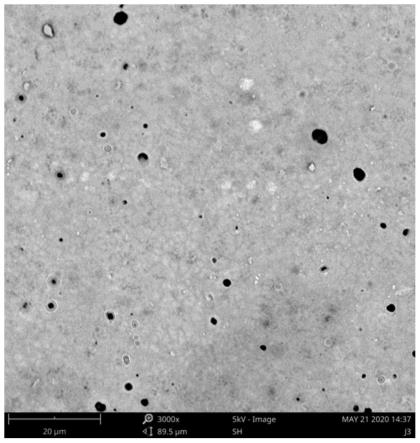

32.图1实施例1所制涂层织物表面涂层形貌的sem照片。

具体实施方式

33.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

34.实施例1~9:按照表1的配比,将氯化钙加入到乙醇中充分搅拌溶解,再将聚酰胺6、月桂醇聚氧丙烯醚、聚乙烯醇缩丁醛加入乙醇中搅拌,升温至60~65℃,待溶质完全溶解后,降温至25℃后,之后缓慢加入亲油性硅溶胶混合均匀,得到湿法涂层浆料。往湿法涂层浆料添加有机钙盐并溶解,然后通过一浸一轧的方式涂覆在织物表面,然后在水中水交换3~5min后,最后在120~130℃下烘干,即可制得相应的涂层织物。

35.对比例1~3:按照表2的配比,将氯化钙加入到乙醇中充分搅拌溶解,再将聚酰胺6加入乙醇中搅拌,升温至60~65℃,待溶质完全溶解后,降温至25℃后,得到湿法涂层浆料。往湿法涂层浆料添加有机钙盐并溶解,然后通过一浸一轧的方式涂覆在织物表面,然后在水中水交换3~5min后,最后在120~130℃下烘干,即可制得相应的涂层织物。

36.表1实施例浆料各组分配比(kg)

[0037][0038][0039]

表2对比例浆料各组分的配比(kg)

[0040] 对比例1对比例2对比例3氯化钙151020聚酰胺6868

碳酸钙503高岭土083乙醇727666

[0041]

为了更好地体现本发明专利的有益性,下面对本发明实施例1~9与对比例1~3得到的涂层织物进行性能测试,测试结果如表3、4所述:

[0042]

表3实施例性能测试结果

[0043][0044][0045]

表4对比例性能测试结果

[0046]

对比例123白度858683耐干摩擦牢度/级3-43-43-4耐湿摩擦牢度/级3-43-43-4耐水洗牢度/级3-43-43-4吸墨时间/s303532

[0047]

注:白度是参照gbt 17644-2008《纺织纤维白度色度试验方法》;耐摩擦牢度测试是参照gb/t 3920-2008《纺织品色牢度试验耐摩擦色牢度》;耐水洗色牢度测试是参照gb/t3920-2008《纺织品色牢度试验耐皂洗色牢度》对油墨印刷商标涂层织物进行耐水洗色牢度测试。吸墨时间采用滴定扩散法:在恒温恒湿环境下,平铺待测涂层布于水平面上,将油墨按等质量分别滴定在待测涂层布上开始计时,待油墨完全吸干后读数,记录时间长短。测试5次,并计算平均值。

[0048]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1