一种MOF复合纤维膜及其制备和应用的制作方法

一种mof复合纤维膜及其制备和应用

技术领域

1.本发明复合纤维材料领域,具体涉及一种mof复合纤维膜及其制备和应用。

背景技术:

2.二氧化碳作(co2)为主要的温室气体和重要的碳资源,其捕获、利用和封存一直是人类可持续发展的挑战。与传统的变压吸附法、低温分离法等co2分离方法相比,膜分离技术因其高效、易耦合、成本低等优点,在co2捕获方面具有竞争前景。在各种类型的co2分离膜中,金属有机骨架材料(mofs)因其独特的性能而被认为是各种填料中极具潜力的材料,具有比表面积大、孔隙率高、化学功能可调、与聚合物相容性好特点。

3.已有相关研究者对mof与纤维复合材料的吸附研究,如专利cn202010010896.7提供一种超高二氧化碳气体选择性分离复合膜的结构设计及制备方法,此发明的薄膜在结构上设计为三层复合膜,以pan纤维薄膜为基体层作为力学支撑层,多孔的mof层具有气体选择性透过能力,聚合物层使复合膜有很好的力学性能,由于pan纤维通过静电纺丝制备得到,薄膜在力学性能方面仍然需要进一步提高。专利cn201810657028.0提供一种金属有机框架材料/海藻纤维布(mofs/afc)复合膜的制备方法,通过提取海藻中的海藻酸钠制备海藻纤维布,以海藻纤维布为基底生长连续致密的mof膜,利用海藻纤维中特殊的“蛋壳”结构的金属离子可置换性,通过金属离子交换后海藻酸纤维纸可以为目标mof提供均匀的金属成核位点。把mof/afcs作为膜进行气体分离时,mof/afcs对h、co、n、ch均表现出较高的通量。但纤维的力学性能较差,作为力学支撑较困难。如专利cn201710365208.7提供一种金属-有机骨架纤维膜的制备方法,实现了具有不同金属中心、配体和结构的mof的纤维膜的制备,具有很强的通用性,所制备的mof纤维膜具有无聚合物支撑体、mof负载量高等优点,从而提高了纤维膜的吸附分离性能和催化性能。通过金属氧化物纤维作为转化mof纤维膜,所以纤维膜的机械性能存在不足。

技术实现要素:

4.本发明旨在解决上述问题,提供了一种mof复合纤维膜及其制备和应用,以复合纤维作为力学支撑层,采用纺粘与溶液吹喷纺相结合的方式。

5.按照本发明的技术方案,所述mof复合纤维膜的制备方法,包括以下步骤,

6.s1:以聚乳酸母粒和mof粉末的混合物作为纺粘原料进行纺粘,得到聚乳酸纤维;

7.同时,以聚氨酯溶液作为纺丝液进行溶液吹喷纺丝,得到聚氨酯纤维;

8.s2:将所述聚乳酸纤维和所述聚氨酯纤维复合形成复合纤维层;

9.s3:向所述复合纤维层的表面喷洒合成mof颗粒的溶液,沉积mof材质,得到mof复合纤维层;

10.s4:收卷所述mof复合纤维层,得到mof复合纤维材料;

11.s5:对所述mof复合纤维材料进行热轧处理,得到所述mof复合纤维膜。

12.本发明以聚乳酸与mof粉末混合作为力学支撑层,通过纺粘后,聚乳酸纤维留有余

温对聚氨酯溶液吹喷纺丝起到一定的粘合的作用。

13.具体的,mof粉末的尺寸为450-700nm,沉积的mof材质的尺寸为100-250nm。

14.进一步的,所述聚乳酸母粒和mof粉末的混合物中,聚乳酸母粒与mof粉末的摩尔比为11:1-2。

15.进一步的,所述步骤s1中,纺粘的具体操作如下:将聚乳酸母粒和mof粉末混合均匀后加入螺杆挤出机进行挤压,得到溶体;通过计量泵将所述熔体送入纺丝箱体进行纺丝;纺丝所得丝线进入气流牵伸装置进行气流牵伸,得到所述聚乳酸纤维。

16.具体的,上述步骤中,计量泵转速为10-20r/min,纺丝温度为165-190℃,牵伸频率为35-55hz,牵伸距离为1-2m。

17.进一步的,所述聚氨酯溶液的溶剂为dmf(n,n-二甲基甲酰胺)、二甲基乙酰胺或二甲基亚砜,聚氨酯溶液的浓度为8-13wt%。

18.进一步的,所述步骤s1中,溶液吹喷纺丝的气压为0.3-0.55mpa,流速为3-8ml/h,接收距离(与收集辊的距离)40-80cm。

19.进一步的,所述聚乳酸纤维的直径为1000-1200nm,所述聚氨酯纤维的直径为600-700nm。

20.进一步的,所述mof粉末为cu-btc mof粉末,其尺寸大小为500-650nm。

21.进一步的,cu-btc由cu(no3)2·

3h2o、1,3,5-苯三甲酸(btc)和乙醇制备得到,其中,cu(no3)2·

3h2o与1,3,5-苯三甲酸(btc)的摩尔比为9:4-5。

22.具体的,cu-btc mof粉末的制备如下:将cu(no3)2溶液逐滴加入btc溶液中,充分搅拌;在室温(25

±

5℃)下搅拌3-6小时,收集沉淀物,用乙醇洗涤3-6次,除去未反应的离子,沉淀在110-130℃的热风烘箱中干燥10-20小时,得到cu-btc mof粉末。

23.进一步的,所述合成mof颗粒的溶液为合成zif-8的溶液,合成的zif-8的尺寸大小100-200nm。

24.进一步的,合成mof颗粒的溶液包括zn(no3)2·

6h2o、2-甲基咪唑和甲醇,其中,zn(no3)2·

6h2o与2-甲基咪唑的摩尔比为1:2-3。

25.具体的,步骤s3中,喷洒过程为:将zn(no3)2·

6h2o溶液装在一个装置里,2-甲基咪唑和甲醇溶液装在另外一个装置里分别喷洒,两个装置距离收集辊的距离为40-80cm。两个装置中的溶液在复合纤维层的表面进行mof反应沉积mof材质。

26.进一步的,所述步骤s4中,通过收集辊收卷所述mof复合纤维层,收集辊的转速10-20r

·

min-1

。

27.进一步的,所述mof复合纤维材料中mof复合纤维层的层数为900-1500层,即收卷的圈数为900-1500;优选为900-1200层,进一步优选为900-1000层。

28.进一步的,所述步骤s5中,热轧处理的压力为90-110n/mm。

29.进一步的,所述步骤s5中,热轧处理后还包括烘燥处理,烘燥在热风烘箱中进行,烘燥温度为100-120℃。

30.具体的,上述方法采用的装置可以包括螺杆挤出机、计量泵、纺丝箱体、气流牵伸装置、收集辊、溶液喷雾装置和溶液吹喷纺丝装置。

31.本发明的第二方面提供了上述制备方法制得的mof复合纤维膜。

32.进一步的,所述mof复合纤维膜的厚度为0.5-1.2mm,优选为0.6-1mm。

33.本发明的第三方面提供了上述mof复合纤维膜在co2催化分离中的应用。

34.本发明的技术方案相比现有技术具有以下优点:

35.本发明制备的mof纤维复合膜具有多层结构,复合纤维作为力学支撑层,两种mof层作为气体选择性分离能力;

36.本发明选择的聚乳酸、聚氨酯纤维,具有微孔结构与mof层形成契合,提高气体分离能力;

37.本发明通过纺粘得到的纤维与溶液吹喷纺丝得到的纤维进行复合,纺粘的纤维留有余温与溶液吹喷纺丝纤维结合减少粘合剂的使用以及对溶液吹喷纺丝中的溶剂进行挥发处理。

附图说明

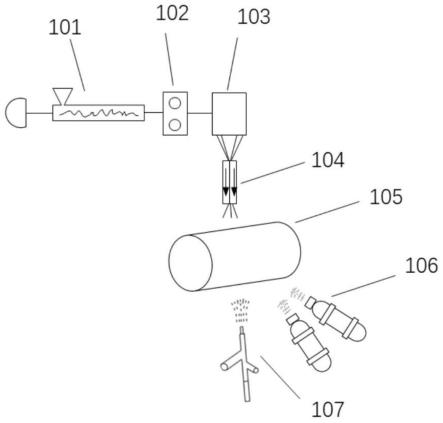

38.图1为本发明方法的装置示意图。

39.图2为本发明mof纤维复合膜的结构示意图。

40.附图标记说明:101-螺杆挤出机、102-计量泵、103-纺丝箱体、104-气流牵伸装置、105-收集辊、106-溶液喷雾装置、107-溶液吹喷纺丝装置、201-cu-btc mof颗粒、202-聚氨酯纤维、203-聚乳酸纤维、204-zif-8mof颗粒。

具体实施方式

41.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

42.下述实施例中制备方法所采用的装置如图1所示,其包括螺杆挤出机101、计量泵102、纺丝箱体103、气流牵伸装置104、收集辊105、溶液喷雾装置106和溶液吹喷纺丝装置107。

43.其中,螺杆挤出机101用于将纺粘原料挤出,挤出的纺粘原料进入计量泵102,在计量泵102的控制下进入纺丝箱体103,纺粘原料通过纺丝箱体103的喷丝板纺丝,然后进入气流牵伸装置104在高速气流作用下,纺出细长丝;

44.溶液吹喷纺丝装置107用于溶液吹喷纺丝原料的纺丝;收集辊105用于同时收集纺粘原料得到的细长丝以及溶液吹喷纺丝原料得到的纺丝(对纺),在收集的同时,溶液喷雾装置106向对纺得到的复合层表面喷洒合成mof颗粒的溶液。

45.实施例1mof复合纤维材料制备

46.将聚乳酸母粒(购自上海运河材料科技实力供应商牌号pm 4025)与制备好的cu-btc粉末混合均匀一同加入螺杆挤出机101,通过螺杆挤压,由计量泵102将熔体送入纺丝箱体103通过喷丝板纺丝,进入气流牵伸装置104在高速气流作用下,纺出细长丝。同时将聚氨酯(购自深圳市瑞达晟塑胶有限公司牌号1164d)与dmf溶剂混合得到纺丝液通过溶液吹喷纺丝装置107进行溶液吹喷纺丝,将两种纺丝工艺进行对纺,纺出的丝通过收集辊105复合成膜,将制备zif-8溶液装在两个溶液喷雾装置106中,喷洒溶液在复合纤维层表层,收集辊转动1000次,得到1000层的mof复合纤维材料,等到zif-8反应充分,进行热轧处理,得到薄薄的复合膜,通过热风烘箱烘燥,得到成品,成品厚度为0.6mm。

47.其中,聚乳酸母粒与mof粉末摩尔比为11:2,纺丝温度180℃,牵伸频率55hz,牵伸

距离2m,收集辊转速10r

·

min-1

,计量泵转速10r/min。

48.聚氨酯溶液的溶剂采用dmf,纺丝液浓度10%,采用溶液吹喷纺丝,气压为0.4mpa,流速为5ml/h,接收距离50cm。

49.聚乳酸纤维的直径1000nm,聚氨酯纤维直径650nm。

50.mof材料选用cu-btc,尺寸大小为550nm;zif-8,尺寸大小200nm。

51.cu-btc的制备所用溶液为cu(no3)2·

3h2o、1,3,5-苯三甲酸(btc)和乙醇,其中cu(no3)2·

3h2o:1,3,5-苯三甲酸(btc)摩尔比为9:4。将cu(no3)2溶液逐滴加入btc溶液中,充分搅拌。在室温下搅拌4小时,收集沉淀物,用乙醇洗涤3次,除去未反应的离子,沉淀在120℃的热风烘箱中干燥12小时,得到cu-btc粉末。

52.zif-8的制备所用溶液为zn(no3)2·

6h2o、2-甲基咪唑和甲醇,其中zn(no3)2·

6h2o:2-甲基咪唑摩尔比为1:2。

53.mof制备的溶液装在溶液喷雾装置中距离收集辊为50cm。

54.热轧处理的压力为100n/mm。

55.mof反应完成进行热风烘箱烘燥,烘燥温度为110℃。

56.通过气体分离性能测试装置对膜的气体分离性能测试,在35℃,0.1mpa的条件下,对co2透过系数425barrer,对n2透过系数2.8barrer,对ch4透过系数3.5barrer,得到co2/n2选择性为150,co2/ch4选择性为120。

57.实施例2mof复合纤维材料制备

58.在实施例1的基础上,将收集辊转动次数调整为900次,成品膜的厚度为0.5mm。

59.通过气体分离性能测试装置对膜的气体分离性能测试,在35℃,0.1mpa的条件下,对co2透过系数394barrer,对n2透过系数2.7barrer,对ch4透过系数3.4barrer,得到co2/n2选择性为146,co2/ch4选择性为115。

60.实施例3mof复合纤维材料制备

61.在实施例1的基础上,将收集辊转动次数调整为1500次,成品膜的厚度为0.9mm。

62.通过气体分离性能测试装置对膜的气体分离性能测试,在35℃,0.1mpa的条件下,对co2透过系数346barrer,对n2透过系数2.6barrer,对ch4透过系数3.4barrer,得到co2/n2选择性为133,co2/ch4选择性为101。

63.实施例4mof复合纤维材料制备

64.将聚乳酸母粒与制备好的cu-btc粉末混合均匀一同加入螺杆挤出机101,通过螺杆挤压,由计量泵102将熔体送入纺丝箱体103通过喷丝板纺丝,进入气流牵伸装置104在高速气流作用下,纺出细长丝。同时将聚氨酯与dmf溶剂混合得到纺丝液通过溶液吹喷纺丝装置107进行溶液吹喷纺丝,将两种纺丝工艺进行对纺,纺出的丝通过收集辊105复合成膜,将制备zif-8溶液装在两个溶液喷雾装置106中,喷洒溶液在复合纤维层的表层,收集辊转动1000次,得到1000层的mof复合纤维材料,等到zif-8反应充分,进行热轧处理,得到薄薄的复合膜,通过热风烘箱烘燥,得到成品,成品厚度为0.6mm。

65.其中,聚乳酸母粒与mof粉末摩尔比为11:1,纺丝温度180℃,牵伸频率55hz,牵伸距离2m,收集辊转速10r

·

min-1

,计量泵转速10r/min。

66.聚氨酯溶液的溶剂采用dmf,纺丝液浓度10%,采用溶液吹喷纺丝,气压为0.4mpa,流速为5ml/h,接收距离50cm。

67.聚乳酸纤维的直径1000nm,聚氨酯纤维直径650nm。

68.mof材料选用cu-btc,尺寸大小为550nm;zif-8,尺寸大小200nm。

69.cu-btc的制备所用溶液为cu(no3)2·

3h2o、1,3,5-苯三甲酸(btc)和乙醇,其中cu(no3)2·

3h2o:1,3,5-苯三甲酸(btc)摩尔比为9:5。将cu(no3)2溶液逐滴加入btc溶液中,充分搅拌。在室温下搅拌4小时,收集沉淀物,用乙醇洗涤3次,除去未反应的离子,沉淀在120℃的热风烘箱中干燥12小时,得到cu-btc粉末。

70.zif-8的制备所用溶液为zn(no3)2·

6h2o、2-甲基咪唑和甲醇,其中zn(no3)2·

6h2o:2-甲基咪唑摩尔比为1:3。

71.mof制备的溶液装在溶液喷雾装置中距离收集辊为50cm。

72.热轧处理的压力为100n/mm。

73.mof反应完成进行热风烘箱烘燥,烘燥温度为110℃。

74.通过气体分离性能测试装置对膜的气体分离性能测试,在35℃,0.1mpa的条件下,对co2透过系数356barrer,对n2透过系数2.6barrer,对ch4透过系数3.2barrer,得到co2/n2选择性137,co2/ch4选择性109。

75.对比例1mof复合纤维材料制备

76.将聚乳酸母粒与制备好的cu-btc粉末混合均匀一同加入螺杆挤出机101,通过螺杆挤压,由计量泵102将熔体送入纺丝箱体103通过喷丝板纺丝,进入气流牵伸装置104在高速气流作用下,纺出细长丝。同时将聚氨酯与dmf溶剂混合得到纺丝液通过溶液吹喷纺丝装置107进行溶液吹喷纺丝,将两种纺丝工艺进行对纺,纺出的丝通过收集辊105复合成膜,收集辊转动1000次,得到1000层的复合纤维材料,进行热轧处理,得到薄薄的复合膜,将复合膜浸渍在zif-8溶液中,使其覆在膜表层,通过热风烘箱烘燥,得到成品。(膜厚度1.0mm)

77.其中,聚乳酸母粒与mof粉末摩尔比为11:1,纺丝温度180℃,牵伸频率55hz,牵伸距离2m,收集辊转速10r

·

min-1

,计量泵转速10r/min。

78.聚氨酯溶液的溶剂采用dmf,纺丝液浓度10%,采用溶液吹喷纺丝,气压为0.4mpa,流速为5ml/h,接收距离50cm。

79.聚乳酸纤维的直径1000nm,聚氨酯纤维直径650nm。

80.mof材料选用cu-btc,尺寸大小为550nm;zif-8,尺寸大小200nm。

81.cu-btc的制备所用溶液为cu(no3)2·

3h2o、1,3,5-苯三甲酸(btc)和乙醇,其中cu(no3)2·

3h2o:1,3,5-苯三甲酸(btc)摩尔比为9:5。将cu(no3)2溶液逐滴加入btc溶液中,充分搅拌。在室温下搅拌4小时,收集沉淀物,用乙醇洗涤3次,除去未反应的离子,沉淀在120℃的热风烘箱中干燥12小时,得到cu-btc粉末。

82.zif-8的制备所用溶液为zn(no3)2·

6h2o、2-甲基咪唑和甲醇,其中zn(no3)2·

6h2o:2-甲基咪唑摩尔比为1:2。

83.热轧处理的压力为100n/mm。

84.mof反应完成进行热风烘箱烘燥,烘燥温度为110℃。

85.通过气体分离性能测试装置对膜的气体分离性能进行测试,在35℃,0.1mpa的条件下,对co2透过系数298barrer,对n2透过系数2.5barrer,对ch4透过系数3.0barrer,得到co2/n2选择性为119,co2/ch4选择性为99。

86.对比例2mof复合纤维材料制备

87.将聚乳酸母粒与制备好的cu-btc粉末混合均匀一同加入螺杆挤出机101,通过螺杆挤压,由计量泵102将熔体送入纺丝箱体103通过喷丝板纺丝,进入气流牵伸装置104在高速气流作用下,纺出细长丝。同时将聚氨酯与dmf溶剂混合得到纺丝液通过溶液吹喷纺丝装置107进行溶液吹喷纺丝,将两种纺丝工艺进行对纺,纺出的丝通过收集辊105复合成膜,收集辊转动1000次,得到1000层的复合纤维材料,进行热轧处理,得到薄薄的复合膜,通过热风烘箱烘燥,得到成品。

88.其中,聚乳酸母粒与mof粉末摩尔比为11:2,纺丝温度180℃,牵伸频率55hz,牵伸距离2m,收集辊转速10r

·

min-1

,计量泵转速10r/min。

89.聚氨酯溶液的溶剂采用dmf,纺丝液浓度10%,采用溶液吹喷纺丝,气压为0.4mpa,流速为5ml/h,接收距离50cm。

90.聚乳酸纤维的直径1000nm,聚氨酯纤维直径650nm。

91.mof材料选用cu-btc,尺寸大小为550nm。

92.cu-btc的制备所用溶液为cu(no3)2·

3h2o、1,3,5-苯三甲酸(btc)和乙醇,其中cu(no3)2·

3h2o:1,3,5-苯三甲酸(btc)摩尔比为9:4。将cu(no3)2溶液逐滴加入btc溶液中,充分搅拌。在室温下搅拌4小时,收集沉淀物,用乙醇洗涤3次,除去未反应的离子,沉淀在120℃的热风烘箱中干燥12小时,得到cu-btc粉末。

93.热轧处理的压力为100n/mm。

94.mof反应完成进行热风烘箱烘燥,烘燥温度为110℃。

95.通过气体分离性能测试装置对膜的气体分离性能进行测试,在35℃,0.1mpa的条件下,对co2透过系数105barrer,对n2透过系数1.4barrer,对ch4透过系数1.9barrer,得到co2/n2选择性为75,co2/ch4选择性为54。

96.结果分析

97.1、气体选择性

98.本技术中由于两种mof孔的大小不一,不同直径的孔隙结构会促进气体的分离,有利于气体的通过,同时,聚乳酸和聚氨酯是生物可降解材料,由于这两种材料内部结构也具有一定的微孔结构,可以很好的和mof材料契合,从而增强气体选择性。

99.对比例1通过把zif-8浸渍在膜表面,膜的厚度将会变厚,由于在纤维表面也会影响气体跨膜的压差,压差会稍微变大,从而影响气体的透过系数,进而影响气体选择性;对比例2把zif-8去掉,将会缺少一种分离气体的物质,然而缺少zif-8将会严重影响气体的分离性能;实施例2层数的减少将会影响厚度,跨膜压差变大透过系数变小,从而影响气体选择性,如果层数变多(实施例3),厚度变大摩尔流速将会变小跨膜压差变大,因此,层数优选为900-1200层,进一步优选为900-1000层。

100.2、力学性能

101.对实施例和对比例中的膜进行力学性能测试,其结果如下表所示:

[0102] 断裂强力n/5cm实施例183实施例280实施例388实施例483

对比例183对比例283

[0103]

实施例和对比例中采用相同的纺丝方法,相比于普通静电纺,其力学性能均属于较高水平,同时由于材质相同,力学性能与层数呈正相关。

[0104]

综上,本发明通过纺粘得到的纤维与溶液吹喷纺丝得到的纤维进行复合,制备得到多层结构的mof纤维复合膜,其中复合纤维作为基体层,承担力学支撑,mof层作为气体选择过滤层,提高气体分离能力的同时,提高了力学性能。

[0105]

显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1