一种制鞋纺织面料裁剪设备的制作方法

1.本技术涉及面料裁剪领域,特别是涉及一种制鞋纺织面料裁剪设备。

背景技术:

2.随着消费水平的提高,消费者对于鞋子的样式要求也更加个性化,由此对于鞋面设计系统及自动化裁剪设备的应用不可或缺。

3.在现有的制鞋纺织面料裁剪设备中,如公告号为cn213295885u的中国专利,其公开了一种面料裁剪装置,具体的,将布料筒放置于支撑板顶端,将长夹板移动到靠近支撑板一侧,用长夹板夹住面料的一端,并且将长夹板移动到收纳箱一侧,当长夹板移动到预定位置后,短夹板移动到靠近支撑板的一侧,并且将面料夹紧固定,转动电机转动,转动电机中轴带动刀盘和驱动齿轮转动,驱动齿轮与齿纹啮合连接,驱动齿轮在齿纹槽内移动,驱动齿轮带动转动电机在滑槽内移动,刀盘转动开始裁剪面料。

4.上述现有技术中,也能够实现对面料进行裁剪的功能,但是第一方面,上述现有技术中在对布料进行裁剪时,不能够有效地对布料进行整平以及熨烫,布料在后续加工时容易发生褶皱的现象,影响面料的使用效果;第二方面,现有技术中是也能够对面料进行负压吸附,然而面料在负压吸附过程中,面料通常是被吸紧的,不能有效地对面料进行移动调节,不利于面料进行连续自动化裁剪加工,基于此,在现有的面料裁剪设备的技术之上,还有可改进的空间。

技术实现要素:

5.为了能够实现对纺织面料进行准确的裁剪加工的功能,本技术提供一种制鞋纺织面料裁剪设备。

6.本技术提供的一种制鞋纺织面料裁剪设备采用如下的技术方案:

7.一种制鞋纺织面料裁剪设备,包括底板架以及在底板架上端中部的柜体,柜体内部为空心结构,还包括:

8.输料模块,所述输料模块安装在柜体内部,输料模块用于对面料进行输送以及整平;

9.裁剪模块,所述裁剪模块安装在柜体上端,裁剪模块用于对面料进行切割裁剪。

10.所述裁剪模块包括工作台架、电动滑轨、裁剪组件和输送组件,所述柜体上端安装有工作台架,柜体外侧对称安装有电动滑轨,电动滑轨上端之间安装有裁剪组件,工作台架上端对称安装有输送组件。

11.通过采用上述技术方案,输送组件可以带动布料进行输送,电动滑轨带动裁剪组件可以对面料进行准确裁剪。

12.所述工作台架包括固定台板、负压槽、负压风机和封堵架,所述固定台板安装在柜体上端,柜体内部上端安装有负压风机,固定台板上端均匀开设有负压槽,负压槽截面呈梯形结构,负压槽内部可拆卸的安装有封堵架。

13.通过采用上述技术方案,负压风机通过负压槽可以起到吸附的作用,使得布料可以准确的贴附在固定台板表面,避免面料发生褶皱的现象,封堵架可以起到支撑导向的作用,防止面料在裁剪时陷入负压槽内部,保证面料的准确切割效果。

14.优选的,所述输料模块包括安装架、料辊和输料组件,所述柜体下端设置有开口槽,开口槽内通过螺钉安装有安装架,安装架内侧安装有料辊,料辊上缠绕有面料,柜体内部安装有输料组件,输料组件呈倾斜设置,输料组件下端与料辊紧贴。

15.通过采用上述技术方案,将缠绕有面料的料辊安装在安装架上,再将安装架通过螺钉安装在开口槽处,输料组件可以准确的对面料进行压平、熨烫以及输送。

16.优选的,所述输料组件包括输料板、压紧辊、整平辊和导向辊,所述输料板倾斜设置在柜体内部,输料板下端呈u型结构,输料板下端对称设置有滑槽,滑槽内通过滑动配合的方式连接有滑块,滑块之间安装有压紧辊,输料板上表面均匀设置有整平辊,整平辊安装在柜体内壁上,输料板上方设置有弧形槽,弧形槽内安装有导向辊。

17.通过采用上述技术方案,压紧辊可以对料辊上缠绕的面料进行压紧,避免面料发生松散的现象,整平辊可以对面料表面的褶皱进行压平,避免褶皱的面料影响后续使用效果。

18.优选的,所述导向辊上均匀设置有喷孔,导向辊端部与热蒸汽相连通,导向辊用于对面料进行加湿以及熨烫。

19.通过采用上述技术方案,当面料经导向辊进行运动时,高温蒸汽可以对面料进行熨烫,使得面料平整,同时可以对面料进行加湿,避免后续切割时刀片高温导致面料发生焦边的现象出现,保证面料的后续制鞋效果。

20.优选的,所述封堵架包括横板、连接架、卡接板和滚珠,所述横板呈矩形结构,横板上均匀设置有通孔,横板上端均匀安装有连接架,连接架呈锥形结构,连接架上对称设置有卡槽,卡槽内安装有卡接板,卡接板倾斜设置,卡接板为弹性金属材质,连接架上端设置有滚珠槽,滚珠槽内安装有滚珠。

21.通过采用上述技术方案,连接架通过卡接板安装在负压槽内部,滚珠起到导向以及减少摩擦的作用,使得面料可以准确的移动,避免布料完全贴附在固定台板上

22.优选的,所述封堵架中部填充有海绵条,海绵条可拆卸设置,海绵条内部为疏松多孔结构。

23.通过采用上述技术方案,海绵条可以起到收集的作用,在负压作用下,切割产生的碎屑、线头等杂质会被吸附到负压槽内部,海绵条可以对杂质进行收集,避免杂质分散的车间环境中。

24.优选的,所述裁剪组件包括滑动架、横向滑轨和裁剪刀架,所述滑动架呈u型结构,滑动架下端安装在电动滑轨上,滑动架中部安装有横向滑轨,横向滑轨下端安装有裁剪刀架,裁剪刀架用于对面料进行任意角度裁剪。

25.通过采用上述技术方案,横向滑轨可以带动裁剪刀架进行横向调节,使得裁剪刀架可以对面料进行准确的裁剪,利于面料后续的使用。

26.优选的,所述输送组件包括固定架、转辊和输送带,所述工作台架上端对称安装有固定架,固定架呈l型结构,固定架内部通过轴承均匀安装有转辊,转辊之间安装有输送带。

27.通过采用上述技术方案,输送带下端与固定台板表面紧贴,当面料在输送带下端

面时,输送带可以带动面料准确的向前输送,利于面料的连续的自动化裁剪加工。

28.综上所述,本技术包括以下至少一种有益技术效果:

29.1.为了防止面料在输送过程中发生褶皱的现象,本发明设置了输料组件,输料组件可以对料辊进行压紧,防止面料发生松散的现象,同时输料组件可以对面料进行整平、熨烫,保证面料表面平整无褶皱现象;

30.2.为了防止布料在负压的作用下陷入负压槽内部,本发明中设置了封堵架,封堵架可以起到支撑以及导向的作用,防止面料在裁剪时陷入负压槽内部,使得面料在负压的作用下扔可以移动,利于面料的准确裁剪加工;

31.3.为了能够对面料在裁剪过程中出现的废屑杂质进行收集,在本发明中的所述封堵架中部填充有海绵条,海绵条可以起到收集的作用,在负压作用下,切割产生的碎屑、线头等杂质会被吸附到负压槽内部,海绵条可以对杂质进行收集,避免杂质分散的车间环境中。

附图说明

32.下面结合附图和实施例对本发明进一步说明。

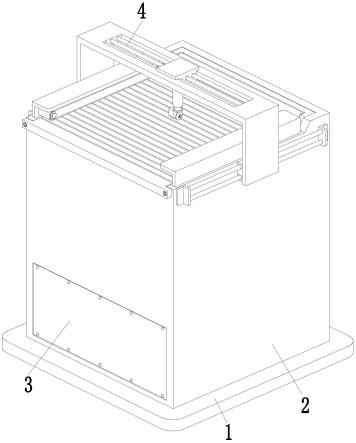

33.图1是本技术的立体结构示意图。

34.图2是本技术的剖面结构示意图。

35.图3是本技术底板架、柜体与输料模块之间的剖面结构示意图。

36.图4是本技术工作台架的剖面结构示意图。

37.图5是本技术封堵架的立体结构示意图。

38.图6是本技术封堵架与海绵条之间立体结构示意图。

39.附图标记说明:1、底板架;2、柜体;3、输料模块;31、安装架;32、料辊;33、输料组件;331、输料板;332、压紧辊;333、整平辊;334、导向辊;4、裁剪模块;41、工作台架;411、固定台板;412、负压槽;413、负压风机;414、封堵架;4141、横板;4142、连接架;4143、卡接板;4144、滚珠;4145、海绵条;42、电动滑轨;43、裁剪组件;431、滑动架;432、横向滑轨;433、裁剪刀架;44、输送组件;441、固定架;442、转辊;443、输送带。

具体实施方式

40.以下结合附图1-6对本技术作进一步详细说明。

41.本技术实施例公开一种制鞋纺织面料裁剪设备,能够准确的实现对纺织面料进行整平输送加工的功能,输送效果好,避免裁剪时面料发生褶皱的现象。

42.实施例一:

43.参照图1-3所示,一种制鞋纺织面料裁剪设备,包括底板架1以及在底板架1上端中部的柜体2,柜体2内部为空心结构,还包括:

44.输料模块3,所述输料模块3安装在柜体2内部,输料模块3用于对面料进行输送以及整平;

45.裁剪模块4,所述裁剪模块4安装在柜体2上端,裁剪模块4用于对面料进行切割裁剪。

46.参照图2-3所示,为了能够实现对面料的准确输送,在本实施例中设置了输料模块

3,所述输料模块3包括安装架31、料辊32和输料组件33,所述柜体2下端设置有开口槽,开口槽内通过螺钉安装有安装架31,安装架31内侧安装有料辊32,料辊32上缠绕有面料,柜体2内部安装有输料组件33,输料组件33呈倾斜设置,输料组件33下端与料辊32紧贴。

47.在实际使用过程中,将缠绕有面料的料辊32安装在安装架31上,再将安装架31通过螺钉安装在开口槽处,输料组件33可以准确的对面料进行压平、熨烫以及输送。

48.为了防止面料在输送过程中发生褶皱的现象,在本实施例中设置了输料组件33,所述输料组件33包括输料板331、压紧辊332、整平辊333和导向辊334,所述输料板331倾斜设置在柜体2内部,输料板331下端呈u型结构,输料板331下端对称设置有滑槽,滑槽内通过滑动配合的方式连接有滑块,滑块之间安装有压紧辊332,输料板331上表面均匀设置有整平辊333,整平辊333安装在柜体2内壁上,输料板331上方设置有弧形槽,弧形槽内安装有导向辊334。

49.在实际使用过程中,压紧辊332可以对料辊32上缠绕的面料进行压紧,避免面料发生松散的现象,整平辊333可以对面料表面的褶皱进行压平,避免褶皱的面料影响后续使用效果。

50.为了能够实现对面料进行熨烫,在本实施例中在所述导向辊334上均匀设置有喷孔,导向辊334端部与热蒸汽相连通,导向辊334用于对面料进行加湿以及熨烫。

51.在实际使用过程中,当面料经导向辊334进行运动时,高温蒸汽可以对面料进行熨烫,使得面料平整,同时可以对面料进行加湿,避免后续切割时刀片高温导致面料发生焦边的现象出现,保证面料的后续制鞋效果。

52.实施例二:

53.参照图4-6所示,在实施例一的基础上,为了能够实现对面料的准确切割裁剪,在本实施例二中设置了相应的裁剪模块4。

54.所述裁剪模块4包括工作台架41、电动滑轨42、裁剪组件43和输送组件44,所述柜体2上端安装有工作台架41,柜体2外侧对称安装有电动滑轨42,电动滑轨42上端之间安装有裁剪组件43,工作台架41上端对称安装有输送组件44。

55.在实际使用过程中,输送组件44可以带动布料进行输送,电动滑轨42带动裁剪组件43可以对面料进行准确裁剪。

56.继续参照图4-6,为了保证整平后的布料能够准确的平铺加工,在本实施例中设置了工作台架41,所述工作台架41包括固定台板411、负压槽412、负压风机413和封堵架414,所述固定台板411安装在柜体2上端,柜体2内部上端安装有负压风机413,固定台板411上端均匀开设有负压槽412,负压槽412截面呈梯形结构,负压槽412内部可拆卸的安装有封堵架414。

57.在实际使用过程中,负压风机413通过负压槽412可以起到吸附的作用,使得布料可以准确的贴附在固定台板411表面,避免面料发生褶皱的现象,封堵架414可以起到支撑导向的作用,防止面料在裁剪时陷入负压槽412内部,保证面料的准确切割效果。

58.参照图5所示,为了防止布料在负压的作用下陷入负压槽412内部,本实施例中设置了封堵架414,所述封堵架414包括横板4141、连接架4142、卡接板4143和滚珠4144,所述横板4141呈矩形结构,横板4141上均匀设置有通孔,横板4141上端均匀安装有连接架4142,连接架4142呈锥形结构,连接架4142上对称设置有卡槽,卡槽内安装有卡接板4143,卡接板

4143倾斜设置,卡接板4143为弹性金属材质,连接架4142上端设置有滚珠槽,滚珠槽内安装有滚珠4144。

59.在实际使用过程中,连接架4142通过卡接板4143安装在负压槽412内部,滚珠4144起到导向以及减少摩擦的作用,使得面料可以准确的移动,避免布料完全贴附在固定台板411上

60.需要说明的是,滚珠4144顶端与固定台板411表面平齐,避免刀具与滚珠4144接触造成刀具发生损坏的现象,滚珠4144可以有效地起到减少摩擦的作用,避免面料在负压的作用下吸附到负压槽412内部。

61.参照图6所示,为了能够对面料在裁剪过程中出现的废屑杂质进行收集,在本实施例中的所述封堵架414中部填充有海绵条4145,海绵条4145可拆卸设置,海绵条4145内部为疏松多孔结构。

62.在实际使用过程中,海绵条4145可以起到收集的作用,在负压作用下,切割产生的碎屑、线头等杂质会被吸附到负压槽412内部,海绵条4145可以对杂质进行收集,避免杂质分散的车间环境中。

63.为了能够准确的对面料进行裁剪,在本实施例中设置了裁剪组件43,所述裁剪组件43包括滑动架431、横向滑轨432和裁剪刀架433,所述滑动架431呈u型结构,滑动架431下端安装在电动滑轨42上,滑动架431中部安装有横向滑轨432,横向滑轨432下端安装有裁剪刀架433,裁剪刀架433用于对面料进行任意角度裁剪。

64.在实际使用过程中,横向滑轨432可以带动裁剪刀架433进行横向调节,使得裁剪刀架433可以对面料进行准确的裁剪,利于面料后续的使用。

65.为了能够准确的对布料进行输送,在本实施例中设置了输送组件44,所述输送组件44包括固定架441、转辊442和输送带443,所述工作台架41上端对称安装有固定架441,固定架441呈l型结构,固定架441内部通过轴承均匀安装有转辊442,转辊442之间安装有输送带443。

66.在实际使用过程中,输送带443下端与固定台板411表面紧贴,当面料在输送带443下端面时,输送带443可以带动面料准确的向前输送,利于面料的连续的自动化裁剪加工。

67.本实施例的实施原理为:

68.s1:面料整平,将缠绕有面料的料辊32安装在安装架31上,再将安装架31通过螺钉安装在开口槽处,压紧辊332可以对料辊32上缠绕的面料进行压紧,避免面料发生松散的现象,整平辊333可以对面料表面的褶皱进行压平,避免褶皱的面料影响后续使用效果。

69.s2:面料负压吸附输送,负压风机413通过负压槽412可以起到吸附的作用,使得布料可以准确的贴附在固定台板411表面,避免面料发生褶皱的现象,封堵架414可以起到支撑导向的作用,防止面料在裁剪时陷入负压槽412内部,保证面料的准确切割效果。

70.s3:面料裁剪,横向滑轨432可以带动裁剪刀架433进行横向调节,使得裁剪刀架433可以对面料进行准确的裁剪,利于面料后续的使用。

71.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1