一种枕套机的制作方法

1.本发明涉及一种枕套机,尤其涉及一种能自动完成枕套折叠的设备。

背景技术:

2.枕套就是在枕巾下面、包裹枕芯的一个物品,目前枕套有专门进行缝制的枕套机。

3.现有技术中公开了一种申请号为201710712318.6,专利名称为全自动枕套机的发明专利,包括上料缓冲区、机架以及位于机架上的上料组件、修边装置、折边装置、缝纫机、面料缓存机构、纠偏装置、定长断布机构、送标装置、第一拷边装置、第二拷边装置、翻袋装置和收料装置;所述上料缓冲区位于机架一侧;所述上料组件、修边装置、折边装置、面料缓存机构、纠偏装置和定长断布机构依次分布在机架上;所述定长断布机构下端设有纵向分布的送标装置和第一拷边装置;所述第一拷边装置的下端一侧依次横向分布的第二拷边装置和翻袋装置;所述翻袋装置下端设有收料装置,从而能自动完成对枕套的流水线加工,生产效率高,,且缝合边缘牢固度良,符合实际的生产加工需求。

4.但是目前在实际生产中,这样的加工模式发现了如下缺点:首先其采用单个面料进行传输,从而使得后续还需要进行折边和翻袋等操作才能完成枕套的加工,导致加工工艺流程繁琐,生产效率低;其次,送标装置中的结构复杂,送标速度慢,并且只能送一个标,送料效率和通用性差,制约了枕套机生产效率的进一步提升。

技术实现要素:

5.本发明目的是为了克服现有技术的不足而提供一种加工工艺简单,生产效率高,送标速度快,且能一次送多个标,标签在枕套两侧的距离是固定的,全程自动化完成枕套生产加工的枕套机。

6.为达到上述目的,本发明采用的技术方案是:一种枕套机,包括:

7.三面送料机构,所述三面送料机构提供第一方向面料、第二方向面料以及第三方向面料的输送,其中,所述三面送料机构用于将第一方向面料和第二方向面料进行拷边,然后将第一方向面料和第二方向面料同步送至第三方向面料的上方压紧后同向输送;

8.上标装置,被配置在所述三面送料机构输送的第一方向面料或第二方向面料中,用于提供至少一个标签;

9.第一缝纫组件,被配置为与所述三面送料机构对接,用于将第一方向面料和第二方向面料的两边缝合在第三方向面料上;

10.定长转向机构,被配置为与所述第一缝纫机组件对接,用于将缝合后的面料定长后转向;

11.面料输送装置,被配置为与所述定长转向机构对接,用于将转向后的面料进行传输;

12.第二缝纫组件,被配置在所述面料输送装置内,用于将第一方向面料和第二方向面料的另一边缝合在第三方向面料上;

13.收料机构,被配置为与所述面料输送装置对接,用于抓取送出加工后的成品。

14.进一步的,所述三面送料机构包括:

15.两个相对设置的第一送料组件,所述第一送料组件包括送料滚轮组件,所述送料滚轮组件的一侧设有匹配传输的面料传输组件,所述面料传输组件上设有用于压紧面料的可上下升降的压紧块,所述压紧块的一侧设有用于缝制面料一端的拷边缝纫机;

16.压合组件,设置在两个所述第一送料组件之间,所述压合组件包括压合支架,所述压合支架的两侧设有上下设置的两个压紧滚轮,所述压合支架内设有用于将三个方向面料压紧的两个交叉压杆;

17.第二送料组件,设置在压合组件的一端,且,设于两个所述第一送料组件之间。

18.进一步的,所述上标装置包括:

19.至少一个送标机构,所述送标机构包括:

20.送标座,所述送标座上具有第一支座和第二支座;

21.标签传输组件,所述标签传输组件通过传输气缸可上下升降的设置在所述第一支座上,其中,所述标签传输组件包括传输支架,所述传输支架上设有送标盘,所述送标盘通过若干个张紧滚轮送至切刀机构处进行切布加工;

22.推标组件,所述推标组件设置在所述第二支座上;

23.标签对折座,被配置在所述推标组件的一侧,所述标签对折座内开有至少一个对折口;其中,所述推标组件用于将所述标签传输组件传输的标签推至标签对折座内进行对折;

24.标签滑动组件,被配置在所述对折口的一侧,用于将标签压紧后滑动至第一方向或者第二方向面料的下方。

25.进一步的,所述推标组件包括推标气缸,所述推标气缸的一侧设有推标座,所述推标座内开有推标口;所述推标气缸将推标板穿过所述推标口后推动至对折口内。

26.进一步的,所述标签滑动组件包括一滑动模组,所述滑动模组上设有可滑动的至少一个调整气缸,所述调整气缸的顶部设有可升降的下压紧板;所述调整气缸的一侧设有立块,所述立块的顶部往下压紧板一侧延伸出一与下压紧板平行设置的上压紧板。

27.进一步的,所述定长转向机构包括:

28.压紧滚轮组件,所述压紧滚轮组件包括上压紧滚轮和下压紧滚轮,其中,所述上压紧滚轮通过上压紧气缸可上下移动的设置在所述下压紧滚轮上方;

29.第一压紧台面和第二压紧台面,所述第一压紧台面和所述第二压紧台面间隔设置在所述压紧滚轮组件的末端;

30.切布组件,设置在所述第一压紧台面的前端,用于对面料进行剪切,所述切布组件上具有用于感应标签位置的感应组件;

31.旋转机构,与所述第二压紧台面的一侧相连,用于驱动所述第二压紧台面旋转;

32.拉布夹组件,设置在所述旋转机构的上方;其中,所述拉布夹组件将面料夹紧往后托时,旋转机构驱动第二压紧台面往一侧旋转使面料同步旋转;

33.转向拖布组件,设置在所述第一压紧台面和第二压紧台面的上方,将定长后的面料进行转向拖布;

34.吹气组件,设置在所述第一压紧台面和第二压紧台面之间,用于将面料往下吹;

35.缓存组件,设置在所述切布组件和所述压紧滚轮组件之间。

36.进一步的,所述缓存组件包括两个缓存支架,两个所述缓存支架上设有竖直的齿条;两个所述齿条上均设有啮合的齿轮,其中一个齿轮通过同步轮组件驱动转动;两个所述齿轮之间设有水平设置的缓存轮;两个所述缓存支架上相对缓存轮的一侧开有刻度。

37.进一步的,所述旋转机构包括:

38.支撑座,所述支撑座上具有倾斜面;

39.丝杆电机组件,设置在所述倾斜面上,所述丝杆电机组件驱动滑块在所述倾斜面上滑动;

40.限位块,设置在所述滑块的前端,用于限制滑块的滑动距离;

41.旋转板,所述旋转板通过旋转轴可转动的设置在所述支撑座的前方;其中,所述第二压紧台面设置在旋转板的顶部;

42.连杆,所述连杆一端与所述滑块活动连接,另一端与旋转板活动连接。

43.进一步的,所述转向拖布组件包括:

44.转向支架;

45.滑动块,所述滑动块经由同步轮链轮组件可在所述转向支架上横向移动;

46.至少两个下压板,所述下压板通过下压气缸可上下升降的设置在所述滑动块上。

47.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

48.本发明方案的本发明的枕套机,具有如下优点:

49.1.采用三面进料的方式,面料进料速度快,能减少后续对面料进行折边等加工,减少了工艺流程,提升了枕套的加工效率高。

50.2.当感应组件感应标签的位置时,拖布夹组件开始工作将面料往后拖,然后旋转机构和吹气组件配合拖布夹组件拖动面料的距离来实现对面料的定长,转向拖布组件将面料压紧后,切布组件将面料切掉定长,操作方便省力,并且可以确保标签位于枕套两侧的距离都是固定的。

51.3.上标装置结构简单,操作方便,能快速的进行上标,并且一次可以上一个或多个标签,提升了枕套的上标效率。

附图说明

52.下面结合附图对本发明技术方案作进一步说明:

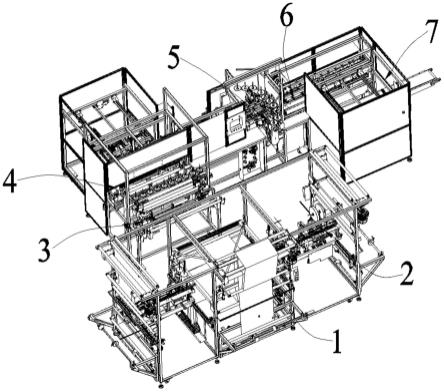

53.图1为本发明一实施例的立体结构示意图;

54.图2为本发明一实施例中三面送料机构和上标装置装配时的立体结构示意图;

55.图3为图2的主视图;

56.图4为图3中的a部放大图;

57.图5为本发明一实施例中上标装置的立体结构示意图;

58.图6为图5的另一视角的立体结构示意图;

59.图7为图6中的b部放大图;

60.图8为本发明一实施例中标签对折座和推标组件装配时的结构示意图;

61.图9为本发明一实施例中标签传输组件的立体结构示意图;

62.图10为本发明一实施例中第一送料组件和上标装置配合的立体结构示意图;

63.图11为图10中的c部放大图;

64.图12为本发明一实施例中定长转向机构的立体结构示意图;

65.图13为图12中的d部放大图;

66.图14为图12的另一视角的立体结构示意图;

67.图15为本发明一实施例中切刀组件的的立体结构示意图;

68.图16为本发明一实施例中缓存组件的立体结构示意图;

69.图17为本发明一实施例中旋转机构的立体结构示意图;

70.图18为本发明一实施例中转向拖布组件的立体结构示意图;

71.图19为本发明中面料缝合的流程示意图;

72.其中:三面送料机构1、上标装置2、第一缝纫组件3、定长转向机构4、第二缝纫组件5、面料输送装置6、收料机构7、第一送料组件10、压合组件11、第二送料组件12、第一方向面料10a、第二方向面料10b、第三方向面料10c、端边拷边s1、双边缝合s2、单边缝合s3、送标机构20、标签对折座21、标签滑动组件22、压紧滚轮组件40、第二压紧台面41、第一压紧台面42、切布组件43、旋转机构44、拉布夹组件45、转向拖布组件46、缓存组件47、吹气组件48、感应组件49、送料滚轮组件100、面料传输组件101、压紧块102、拷边缝纫机103、压合支架110、压紧滚轮111、交叉压杆112、同步传输板101a、送标座200、第一支座201、第二支座202、传输气缸203、传输支架204、送标盘205、张紧滚轮206、切刀机构207、推标组件208、对折口210、滑动模组220、调整气缸221、下压紧板222、立块223、上压紧板224、上压紧滚轮400、下压紧滚轮401、上压紧气缸402、支撑座440、丝杆电机组件441、滑块442、限位块443、旋转板444、旋转轴445、连杆446、转向支架460、滑动块461、同步轮链轮组件462、下压板463、下压气缸464、缓存支架470、齿条471、齿轮472、同步轮组件473、缓存轮474、推标气缸2080、推标座2081、推标口2082、推标板2083。

具体实施方式

73.下面结合附图及具体实施例对本发明作进一步的详细说明。

74.参阅图1,本发明所述的一种枕套机,包括三面送料机构1、上标装置2、第一缝纫组件3、定长转向机构4、面料输送装置6、第二缝纫组件5和收料机构7,上标装置2设置在三面送料机构1内,上标装置2用于将至少一个标签送至面料内,三面送料机构1再将整合后的三个面料依次送至第一缝纫组件3和定长转向机构4处进行拷边缝合以及定长转向,转向后的面料通过面料输送装置5传输至第二缝纫组件6进行二次拷边缝合,最后由收料机构7将成品收集。

75.参阅图2-4,三面送料机构1提供第一方向面料、第二方向面料以及第三方向面料的输送,在本实施例中以左边面料为第一方向面料,右边面料为第二方向面料,中间面料为第三方向面料;三面送料机构1包括左右对称设置的第一送料组件10、设置在两个第一送料组件10之间的压合组件11,压合组件11的上方设置有第二送料组件12。

76.第一送料组件10包括用于传输初始面料的送料滚轮组件100,送料滚轮组件100将面料传输至面料传输组件101上,并利用拷边缝纫机103进行一边的拷边加工,同时加工时利用压紧块102将面料压紧,从而确保面料的传输位置以及便于面料的一边通过拷边缝纫机103进行拷边处理,两个第一送料组件10实现了对第一方向面料和第二方向面料的拷边

传输。

77.其中,第二送料组件12通过多个送料滚轮(图中未示出)实现了对第三方向面料的传输。

78.压合组件11包括位于由第一送料组件10和第二送料组件12围成的压合支架110,在压合支架110的两侧设有上下设置的两个压紧滚轮111,用于对接传输两个第一送料组件10送出的面料,在压合支架11内设有用于将三个方向面料往下压紧的两个呈x状的交叉压杆112。

79.工作时,两个第一送料组件10和第二送料组件将拷边后的面料送至压合组件11内,并利用两个交叉压杆112将三个面料压合在一起,此时的第一方向面料和第二方向面料设置在第三方向面料的上表面,然后三个面料按照第三方向面料的传输方向同步进入到后续的第一缝纫组件3中,即相当于第一方向面料和第二方向面料通过90

°

转向后和第三方向面料进行同向传输。

80.本实施例中的三面送料机构1的整体结构设计简单,通过将两个方向的面料拷边后转向与第三方向面料整合在一起同向传输,减少了枕套机后续的折边和翻袋加工工艺,提升了生产效率。

81.另外,在三个面料压合同向传输之前,还需要在面料上进行上标操作,本实施例中采用对右侧的第一送料组件10送出的面料通过上标装置2进行上标。

82.参阅图5-11,上标装置包括至少一个送标机构20、标签对折座21和标签滑动组件22,本实施例中为双工位的上标,故有两个送标机构20。

83.具体的,送标机构包括送标座200,在送标座200上相对设置第一支座201和第二支座202,标签传输组件通过传输气缸203可上下升降的设置在第一支座201上,此处将标签传输组件设置上下升降结构是为了能适配标签的长度;当需要标签长一点时,利用传输气缸203将整个标签传输组件提升,从而提升了标签的整个长度。

84.本实施例中的标签传输组件包括传输支架204,传输支架204的顶部设置有放置标签的送标盘205,送标盘205通过若干个张紧滚轮206张紧后送至切刀机构207处,切刀机构207用于对标签进行剪切,剪取合适长度的标签。

85.推标组件208安装在第二支座202上,本实施例中的推标组件208包括推标气缸2080,推标气缸2080的前方设有推标座2081,在推标座201内开有推标口2082,推标气缸2080上设有可穿过推标口2082的推标板2083;标签对折座21设置在推标组件208的前方,在标签对折座21内开有至少一个对折口210,本实施例中是双标传输,所以这里设置了两个对折口210,对折口210的位置和推标口2082的位置对应;工作时,推标气缸2080推动推标板2083往前移动,推标板2083穿过推标口2082进入到对折口210内。

86.标签滑动组件22设置在标签对折座21的一侧,用于将标签压紧后滑动至第一方向或者第二方向面料的下方,本实施例中的标签滑动组件22包括一滑动模组220,滑动模组220带动两个调整气缸221进行横向移动,调整气缸221的顶部设有可升降的下压紧板222,在调整气缸221的一侧设有立块223,立块223的顶部往下压紧板222一侧延伸出一与下压紧板222平行设置的上压紧板224,上压紧板224和下压紧板222之间的高度用于适配标签的厚度,这样可以通过调整气缸221调整下压紧板和上压紧板之间的高度以适应不同厚度的标签,同时标签可以通过滑动模组220横向移动,从而传输至面料下方后与面料同步传输缝

合。

87.运行时,首先通过传输气缸来调整标签传输组件的高度,这是因为标签是在标签对折座21处对折进入对折口210的,所以通过传输气缸调整标签传输组件的高度,从而能够适配不同长度的标签,两个标签传输组件往下进行标签的传输,让标签进入到标签对折座21和推标组件之间。

88.当标签的长度确定后,推标装置将标签的中间部分夹紧在标签对折座21和推标组件之间,然后切刀机构将标签切断。

89.接着推标气缸继续工作,将推标板往前推,推标板穿过推标口2082将标签推至对折口210内进行对折压合,接着对折后的标签进入到标签滑动组件22内的上压紧板和下压紧板之间,调整气缸往上移动,上压紧板和下压紧板将标签夹紧。

90.然后,滑动模组驱动标签往前移动至面料的下方,此时的面料在上压紧板的上方进行传输,最后以面料在上标签为下,进入到面料传输组件101内的同步传输板101a后同步往前输送出去。

91.本实施例中的上标装置2,整体结构简单,上标迅速便捷,能一次送出一个或多个标签,从而可以适配面料的传输效率,进而提升后续枕套的生产效率。

92.第一缝纫组件3设置在三面送料机构送出面料的后端,第一缝纫组件3包括两个相对设置的缝纫机,用于将同向移动的三个面料进行第一次缝合。

93.参阅图12-16,定长转向机构4包括压紧滚轮组件40、第一压紧台面42、第二压紧台面41、切布组件43、旋转机构44、拉布夹组件45和转向拖布组件46;压紧滚轮组件40包括上压紧滚轮400和下压紧滚轮401,上压紧滚轮400通过上压紧气缸402可在下压紧滚轮401的上方上下升降,从而可以适配不同厚度面料进行传输。

94.第一压紧台面42和第二压紧台面41间隔设置在压紧滚轮组件40的末端,第一压紧台面42和第二压紧台面41之间的间隙是用来放置往下落的面料;切布组件43设置在第一压紧台面42的前端,用于对定长后的面料进行剪切,切布组件43上具有感应组件49,切刀组件43通过感应组件49来感应标签的位置,从而便于后续切布组件43对面料的剪切。

95.吹气组件48设置在第一压紧台面42和第二压紧台面41的间隔处,吹气组件48包括若干个吹气管,用于将第一压紧台面42和第二压紧台面41间隙处的面料往下吹,用于适配不同长度的定长面料。

96.参阅图17,旋转机构44与第二压紧台面41的相连,旋转机构44包括一个支撑座440,支撑座440上具有一倾斜面,丝杆电机组件441设置在倾斜面上,丝杆电机组件441驱动滑块442在倾斜面上滑动,限位块443设置在滑块442的前端,当滑块442往下滑动时,通过限位块443来对滑块的下滑位置进行限制。

97.旋转板444通过一个旋转轴445可转动的设置在支撑座440的前方,连杆446一端与滑块活动连接,另一端与旋转板444活动连接,这样当滑块带动连杆上下移动时,连杆同步带动旋转板以旋转轴445为轴心进行旋转,从而使得设置在旋转板444顶部的第二压紧台面也进行左右旋转。

98.拉布夹组件45设置在旋转机构的上方,拉布夹组件45用于将面料夹紧后往后托直到面料的长度达到设定值。

99.参阅图18,转向拖布组件46设置在第一压紧台面42和第二压紧台面41的上方,转

向拖布组件46包括转向支架460,滑动块461经由同步轮链轮组件462可在转向支架460上横向移动,两个对称设置的下压板463通过下压气缸464可上下升降的设置在滑动块461上,当需要拖布时,利用下压气缸464将下压板下降到合适的位置,使得下压板将面料的两端分别压紧在第一压紧台面和第二压紧台面,然后同步轮链轮组件462通过滑动块461带动面料进行转向移动。

100.另外,在切布组件43和压紧滚轮组件40之间还增设了一个缓存组件47,用来缓存面料;参阅图16,缓存组件47包括两个缓存支架470,两个缓存支架上设有竖直的齿条471;两个齿条上均设有啮合的齿轮472,其中一个齿轮通过同步轮组件473驱动转动;两个齿轮之间设有水平设置的缓存轮474,传输时面料会从缓存轮474的下方穿过;当拉布夹组件45将面料往后拖时,会同步将缓存轮往上抬起,然后对面料进行一定的缓存。

101.并且,还可以通过缓存轮474在缓存支架470上抬起的高度来计算出面料的定长长度,为了方便对长度进行确定,在缓存支架470上相对缓存轮474的一侧开有刻度,通过刻度了解到具体抬起高度而确定面料的定长长度。

102.工作过程如下:面料经由压紧滚轮组件40压紧后穿过切布组件43后往第一压紧台面42处进行移动,当切刀组件上的感应组件49感应到面料上标签的位置时,拉布夹组件45开始工作,将面料拖至第一压紧台面42上。

103.接着拉布夹组件45继续将面料往后拖,在拖动的过程中,旋转机构同步工作,带动第二压紧台面往左边转动,面料也跟着第二压紧台面往左转动,当拉布夹组件45将面料拖动到设定长度时,旋转机构回位,从而使得面料的中间部分设置在第一压紧台面和第二压紧台面的间隙处。

104.吹气组件工作,将面料的中间部位往下吹,确保面料的中间部分都设置在第一压紧台面和第二压紧台面之间。

105.最后转向拖布组件46过来将面料压紧,此时的切布组件开始工作,将面料的一端切断,然后转向拖布组件46将面料旋转90

°

转向后传输至后续的面料输送装置处继续传输。

106.本实施例中的定长转向机构,当感应组件感应到标签的位置时,拉布夹组件开始拖动面料,拉布夹组件、吹气组件和第二压紧台面相互配合,使面料的中间部分设置在第一压紧台面和第二压紧台面之间,然后转向拖布组件将面料压紧后,切布组件将面料切掉定长,这样就可以根据拉布夹组件拖动面料的长度来对面料进行定长,同时由于每次都是在感应到标签位置时,拉布夹组件才对面料进行拖动,这样可以保证定长后面料中的标签到枕套两侧的距离都是固定的。

107.第二缝纫组件5设置在面料传输装置内,第二缝纫组件5包括两个相对设置的缝纫机,用于将面料进行第二次缝合。

108.参阅图1和19,本发明枕套机的整体生产过程如下:

109.在三面送料机构中,第一方向面料和第二方向面料进行一端的端边拷边s1后送料,其中第二方向面料进行两个标签的同步上料,第一方向面料、带有双标的第二方向面料与第三方向面料在压合组件处压合在一起后以第三方向面料的直线延长线为方向进行同向传输。

110.面料进入第一缝纫组件中,第一缝纫组件将第一方向面料和第二方向面料的双边缝合s2在第三方向面料上;面料进入到定长转向机构内,定长转向机构将面料定长后,转动

90

°

转向传输至面料输送装置5内。

111.面料输送装置5将面料直线传输,在传输的过程中第二缝纫组件将第一方向面料和第二方向面料的另一边进行单边缝合s3在第三方向面料上,完成枕套机的加工;最后由收料机构7成品抓取后进行收集。

112.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1