一种高强度透气复合面料及其制备方法与流程

1.本发明涉及纺织技术领域,尤其涉及一种高强度透气复合面料及其制备方法。

背景技术:

2.复合面料主要以化纤为主,但是化纤材料是疏水纤维,亲肤性较差,还存在着吸湿性差、界面结合性能差的问题,严重限制了其发展和应用。将聚酯纤维与经过表面处理的锦纶复丝结合,制备的织物经碱预处理后生成的羟基与3-巯丙基三甲氧基硅烷的羟基缩合反应制备成巯基改性织物;通过单面紫外线照射,在聚酯纤维表面通过巯基接枝亲水基团,得到的高强度透气复合面料具有更好的吸湿、快干、抗静电和透气性能。

3.专利cn 108468125 a公开了一种高强度、耐磨复合面料,所述复合面料由涤纶纤维、锦纶纤维、腈纶纤维、氨纶纤维以及羊毛纤维混合纺织成混线,所述混线三维编织成复合面料,具有较好的可舒适性。专利cn 108486712 a提供了一种高弹、防汗复合面料的制备方法,该复合面料由粘胶纤维、涤纶纤维、氨纶纤维、锦纶以及天然纤维制成,具有非常优异弹性,作为服饰,其贴合身体性强,保暖性好,透气性较为突出,可以防汗,可适性大大提高,且制备方法工序简单,反应条件温和,成本低廉。然而上述专利都没有对纤维间结合能力进行优化,实际应用中可能会出现结合不良导致力学性能下降。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是采用效果显著、工序简单的方式构造一种高强度透气复合面料。

5.为实现上述目的,本发明提供了一种高强度透气复合面料的制备方法,包括以下步骤:

6.步骤1、将聚酯纤维作为外包短纤维,锦纶复丝作为芯纱,采用复合包芯纺纱工艺,纺制得到复合纱线;

7.步骤2、将步骤1所纺复合纱线采用特殊组织结构织造成面料坯布;

8.步骤3、将步骤2面料坯布进行后处理,得到高强度透气复合面料。

9.优选的,所述步骤1中聚酯纤维和锦纶复丝按重量份比算:聚酯纤维为60~90份,锦纶复丝为10~40份。

10.优选的,所述步骤1中聚酯纤维和锦纶复丝按重量份比算:聚酯纤维为80份,锦纶复丝为20份。

11.聚酯纤维与锦纶复丝表面光滑、摩擦系数较低,两者结合制备复合纱线时,存在结合能力较差导致织物力学性能受限的技术问题。问了优化聚酯纤维与锦纶复丝的界面性能,增强两者结合能力,发明人使用丙烯酸接枝于锦纶复丝后,再与乙二胺螯合,增加了芯纱表面粗糙度,达到了增强界面接触能力、提升力学性能的技术目的。

12.进一步优选的,所述锦纶复丝为经过表面处理的改性锦纶复丝,其处理方法如下,以重量份计:

13.m1、将1~2份锦纶复丝经丙酮洗涤、干燥后浸泡于50~75份水中,随后加入0.05~0.15份过氧化二苯甲酰、4~8份丙烯酸,于75~90℃下反应6~12h;反应产物过滤得滤饼,经水洗、干燥,得到接枝共聚物,备用;

14.m2、将所述接枝共聚物加至400~600份体积比为8~12%(v/v)的乙二胺水溶液中,在30~45℃下混合反应3~9h;反应产物过滤得滤饼,经醇洗、干燥,得到所述改性锦纶复丝。

15.优选的,所述步骤1中复合包芯纺纱工艺的纱线输出速度为5~15m/min,捻度为300~600t/m,长丝摆动频率为20~50次/min,在前罗拉后端锦纶复丝摆动中心与须条中心对齐,摆动宽度大于须条宽度1~4mm。

16.优选的,所述步骤1中复合包芯纺纱工艺的纱线输出速度为10m/min,捻度为450t/m,长丝摆动频率为30次/min,在前罗拉后端锦纶复丝摆动中心与须条中心对齐,摆动宽度大于须条宽度2mm。

17.优选的,所述步骤1中复合纱线线密度为30-150特克斯。

18.优选的,所述步骤2中特殊组织结构为平纹组织、斜纹组织、缎纹组织、联合组织中的一种。

19.优选的,所述步骤2中面料坯布经密为100~400根/10cm,纬密为100~400根/10cm,面密度为300-1000g/m

2.

。

20.优选的,步骤3中后处理的方法如下,所述份数均为重量份:

21.s1、将5~10份面料坯布浸泡在30~100份200g/l氢氧化钠水溶液中,搅拌10~40min;然后用水冲洗面料,直到织物表面的淋出液ph值达到7,并在50~90℃烘干,制备成备用面料;

22.s2、将4~10份3wt%3-巯丙基三甲氧基硅烷加入70~100份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至3~6,在室温下搅拌10~50min,制备成3-巯丙基三甲氧基硅烷溶液;然后将5~15份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下搅拌5~20min,得到接枝面料;最后将接枝面料在100~140℃下热固化3~10min,然后烘干,烘干温度为40~80℃,烘干时间为5~20min,得到干燥接枝面料;

23.s3、将0.1~2份0.3wt%二月桂酸二丁基锡、1~5份聚乙二醇-400和5~10份甲基丙烯酸异氰基乙酯配置成溶液,溶液在密闭容器中进行反应,反应温度为60~100℃,搅拌2~7h;然后加入1~5份甲基乙基酮制备成混合溶液;

24.s4、将5~15份步骤s2中干燥接枝面料浸泡在10~30份10wt%3-磺酸丙基甲基丙烯酸钾、5~10份s3配置的混合溶液和1~4份1wt%2,2-二羟甲基丙酸配置的整理液中,然后在室温下用紫外光照射干燥接枝面料,紫外光照射织物单面,紫外光光源为400~600w,光照距离为5~15cm,光照时间为0.5~2h;然后采用50~150份水洗涤1~5次,接着进行干燥,干燥温度为40~80℃,干燥时间为5~30min,最终得到高强度透气复合面料。

25.锦纶:俗称尼龙,是分子主链上含有重复酰胺基团—[nhco]—的热塑性树脂总称,其中脂肪族最多,应用最广泛,具有良好的力学性能、耐热性、耐磨损性、耐化学药品性,且摩擦系数低,有一定的阻燃性、质轻、防皱性优良、透气性好以及良好的耐久性、染色性和热定型等特点,是由美国著名化学家卡罗瑟斯和他的科研小组发明的。

[0026]

复合包芯纺纱工艺:为了解决长丝与短纤维的相干性差、易滑移的问题,研制了一

种引导长丝周期性转移的复合包芯纺纱工艺。采用导丝轮引导长丝左右横移,长丝在成纱三角区呈左右周期性摆动,长丝的动态转移产生了纱线结构的包芯包缠周期性变化,长丝动态的将短纤维束牢牢地固定在一起,使长丝和短纤维充分接触,增强了纤维之间的抱合力,在摩擦过程中短纤维不易松散脱落,纱线结构完整,赋予了动态包芯复合纱良好的摩擦性能。

[0027]

纺织品吸水过程可分为化学吸附和物理吸附,亲水基团在化学吸附中起着主导作用,羟基等亲水基团能与水分子反应形成化学键,对水分子产生吸附效果,一般物理条件的改变难使水分子脱离;物理吸附是指通过吸湿性差异形成的差动效应配合纤维之间或纤维内部的毛细管来吸收水份,水分子不会与纤维之间形成化学键,吸附的水分子之间还存在着范德华力,给予一定的压力和温度水分子可以突破范德华力的束缚作用脱离材料表面。

[0028]

差动效应主要负责长距离液态水的运输,扩散更多的运输短距离液态水。由于聚酯短纤维经过亲水性后整理,具有良好的化学吸附性能,水分子首先与面料外部的亲水性纤维结合,面料内外因为吸湿性不同,存在一定的差动效应,内部吸水纤维中部分水分在差动效应的作用下脱离,以自由水的形式通过纤维中的导管和沟槽向外部转移,外部水分子与空气接触,水分子之间的范德华力不足以抵消水分子的运动内能时,就会脱离束缚,挥发进入空气,保持面料水分的动态平衡。

[0029]

对复合面料进行后处理,原来的聚酯纤维表面光滑,纤维排列紧密,使得整理液很难渗透。但是涤纶织物经过氢氧化钠处理后,促进了酯键的水解,聚酯纤维经水解产生羟基和甲基,纤维直径变细,纤维之间的间隙增大,纤维表面形成许多凹槽,为后续反应提供活性位点。然后加入3-巯丙基三甲氧基硅烷在酸性条件下sioch3基团水解,得到含有sioh的基团,聚酯纤维沟槽处出现小颗粒的原因是沟槽处暴露的羟基在加热条件下与完全水解的3-巯丙基三甲氧基硅烷的sioh基团反应,形成氢键,将巯基接枝到聚酯纤维表面。而且水解后的3-巯丙基三甲氧基硅烷除了与聚酯纤维相互作用外,还会逐渐自缩合形成二聚体、线性硅氧烷结构甚至三维聚硅氧烷结构。甲基丙烯酸异氰基乙酯在二月桂酸二丁基锡的催化作用下与聚乙二醇-400进行反应,生成能与巯基结合的改性甲基丙烯酸异氰基乙酯,3-磺酸丙基甲基丙烯酸钾和改性甲基丙烯酸异氰基乙酯在紫外光和2,2-二羟甲基丙酸的作用下与聚酯纤维表面的巯基发生反应,引入含有亲水磺酸基等亲水性单体,而且,紫外线照射表面发生反应后纤维表面较粗糙,较大的粗糙度增加了织物表面的吸附。

[0030]

由于采用了以上的技术方案,与现有技术相比,本发明的一种高强度透气复合面料的制备方法,其优点在于:1)采用复合包芯纺纱工艺,制备成的复合纱线,长丝短纤维内外转移成纱,提高了纤维利用率,纤维之间的抱合力增强,制备的面料耐磨性能优异。2)采用单面后处理工艺,在面料表面引入亲水基团,扩大接触面积,提高了面料的吸湿快干性能,增强了面料的穿着舒适度。3)单面后处理工艺中亲水基团采用化学接枝的方式,赋予了面料良好的耐水洗性能,而且面料的抗静电性和起毛起球性能得到了极大的提升。4)丙烯酸接枝于锦纶复丝后,再与乙二胺螯合,增加了芯纱表面粗糙度,优化聚酯纤维与锦纶复丝的界面性能,增强了面料力学性能。

具体实施方式

[0031]

实施例中主要原料的来源:

[0032]

聚酯纤维:山东鲁纤建材科技有限公司,密度:1.36g/cm3,纤维长度:36-50mm。

[0033]

锦纶纤维:昆山权富莱电子有限公司,粗细:100d,孔数:10f。

[0034]

过氧化二苯甲酰:山东多聚化学有限公司,cas号:94-36-0。

[0035]

丙烯酸:山东乔邦化工有限公司,cas号:79-10-7。

[0036]

3-巯丙基三甲氧基硅烷:江苏普乐司生物科技有限公司,外观:淡黄色至黄色透明液体,分子量:196.3399,cas号:4420-74-0。

[0037]

3-磺酸丙基甲基丙烯酸钾:武汉华翔科洁生物技术有限公司,cas号:31098-21-2。

[0038]

聚乙二醇-400:江苏海安石油化工厂,分子量:360~440,cas号:25322-68-3。

[0039]

甲基丙烯酸异氰基乙酯:湖北玖丰隆化工有限公司,cas号:30674-80-7。

[0040]

实施例1

[0041]

一种高强度透气复合面料的制备方法,包括以下步骤,所述份数均为重量份:

[0042]

步骤1、将80份聚酯纤维作为外包短纤维,20份锦纶复丝作为芯纱,采用复合包芯纺纱工艺,其中纱线输出速度为10m/min,捻度为450t/m,在前罗拉后端锦纶复丝摆动中心与须条中心对齐,摆动宽度大于须条宽度2mm,锦纶复丝的摆动频率为30次/min,纺制得到动态包芯复合纱线,纱线线密度为60特克斯;

[0043]

步骤2、将步骤1所纺动态包芯复合纱线采用3

×

1斜纹组织结构织造成面料坯布,其中面料坯布经密为300根/10cm,纬密为280根/10cm,面密度为700g/m2;

[0044]

步骤3、将步骤2面料坯布进行后处理,得到高强度透气复合面料。

[0045]

所述的步骤3中后处理的方法如下,所述份数均为重量份:

[0046]

s1、将10份步骤2得到的面料坯布浸泡在90份200g/l氢氧化钠水溶液中,采用磁力搅拌机搅拌混合物,搅拌30分钟;然后用去离子水冲洗面料坯布,直到面料坯布表面的淋出液ph值达到7,并在80℃的烘箱中烘干,烘干时间为30min,制备成备用面料;

[0047]

s2、将8份3wt%3-巯丙基三甲氧基硅烷加入到92份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至5,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为30min,制备成3-巯丙基三甲氧基硅烷溶液;然后将10份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为10min,得到接枝面料;最后将接枝面料在120℃下热固化5分钟;接着在烘箱烘干,烘箱温度为60℃,烘干时间为10min,得到干燥接枝面料;

[0048]

s3、将1份0.3%wt%二月桂酸二丁基锡、3份聚乙二醇-400和6份甲基丙烯酸异氰基乙酯配置成溶液,二月桂酸二丁基锡为反应催化剂,将溶液放于密闭反应器中进行反应,反应温度为80℃,反应过程中采用磁力搅拌机搅拌5h;然后加入3份甲基乙基酮制备成混合溶液;

[0049]

s4、将10份干燥接枝面料平铺浸泡在20份10wt%3-磺酸丙基甲基丙烯酸钾、7份步骤s3配置的混合溶液和2份1wt%2,2-二羟甲基丙酸配置的整理液中;然后在室温下,用365nm紫外光照射织物单面,紫外光光源为500w,光照距离为10cm,光照时间为1h;接着采用100份去离子水洗涤3次;后采用烘箱干燥,干燥温度为60℃,干燥时间为10min,最终得到高强度透气复合面料。

[0050]

实施例2

[0051]

一种高强度透气复合面料的制备方法,包括以下步骤:

[0052]

与实施例1基本相同,唯一区别仅仅在于:

[0053]

所述的步骤3中后处理的方法如下,所述份数均为重量份:

[0054]

s1、将10份步骤2得到的面料坯布浸泡在90份200g/l氢氧化钠水溶液中,采用磁力搅拌机搅拌混合物,搅拌30分钟;然后用去离子水冲洗面料坯布,直到面料坯布表面的淋出液ph值达到7,并在80℃的烘箱中烘干,烘干时间为30min,制备成备用面料;

[0055]

s2、将8份3wt%3-巯丙基三甲氧基硅烷加入到92份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至5,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为30min,制备成3-巯丙基三甲氧基硅烷溶液;然后将10份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为10min,得到接枝面料;最后将接枝面料在120℃下热固化5分钟;接着在烘箱烘干,烘箱温度为60℃,烘干时间为10min,得到干燥接枝面料;

[0056]

s3、将1份0.3%wt%二月桂酸二丁基锡、3份聚乙二醇-400和6份去离子水配置成溶液,将溶液放于密闭反应器中进行反应,反应温度为80℃,反应过程中采用磁力搅拌机搅拌5h;然后加入3份甲基乙基酮制备成混合溶液;

[0057]

s4、将10份干燥接枝面料平铺浸泡在20份10wt%3-磺酸丙基甲基丙烯酸钾、7份步骤s3配置的混合溶液和2份1wt%2,2-二羟甲基丙酸配置的整理液中;然后在室温下,用365nm紫外光照射织物单面,紫外光光源为500w,光照距离为10cm,光照时间为1h;接着采用100份去离子水洗涤3次;后采用烘箱干燥,干燥温度为60℃,干燥时间为10min,最终得到高强度透气复合面料。

[0058]

实施例3

[0059]

一种高强度透气复合面料的制备方法,包括以下步骤:

[0060]

与实施例1基本相同,唯一区别仅仅在于:

[0061]

所述的步骤3中后处理的方法如下,所述份数均为重量份:

[0062]

s1、将10份步骤2得到的面料坯布浸泡在90份200g/l氢氧化钠水溶液中,采用磁力搅拌机搅拌混合物,搅拌30分钟;然后用去离子水冲洗面料坯布,直到面料坯布表面的淋出液ph值达到7,并在80℃的烘箱中烘干,烘干时间为30min,制备成备用面料;

[0063]

s2、将8份3wt%3-巯丙基三甲氧基硅烷加入到92份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至5,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为30min,制备成3-巯丙基三甲氧基硅烷溶液;然后将10份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为10min,得到接枝面料;最后将接枝面料在120℃下热固化5分钟;接着在烘箱烘干,烘箱温度为60℃,烘干时间为10min,得到干燥接枝面料;

[0064]

s3、将1份0.3%wt%二月桂酸二丁基锡、3份聚乙二醇-400和6份甲基丙烯酸异氰基乙酯配置成溶液,二月桂酸二丁基锡为反应催化剂,将溶液放于密闭反应器中进行反应,反应温度为80℃,反应过程中采用磁力搅拌机搅拌5h;然后加入3份甲基乙基酮制备成混合溶液;

[0065]

s4、将10份干燥接枝面料平铺浸泡在20份去离子水、7份步骤s3配置的混合溶液和2份1wt%2,2-二羟甲基丙酸配置的整理液中;然后在室温下,用365nm紫外光照射织物单面,紫外光光源为500w,光照距离为10cm,光照时间为1h;接着采用100份去离子水洗涤3次;

后采用烘箱干燥,干燥温度为60℃,干燥时间为10min,最终得到高强度透气复合面料。

[0066]

实施例4

[0067]

一种高强度透气复合面料的制备方法,包括以下步骤,所述份数均为重量份:

[0068]

步骤1、将80份聚酯纤维作为外包短纤维,20份锦纶复丝作为芯纱,采用复合包芯纺纱工艺,其中纱线输出速度为10m/min,捻度为450t/m,在前罗拉后端锦纶复丝摆动中心与须条中心对齐,摆动宽度大于须条宽度2mm,锦纶复丝的摆动频率为30次/min,纺制得到动态包芯复合纱线,纱线线密度为60特克斯;

[0069]

步骤2、将步骤1所纺动态包芯复合纱线采用3

×

1斜纹组织结构织造成面料坯布,其中面料坯布经密为300根/10cm,纬密为280根/10cm,面密度为700g/m2;

[0070]

步骤3、将步骤2面料坯布进行后处理,得到高强度透气复合面料。

[0071]

所述锦纶复丝为经过表面处理的改性锦纶复丝,其处理方法如下,以重量份计:

[0072]

m1、将1份锦纶复丝经丙酮洗涤、干燥后浸泡于50份水中,随后加入0.05份过氧化二苯甲酰、6丙烯酸,于80℃下反应8h;反应产物过滤得滤饼,经水洗、干燥,得到接枝共聚物,备用;

[0073]

m2、将所述接枝共聚物加至400份体积比为8%(v/v)的乙二胺水溶液中,在40℃下混合反应6h;反应产物过滤得滤饼,经乙醇洗、干燥,得到所述改性锦纶复丝。

[0074]

所述的步骤3中后处理的方法如下,所述份数均为重量份:

[0075]

s1、将10份步骤2得到的面料坯布浸泡在90份200g/l氢氧化钠水溶液中,采用磁力搅拌机搅拌混合物,搅拌30分钟;然后用去离子水冲洗面料坯布,直到面料坯布表面的淋出液ph值达到7,并在80℃的烘箱中烘干,烘干时间为30min,制备成备用面料;

[0076]

s2、将8份3wt%3-巯丙基三甲氧基硅烷加入到92份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至5,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为30min,制备成3-巯丙基三甲氧基硅烷溶液;然后将10份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为10min,得到接枝面料;最后将接枝面料在120℃下热固化5分钟;接着在烘箱烘干,烘箱温度为60℃,烘干时间为10min,得到干燥接枝面料;

[0077]

s3、将1份0.3%wt%二月桂酸二丁基锡、3份聚乙二醇-400和6份甲基丙烯酸异氰基乙酯配置成溶液,二月桂酸二丁基锡为反应催化剂,将溶液放于密闭反应器中进行反应,反应温度为80℃,反应过程中采用磁力搅拌机搅拌5h;然后加入3份甲基乙基酮制备成混合溶液;

[0078]

s4、将10份干燥接枝面料平铺浸泡在20份10wt%3-磺酸丙基甲基丙烯酸钾、7份步骤s3配置的混合溶液和2份1wt%2,2-二羟甲基丙酸配置的整理液中;然后在室温下,用365nm紫外光照射织物单面,紫外光光源为500w,光照距离为10cm,光照时间为1h;接着采用100份去离子水洗涤3次;后采用烘箱干燥,干燥温度为60℃,干燥时间为10min,最终得到高强度透气复合面料。

[0079]

对比例1

[0080]

一种高强度透气复合面料的制备方法,包括以下步骤:

[0081]

与实施例1基本相同,唯一区别仅仅在于:

[0082]

所述的步骤3中后处理的方法如下,所述份数均为重量份:

[0083]

s1、将10份步骤2得到的面料坯布浸泡在90份200g/l氢氧化钠水溶液中,采用磁力搅拌机搅拌混合物,搅拌30分钟;然后用去离子水冲洗面料坯布,直到面料坯布表面的淋出液ph值达到7,并在80℃的烘箱中烘干,烘干时间为30min,制备成备用面料;

[0084]

s2、将8份3wt%3-巯丙基三甲氧基硅烷加入到92份85wt%乙醇水溶液中,采用醋酸将溶液ph调节至5,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为30min,制备成3-巯丙基三甲氧基硅烷溶液;然后将10份步骤s1的备用面料浸泡在3-巯丙基三甲氧基硅烷溶液中,在室温下,采用磁力搅拌机搅拌混合溶液,搅拌时间为10min,得到接枝面料;最后将接枝面料在120℃下热固化5分钟;接着在烘箱烘干,烘箱温度为60℃,烘干时间为10min,得到干燥接枝面料;

[0085]

s3、将1份0.3%wt%二月桂酸二丁基锡、3份聚乙二醇-400和6份去离子水配置成溶液,二月桂酸二丁基锡为反应催化剂,将溶液放于密闭反应器中进行反应,反应温度为80℃,反应过程中采用磁力搅拌机搅拌5h;然后加入3份甲基乙基酮制备成混合溶液;

[0086]

s4、将10份干燥接枝面料平铺浸泡在20份去离子水、7份步骤s3配置的混合溶液和2份1wt%2,2-二羟甲基丙酸配置的整理液中;然后在室温下,用365nm紫外光照射织物单面,紫外光光源为500w,光照距离为10cm,光照时间为1h;接着采用100份去离子水洗涤3次;后采用烘箱干燥,干燥温度为60℃,干燥时间为10min,最终得到高强度透气复合面料。

[0087]

对比例2

[0088]

一种高强度透气复合面料的制备方法,包括以下步骤:

[0089]

与实施例1基本相同,唯一区别仅仅在于:

[0090]

步骤1、将80份聚酯纤维作为外包短纤维,20份锦纶复丝作为芯纱,采用复合包芯纺纱工艺,其中纱线输出速度为10m/min,捻度为450t/m,在前罗拉后端锦纶复丝摆动中心与须条中心对齐,摆动宽度大于须条宽度2mm,锦纶复丝的摆动频率为30次/min,纺制得到动态包芯复合纱线,纱线线密度为60特克斯;

[0091]

步骤2、将步骤1所纺动态包芯复合纱线采用3

×

1斜纹组织结构织造成面料坯布,其中面料坯布经密为300根/10cm,纬密为280根/10cm,面密度为700g/m2。

[0092]

测试例1

[0093]

对于面料吸湿快干性能的测试采用国家标准gb/t21655.1-2008《纺织品吸湿速干性的评定第1部分:单项组合试验法》进行测试,其中的芯吸高度和透湿量两项指标最能够反应织物吸湿快干性能的效果。

[0094]

参考gb/t 3921-2008《纺织品色牢度试验耐皂洗色牢度》中的洗涤标准,以棉纤维织物为贴衬织物在50℃进行皂洗实验,用sw-12耐洗色牢度试验机进行洗涤,洗涤一次后,烘干面料,按相同方法进行吸湿快干性能测试。

[0095]

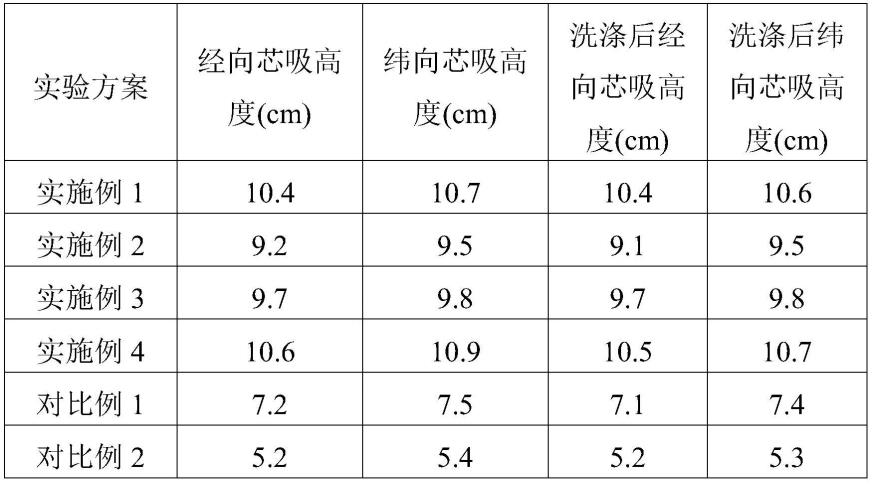

(1)芯吸高度测试

[0096]

fz t01071-2008《纺织品毛细效应试验方法》详细列出了织物芯吸高度的测试方法。采用该方法进行测试,测试结果如表1:

[0097]

表1:织物芯吸高度测试结果

[0098][0099]

(2)透湿性能测试

[0100]

透湿量的标准和测试方法参照gb/t 12704.1-2009《纺织品织物透湿性试验方法第1部分:吸湿法》进行测试,测试结果如表2

[0101]

表2:透湿性能测试结果

[0102][0103]

通过对比例与实施例的对比可以发现,面料后处理对吸湿快干性能提升明显,可能原因是亲水磺酸盐和改性甲基丙烯酸异氰基乙酯在紫外线照射面料表面通过化学反应接枝面料上,而在面料另一面接枝的概率很小,导致织物两面的吸湿性梯度大,有利于水分的传输;而且紫外线照射表面发生反应后纤维表面较粗糙,较大的粗糙度增加了织物表面积,增强了对水分的吸附性能,所以面料吸湿快干性能优异。而且面料在洗涤后,吸湿快干性能几乎不变,因为面料表面的亲水基团采用化学接枝的方式,亲水基团在面料表面通过化学键连接,在物理洗涤过程中化学键不易断裂,所以高强度透气复合面料具有良好的耐水洗性能。

[0104]

测试例2

[0105]

耐磨性能测试:

[0106]

参考gb/t21196.1-2007《纺织品马丁代尔法织物耐磨性的测定第1部分:马丁代尔耐磨试验仪》,用yg401c-9织物平磨仪进行耐磨性能测试,并参考gb/t21196.2-2007《纺织品马丁代尔法织物耐磨性的测定第2部分:试样破损的测定》对织物破损情况进行判断。

[0107]

试验样品的耐磨性能均大于40000转,说明采用复合包芯纺纱工艺制备的面料都具有较好的耐磨特征。

[0108]

测试例3

[0109]

起毛起球性能测试:

[0110]

织物在日常使用过程中,不断经受摩擦,在容易受到摩擦的部位上,织物表面的纤维端由于摩擦滑动而松散,露出织物表面,并呈现许多令人讨厌的毛茸,即为“起毛”;若这些毛茸在继续穿用中不能及时脱落,又继续经受摩擦卷曲而相互纠缠在一起,被揉成许多球形子粒,称为“起球”。

[0111]

参考gb/t 4802.2-2008《纺织品织物起毛起球性能的测定第2部分:改型马丁代尔法》,用白炽荧光灯管在评级箱中对摩擦后的织物进行起毛起球等级评定,评定结果如表3。

[0112]

表3:面料起毛起球性能

[0113][0114][0115]

从面料起毛起球性能表中可以看出,接枝亲水磺酸盐和改性甲基丙烯酸异氰基乙

酯的面料试样具有良好的起毛起球性能,可能原因在于面料的吸湿快干性能优异,具有较多的亲水基团,导致面料的回潮率较高,面料所含水分比重更大,不易产生静电,在摩擦过程中毛羽不易因为静电而产生纠缠打结,还有部分原因可能是实施例1处理过程较多,化学处理过程溶解和软化了部分外露细小毛羽,使织物表面外露纤维量更少更柔顺,摩擦过程中纤维不易抽出纠缠,综上所述,织物的吸湿快干性能更优异。

[0116]

测试例4

[0117]

撕裂强度测试:

[0118]

参考gb/t 3917.2-2009《纺织品织物撕破性能第2部分裤形试样(单缝)撕破强力的测定》,隔距长度为100mm,测试拉伸速度为100mm/min;测试试样为200mm

×

50mm的矩形长条,每个试样从宽度方向的正中切开一长为100mm的平行于长度方向的裂口;每组测试5件试样,结果取算术平均值,测试结果如表4。

[0119]

表4:撕裂强度测试结果

[0120]

实验方案撕裂强度(n)实施例146.6实施例453.9

[0121]

从面料撕裂强度测试结果表中可以看出,实施例4的撕裂强度要优于实施例1,可能原因在于,丙烯酸接枝于锦纶复丝后,再与乙二胺螯合,增加了芯纱表面粗糙度,优化聚酯纤维与锦纶复丝的界面性能,增强两者结合能力,使撕裂强度得到提升。

[0122]

以上详细描述了本发明的具体实施例,应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化,因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1