一种织物用复合乳化剂制备方法与流程

1.本发明涉及纺织助剂生产的技术领域,尤其涉及一种织物用复合乳化剂制备方法。

背景技术:

2.乳化剂是能够改善乳浊液中各种构成相之间的表面张力,使之形成均匀稳定的分散体系或乳浊液的物质。乳化剂是表面活性物质,分子中同时具有亲水基和亲油基,它聚集在油/水界面上,可以降低界面张力和减少形成乳状液所需要的能量,从而提高乳状液的能量。而复合乳化剂是指两种或两种以上乳化剂单体按一定比例复配制得的乳化剂混合物,根据乳化剂制备原理,采用两种或两种以上的乳化剂制备的乳化体比单独使用一种乳化剂制得的乳化体更为稳定。合成纤维(例如涤纶)中染色一般使用分散染料,但在染色过程中,经常会出现染斑和条花等染色瑕疵。造成染色不匀的原因很多,包括前处理除油不净,染液中泡沫太高,分散染剂在高温下分散稳定性差都会导致染色不匀。为了避免染色不匀现象的发生,传统的解决办法有:前处理使用除油剂把织物上的油除干净;添加消泡剂减少染液中的泡沫;添加匀染剂延缓染料的上染速率。因此开发除油性匀染性俱佳且泡沫低的产品很有必要。

3.传统工艺中除油和染色分两步进行,生产流程长,基于此,现有也推出了一些集除油与匀染于一体的复合乳化剂产品,例如专利号为:201810836634.9 (一种用于涤纶织物的除油匀染复合乳化剂),但经过反复实验研究发现,基于现有公开技术生成的复合乳化剂耐高温性差,具体体现在当环境温度升至 35℃以上时,复合乳化剂反应过程中会经常出现一定程度的官能团键断裂,同时当放置时间较长时也会出现乳化活性的丧失。为了满足染厂除油染色一体法工艺的需要,急需开发一种耐高温、长时间放置可以维持乳化活性、除油性和匀染性俱佳的复合乳化剂。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述现有除油匀染复合乳化剂存在的问题,提出了本发明。

6.因此,本发明解决的技术问题是:解决现有除油匀染复合乳化剂耐高温性差,且放置时间较长时会出现乳化活性丧失的问题。

7.为解决上述技术问题,本发明提供如下技术方案:一种织物用复合乳化剂制备方法,所述制备方法包括如下步骤:

8.⑴

聚合物a的制备:

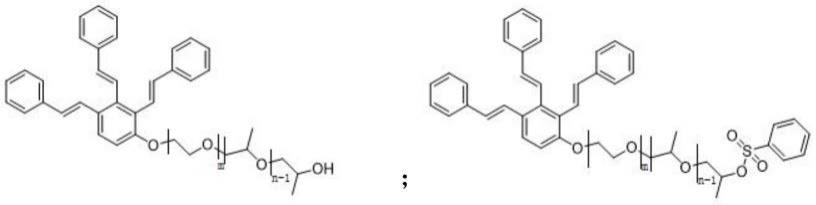

9.将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,所述异构三苯乙烯基聚氧丙烯醚聚合物及生成的所述

初聚物官能团分子结构式分别为:

[0010][0011]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0012]

将100份所述初聚物和9~12份苯甲酸加入至反应器中,开动搅拌,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应15~25min;

[0013]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应1~2h;

[0014]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0015]

⑵

聚合物b的制备:

[0016]

将100份所述异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0017]

将100份所述初聚物、10份脂肪醇聚氧乙烯醚、10~15份氨基磺酸和5~7 份稀土加入反应器中,开动搅拌,n2保护下以5℃/min的速率升温至100℃, 1.3mpa下维温反应3h;其中,生成的所述初聚物官能团分子结构式为:

[0018][0019]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0020]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:5~17%,聚合物b:20~22%,十二烷基硫酸钠:13~15%,聚乙二醇辛基苯基醚(op-10): 5~7%,异构十三醇聚氧乙烯醚1309:8~10%,余量为水。

[0021]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂调节至ph=5~7,电极催化系统外接24v电源后加入非离子乳化剂和阴离子乳化剂的混合物10份,常温下以12000~16000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0022]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:所述稀土为氯化镧。

[0023]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:制备所述聚合物a时,控制搅拌转速为100~200r/min,制备所述聚合物b时,控制搅拌转速为50~

70r/min。

[0024]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:所述ph调节剂为碳酸氢钠。

[0025]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:所述非离子乳化剂和所述阴离子乳化剂的质量比为(15-20):1。

[0026]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:所述非离子乳化剂为乙烯基烷基酚聚氧乙烯磺酸盐,所述阴离子乳化剂为十二烷基磺酸钠。

[0027]

作为本发明所述的织物用复合乳化剂制备方法的一种优选方案,其中:加入所述非离子乳化剂和所述阴离子乳化剂的混合物时控制粘度为2000~ 5000mpa

·

s。

[0028]

本发明的有益效果:本发明所合成的聚合物a与聚合物b中在分子结构中引入了聚氧丙烯醚和苯甲酸酯结构,提高分散染剂分散性的同时提高了匀染性和除油性;同时,本发明采用异构三苯乙烯基聚氧丙烯醚聚合物作为初始反应物,配合经过筛选的众多反应物及反复经过试验的反应过程,有效提高了复合乳化剂的耐高温性;另外最后合成阶段放置入高剪切乳化机中反应,配合电机催化系统的引入,提高了长时间放置复合乳化剂的活性。

具体实施方式

[0029]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明,显然所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明的保护的范围。

[0030]

基于现有公开技术生成的复合乳化剂耐高温性差,具体体现在当环境温度升至35℃以上时,复合乳化剂反应过程中会经常出现一定程度的官能团键断裂,同时当放置时间较长时也会出现乳化活性的丧失。

[0031]

故此,本发明提供一种织物用复合乳化剂制备方法,如下实施例,实验结果如下对比例。

[0032]

实施例

[0033]

实施例1

[0034]

⑴

聚合物a的制备:

[0035]

将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,异构三苯乙烯基聚氧丙烯醚聚合物及生成的初聚物官能团分子结构式分别为:

[0036][0037]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0038]

将100份初聚物和9份苯甲酸加入至反应器中,开动搅拌,控制搅拌转速为100r/

min,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应15min;

[0039]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应1h;

[0040]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0041]

⑵

聚合物b的制备:

[0042]

将100份异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0043]

将100份初聚物、10份脂肪醇聚氧乙烯醚、10份氨基磺酸和5份氯化镧加入反应器中,开动搅拌,控制搅拌转速为50r/min,n2保护下以5℃/min的速率升温至100℃,1.3mpa下维温反应3h;其中,生成的初聚物官能团分子结构式为:

[0044][0045]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0046]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:5%,聚合物 b:20%,十二烷基硫酸钠:13%,聚乙二醇辛基苯基醚(op-10):5%,异构十三醇聚氧乙烯醚1309:8%,余量为水。

[0047]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂碳酸氢钠调节至ph=5,电极催化系统外接24v电源后加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物10份,其中,乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的质量比为15:1,控制加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物时控制粘度为2000mpa

·

s,常温下以 12000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0048]

实施例2

[0049]

⑴

聚合物a的制备:

[0050]

将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,异构三苯乙烯基聚氧丙烯醚聚合物及生成的初聚物官能团分子结构式分别为:

[0051][0052]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0053]

将100份初聚物和10份苯甲酸加入至反应器中,开动搅拌,控制搅拌转速为100r/

min,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应20min;

[0054]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应1.5h;

[0055]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0056]

⑵

聚合物b的制备:

[0057]

将100份异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0058]

将100份初聚物、10份脂肪醇聚氧乙烯醚、15份氨基磺酸和6份氯化镧加入反应器中,开动搅拌,控制搅拌转速为50r/min,n2保护下以5℃/min的速率升温至100℃,1.3mpa下维温反应3h;其中,生成的初聚物官能团分子结构式为:

[0059][0060]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0061]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:10%,聚合物 b:21%,十二烷基硫酸钠:14%,聚乙二醇辛基苯基醚(op-10):6%,异构十三醇聚氧乙烯醚1309:9%,余量为水。

[0062]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂碳酸氢钠调节至ph=6,电极催化系统外接24v电源后加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物10份,其中,乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的质量比为20:1,控制加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物时控制粘度为3500mpa

·

s,常温下以 14000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0063]

实施例3

[0064]

⑴

聚合物a的制备:

[0065]

将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,异构三苯乙烯基聚氧丙烯醚聚合物及生成的初聚物官能团分子结构式分别为:

[0066][0067]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0068]

将100份初聚物和12份苯甲酸加入至反应器中,开动搅拌,控制搅拌转速为200r/min,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应25min;

[0069]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应2h;

[0070]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0071]

⑵

聚合物b的制备:

[0072]

将100份异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0073]

将100份初聚物、10份脂肪醇聚氧乙烯醚、13份氨基磺酸和7份氯化镧加入反应器中,开动搅拌,控制搅拌转速为70r/min,n2保护下以5℃/min的速率升温至100℃,1.3mpa下维温反应3h;其中,生成的初聚物官能团分子结构式为:

[0074][0075]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0076]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:17%,聚合物 b:22%,十二烷基硫酸钠:15%,聚乙二醇辛基苯基醚(op-10):7%,异构十三醇聚氧乙烯醚1309:10%,余量为水。

[0077]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂碳酸氢钠调节至ph=7,电极催化系统外接24v电源后加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物10份,其中,乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的质量比为18:1,控制加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物时控制粘度为5000mpa

·

s,常温下以 16000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0078]

实施例4

[0079]

⑴

聚合物a的制备:

[0080]

将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,异构三苯乙烯基聚氧丙烯醚聚合物及生成的初聚物官能团分子结构式分别为:

[0081]

[0082]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0083]

将100份初聚物和12份苯甲酸加入至反应器中,开动搅拌,控制搅拌转速为200r/min,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应22min;

[0084]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应2h;

[0085]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0086]

⑵

聚合物b的制备:

[0087]

将100份异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0088]

将100份初聚物、10份脂肪醇聚氧乙烯醚、14份氨基磺酸和7份氯化镧加入反应器中,开动搅拌,控制搅拌转速为60r/min,n2保护下以5℃/min的速率升温至100℃,1.3mpa下维温反应3h;其中,生成的初聚物官能团分子结构式为:

[0089][0090]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0091]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:15%,聚合物 b:22%,十二烷基硫酸钠:13%,聚乙二醇辛基苯基醚(op-10):7%,异构十三醇聚氧乙烯醚1309:10%,余量为水。

[0092]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂碳酸氢钠调节至ph=7,电极催化系统外接24v电源后加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物10份,其中,乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的质量比为16:1,控制加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物时控制粘度为4500mpa

·

s,常温下以 13000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0093]

实施例5

[0094]

⑴

聚合物a的制备:

[0095]

将100份异构三苯乙烯基聚氧丙烯醚聚合物和20份苯磺酰氯加入反应器中,恒温50℃下反应2h后生成初聚物;其中,异构三苯乙烯基聚氧丙烯醚聚合物及生成的初聚物官能团分子结构式分别为:

[0096]

[0097]

其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0098]

将100份初聚物和11份苯甲酸加入至反应器中,开动搅拌,控制搅拌转速为200r/min,n2保护下以5℃/min的速率升温至90℃,观测反应溶解程度,并在苯甲酸完全溶解下于90℃下维温反应18min;

[0099]

加入70份聚乙二醇和20份油酸的混合物,n2保护下于100℃反应1.8h;

[0100]

加入3份对甲苯磺酸和次亚磷酸以1:1.2混合的混合物,n2保护下以5℃ /min的速率升温至120℃,维温反应3h;

[0101]

⑵

聚合物b的制备:

[0102]

将100份异构三苯乙烯基聚氧丙烯醚聚合物、15份三甲基氯硅烷加入反应器中,恒温70℃下反应1h后生成初聚物;

[0103]

将100份初聚物、10份脂肪醇聚氧乙烯醚、14份氨基磺酸和6份氯化镧加入反应器中,开动搅拌,控制搅拌转速为55r/min,n2保护下以5℃/min的速率升温至100℃,1.3mpa下维温反应3h;其中,生成的初聚物官能团分子结构式为:

[0104][0105]

其中,其中,m和n均为整数;8≤m≤12;2≤n≤5;

[0106]

⑶

将聚合物a、聚合物b、十二烷基硫酸钠、聚乙二醇辛基苯基醚(op-10)、异构十三醇聚氧乙烯醚1309和水按比例混合,n2保护下以5℃/min的速率升温至120℃,维温反应4h,且各组分质量百分含量为:聚合物a:13%,聚合物 b:20%,十二烷基硫酸钠:13%,聚乙二醇辛基苯基醚(op-10):6%,异构十三醇聚氧乙烯醚1309:10%,余量为水。

[0107]

⑷

取步骤

⑶

中的混合物100份、fecl25份加入至高剪切乳化机中,加入ph 调节剂碳酸氢钠调节至ph=5,电极催化系统外接24v电源后加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物10份,其中,乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的质量比为16:1,控制加入乙烯基烷基酚聚氧乙烯磺酸盐和十二烷基磺酸钠的混合物时控制粘度为4000mpa

·

s,常温下以 15000r/min转速反应3h后过滤烘干,得到复合乳化剂。

[0108]

对比例

[0109]

对比例(一)

[0110]

下面通过应用试验首先评价本发明制得的织物用复合乳化剂的匀染性能,其中除油性试验和市场除油剂同用量对比。除油匀染复合乳化剂和市场匀染剂同用量对比,进行移染性试验、缓染性试验、消泡性试验,

[0111]

试验所采用的的设备包括:手持式折射仪、sartorius电子天平(精度: 0.001及0.01两种)、瑞比甘油高温染样机、datacolor测色仪(sf300)、烘干定型机、真空泵、布氏漏斗、滤纸、100ml具塞量筒、秒表;

[0112]

本发明复合乳化剂:透明粘稠液体,含量(糖度仪)58.88%,1%溶液ph ≈6,需稀释5倍以上使用。

[0113]

市场匀染剂:黄色透明略粘稠液体,含量(糖度仪)24%,1%溶液ph≈6。

[0114]

市场除油剂:

[0115]

具体如下:

[0116]

1.除油性试验

[0117]

除油匀染复合乳化剂/对比样除油剂——1g/l

[0118]

液碱(30%)——5g/l

[0119]

浴比——1:15

[0120]

工艺流程:将制得的油布剪成同样大小备用,按上述配方配制工作液,98℃保温30min,热水洗,冷水洗,烘干,评价对比。效果评价参照国标gb/t 251-2008 《纺织品色牢度试验评定沾色用灰色样卡》,沾色灰色样卡进行评级,除油效果分5级,其中5级最好,1级最差。

[0121]

试验效果见下表1:

[0122]

表1:除油性效果对比表

[0123][0124][0125]

本发明制得的复合乳化剂除油性达到市场对比样除油剂的除油性能。

[0126]

2.缓染性试验

[0127]

按照以下工艺染色,分别在温度达到80℃、90℃、100℃、110℃、120℃、 130℃时取出布样,其中最后一块布样130℃保温30min后降温至80℃取出,布样还原洗净后烘干,测试布面k/s值。

[0128]

分散深蓝hgl——1.4%(owf)

[0129]

分散红玉s-2gfl——0.4%(owf)

[0130]

分散棕s-2rfl——0.3%(owf)

[0131]

除油匀染复合乳化剂/对比样匀染剂——1g/l

[0132]

冰醋酸——0.5ml/l

[0133]

浴比——1:15

[0134]

升温速率——1℃/min

[0135]

试验效果见下表2:

[0136]

表2:缓染性效果对比表

[0137] 实施例1实施例2实施例3实施例4实施例5对比样80℃4.644.174.114.484.614.5290℃7.738.158.548.248.088.16100℃14.4214.0914.2714.5813.9914.33110℃14.2614.1314.8714.6515.0514.97120℃14.9915.6516.0416.1615.8215.91130℃18.2318.3418.1218.2517.5117.41130℃+30min18.2518.1217.9818.6218.1718.22

[0138]

本发明制得的复合乳化剂缓染性明显优于市场对比样移染剂,且布面最终得色深说明除油匀染复合乳化剂对染料的上染率影响要小。

[0139]

3.移染性试验

[0140]

用缓染处理的布按下列条件染色:

[0141]

分散红3b——1%(owf)

[0142]

冰醋酸——0.3ml/l

[0143]

浴比——1:15

[0144]

升温速率——1.5℃/min

[0145]

温度——130℃

[0146]

保温时间——40min

[0147]

将用分散黑ect染色的布样,洗净烘干,取染色织物布样与未染色织物布样各2.5g,贴在一起放入染色钢杯,按以下工艺参数进行移染性试验:

[0148]

除油匀染复合乳化剂/对比样匀染剂——1.5g/l

[0149]

分散红3b——1%(owf)

[0150]

布重:染色布2.5g+缓染处理的布2.5g

[0151]

冰醋酸——0.3ml/l

[0152]

浴比——1:15

[0153]

升温速率——1.5℃/min

[0154]

温度——130℃

[0155]

保温时间——40min

[0156]

将除油匀染复合乳化剂和对比样匀染剂对比,按上述工艺处理,水洗烘干后,取移染后的白布和移染后的色布测试布面k/s值,计算移染率,移染率为移染后白布k/s值与移染后色布k/s值的比值。

[0157]

试验效果见下表3:

[0158]

表3:移染性效果对比表

[0159][0160]

本发明制得的复合乳化剂移染性明显优于市场对比样移染剂的移染性能,良好的移染性可以确保在升温阶段和高温保温阶段染料具有好的迁移性,加强移染。

[0161]

4.消泡性试验

[0162]

参照标准gb/t21885-2008《纺织印染助剂消泡剂消泡效果的测定》,将除油匀染复合乳化剂和对比样匀染剂分别配置15g/l的溶液,室温下移取20ml 于100ml具塞量筒中,相同条件下均匀震荡30次,静置观察,记录0s、1min 时的泡沫高度,重复测试3次去平均值。

[0163]

试验效果见下表4:

[0164]

表4:消泡性效果对比表

[0165][0166]

本发明制得的复合乳化剂消泡性明显优于市场对比样。

[0167]

对比例(二)

[0168]

下面通过应用试验再次评价本发明制得的织物用复合乳化剂的耐高温性和活性,其中活性特征的对比选用移染性及上述实施例1中的选择参数进行对比试验,对比样为现有复合乳化剂,具体如下:

[0169]

①

高温下染色性能试验

[0170]

用缓染处理的布按下列条件染色:

[0171]

分散红3b——1%(owf)

[0172]

冰醋酸——0.3ml/l

[0173]

浴比——1:15

[0174]

升温速率——1.5℃/min

[0175]

温度——130℃

[0176]

保温时间——40min

[0177]

将用分散黑ect染色的布样,洗净烘干,取染色织物布样与未染色织物布样各2.5g,贴在一起放入染色钢杯,按以下工艺参数进行移染性试验:

[0178]

除油匀染复合乳化剂/对比样匀染剂——1.5g/l

[0179]

分散红3b——1%(owf)

[0180]

布重:染色布2.5g+缓染处理的布2.5g

[0181]

冰醋酸——0.3ml/l

[0182]

浴比——1:15

[0183]

升温速率——1.5℃/min

[0184]

温度——130℃

[0185]

保温时间——40min

[0186]

在20℃、30℃、35℃、40℃、42℃下按上述工艺处理,水洗烘干后,取移染后的白布和移染后的色布测试布面k/s值,计算移染率,移染率为移染后白布k/s值与移染后色布k/s值的比值。

[0187]

试验效果见下表5:

[0188]

表5:高温反应对比表

[0189][0190]

本发明制得的复合乳化剂移染性在温度达到35℃以上时同样具有好的迁移性,而现有的复合乳化剂在30℃开始其迁移性就已受到较大的影响,出现在 42℃时无法进行除油匀染反应。

[0191]

②

时间因素对染色性能试验的影响

[0192]

用缓染处理的布按下列条件染色:

[0193]

分散红3b——1%(owf)

[0194]

冰醋酸——0.3ml/l

[0195]

浴比——1:15

[0196]

升温速率——1.5℃/min

[0197]

温度——130℃

[0198]

保温时间——40min

[0199]

将用分散黑ect染色的布样,洗净烘干,取染色织物布样与未染色织物布样各2.5g,贴在一起放入染色钢杯,按以下工艺参数进行移染性试验:

[0200]

除油匀染复合乳化剂/对比样匀染剂——1.5g/l

[0201]

分散红3b——1%(owf)

[0202]

布重:染色布2.5g+缓染处理的布2.5g

[0203]

冰醋酸——0.3ml/l

[0204]

浴比——1:15

[0205]

升温速率——1.5℃/min

[0206]

温度——130℃

[0207]

保温时间——40min

[0208]

选用放置时长为1年、1.5年及2年以上的复合乳化剂下按上述工艺处理,水洗烘干后,取移染后的白布和移染后的色布测试布面k/s值,计算移染率,移染率为移染后白布k/s值与移染后色布k/s值的比值。

[0209]

试验效果见下表6:

[0210]

表6:时间因素反应对比表

[0211][0212]

本发明制得的复合乳化剂移染性在放置时长达到2年以上时同样具有好的迁移性,而现有的复合乳化剂在放置1年半开始其迁移性就已受到较大的影响,出现在放置两年后无法进行除油匀染反应。

[0213]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1