一种兼具韧性和导液性的聚乳酸超细纤维非织造材料及其制备方法和应用与流程

1.本发明属于医疗卫生用纺织品的技术领域,尤其涉及一种兼具韧性和导液性的聚乳酸超细纤维非织造材料及其制备方法和应用。

背景技术:

2.采用可降解材料来代替传统高分子材料成为人们的迫切需要和未来的必然趋势。聚乳酸(pla)是一种通过谷物制备的绿色高分子材料,具有可自然降解性、生物相容性好及可再生性优异等优势,可被自然界微生物降解成二氧化碳和水。因此,聚乳酸非织造材料在医疗卫生用纺织品领域具有广泛的应用前景。但聚乳酸非织造材料的亲水性和力学性能较差,当其应用于制备超细纤维湿巾、隔尿垫或医用敷料时难以吸湿导湿,导致应用受限。例如作为伤口敷料使用时会使得液体无法排出而影响伤口的恢复,甚至引发伤口感染,或不能长时间使用,易发生断裂破损等现象。

3.基于此,聚乳酸非织造材料的亲水改性/力学性能改性已成为拓展其高值应用的关键和核心,其中,通过在聚乳酸纤维中引入柔性高分子聚合物或亲水基团其工艺最为简单高效,国内外众多学者对其做了细致的研究。例如专利公开号cn107475892a公开了一种聚乳酸熔喷过滤材料及其制备方法,通过在聚乳酸中添加聚乙二醇进行改性,改善了材料的脆性,同时其纤维直径降低且过滤效率提升。专利公开号cn112011848a公开了一种医用聚乳酸复合材料纤维的制备方法,主要是将l-乳酸预聚形成低聚物,向低聚物中加入复合材料,在催化组合物的作用下聚合反应,形成聚乳酸复合材料进行纺丝制得聚乳酸纤维成品,改发明将乙二醇、乙烯基吡咯烷酮的亲水基团应用于聚乳酸纤维中,提高了纤维材料的亲水性能。但是,上述方法虽然在一定程度上可以提高聚乳酸纤维的力学性能或亲水性,但是提升有限,仍难以满足高值应用的需求。

技术实现要素:

4.针对聚乳酸非织造材料脆性大且具有弱亲水性的技术问题,本发明提出一种兼具韧性和导液性的聚乳酸超细纤维非织造材料及其制备方法和应用,显著提高了聚乳酸超细纤维非织造材料的亲水性和力学性能。

5.为了达到上述目的,本发明的技术方案是这样实现的:

6.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,将聚乳酸溶解后与聚乙二醇(peg)和十二烷基硫酸钠(sds)混合均匀得到共混聚合物;将共混聚合物利用熔喷法制得聚乳酸超细纤维非织造材料。

7.所述共混聚合物中聚乳酸、聚乙二醇和十二烷基硫酸钠的质量比为(93.5-97.9):(2-5):(0.1-1.5)。

8.优选的,所述共混聚合物中聚乳酸、聚乙二醇和十二烷基硫酸钠的质量比为(95.5-96.9):3:(0.1-1.5)。

9.所述熔喷法的步骤为:将共混聚合物放入螺杆挤出机中熔融为熔体,经过滤器后进入计量泵,熔体经计量泵后送入喷丝模头,由热风牵伸形成超细纤维在接收网帘上沉积得到聚乳酸超细纤维非织造材料。

10.所述螺杆挤出机中螺杆一区的温度为170-180℃、螺杆二区的温度为200-210℃、螺杆三区的温度为220-230℃、螺杆四区的温度为220-230℃、螺杆五区的温度为220-230℃。

11.所述计量泵的温度为220-230℃,所述计量泵的挤出速度为8-10hz。

12.所述喷丝模头的温度为220-230℃。

13.所述热风的温度为220-230℃,热风的气压为40-50kpa。

14.所述接收网帘的接收距离为10-20cm。

15.上述方法制备的兼具韧性和导液性的聚乳酸超细纤维非织造材料。

16.上述聚乳酸超细纤维非织造材料在超细纤维湿巾、隔尿垫或医用敷料中的应用。

17.本发明的有益效果:

18.(1)随着sds比例的增大,pla/peg/sds共混聚合物的冷却结晶温度从106.5℃降到了96.58℃,熔融温度从164.10℃降至150.58℃。sds的加入促进了分子链的相对运动,使得pla大分子围绕晶核有序的排列,所以对pla的结晶有促进作用。少量的sds可以导致pla的复合黏度减小,使得聚合物流动性变好。

19.(2)pla超细纤维非织造材料是由粗细不一的纳米纤维在水平方向上的分布,不添加sds的pla超细纤维非织造材料平均直径约为2μm~10μm,由于添加sds聚合物的流变性能较好使得熔体更易被牵伸,所以喷出的纤维直径较细。随着sds比例的增大,直径大于5μm的纤维数量相比于未添加sds的pla超细纤维非织造材料增多57%。

20.(3)pla超细纤维非织造材料的力学性能随着sds质量分数的增大而提升,当sds质量分数为1.5%时,样品的纵横向拉伸强力和顶破强力分别为27.582n、15.255n和19.4n。sds的加入使得pla结晶速率和结晶能力均得到提升,所以拉伸和顶破强力增强。

21.(4)随着sds质量分数的增大,pla超细纤维非织造材料同一时刻的动态接触角逐渐降低,而液体扩散面积、液态水分管理能力、持液率与保液率都呈现增大趋势。1.5%的sds添加量使得液体扩散面积增大了117.08%,持液率达到429.94%,保液率达到359.42%。这意味着sds的加入对pla超细纤维非织造材料的快速导液性增强是有帮助的,并且制备的pla超细纤维敷料使用过后可自然降解,符合当前绿色环保的特点,在超细纤维湿巾、隔尿垫或医用敷料中有着较好的研究意义。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

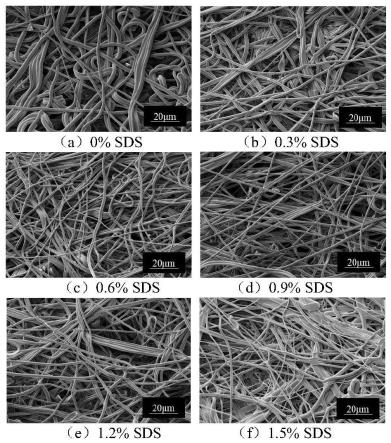

23.图1为聚乳酸超细纤维非织造材料的表面电镜图。

24.图2为聚乳酸超细纤维非织造材料的直径分布曲线。

25.图3为共混聚合物的流变曲线。

26.图4为聚乳酸超细纤维非织造材料的纵向拉伸断裂曲线。

27.图5为聚乳酸超细纤维非织造材料的横向拉伸断裂曲线。

28.图6为聚乳酸超细纤维非织造材料的顶破曲线。

29.图7为聚乳酸超细纤维非织造材料的结晶曲线。

30.图8为共混聚合物的dsc熔融曲线。

31.图9为聚乳酸超细纤维非织造材料的液滴在样品表面接触角随时间的变化图像。

32.图10为聚乳酸超细纤维非织造材料添加sds前后的红外光谱图。

33.图11为聚乳酸超细纤维非织造材料的液体扩散面积-时间曲线。

34.图12为实施例5制备聚乳酸超细纤维非织造材料的液体扩散面积。

35.图13为聚乳酸超细纤维非织造材料的持液率和保液率。

36.图14为pla超细纤维敷料的结构图。

37.图15为pla超细纤维敷料的导液效果图。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,包括如下步骤:

41.(1)对聚乳酸颗粒在80℃鼓风干燥箱中干燥8h,再将聚乙二醇放置于80℃的水浴锅中熔融成液态。

42.(2)将步骤(1)中干燥8h后的聚乳酸颗粒与液态聚乙二醇均匀混合,再将混合后的聚乳酸和聚乙二醇和十二烷基硫酸钠放置于搅拌机中进行搅拌得到共混聚合物,共混聚合物中各组分的质量百分比为:聚乳酸96.7%、聚乙二醇3%、十二烷基硫酸钠0.3%。

43.(3)将步骤(2)制备的共混聚合物放入螺杆挤出机,经加热挤压而熔融,再经过滤器过滤杂质,然后进入计量泵,熔体经计量泵精确计量后送入模头,并经喷丝孔流出,最后经高速气流牵伸形成超细纤维,再在网帘上靠自身热粘合形成非织造材料,得到聚乳酸超细纤维非织造材料,其中,所述螺杆一区的温度为180℃,所述螺杆二区的温度为210℃,所述螺杆三区的温度为230℃,所述螺杆四区的温度为230℃,所述螺杆五区的温度为230℃,所述计量泵的温度为230℃,所述模头的温度为220℃,所述热风的温度为230℃,所述热风压力为45kpa,所述接收距离为14cm,所述计量泵的挤出速度为9hz。

44.实施例2

45.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸96.4%、聚乙二醇3%、十二烷基硫酸钠0.6%,其余步骤相同。

46.实施例3

47.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的

区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸96.1%、聚乙二醇3%、十二烷基硫酸钠0.9%,其余步骤相同。

48.实施例4

49.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸95.8%、聚乙二醇3%、十二烷基硫酸钠1.2%,其余步骤相同。

50.实施例5

51.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸95.5%、聚乙二醇3%、十二烷基硫酸钠1.5%,其余步骤相同。

52.实施例6

53.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸93%、聚乙二醇5%、十二烷基硫酸钠2%,其余步骤相同。

54.实施例7

55.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸97.9%、聚乙二醇2%、十二烷基硫酸钠0.1%,其余步骤相同。

56.实施例8

57.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(3)中螺杆挤出机的工艺参数为:螺杆一区的温度为170℃,所述螺杆二区的温度为200℃,所述螺杆三区的温度为220℃,所述螺杆四区的温度为220℃,所述螺杆五区的温度为220℃,所述计量泵的温度为220℃,所述模头的温度为230℃,所述热风的温度为220℃,所述热风压力为40kpa,所述接收距离为10cm,所述计量泵的挤出速度为8hz。

58.实施例9

59.一种兼具韧性和导液性的聚乳酸超细纤维非织造材料的制备方法,与实施例1的区别在于步骤(3)中螺杆挤出机的工艺参数为:螺杆一区的温度为175℃,所述螺杆二区的温度为205℃,所述螺杆三区的温度为225℃,所述螺杆四区的温度为225℃,所述螺杆五区的温度为225℃,所述计量泵的温度为225℃,所述模头的温度为225℃,所述热风的温度为225℃,所述热风压力为50kpa,所述接收距离为20cm,所述计量泵的挤出速度为10hz。

60.对比例

61.与实施例1的区别在于步骤(2)中共混聚合物中各组分的质量百分比为:聚乳酸97%、聚乙二醇3%,其余步骤相同。

62.测试例

63.分别对实施例1-5和对比例所制备聚乳酸超细纤维非织造材料的结构、力学性能和导液性能进行测试,下文中,实施例1-5制备聚乳酸基伤口敷料依次采用pla/peg/sds0.3(0.3%sds)、pla/peg/sds0.6(0.6%sds)、pla/peg/sds0.9(0.9%sds)、pla/peg/sds1.2(1.2%sds)和pla/peg/sds1.5(1.5%sds)表示;对比例制备非织造材料采用pla/peg/sds0(0%sds)表示。

64.差示扫描量热(dsc)测试:采用dsc8000型差示扫描量热仪(美国perkinelmer公司)测量共混聚合物的dsc曲线。测试氛围为氮气。测试条件:样品首先以10℃/min的升温速率升温至200℃;保温1min;再以-10℃/min的降温速率降温至30℃;最后以10℃/min的升温速度升温至200℃。

65.流变性能测试:采用physica mcr 301型旋转流变仪(美国antonpaar公司)测试共混聚合物的流变性能。测试温度为220℃。

66.通过evo18型扫描电子显微镜(德国zeiss公司)观察pla超细纤维非织造材料的表面和截面形态并获得样品的扫描电镜图(sem)。并利用nano measurer软件量取纤维直径分布。

67.结晶度测试:利用d8 advance x型射线衍射仪(bruker公司,德国)测试pla超细纤维非织造材料的结晶结构,测试范围为5

°

~50

°

,扫描速度为3(

°

)/min。

68.拉伸断裂强力测试:参照gb/t 24218.3—2010《纺织品非织造布试验方法第3部分:断裂强力及断裂伸长率的测定》利用hd026s-100型电子织物强力机(中国南通市宏大实验仪器有限公司)测试样品的纵、横向拉伸断裂性能。夹持距离10或5cm,拉伸速度100mm/min。

69.顶破强力测试:参照gb/t 24218.5—2016《纺织品非织造布试验方法第5部分:耐机械穿透性的测定(钢球顶破法)》。用yg026md-250型顶破强力测试仪(中国温州市方圆仪器有限公司)来测量非织造材料的顶破强力。测试面积为100cm2,顶破速度为300mm/min。

70.动态接触角测试:参照db44/t 1872—2016《纺织品表面润湿性能的测定接触角法》,使用sdc-350型整体倾斜型接触角测量仪(东莞市晟鼎精密仪器有限公司)测量样品的动态接触角。测试液体为生理盐水,测试液体体积为5μl。

71.液体扩散面积测试:参照fz/t 01071—1999《纺织品毛细效应实验方法》,使用毛细效应测试仪(东莞市科麦视觉科技有限公司)进行液体扩散面积测试。测试液体为生理盐水,测试液体体积为100μl。

72.液态水分管理能力测试:参照aatcc tm 195—2009《织物的液态水分管理特性》,利用m290型液态水分管理测试仪(美国锡莱亚太拉斯有限公司)进行液态水分管理测试。测试液体为生理盐水。

73.持液率和保液率测试:参照gb/t 24218.6—2010《纺织品非织造布试验方法第6部分:吸收性的测定》进行液体吸收能力测试。取3块直径为100mm的试样分别测得其重量m1(g),再将单个样品浸没在装有生理盐水的烧杯中,当样品浸润完全后取出,垂直悬挂静置30s后再次称量重量m2(g),可计算出保液率,再将样品用重物按压1min后称量其重量为m3(g),算出样品的持液率,见公式1和公式2。

74.p=(m

2-m1)/m1×

100%

ꢀꢀ

(1)

75.q=(m

3-m1)/m1×

100%

ꢀꢀ

(2)

76.式中:p为样品的保液率;q为样品的持液率;m1为样品浸润前的质量,g;m2为样品在空中静置后测得的质量,g;m3为样品被重物按压过后的质量,g。

77.结构特性分析

78.图1和图2分别为样品的表面电镜照片以及直径分布图。由图1可以看出,pla超细纤维非织造材料由粗细不一的纳米纤维在厚度方向上堆叠而成,纤维排列杂乱无序且纤维

之间相互粘连,进而其表面形貌呈现为无规则排列且蓬松多孔的类型,是一种典型的三维杂乱排列方式;并且从图1(b)~(f)可以观察出样品的pla纤维除了有逐渐变细的趋势以外,部分纤维表面出现少量白色颗粒,原因可能是sds颗粒之间有少许团聚使得极少部分颗粒附着在pla纤维表面。结合图2可知,pla超细纤维非织造材料的纤维直径主要分布在2~14μm,并呈现一个峰值,当sds的比例从0%增大到1.5%时,超细纤维(df<5μm)数量占比从0%增大至57%,纤维直径差异性明显增大。造成该现象的原因可能是,sds的加入会改善共混聚合物的流动性,使得聚合物的熔体被高速热气流牵伸得更加充分。因此随着sds比例的逐渐增大,pla超细纤维非织造材料的纤维直径在不断减小。

79.随后,测试了实施例1-5和对比例中pla共混聚合物溶液的流变性能,如图3所示,从图3中可以看出,随着角频率的增大,pla共混聚合物的复数黏度都在不断变小,且pla共混聚合物在低频作用时下降明显,是典型剪切变稀假塑型熔体。除此之外还可以观察出,共混聚合物的复数黏度随着sds比例的增大而下降。这是由于本身sds具有一定黏附性,可以对共混熔体起到一定程度的增塑作用。所以加入少量的sds能减小样品的复数黏度,pla的流动性得到增强。

80.力学性能分析

81.图4和图5分别为样品的纵向拉伸断裂曲线和横向拉伸断裂曲线,表1为样品的力学性能特征。从图4和5中可以看出,随着sds比例的增加,样品的拉伸断裂性能逐渐增强。结合表1中的数据可知,纯pla超细纤维非织造材料的纵横向拉伸强力分别为10.8n和5.4n,纵横向断裂伸长率分别是1.9%和5.4%。当sds比例从0增加至1.5%,样品的纵向断裂强力从10.8n增大至27.5n,横向断裂强力从5.4n增大至15.2n,纵向断裂伸长率从1.9%增大至3.6%,横向断裂伸长率从5.4%增加至15.1%,增加约200%。造成这种现象的原因是,随着sds的加入,pla的结晶能力和结晶速率得到提升,此时pla的晶型更加完善,同时sds还改善了pla的流动性,在热气流的作用下共混熔体牵伸的更加充分,单根纤维的强力得到增强,所以样品的拉伸断裂性能及其断裂伸长率均逐渐增强。

82.图6是pla超细纤维非织造材料的顶破曲线。顶破过程主要分为起始、中间和最终三个阶段。起始阶段:当顶头刚接触材料,此时材料所承受的力只存在于顶头直接接触的一个小区域;中级阶段:随着顶头进一步前进,材料表面应力传播到较大的区域内,样品表面逐渐形成一个以顶头的头端为中心的凸起,曲线迅速上升;最终阶段:随着顶头继续推进,材料表面遭到破坏,顶头穿透样品,从而使得材料破坏失效。从图6可知,随着sds比例从0增加到1.5%,样品的顶破强力从5.5n增加到19.4n。其原因主要是随着sds的加入,pla的结晶能力以及共混熔体的流动性均得到增强,导致单根纤维的强力有所增强,进而单位面积下纤网的强力得以提升。所以样品的顶破性能逐渐增强。

83.表1样品的力学性能特征

[0084][0085]

为了分析sds提升纤维力学性能的内因,进一步测试了pla共混聚合物的xrd曲线和dsc熔融曲线,从图7中可以看出,当sds比例逐渐增大,pla衍射峰未发生移动,但结晶峰逐渐尖锐,说明sds的加入并没有改变pla的晶型,增强了pla的结晶强度,在sds为1.5%时的结晶度约为38.06%。从图8可以看出,不添加sds的共混聚合物在116.02℃附近有一个冷结晶峰,属于pla升温过程中的典型现象:冷结晶是pla在升温过程中的典型现象,pla分子链运动能力随着温度的上升而提高,然后促进pla分子链规整排列导致结晶重排。随着sds比例的增大,pla共混聚合物的冷结晶温度从106.50℃降到了93.58℃,降低了13.8%。造成这种现象的原因可能是sds的加入对pla的无定形相起到了增塑作用,所以促进了pla的结晶能力。

[0086]

不添加sds的聚合物在164.10℃附近仅存在单一的熔融峰,而加入sds的聚合物分别在143℃和152℃附近出现两个熔融峰。当pla具有两个熔融峰可能为pla熔融重结晶或晶体结构作用,其中温度较高处的熔融峰是pla主熔融行为。在加入sds后,pla共混聚合物的熔融峰向低温方向移动,熔融温度大约降低了8.9%,熔融峰的前移说明了sds被束缚在pla晶体内的原因,此时的pla分子链排列更有序,并且结晶更完善。

[0087]

导液性能分析

[0088]

接触角通常用于纤维材料润湿性的表征。一般来说,接触角越小,样品的润湿性就越好。图9为样品的液滴在样品表面接触角随时间的变化图像。从图9中可以观察出:不添加sds的样品接触角为116

°

(》90

°

),且不随时间变化而变化。这表明不添加sds的样品具有弱疏水性。而添加有sds的样品,随着sds的增大在同一时刻的动态接触角逐渐变小。且随着sds比例的增大,样品润湿时间逐渐缩短,当sds比例达到1.5%时,在0.06s内液滴可以在材料上完全铺展开,此时样品表现出超亲水的效果,说明样品的润湿性随着sds比例的增加而增强。

[0089]

图10为样品添加sds前后的红外光谱图,在曲线中,2949cm-1

处为pla超细纤维烷基的c

–

h伸缩振动吸收峰,1080cm-1

处为pla超细纤维酯基的

–c–

o伸缩振动吸收峰,1750cm-1

处为pla纤维的

–

c=o官能团的伸缩震动吸收谱带。通过对比添加sds前后的红外曲线在1080cm-1

和1750cm-1

处的吸收强度均增强,这表明添加sds后,pla纤维上的酯基数目增加了,所以添加sds后的样品在同一时刻的动态接触角减小,相比未添加sds的样品导液性增强。

[0090]

图11为样品的液体扩散面积-时间曲线。首先,由图11可知,添加sds的样品随着时间的增加,其正反面液体扩散面积均呈现一种增大的趋势,具体表现为先快速增加再逐渐

稳定,最后趋于平缓的趋势。结合图12可以看出sds为1.5%的样品在1s后液体扩散面积正反面均趋于稳定。其次,还可以看出随着sds比例的增大,相同体积的液体扩散面积也在增大;同时曲线的斜率也在逐渐增大,表面液体在样品上扩散的速率也随着sds比例的增大而增大,当sds比例从0.3%增大到1.5%,液体在pla超细纤维非织造材料上的扩散面积由36.05cm2增大到78.26cm2,增大了117.08%。造成这种现象的原因可能是:在其它条件不变的前提下,随着sds比例的增大,相同面积的样品上,pla纤维上附着的sds的含量变多,从而导致相同体积的液体扩散的速率加快,样品的液体扩散面积得到增大。

[0091]

表2为不同比例sds样品的液态水分管理能力,从表2中可知,pla超细纤维非织造材料的浸湿时间都非常短(0~5s为快速),表层与底层的时间相近,所以样品表层浸湿后,液体可以快速地传递至底层,说明样品的导液性能较好。

[0092]

表2样品的液态水分管理能力表

[0093][0094]

从表2中还可以看出随着sds比例的增大,样品表层与底层的浸湿时间分别从5.344s和3.75s(3~5s为快速)减少至2.906s和2.813s(≤3s为极速),吸水速率分别从4.38%

·

s-1

和4.309%

·

s-1

(0~9%

·

s-1

为极慢)增加至9.151%

·

s-1

和9.388%

·

s-1

(9~29%

·

s-1

为慢速)逐渐加快,说明不管是样品的表层还是底层都具有较强的水分吸收能力,主要是因为sds含量的增大导致样品的表面能增大,所以使得样品可以快速的浸湿。从表中可以看出随着sds比例的增大,表层与底层的液态水分扩散速度分别从2.211mm

·

s-1

和2.772mm

·

s-1

(2.0~2.9mm

·

s-1

为中速)至3.842和3.789(3.0~4.0mm

·

s-1

为快速),最后达到8.344和8.107(≥4.0mm

·

s-1

为极速)。结果表明,水分可以迅速地在添加sds的pla超细纤维非织造材料的表层与底层扩散,且随着sds比例增大,样品的液态水分管理能力逐渐增强。

[0095]

图13表示不同比例sds的pla超细纤维非织造材料的持液率和保液率。样品的原质量(m1)变化不大,浸润完全后垂直悬挂30s后的重量(m2)和用重物按压1min的重量(m3)都随着sds比例的增加而增大,从而可以看出样品的持液率和保液率均得到增加;当sds比例达到1.5%时,样品的液体持液能力最好,吸收的液体越多,用重物按压过后剩余的液体也相对较多,所以保液能力也得到增强,此时的持液率达到429.94%,保液率达到359.42%。其主要原因是:pla超细纤维非织造材料的吸液性与保液性是由其本身的纤维吸湿性能所决定,由于sds酯基数量较多,具有强吸水性,当与pla熔融共混可以增强pla纤维的亲水性。故sds含量越多,其附着在pla纤维上的含量就越多,因此样品的持液与保液的能力逐渐增强。

[0096]

应用例

[0097]

一种聚乳酸超细纤维敷料,将实施例5制备的pla超细纤维非织造材料应用于医用辅料中,聚乳酸(pla)超细纤维敷料的结构如图14所示,该材料结构分为吸湿导流层(贴肤层)、吸湿层和防水层。首先将比例为1.5%sds的pla超细纤维非织造材料和粘胶水刺非织造材料进行热复合,其中pla超细纤维非织造材料为吸湿层,粘胶水刺非织造材料为吸湿导流层来与伤口接触,将热复合后的材料裁剪为敷料大小与防水层进行粘合制备出pla超细纤维敷料,并模拟伤口处理的过程。用胶头滴管在敷料表面滴入生理盐水,每隔3s进行拍摄,30s后液体完全透过吸湿导流层被吸湿层所吸收,由图15观察可知添加sds的pla超细纤维非织造材料用来制备伤口敷料导液效果显著,并且使用过后可自然降解,符合当前绿色环保的特点。

[0098]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1