一种气凝胶基吸能材料、其制备方法及应用

1.本发明涉及一种吸能材料,具体涉及一种气凝胶基吸能材料、其制备方法及应用,属于纳米新材料技术领域。

背景技术:

2.近年来,随着人们对个人防护、仪器设备运输或使用过程中的保护意识的不断提高,轻质防护吸能材料的需求量逐渐增大。例如,在高危工作环境下,需要做好人身防护工作来保证人身安全;在桥梁、建筑等工业生产中,需要阻尼器来耗散不必要或者对系统有伤害的能量;在汽车、航空航天等领域中,也需要对大量的冲击能进行吸收,以确保人员、车辆以及航天器的安全和正常工作。因此,具有优良吸能性能并且轻质舒适的防护装备亟待开发。

3.剪切增稠材料作为一类具有良好吸能性质的典型材料代表,具有非常广泛的应用场景。剪切增稠材料也被称为非牛顿流体,通常表现出特殊的流体行为,其最具有特色的特性是剪切增稠效应,即在一定范围内的剪切速率作用下,剪切增稠材料的黏度会随着剪切速率的提升而急剧升高,当在不受力时呈轻质柔软的状态,此时穿戴舒适并且容易变形,在受到外力冲击时材料会迅速的变硬,表现出对冲击能量良好的吸收能力,而在冲击后,材料又会恢复到柔软的状态。近年来,剪切增稠材料以其优良的轻质性、防护性、舒适性和灵活性,在人体防护等领域受到了学术界和工业界的关注。

4.目前剪切增稠材料主要分为以下两种:

5.(1)剪切增稠液:剪切增稠液是通过将颗粒直接分散在液体中制备的,颗粒通常为二氧化硅颗粒,液体可为乙二醇、聚乙二醇200等。cn115071237a通过将剪切增稠液中间层置于两层高分子膜之间,提供了一种具有三明治结构的复合膜,其不仅能保持高分子膜本身的模量、强度和柔性等特性,而且还能够吸收冲击或振动能量,并因此具有出色的韧性。cn114921083a公开了一种聚氨酯-聚脲双层剪切增稠液微胶囊材料,该材料能够提升高分子材料的抗冲击性能,同时使剪切增稠液运用于高分子复合材料的加工流动性得到改善。但剪切增稠液的使用往往会面临以下问题:

①

颗粒很难在液体基质中分散均均,使性能下降;

②

剪切增稠液是液体,其独特的流变性能存在于较窄的浓度范围内,难以在实际应用中得到应用;

③

剪切增稠液长期暴露在空气中,易吸收空气中的水分,从而使剪切增稠性能降低;

④

剪切增稠液使用时往往会填充入多孔材料内部,而一旦多孔材料被破坏,液体极容易流出;

⑤

对温度的要求比较严苛,容易在较高或较低温的情况下失效。

6.(2)剪切变硬凝胶:主要是指有机聚硼硅氧烷材料,该材料在较低的剪切速率时能够自由变形,当剪切速率急剧增加时,材料突变从而表现出坚硬的固体特性,黏度会急剧上升,体系发生类似于相转变的变化。剪切变硬凝胶克服了剪切增稠液的诸多不足,并具有良好的热稳定性,大大拓展了剪切增稠材料的应用前景。cn105385163a提供了一种剪切增稠凝胶基减震吸能材料的制备方法,该材料在受到冲击作用时状态会自发地从柔软转变成为坚硬,并吸收能量,从而有效地起到防护作用。cn107474544a公开了一种轻质剪切增稠凝

胶,采用空心微球改性传统剪切增稠凝胶,使得剪切增稠凝胶整体质量轻盈,粘度降低。同质量的剪切增稠凝胶应用至样品中,添加了空心微球的防护效果明显增强。cn104862975a提供了一种有剪切增稠效应的防破片织物的制备方法,该织物具有良好的吸能效果。然而,目前剪切变硬凝胶仍存在着以下问题:

①

剪切变硬凝胶受蠕变、无固定形状的限制,不能单独使用;

②

剪切变硬凝胶浸没于传统材料形式,如惰性的芳纶纤维中,由于界面层之间的结合强度差,容易出现界面失效,导致性能随时间的推移而下降;

③

有效剪切变硬凝胶体积比太小,无法发挥作用。

7.基于此,开发一种新型的气凝胶基吸能材料来克服现有剪切增稠材料的不足,以满足防护材料实际应用中的轻质、舒适、柔软、吸能性能好,仍是一个迫切需要解决的问题。

技术实现要素:

8.本发明的主要目的在于提供一种气凝胶基吸能材料及其制备方法,以克服现有技术的不足。

9.本发明的又一目的在于提供前述气凝胶基吸能材料的用途。

10.为实现前述发明目的,本发明采用了如下技术方案:

11.本发明实施例提供了一种气凝胶基吸能材料,其包括:

12.作为基底的多孔气凝胶材料,其包括由纳米纤维相互搭接而成的、具有连通的三维多孔网络结构;

13.以及,负载于所述多孔气凝胶材料中的吸能物质和选择性添加或不添加的功能添加剂,所述功能添加剂一方面可对基底材料进行增强,另一方面可为基底材料引入导电、导热等性质。所述吸能物质和功能添加剂包裹于所述纳米纤维上并嵌入填充于所述三维多孔网络结构中,当外界应变率或剪切速率发生变化时,所述吸能物质可吸收和耗散大量的冲击能,从而保护其他材料或装置不受损坏。其中,所述吸能物质包括聚二甲基硅氧烷、聚硼硅氧烷、软硬相变材料、橡皮泥、天然橡胶、氯丁橡胶、丁腈橡胶中的任意一种或两种以上的组合。

14.本发明实施例还提供了前述气凝胶基吸能材料的制备方法,其包括:

15.提供多孔气凝胶材料;

16.通过原位聚合或者溶液辅助填充的方式,将吸能物质、选择性添加或不添加的功能添加剂填充到多孔气凝胶材料中,之后干燥,获得气凝胶基吸能材料。

17.本发明实施例还提供了所述气凝胶基吸能材料于减震抗噪、冲击防护或能量吸收等领域中的应用。

18.与现有技术相比,本发明的有益效果至少在于:

19.1)本发明提供的气凝胶基吸能材料所采用的气凝胶基质结构可以进行个性化设计,并使吸能物质摆脱了蠕变、无固定形状的限制;

20.(2)本发明提供的气凝胶基吸能材料所采用的气凝胶基质内部和表面具有多个活性位点,界面层之间的结合强度大;

21.(3)本发明提供的气凝胶基吸能材料所采用的气凝胶基质由高性能纳米纤维组成,可对纳米限域其中的吸能物质起到力学性能增强作用;

22.(4)本发明提供的气凝胶基吸能材料中吸能物质的质量分数可高达99%,有利于

充分发挥吸能物质的性能;同时,制备工艺简单,易于实现规模化生产,可应用于减震抗噪、冲击防护、能量吸收等领域。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1是本发明一典型实施方案中的气凝胶基吸能材料的结构示意图;

25.图2是本发明实施例1所获芳纶气凝胶薄膜基吸能材料的热重曲线图;

26.图3是本发明实施例2所获芳纶气凝胶纤维基吸能材料的红外光谱图;

27.图4是本发明实施例3所获芳纶气凝胶蜂窝基吸能材料的光学照片;

28.图5是本发明实施例4所获纤维素气凝胶薄膜基吸能材料的光学照片;

29.图6是本发明实施例5所获3d打印纤维素气凝胶晶格基吸能材料的光学照片;

30.图7是本发明实施例6所获纤维素气凝胶块体基吸能材料的准静态应力-应变曲线图;

31.图8是本发明实施例7所获聚酰亚胺气凝胶纤维基吸能材料的柔韧性展示照片;

32.图9是本发明实施例8所获纤维素气凝胶纤维基吸能材料的内部形貌图;

33.图10是本发明实施例9所获丝蛋白气凝胶薄膜基吸能材料的高速冲击曲线图;

34.图11是本发明实施例10所获银纳米线气凝胶块体基吸能材料的高速冲击曲线图。

具体实施方式

35.剪切变硬凝胶存在以下问题:

①

剪切变硬凝胶受蠕变、无固定形状的限制,不能单独使用;

②

剪切变硬凝胶浸没于传统材料形式,如惰性的芳纶纤维中,由于界面层之间的结合强度差,容易出现界面失效,导致性能随时间的推移而下降;

③

有效剪切变硬凝胶体积比太小,无法发挥作用。这些弊端使得剪切变硬凝胶的防护性能不能满足实际应用的需求。

36.鉴于现有技术中的不足,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,主要是开发了一种新型的气凝胶基吸能材料来克服现有材料的不足,以满足防护材料实际应用中的轻质、舒适、良好吸能性能,并说明该气凝胶基吸能材料的一系列应用。如下将对该技术方案、其实施过程及原理等作进一步的解释说明。

37.具体的,作为本发明技术方案的一个方面,其所涉及的一种气凝胶基吸能材料,其结构可参阅图1所示,所述气凝胶基吸能材料由多孔气凝胶材料基底负载吸能物质、选择性添加或不添加的功能添加剂组成。所述多孔气凝胶材料具有可设计的特定任意宏观形态结构,内部由纳米纤维相互搭接而成,且具有连通的三维多孔网络状结构。所述吸能物质和功能添加剂包裹于所述纳米纤维上并嵌入填充于所述三维多孔网络结构中。

38.进一步地,本发明的气凝胶基吸能材料所采用的气凝胶基质由高性能纳米纤维组成,可对纳米限域其中的吸能物质起到力学性能增强作用。并且,气凝胶基质内部和表面具有多个活性位点,界面层之间的结合强度大。

39.在一些优选实施例中,所述多孔气凝胶材料的组成单元纳米纤维的种类包括但不

限于芳纶纳米纤维、纤维素纳米纤维、聚酰亚胺纳米纤维、丝蛋白纳米纤维、银纳米纤维等中的任意一种或两种以上的组合。

40.在一些优选实施例中,所述多孔气凝胶材料的宏观结构包括但不限于蜂窝、米字型、立体晶格、薄膜、纤维、块材等中的任意一种或两种以上的组合。

41.在一些优选实施例中,所述多孔气凝胶材料的内部具有分级多孔网络结构,所述分级多孔网络结构由孔径在2nm以下的微孔、孔径为2nm~50nm的介孔和孔径为50nm~10cm的大孔组成,所述多孔气凝胶材料的孔隙率为50~99.99%,密度为0.1~1500mg/cm3,比表面积为50~2500m2/g,孔容为0.1~15cm3/g。

42.进一步地,当外界应变率或剪切速率发生变化时,所述吸能物质可吸收和耗散大量的冲击能,从而保护其他材料或装置不受损坏。

43.在一些优选实施例中,所述吸能物质包括但不限于聚二甲基硅氧烷、聚硼硅氧烷、软硬相变材料、橡皮泥、天然橡胶、氯丁橡胶、丁腈橡胶等中的任意一种或两种以上的组合。

44.在一些优选实施例中,所述气凝胶基吸能材料中吸能物质的含量为30wt%~99wt%。本发明的气凝胶基吸能材料中吸能物质的质量分数可高达99%,有利于充分发挥吸能物质的性能。

45.在一些优选实施例中,所述功能添加剂包括但不限于碳酸钙、碳纳米管、石墨烯、过渡金属氮化物/碳化物(mxene)、金属(如金纳米颗粒)、二氧化硅颗粒等中的任意一种或两种以上的组合。进一步地,所述功能添加剂一方面可对基底材料进行增强,另一方面可为基底材料引入导电、导热等性质。

46.进一步地,所述气凝胶基吸能材料中功能添加剂的含量为0wt%~30wt%。

47.在一些优选实施例中,所述气凝胶基吸能材料的吸能值为0.1~1000j/g。

48.本发明实施例的另一个方面提供了一种气凝胶基吸能材料的制备方法,其包括:

49.提供多孔气凝胶材料;

50.通过原位聚合或者溶液辅助填充的方式,将吸能物质、选择性添加或不添加的功能添加剂填充到多孔气凝胶材料中,之后干燥,获得气凝胶基吸能材料。

51.在一些优选实施例中,所述制备方法具体包括:

52.(1)选择具有特定宏观结构和超强毛细作用力的多孔气凝胶材料为基底;

53.(2)通过原位聚合或者溶液辅助填充等方式,将吸能物质、功能添加剂引入到多孔气凝胶材料的三维多孔网络结构中;

54.(3)去除表面多余吸能物质并干燥,得到吸能量高的气凝胶基复合吸能材料。

55.在一些具体的实施例中,所述多孔气凝胶材料的制备方法包括:至少采用湿法纺丝法、限域溶胶-凝胶反应纺丝法、冷冻干纺法、模板法、3d打印法、刮涂法中的任意一种或多种的组合的方法制备得到所述多孔气凝胶材料,但不限于此。

56.在一些具体的实施例中,所述干燥包括冷冻干燥、真空干燥或者常压干燥等中的至少任意一种,但不限于此。

57.在一些具体的实施例中,所述原位聚合的方式包括:将吸能材料预聚体置于反应容器内,并使其与将多孔气凝胶材料接触,静置1h~24h,取出并去除表面多余的吸能材料预聚体,之后使吸能材料预聚体原位聚合,之后进行干燥,制得气凝胶基吸能材料。

58.进一步地,所述吸能材料预聚体可以包括吸能物质前驱体(如软硬相变材料预聚

体甲基丙烯酸苄酯单体)、引发剂(如1-羟基环己基苯基甲酮光引发剂)、交联剂(如乙二醇二甲基丙烯酸酯)和离子液体(如1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐)。

59.进一步地,所述吸能材料预聚体还可以包括吸能物质前驱体(如氯丁二烯单体)、乳化剂(如松香酸皂乳化剂)、引发剂(如过硫酸钾)、相对分子量调节剂(如正十二硫醇)、硫化剂(如硫磺)和溶剂(如水)等,但不限于此。

60.进一步地,所述原位聚合的方式具体包括以下步骤:

61.将吸能材料预聚体置于容器内,将多孔气凝胶材料浸没其中,静置1h~24h,取出并去除表面多余吸能材料预聚体,随后置于特定环境下,使吸能材料预聚体原位聚合,随后进行冷冻干燥、真空干燥或者常压干燥,即得气凝胶基吸能材料。

62.在一些具体的实施例中,所述溶液辅助填充的方式包括:将吸能物质溶解于选定溶剂中,形成吸能物质溶液,所述吸能物质溶液浓度为1wt%~60wt%;并使所述多孔气凝胶材料与所述吸能物质溶液接触,静置1h~24h,取出并去除表面的吸能物质,之后进行干燥,制得气凝胶基吸能材料。

63.进一步地,所述溶液辅助填充的过程具体包括以下步骤:

64.将吸能物质溶解于选定溶剂中,将多孔气凝胶材料浸泡到上述吸能物质溶液中,静置1h~24h,取出并去除表面吸能物质溶液,冷冻干燥、真空干燥或者常压干燥后,即得气凝胶基吸能材料。

65.进一步地,所述选定溶剂包括但不限于水、环己烷、乙醇、叔丁醇、丙酮、四氢呋喃、乙酸乙酯等中的任意一种或两种以上的组合。

66.本发明的气凝胶基吸能材料可以被制备成任意尺寸和形状,结构具有可设计性,并使吸能物质摆脱了蠕变、无固定形状的限制;且可根据不同尺寸进行裁剪并包覆在不规则表面。同时,制备工艺简单,条件温和、可控,易于实现规模化生产。

67.本发明实施例的另一个方面还提供了前述气凝胶基吸能材料于减震抗噪、冲击防护、能量吸收等领域中的应用。

68.综上,藉由上述技术方案,本发明提供的气凝胶基吸能材料由多孔气凝胶基质负载吸能物质、功能添加剂组成,所述多孔气凝胶基质由纳米纤维相互搭接形成,具有连续的三维多孔网络结构,具有可调的宏观结构、密度、孔隙率、比表面积等,且毛细作用力强。所述吸能物质和功能添加剂吸附在多孔气凝胶基质的纳米纤维表面及孔道内。所述气凝胶基吸能材料的吸能量高、灵敏度高,应用前景非常广泛,可用于减震抗噪、冲击防护、能量吸收等领域。

69.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合若干较佳实施例并结合附图对本发明的技术方案做进一步详细说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,本领域技术人员可根据实际情况进行调整。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。下列实施例中未注明具体条件的试验方法,实施例中的试验方法均按照常规条件进行。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

70.实施例1

71.本实施例提供了一种芳纶气凝胶薄膜基吸能材料,其制备方法包括以下步骤:

72.(1)芳纶气凝胶薄膜的制备:配制0.5wt%的芳纶纳米纤维分散液,采用刮涂法制备芳纶气凝胶薄膜。

73.(2)填充材料的制备:配制质量分数为30wt%的聚硼硅氧烷/无水乙醇溶液。

74.(3)芳纶气凝胶薄膜基吸能材料的制备:将芳纶纳米纤维气凝胶薄膜置于前述溶液中,静置12h后取出,去除表面多余聚硼硅氧烷/无水乙醇溶液,常压干燥,获得气凝胶基复合吸能薄膜。

75.图2是实施例1所获芳纶气凝胶薄膜基吸能材料的热重曲线,其他参数请参见表1。

76.实施例2

77.本实施例提供了一种芳纶气凝胶纤维基吸能材料,其制备方法包括以下步骤:

78.(1)芳纶气凝胶纤维的制备:配制10wt%的芳纶纳米纤维分散液,采用湿法纺丝法制备芳纶气凝胶纤维。

79.(2)填充材料的制备:配制质量分数为60wt%的聚硼硅氧烷/叔丁醇溶液。

80.(3)芳纶气凝胶纤维基吸能材料的制备:将芳纶纳米纤维气凝胶纤维置于前述溶液中,静置1h后取出,去除表面多余聚硼硅氧烷/叔丁醇溶液,真空干燥,获得气凝胶基复合吸能纤维。

81.图3是实施例2所获芳纶气凝胶纤维基吸能材料的红外光谱图,其他参数请参见表1。

82.实施例3

83.本实施例提供了一种芳纶气凝胶蜂窝基吸能材料,其制备方法包括以下步骤:

84.(1)芳纶气凝胶蜂窝的制备:配制5wt%的芳纶纳米纤维分散液,采用模板法制备成芳纶气凝胶蜂窝。

85.(2)填充材料的制备:配制质量分数为10wt%的橡皮泥/环己烷溶液,并加入5wt%金纳米颗粒作为功能添加剂。

86.(3)芳纶气凝胶蜂窝基吸能材料的制备:将芳纶纳米纤维气凝胶蜂窝置于前述溶液中,静置24h后取出,去除表面多余填充液,真空干燥,获得芳纶气凝胶基复合吸能蜂窝。

87.图4是实施例3所获芳纶气凝胶蜂窝基吸能材料的光学照片,其他参数请参见表1。

88.实施例4

89.本实施例提供了一种纤维素气凝胶薄膜基吸能材料,其制备方法包括以下步骤:

90.(1)纤维素气凝胶薄膜的制备:配制0.1wt%的纤维素纳米纤维分散液,采用刮涂法制备成纤维素气凝胶薄膜。

91.(2)填充材料的制备:配制质量分数为10wt%的聚硼硅氧烷/丙酮溶液,并加入10wt%二氧化硅粉末作为功能添加剂。

92.(3)纤维素气凝胶薄膜基吸能材料的制备:将纤维素纳米纤维气凝胶薄膜,置于前述吸能物质中,静置8h后取出,去除表面多余物质,真空干燥后,获得气凝胶基复合吸能薄膜。

93.图5是实施例4所获纤维素气凝胶薄膜基吸能材料的光学照片,其他参数请参见表1。

94.实施例5

95.本实施例提供了一种3d打印纤维素气凝胶立体晶格基吸能材料,其制备方法包括

以下步骤:

96.(1)3d打印纤维素气凝胶立体晶格的制备:配制2wt%的纤维素纳米纤维分散液,采用直写成型3d打印方法制备3d打印纤维素气凝胶立体晶格结构。

97.(2)填充材料的制备:将软硬相变材料预聚体甲基丙烯酸苄酯单体、1-羟基环己基苯基甲酮光引发剂、乙二醇二甲基丙烯酸酯交联剂、1-乙基-3-甲基咪唑双三氟甲磺酰亚胺盐、30wt%碳酸钙粉末等混合均匀。

98.(3)3d打印纤维素气凝胶立体晶格基吸能材料的制备:将3d打印纤维素气凝胶立体晶格置于前述混合溶液中,静置6h后取出,去除表面多余物质,随后将材料置于紫外光下固化10h,获得气凝胶基复合吸能材料。

99.图6是实施例5所获3d打印纤维素气凝胶晶格基吸能材料的光学照片,其他参数请参见表1。

100.实施例6

101.本实施例提供了一种纤维素气凝胶块体基吸能材料,其制备方法包括以下步骤:

102.(1)纤维素气凝胶块体的制备:配制8wt%的纤维素纳米纤维分散液,采用直接冷冻干燥法制备成纤维素气凝胶块体。

103.(2)填充材料的制备:将丁腈橡胶切碎,配制成质量分数为10wt%的丁腈橡胶/乙酸乙酯溶液,然后加入1wt%石墨烯添加剂,搅拌均匀。

104.(3)纤维素气凝胶块体基吸能材料的制备:将纤维素纳米纤维气凝胶块体,置于前述混合溶液中,静置1h后取出,去除表面多余物质,洗涤,随后将材料置于90℃烘箱中15h,获得气凝胶基复合吸能块体。

105.图7是实施例6所获纤维素气凝胶块体基吸能材料的准静态应力-应变曲线,其他参数请参见表1。

106.实施例7

107.本实施例提供了一种聚酰亚胺气凝胶纤维基吸能材料,其制备方法包括以下步骤:

108.(1)聚酰亚胺气凝胶纤维的制备:采用限域纺丝法制备固含量为10wt%的聚酰亚胺气凝胶纤维。

109.(2)填充材料的制备:将天然橡胶切碎,配制质量分数为10wt%的天然橡胶/四氢呋喃溶液。

110.(3)聚酰亚胺气凝胶纤维基吸能材料的制备:将聚酰亚胺气凝胶纤维置于前述混合溶液中,静置6h后取出,去除表面多余物质,洗涤,随后将材料置于90℃烘箱中15h,获得气凝胶基复合吸能块体。

111.图8是实施例7所获聚酰亚胺气凝胶纤维基吸能材料的柔韧性展示照片,其他参数请参见表1。

112.实施例8

113.本实施例提供了一种纤维素气凝胶纤维基吸能材料,其制备方法包括以下步骤:

114.(1)纤维素气凝胶纤维的制备:配制0.1wt%的纤维素纳米纤维分散液,采用湿法纺丝法制备成纤维素气凝胶纤维。

115.(2)填充材料的制备:在氯丁二烯中加入硫磺硫化剂和松香酸皂乳化剂,配制成油

相;将水、氢氧化钠配制成水相;随后将油相和水相乳化后,加入正十二硫醇相对分子量调节剂和过硫酸钾引发剂溶液,体系在4℃冰浴中搅拌均匀。

116.(3)纤维素气凝胶纤维基吸能材料的制备:将纤维素纳米纤维气凝胶纤维置于前述混合溶液中,静置10min后取出,去除表面多余物质,随后将材料置于40℃环境中3h,降温,经链终止、凝聚、洗涤、常压干燥后获得气凝胶基复合吸能纤维。

117.图9是实施例8所获纤维素气凝胶纤维基吸能材料的内部形貌,其他参数请参见表1。

118.实施例9

119.本实施例提供了一种丝蛋白气凝胶薄膜基吸能材料,其制备方法包括以下步骤:

120.(1)丝蛋白气凝胶薄膜的制备:配制0.5wt%的丝蛋白纳米纤维分散液,采用刮涂法制备丝蛋白气凝胶薄膜。

121.(2)填充材料的制备:配制质量分数为1wt%的聚二甲基硅氧烷/无水乙醇溶液后,加入1wt%碳纳米管。

122.(3)丝蛋白气凝胶薄膜基吸能材料的制备:将丝蛋白纳米纤维气凝胶薄膜置于前述溶液中,静置12h后取出,去除表面多余聚二甲基硅氧烷/无水乙醇溶液,常压干燥,获得气凝胶基复合吸能薄膜。

123.图10是实施例9所获丝蛋白气凝胶薄膜基吸能材料的高速冲击曲线,其他参数请参见表1。

124.实施例10

125.本实施例提供了一种银纳米线气凝胶块体基吸能材料,其制备方法包括以下步骤:

126.(1)银纳米线气凝胶块体的制备:配制10wt%的银纳米线分散液,采用直接干燥法制备银纳米线气凝胶块体。

127.(2)填充材料的制备:配制质量分数为20wt%的聚二甲基硅氧烷/无水乙醇溶液,并加入1wt%过渡金属氮化物/碳化物(ti3c2t

x mxene)。

128.(3)银纳米线气凝胶薄膜基吸能材料的制备:将银纳米线气凝胶薄膜置于前述溶液中,静置12h后取出,去除表面多余聚二甲基硅氧烷/无水乙醇溶液,随后进行洗涤和冷冻干燥,获得气凝胶基复合吸能块体。

129.图11是实施例10所获银纳米线气凝胶块体基吸能材料的高速冲击曲线,其他参数请参见表1。

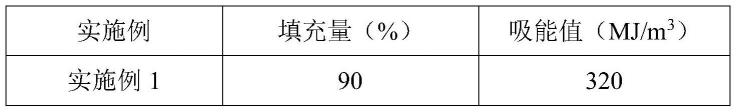

130.表1实施例1-10所获气凝胶基吸能材料的吸能值

131.[0132][0133]

对比例1

[0134]

本对比例提供了一种芳纶气凝胶薄膜材料,本对比例与实施例1相比,未加入聚硼硅氧烷/无水乙醇溶液。其所获材料的吸能值为30j/g。

[0135]

通过实施例1-10,可以发现,藉由本发明的上述技术方案获得的气凝胶基吸能材料具有结构可设计、负载量高、吸能效果优秀、工艺简单等优异性能。

[0136]

此外,本案发明人还参照实施例1-10的方式,以本说明书中列出的其他原料和条件进行了实验,并同样制得了具有结构可设计、负载量高、吸能效果优秀、应用广泛的气凝胶基吸能材料。

[0137]

尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1