一种光催化型金属有机框架复合物纤维的制备方法

1.本发明属于织物自清洁领域,具体涉及金属有机框架(mofs)/聚合物自清洁织物及其制备方法。

技术背景

2.随着对功能性纤维材料的需求不断增加,纤维不仅具有基本特性,而且还具有自洁、抗菌、抗污染等环保功能,目前自洁涂层技术发展迅速,特别是自清洁纤维材料。自清洁表面可分为疏水性或亲水性。前者可以通过化学或几何表面改性来实现。该机制是通过模仿荷叶表面或蝴蝶翅膀的自然特征,其疏水表面附着的灰尘或碎屑可以通过水珠滚动的作用除去,该材料的清洁度得以维持。但这种自清洁表面制备方法大多需要复杂的设计、精细的控制技术或价格昂贵的疏水材料,如氟硅化合物。亲水自清洁,也称为光催化效应,是一种利用光活性物质诱导催化净化的化学表面改性。在一定波长的光线照射下,光催化剂受激生成电子-空穴对,其中电子具有较强的还原性,相反空穴具有氧化性,因此光催化剂在光线存在下具备极强的氧化-还原作用,可以对许多难降解的有机物进行分解,通过光氧化和光还原反应将光催化剂表面的各种污垢、污渍、污染物、或微生物摧毁,抑制细菌生长和病毒活性,达到自清洁的目的。此外,亲水性自清洁材料不仅具有自清洁功能,而且还具有抗菌和除臭等附加特性。由于光催化自清洁纤维材料在全球商业市场上的巨大潜力,纤维和织物的自清洁表面功能化已普遍受到越来越多的关注。

3.纤维的结构容易变脏和发臭,因此需要经常清洗以保持清洁。有研究表明二氧化钛涂层表面由于其强烈的氧化反应,具有出色的防污和除臭性能,能够去除令人不快的气味,如汗水、鞋味、汽车烟雾、香烟烟雾和有机污渍洗衣或干洗无法有效清洗的咖啡、红酒和油。纤维表面还容易滋生细菌而影响使用。光催化剂能分解附着在纤维表面的细菌和霉菌孢子,其机理与防污除臭类似。因此,带有光催化剂表面涂层的纤维材料可以作为保护层,防止霉菌孢子在纤维上生长。另一方面,织物在洗涤过程中容易出现变形、变形、起毛起球等现象,影响其外观、性能和一般功能。由于自清洁功能,通过简单地暴露于光,洗涤引起的损伤或衣物尺寸失真触发可避免还原洗涤周期,有助于延长此类材料的使用寿命。自清洁纤维材料可被视为同时出现的能源和资源危机的解决方案之一。因为具有自动清洁功能的衣服或服饰不仅通过保持其清洁度来提供美学优势,而且通过减少化学清洁剂的使用和重复洗涤的频率,显着降低了清洁和维护成本。此外,还可以节省洗衣过程所需的时间和电力消耗。自清洁纤维材料为我们的社会提供了经济和环境效益。tio2已成为表现出光催化活性的潜在候选材料,因其无毒、易得、成本效益、化学稳定性和良好的物理和化学性质而被广泛应用。但是tio2低的可见光利用率限制了其在光催化自清洁领域的应用,且无机tio2颗粒与纤维结合的牢度不够、易于脱落,影响纤维手感以及难以在纤维表面均匀分散等,因此需要开发适用于纤维材料且高性能化的新型光催化自清洁材料。

4.金属有机骨架材料(mofs)是一种新兴材料,由金属离子和有机连接体(配体)组成,通过金属离子/簇和有机配体(称为二级构建单元,sbu)之间的配位键结合在一起。由于

其化学稳定性、丰富的孔隙率和高表面积(高达7000m2g-1

)得到越来越多的重视。mofs在1990年代首次合成时,最初主要用于气体分离和储存。后来,mofs被广泛研究用于其他应用,如传感、能量存储和转换、药物输送、光电、电池、超级电容器、燃料电池和催化。自过去几年以来,mof已进一步用于太阳能驱动的应用,尤其是作为光催化剂用于h2析出(通过水分解)、染料降解、抗菌和co2还原等领域。因此将mofs和聚合物纤维构筑光催化型自清洁纤维材料具有潜在的应用价值。

技术实现要素:

5.本发明的目的在于针对现有材料存在的不足,本发明提供了金属有机框架复合物纤维的制备方法,以解决上述

背景技术:

中提出的问题,本发明具有自清洁特性的复合聚合物纤维的制备及应用,对纤维自清洁领域的发展具有重要的意义。

6.为了实现上述技术目的,本发明采用以下技术方案:

7.本发明提供了一种光催化型金属有机框架复合物纤维的制备方法,包括以下步骤:

8.步骤1:对甲酰基苯甲酸甲酯和丙酸,进行混合得到混合物,将混合物加热至80-160℃,搅拌1-3h,然后滴加吡咯,溶液在60-160℃回流冷却至室温后,过滤得紫色固体,紫色固体用水和乙醇洗涤,然后在40-80℃真空干燥得到产物a;

9.步骤2:将步骤1得到的产物a溶解在四氢呋喃和甲醇的混合溶液中,然后加入koh水溶液,将混合物回流,冷却到室温后通过旋转蒸发仪除去四氢呋喃和甲醇,向混合物中加入额外的水直至固体溶解,然后用乙酸酸化溶液直到检测不到进一步的沉淀物,过滤收集棕色固体,用水洗涤并真空干燥得到化合物中-四(4-羧基苯基)卟啉(tcpp);

10.步骤3:采用以下方法之一制备mofs产物,

11.3.a将zrcl4、2-氨基对苯二甲酸、tcpp、苯甲酸依次加入n,n-二甲基甲酰胺中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

12.3.b:将异丙醇钛、2-氨基对苯二甲酸、tcpp依次加入n,n-二甲基甲酰胺和乙醇的混合溶剂中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

13.3.c:将alcl3、2-氨基对苯二甲酸、tcpp依次加入的n,n-二甲基甲酰胺和去离子水的混合溶剂中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

14.步骤4:将聚合物溶于溶剂,在20-80℃下搅拌6-24h使其充分溶解,得到溶液a,然后在溶液a中添加步骤3得到的mofs产物,得到混合溶液b,或将聚合物熔体与mofs产物混合,得到复合熔体b,混合溶液b或复合熔体b作为纺丝液备用,其中mofs产物的质量分数为5-70%;

15.步骤5:通过熔融纺丝或干/湿法纺丝或静电纺丝制备复合物纤维;

16.步骤6:复合物纤维浸泡在agno3溶液中,得到ag

+

/复合物纤维,将得到的ag

+

/复合物纤维浸泡在乙醇中进行溶剂交换3-5次,然后再浸泡于nabh4溶液中将ag

+

还原得到ag纳米粒子,随后用乙醇洗涤干燥,得到agnp/mofs产物/复合物纤维。

17.本发明还提供了一种光催化型金属有机框架复合物纤维的制备方法,包括以下步骤:

18.步骤1:对甲酰基苯甲酸甲酯和丙酸,进行混合得到混合物,将混合物加热至80-160℃,搅拌1-3h,然后滴加吡咯,溶液在60-160℃回流冷却至室温后,过滤得紫色固体,紫色固体用水和乙醇洗涤,然后在40-80℃真空干燥得到产物a;

19.步骤2:将步骤1得到的产物a溶解在四氢呋喃和甲醇的混合溶液中,然后加入koh水溶液,将混合物回流,冷却到室温后通过旋转蒸发仪除去四氢呋喃和甲醇,向混合物中加入额外的水直至固体溶解,然后用乙酸酸化溶液直到检测不到进一步的沉淀物,过滤收集棕色固体,用水洗涤并真空干燥得到化合物中-四(4-羧基苯基)卟啉(tcpp);

20.步骤3:将聚合物溶于溶剂,20-80℃下搅拌6-24h使其充分溶解,得到溶液a,然后在溶液a中添加zrcl4和苯甲酸,20-80℃下搅拌6-24h使其充分混合,得到纺丝液备用,质量分数2-10%;

21.步骤4:通过熔融纺丝或干/湿法纺丝或静电纺丝制备zr/聚合物纤维;

22.步骤5:将zr/聚合物纤维,zrcl4、2.氨基对苯二甲酸、tcpp、苯甲酸依次加入n,n-二甲基甲酰胺中,然后超声后放入反应釜,mofs产物在纤维上原位生长,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到复合物纤维;

23.步骤6:复合物纤维浸泡在agno3溶液中,得到ag

+

/复合物纤维,将得到的ag

+

/复合物纤维浸泡在乙醇中进行溶剂交换3-5次,然后再浸泡于nabh4溶液中将ag

+

还原得到ag纳米粒子,随后用乙醇洗涤干燥,得到agnp/mofs产物/复合物纤维。

24.上述技术方案中,步骤5中:

25.熔融纺丝:将复合熔体b通过螺杆及喷丝板挤出后,经冷却获得复合物纤维;

26.干法纺丝:将纺丝液经喷丝口喷出后,在热空气中使溶剂挥发,获得复合物纤维;

27.湿法纺丝:将纺丝液注入含有乙酸乙酯等的凝固浴中,经过真空过滤和干燥处理,得到复合物纤维;

28.静电纺丝:用直径为0.6mm的喷丝板以1.5ml/小时的流速进行纺丝,施加15-20kv的高电压,收集器和喷丝板之间的距离被设定为15-20cm,这样得到的纤维被收集在基底上(光滑的硅酮纸),温度和相对湿度保持在27℃和55%。

29.上述技术方案中,步骤4中的聚合物为聚酰胺、聚丙烯腈、纤维素黄原酸酯、聚乙烯醇缩醛、聚乙烯亚胺、聚醚砜、聚乙烯醇中的一种或几种。

30.上述技术方案中,步骤4中溶剂为:n,n-二甲基甲酰胺,二甲基亚砜,n-甲基吡咯烷酮,乙腈,甲苯,丙酮、四氢呋喃、氯苯、二氯乙烷、环氧丙烷及环氧氯丙烷中的一种或几种。

31.上述技术方案中,步骤2的四氢呋喃和甲醇的比例为1:1-1:5,所述koh的质量分数为0.5%-10%。

32.上述技术方案中,其特征在于步骤6中agno3溶液为5-40mm的无水乙醇溶液;nabh4溶液为5-30mm的无水乙醇溶液。

33.因为本发明采用上述技术方案,因此具备以下有益效果:

34.一、本发明将agnp/mofs产物混入聚合物溶液,通过熔融纺丝、干法纺丝、静电纺丝或湿法纺丝的方法制成纤维。纤维表面吸附的灰尘、有机物及滋生的细菌等污染物可通过agnp/mofs的光催化作用被清除干净。因此本发明制备所得纤维具有自清洁效果高、性能稳

定、良好的耐磨性能、持久性高等优点。

35.二、通过熔融纺丝、干法纺丝、静电纺丝或湿法纺丝将难以加工的粉末mofs材料结合聚合物进一步加工成柔性材料,解决了纯mofs容易团聚的问题,同时赋予聚合物纤维高效的自清洁功能。

36.三、本发明提供的agnps/mofs/复合物纤维材料,可以作为自支撑、自清洁柔性材料,不需要额外的粘结剂,解决了柔性材料自清洁能力差的缺点。

37.四、本发明提供两种制备方法。其一,先制备mofs材料,然后将mofs材料和聚合物共混形成纺丝浆料,然后再进行纺丝,其中mofs材料的种类提供了三种。其二,先将金属盐溶液和聚合物进行纺丝,形成金属盐/聚合物前体,然后再原位生长mofs材料。两种方法都实现了mofs在聚合物上的负载,使材料具有优秀的机械性能和柔性性能,即使在折叠过程中,也保证好的柔性和稳定性。

38.五、本发明通过在mofs中引入卟啉配体(tcpp)来提高其可见光吸收的性能,这会大大降低带隙能量,提高光催化量子效率,产生更多的光生电子-空穴对。进一步通过引入agnps致使光生电子空穴的分离,赋予其优异的光催化性能。在可见光下产生的活性氧自由基会进一步赋予聚合物纤维自清洁的能力。

附图说明

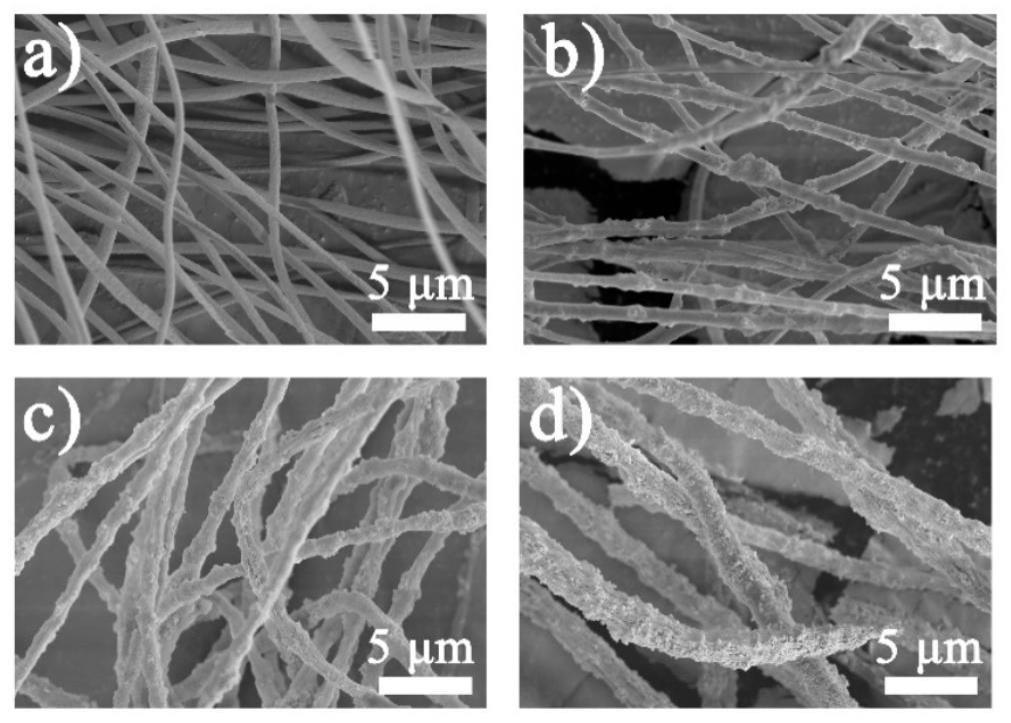

39.图1为不同质量分数的agnps/mofs产物/聚丙烯腈复合纤维的sem;

40.图2为光催化自清洁机理示意图。

具体实施方式

41.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于木发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.本发明提供了一种光催化型金属有机框架复合物纤维的制备方法,包括以下步骤:

43.步骤1:对甲酰基苯甲酸甲酯和丙酸,进行混合得到混合物,将混合物加热至80-160℃,搅拌1-3h,然后滴加吡咯,溶液在60-160℃回流冷却至室温后,过滤得紫色固体,紫色固体用水和乙醇洗涤,然后在40-80℃真空干燥得到产物a;

44.步骤2:将步骤1得到的产物a溶解在四氢呋喃和甲醇的混合溶液中,然后加入koh水溶液,将混合物回流,冷却到室温后通过旋转蒸发仪除去四氢呋喃和甲醇,向混合物中加入额外的水直至固体溶解,然后用乙酸酸化溶液直到检测不到进一步的沉淀物,过滤收集棕色固体,用水洗涤并真空干燥得到化合物中-四(4-羧基苯基)卟啉(tcpp);

45.步骤3:采用以下方法之一制备mofs产物,

46.3.a将zrcl4、2-氨基对苯二甲酸、tcpp、苯甲酸依次加入n,n-二甲基甲酰胺中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

47.3.b:将异丙醇钛、2-氨基对苯二甲酸、tcpp依次加入n,n-二甲基甲酰胺和乙醇的

混合溶剂中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

48.3.c:将alcl3、2-氨基对苯二甲酸、tcpp依次加入的n,n-二甲基甲酰胺和去离子水的混合溶剂中,然后超声后放入反应釜,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物;

49.步骤4:将聚合物溶于溶剂,在20-80℃下搅拌6-24h使其充分溶解,得到溶液a,然后在溶液a中添加步骤3得到的mofs产物,得到混合溶液b,或将聚合物熔体与mofs产物混合,得到复合熔体b,混合溶液b或复合熔体b作为纺丝液备用,其中mofs产物的质量分数为5-70%;

50.步骤5:通过熔融纺丝或干/湿法纺丝或静电纺丝制备复合物纤维;

51.步骤6:复合物纤维浸泡在agno3溶液中,得到ag

+

/mofs产物/复合物纤维,将得到的ag+/复合物纤维浸泡在乙醇中进行溶剂交换3-5次,然后再浸泡于nabh4溶液中将ag

+

还原得到ag纳米粒子,随后用乙醇洗涤干燥,得到agnp/mofs产物/复合物纤维。

52.本发明还提供了一种光催化型金属有机框架复合物纤维的制备方法,包括以下步骤:

53.步骤1:对甲酰基苯甲酸甲酯和丙酸,进行混合得到混合物,将混合物加热至80-160℃,搅拌1-3h,然后滴加吡咯,溶液在60-160℃回流冷却至室温后,过滤得紫色固体,紫色固体用水和乙醇洗涤,然后在40-80℃真空干燥得到产物a;

54.步骤2:将步骤1得到的产物a溶解在四氢呋喃和甲醇的混合溶液中,然后加入koh水溶液,将混合物回流,冷却到室温后通过旋转蒸发仪除去四氢呋喃和甲醇,向混合物中加入额外的水直至固体溶解,然后用乙酸酸化溶液直到检测不到进一步的沉淀物,过滤收集棕色固体,用水洗涤并真空干燥得到化合物中-四(4-羧基苯基)卟啉(tcpp);

55.步骤3:将聚合物溶于溶剂,20-80℃下搅拌6-24h使其充分溶解,得到溶液a,然后在溶液a中添加zrcl4和苯甲酸,20-80℃下搅拌6-24h使其充分混合,得到纺丝液备用,质量分数2-10%;

56.步骤4:通过熔融纺丝或干/湿法纺丝或静电纺丝制备zr/聚合物纤维;

57.步骤5:将zr/聚合物纤维,zrcl4、2-氨基对苯二甲酸、tcpp、苯甲酸依次加入n,n-二甲基甲酰胺中,然后超声后放入反应釜,mofs产物在纤维上原位生长,反应后,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到复合物纤维;

58.步骤6:复合物纤维浸泡在agno3溶液中,得到ag

+

/mofs产物/复合物纤维,将得到的ag

+

/mofs产物/复合物纤维浸泡在乙醇中进行溶剂交换3-5次,然后再浸泡于nabh4溶液中将ag

+

还原得到ag纳米粒子,随后用乙醇洗涤干燥,得到agnp/mofs产物/复合物纤维。

59.上述技术方案中,步骤5中:

60.熔融纺丝:将复合熔体b通过螺杆及喷丝板挤出后,经冷却获得复合物纤维;

61.干法纺丝:将纺丝液经喷丝口喷出后,在热空气中使溶剂挥发,获得复合物纤维;

62.湿法纺丝:将纺丝液注入含有乙酸乙酯等的凝固浴中,经过真空过滤和干燥处理,得到复合物纤维;

63.静电纺丝:用直径为0.6mm的喷丝板以1.5ml/小时的流速进行纺丝,施加15-20kv的高电压,收集器和喷丝板之间的距离被设定为15-20cm,这样得到的纤维被收集在基底上

(光滑的硅酮纸),温度和相对湿度保持在27℃和55%。

64.上述技术方案中,步骤4中的聚合物为聚酰胺、聚丙烯腈、纤维素黄原酸酯、聚乙烯醇缩醛、聚乙烯亚胺、聚醚砜、聚乙烯醇中的一种或几种。

65.上述技术方案中,步骤4中溶剂为:n,n-二甲基甲酰胺,二甲基亚砜,n-甲基吡咯烷酮,乙腈,甲苯,丙酮、四氢呋喃、氯苯、二氯乙烷、环氧丙烷及环氧氯丙烷中的一种或几种。

66.上述技术方案中,步骤2的四氢呋喃和甲醇的比例为1:1-1:5,所述koh的质量分数为0.5%-10%。

67.上述技术方案中,其特征在于步骤6中agno3溶液为5-40mm的无水乙醇溶液;nabh4溶液为5-30mm的无水乙醇溶液。

68.实施例1

69.步骤1:在三口瓶中添加8g的对甲酰基苯甲酸甲酯和100ml的丙酸。将混合物加热至122℃,搅拌2h。然后在30分钟内滴加吡咯3ml的吡咯。溶液回流12小时。冷却至室温后,过滤得紫色固体。产物用水和乙醇洗涤。然后真空干燥8h得到产物a。

70.步骤2:将1.8g步骤一得到的产物a溶解在45ml的四氢呋喃和45ml甲醇的混合溶液中,然后加入45ml质量分数为10%的koh水溶液。将混合物在70℃下回流24h。冷却到室温后通过旋转蒸发仪除去四氢呋喃和甲醇。向混合物中加入额外的水直至固体溶解。然后用乙酸酸化溶液直到检测不到进一步的沉淀物。过滤收集棕色固体,用水洗涤并真空干燥得到化合物b(tcpp)。

71.步骤3:将0.3g的zrcl4、0.3g的2-氨基对苯二甲酸、0.1g的tcpp、5g的苯甲酸依次加入20ml的n,n-二甲基甲酰胺中,然后超声10min后放入反应釜,在120℃下反应12h,冷却到室温。将得到的产物用水和乙醇洗涤5次,然后80℃真空干燥8h得到mofs产物1。

72.步骤4:将聚丙烯睛溶于n,n-二甲基甲酰胺,其中聚丙烯腈的质量分数为15%,在75℃下搅拌24h使其充分溶解,得到溶液a。然后在溶液a中添加步骤二得到的mofs产物1(质量分数为8%)。然后将得到的混合溶液b在75℃搅拌24h使其充分混合,得到纺丝液备用。

73.步骤5,然后将10ml的溶液b置于注射器中,在10kv电压,25℃,相对湿度10%的条件下进行纺丝,注射器针尖与接收板的距离为5cm,得到mofs产物1/聚丙烯腈纳米纤维。

74.步骤6:mofs产物1/聚丙烯腈纤维浸泡在agno3摩尔浓度为18mm的无水乙醇溶液中浸泡24h,得到ag

+

/mofs产物1/聚合物纤维。将得到的ag

+

/mofs产物1/聚合物纤维浸泡在乙醇中进行溶剂交换5次,然后在n2保护下,将ag

+

/mofs产物1/聚合物纤维浸泡在20mm的nabh4无水乙醇溶液中10min将ag

+

还原得到ag纳米粒子。随后用乙醇洗涤5次然后80℃真空干燥干燥6h。得到agnps/mofs产物1/聚丙烯腈复合物纤维。

75.实施例2

76.样品制备步骤同实施例1,其中用聚酰胺或聚丙烯腈或纤维素黄原酸酯或聚乙烯醇缩醛或聚乙烯亚胺或聚醚砜或聚乙烯醇代替聚丙烯腈,分别可以得到agnps/mofs产物1/聚酰胺复合纤维、agnps/mofs产物1/纤维素黄原酸酯复合纤维、agnps/mofs产物1/聚乙烯醇缩醛复合纤维、agnps/mofs产物1/聚乙烯亚胺复合纤维、agnps/mofs产物1/聚醚砜复合纤维、agnps/mofs产物1/聚乙烯醇复合纤维。

77.实施例3

78.步骤一:同实施例1要求的步骤一;

79.步骤二:同实施例1要求的步骤二;

80.步骤三:将2.86ml的异丙醇钛、2.86g的2-氨基对苯二甲酸、0.2g的tcpp依次加入到40ml的n,n-二甲基甲酰胺和10ml的乙醇的混合溶剂中,然后超声10min后放入反应釜,110℃反应72h,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物2。

81.步骤四:同实施例1要求的步骤四,其中用mofs产物2代替mofs产物1:

82.步骤五:同实施例1要求的步骤五,其中用mofs产物2代替mofs产物1。

83.步骤六:同实施例1要求的步骤六,其中用mofs产物2代替mofs产物1。

84.所得复合纤维提高了光催化效率,能在更弱的可见光辐照下实现自清洁效果。

85.实施例4

86.样品制备步骤同实施例1,其中用聚酰胺或聚丙烯腈或纤维素黄原酸酯或聚乙烯醇缩醛或聚乙烯亚胺或聚醚砜或聚乙烯醇代替聚丙烯腈,分别可以得到agnps/mofs产物2/聚酰胺复合纤维、agnps/mofs产物2/纤维素黄原酸酯复合纤维、agnps/mofs产物2/聚乙烯醇缩醛复合纤维、agnps/mofs产物2/聚乙烯亚胺复合纤维、agnps/mofs产物2/聚醚砜复合纤维、agnps/mofs产物2/聚乙烯醇复合纤维。

87.实施例5

88.步骤一:同实施例1要求的的步骤一;

89.步骤二:同实施例1要求的的步骤二;

90.步骤三:将3.94g的alcl3·

6h2o、3g的2-氨基对苯二甲酸、0.2g的tcpp依次加入的4ml的n,n-二甲基甲酰胺和36ml的去离子水的混合溶剂中,然后超声10min后放入反应釜,150℃反应5h,冷却到室温,将得到的产物用水和乙醇洗涤,然后真空干燥得到mofs产物3。

91.步骤四:同实施例1要求的步骤四,其中用mofs产物3代替mofs产物1:

92.步骤五:同实施例1要求的步骤五,其中用mofs产物3代替mofs产物1。

93.步骤六:同实施例1要求的步骤六,其中用mofs产物3代替mofs产物1。

94.所得复合纤维的光催化效率介于添加mofs产物1和mofs产物2的复合纤维之间。

95.实施例6

96.样品制备步骤同实施例1,其中用聚酰胺或聚丙烯腈或纤维素黄原酸酯或聚乙烯醇缩醛或聚乙烯亚胺或聚醚砜或聚乙烯醇代替聚丙烯腈,分别可以得到agnps/mofs产物3/聚酰胺复合纤维、agnps/mofs产物3/纤维素黄原酸酯复合纤维、agnps/mofs产物3/聚乙烯醇缩醛复合纤维、agnps/mofs产物3/聚乙烯亚胺复合纤维、agnps/mofs产物3/聚醚砜复合纤维、agnps/mofs产物3/聚乙烯醇复合纤维。

97.实施例7

98.步骤一:同实施例1要求的步骤一。

99.步骤二:同实施例1要求的步骤二。

100.步骤三:将聚丙烯腈溶于n,n-二甲基甲酰胺,其中聚丙烯腈的质量分数为15%,在75℃下搅拌24h使其充分溶解,得到溶液a。然后在溶液a中添加将zrcl4(质量分数5%)和苯甲酸(质量分数20%)。然后将得到的混合溶液b在75℃搅拌24h使其充分混合。

101.步骤四:然后将10ml的溶液b置于注射器中,在10kv电压,25℃,相对湿度10%的条件下进行纺丝,注射器针尖与接收板的距离为5cm,得到zr/聚丙烯腈纳米纤维。

102.步骤五:将0.3g的zrcl4、0.3g的2-氨基对苯二甲酸、0.1g的tcpp、5g的苯甲酸依次

加入20ml的n,n-二甲基甲酰胺中得到混合溶液c。然后将步骤二得到的zr/聚丙烯腈纤维浸泡在混合溶液c,然后超声10min后放入反应釜,在120℃下反应12h,mofs产物1在纤维上原位生长,冷却到室温。将得到的复合物纤维用水和乙醇洗涤,然后真空干燥得到mofs产物1/聚丙烯腈复合纤维。

103.步骤六:同实施例1的步骤六,得到agnps/mofs产物1/聚丙烯腈复合物纤维。

104.实施例8

105.样品制备步骤同实施例1,其中用聚酰胺或聚丙烯腈或纤维素黄原酸酯或聚乙烯醇缩醛或聚乙烯亚胺或聚醚砜或聚乙烯醇代替聚丙烯腈,分别可以得到agnps/mofs产物1/聚酰胺复合纤维、agnps/mofs产物1/纤维素黄原酸酯纤复合维、agnps/mofs产物1/聚乙烯醇缩醛复合纤维、agnps/mofs产物1/聚乙烯亚胺复合纤维、agnps/mofs产物1/聚醚砜复合纤维、agnps/mofs产物1/聚乙烯醇复合纤维。

106.实施例9

107.样品制备步骤同实施例1-8其中静电纺丝可以用湿法纺丝代替。将纺丝液注入含有乙酸乙酯等的凝固浴中。经过真空过滤和干燥处理,得到mofs/聚合物纤维。

108.从图2可以看出在可见光下,mofs吸收可见光,电子会从mofs材料的价带跃迁到导带位置,分别在价带和导带处留下空穴(h+)和电子(e-),这些h

+

和空e-会与h2o或o2结合形成羟基自由基(

·

oh)或者过氧自由基(

·o2-)。另一方面负载在mofs上的agnp可以成为e-的转移位点,进一步提高h

+

和e-的分离效果,从而产生更多的自由基。这些自由基可以将有害的污染物降解实现聚合物纤维的自清洁。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1